Способ изготовления стаканов с двумя фланцами

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и подобных им изделий. После подготовки исходной заготовки формируют промежуточный полуфабрикат в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки. Промежуточный полуфабрикат формируют в два этапа. На первом этапе производят неполную прошивку дна с образованием на внешнем торце дна глухой полости, а на внутреннем торце - центрального выступа. Фланец на стенке образуют путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны. На втором этапе образуют кольцевой выступ и окончательно формируют центральную зону дна. При этом уменьшают толщину центрального выступа при сохранении его высоты. Одновременно окончательно формируют размеры фланца на торце стенки. Затем производят окончательное формирование заготовки с раздачей кольцевого выступа на дне чаши в другой фланец, термообработку и механическую обработку полученных стаканов. В результате обеспечивается улучшение прочностных характеристик колес при их невысокой стоимости. 3 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и им подобных изделий.

Известен способ изготовления изделий типа колес, включающий подготовку исходной заготовки, формообразование промежуточного полуфабриката в виде чаши, образование кольцевого выступа и отростка на дне чаши, формовку на чаше реборды и дисковой части с рельефом, формирование обода и другой реборды из кольцевого выступа, а также термическую и механическую обработки (Патент РФ №2063838, кл. В 21 К 1/28, публ.1996 г.).

Недостатком этого способа является сложность штамповой оснастки, а также низкая производительность из-за необходимости выполнения большого числа технологических переходов обработки давлением.

Известен способ изготовления стаканов с двумя фланцами, например, автомобильных колес, включающий подготовку исходной заготовки, формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки, окончательное формирование заготовки, включающее раздачу кольцевого выступа на дне чаши в другой фланец, термообработку и механическую обработку (Патент РФ №2135320, кл. В 21 К 1/28, публ. 1999 г. - прототип).

Недостатком известного способа является трудность обеспечения нужного качества готовых изделий из-за недостаточно рациональной структуры волокон при деформировании, что ухудшает прочностные характеристики в условиях циклического нагружения при эксплуатации, а также узкая специализация получаемых заготовок, что существенно удорожает изготовление малых партий колес. Последнее наиболее важно для колес спортивных автомобилей, форма и размеры которых строго индивидуализируются в соответствии с требованиями каждого Заказчика.

Предлагаемый способ изготовления стаканов с двумя фланцами, например, автомобильных колес включает подготовку исходной заготовки и формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки. Затем окончательно формируют заготовку раздачей кольцевого выступа на дне чаши в другой фланец.

При этом формирование промежуточного полуфабриката осуществляют в два этапа. На первом этапе выполняют неполную прошивку дна, образовывая на внешнем торце дна глухую полость, а на внутреннем торце - центральный выступ. Фланец на стенке образовывают, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны. На втором этапе образовывают кольцевой выступ и окончательно формируют центральную зону дна, уменьшая толщину центрального выступа при сохранении его высоты, и увеличивают глубину глухой полости при уменьшении толщины дна. Одновременно окончательно формируют размеры фланца на торце стенки.

После окончательного формирования заготовки ведут термообработку и механическую обработку.

Предлагаемый способ отличается от прототипа тем, что формирование промежуточного полуфабриката ведут в два этапа: на первом - выполняют неполную прошивку дна, образовывая на внешнем торце дна глухую полость, а на внутреннем торце - центральный выступ, фланец на стенке образовывают, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны, а на втором - образовывают кольцевой выступ и окончательно формируют центральную зону дна, уменьшая толщину центрального выступа при сохранении его высоты и увеличивая глубину глухой полости при уменьшении толщины дна, а также окончательно формируют размеры фланца на торце стенки.

Технический результат предлагаемого изобретения - возможность групповой обработки близких по геометрическим параметрам колес при рациональной структуре волокон при деформировании, что позволяет совместить высокие прочностные характеристики в условиях циклического нагружения в экстремальных условиях и малую стоимость колес. Это особенно значимо при изготовлении малых партий спортивных колес со значительными размерами ступичной части (центральный выступ).

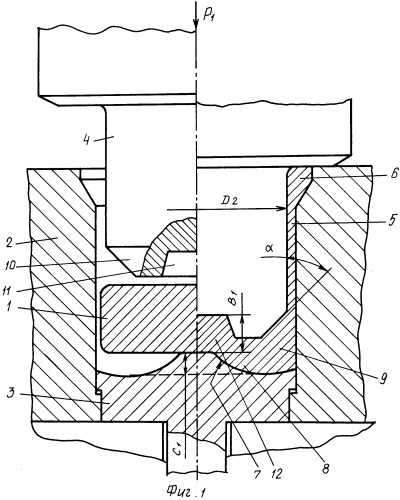

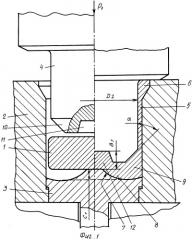

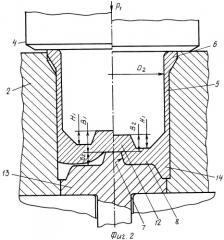

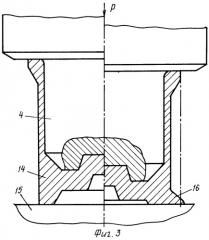

Предлагаемое изобретение поясняется чертежами, где показаны:

на фиг.1 - формирование промежуточного полуфабриката, первый этап;

на фиг.2 - формирование промежуточного полуфабриката, второй этап;

на фиг.3 - окончательное формирование.

Пример.

Изготавливалось спортивное колесо 13×21’’ из алюминиевого сплава типа 6061. Исходная заготовка 1 размерами ⊘500 мм ×125 мм массой 66 кг. нагревалась и укладывалась в полость штампа 2 с фасонным выталкивателем 3 и пуансоном 4 (фиг.1).

На первом этапе формирования промежуточного полуфабриката - прикладывали деформирующее усилие и обратным выдавливанием образовывали полуфабрикат в виде чаши высотой Н=400 мм, наружным диаметром Д1=505 мм и толщиной стенки 5 s=10 мм. Одновременно, так как осевое усилие воздействовало на открытый торец чаши, формировали фланец 6 путем увеличения толщины стенки 5 у торца до s=25 мм, сохраняя внутренний диаметр Д2 - постоянным. При этом на внешней поверхности донной части образовывали глухую полость 7 глубиной C1=60 мм. Зону перехода от дна 8 к стенке 5 выполнили утолщенной. Утолщение 9 изнутри ограничено конусной поверхностью с углом конусности α=37°, форма и размеры которой связаны с конструкцией колеса и определены конусной частью 10 пуансона 4. На торце пуансона 4 выполнена полость 11, формирующая на конечной стадии первого этапа центральный выступ 12 толщиной В1=95 мм.

На втором этапе - заменяли выталкиватель 3 на выталкиватель 13 и прикладывали деформирующее усилие к торцу 6 заготовки и всей внутренней поверхности. При этом начинали деформировать центральный выступ 12, уменьшая его толщину В1 с 95 мм до В2=80 мм, сохраняя его высоту H1. Одновременно стенка 5 чаши совместно с фланцем 6 перемещалась вниз (фиг.2}.

На заключительной стадии процесса начиналось деформирование дна 8 с уменьшением его толщины. При этом образовывался кольцевой выступ 14, а глубина глухой полости 7 увеличивалась до величины С2=75 мм. Диаметр глухой полости при этом уменьшался до конечных размеров. А размеры фланца 6 формировались на окончательные.

Такое построение процесса формирования промежуточного полуфабриката позволяет на первом этапе создавать такую конфигурацию заготовки, которая на втором этапе обеспечивает появление в конфигурации штамп-заготовка свободных кольцевых зон. Эти зоны последовательно определяют локальные перемещения металла, исключающие образование каких-либо дефектов и резко снижают среднее давление в полости штампа, увеличивая его долговечность.

Одновременно, такие программируемые локальные перемещения металла позволяют уменьшать припуски, обеспечивать высокие прочностные характеристики в объеме заготовки и усложнять конфигурацию изделий.

Окончательное формирование вели раздачей на плите 15 кольцевого выступа 14 на дне чаши в другой фланец 16 (фиг.3). После чего осуществляли термическую и механическую обработку полученного изделия в колесо.

Предлагаемый способ позволяет существенно расширить номенклатуру и повысить качество готовых изделий, благодаря рационализации штамповой оснастки и, как следствие, улучшить структуры волокон при деформировании и предотвратить растрескивание при формировании реборд. Последнее особенно значимо при производстве изделий из сплавов системы магний - литий.

Способ изготовления стаканов с двумя фланцами, например, автомобильных колес, включающий подготовку исходной заготовки, формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки, окончательное формирование заготовки, включающее раздачу кольцевого выступа на дне чаши в другой фланец, термообработку и механическую обработку, отличающийся тем, что формирование промежуточного полуфабриката ведут в два этапа: на первом - выполняют неполную прошивку дна с образованием на внешнем торце дна глухой полости, а на внутреннем торце - центрального выступа, фланец на стенке образуют, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны, а на втором - образуют кольцевой выступ и окончательно формируют центральную зону дна, уменьшая толщину центрального выступа при сохранении его высоты и увеличивая глубину глухой полости при уменьшении толщины дна, а также окончательно формируют размеры фланца на торце стенки.