Устройство для безостановочной поперечной резки гофрокартона

Иллюстрации

Показать всеУстройство, содержит раму, привод, барабан, механизм резки с подвижным ножом, механизм фиксации лезвия ножа относительно барабана и накопитель. При этом устройство снабжено механизмом изменения длины заготовок, фиксатором его положения, указателем длины заготовок. Механизм изменения длины заготовок гофрокартона снабжен винтовой парой, гайка которой, снабженная ручкой управления, шарнирно соединена с рамой. Винт названного механизма кинематически связан с двуплечим рычагом, установленным с возможностью углового качания на цапфе барабана. Одно из плеч рычага связано шарниром с указателем длины заготовок, а удаленный конец другого плеча рычага снабжен осью, на которой размещены ведомая шестерня и кривошип. Упомянутая шестерня находится в зацеплении с зубьями ведущей шестерни, смонтированной на торце барабана. Названный кривошип имеет ролик, смонтированный в кулисе механизма преобразования равномерно вращательного движения в прерывистое. Этот механизм выполнен в виде ведущей шестерни, установленной на конце вала механизма резки и периодически входящий в зацепление с зубьями ведущей шестерни оппозитно выполненными приводными элементами на платформе, смонтированной на верхних концах пары параллельных штанг, установленных с возможностью возвратно-поступательного перемещения в направляющей и подпружиненных относительно нее. При этом направляющая размещена с возможностью углового качания на конце вала механизма резки рядом с шестерней, а нижние части штанг размещены с возможностью фиксируемого положения в кулисе механизма преобразования равномерного вращательного движения в прерывистое. Другой конец вала механизма резки снабжен фиксатором промежуточных положений, выполненным в виде закрепленного на раме тормозного барабана, сопрягаемых с его внутренней цилиндрической поверхностью парой взаимно подпружиненных и оппозитно смонтированных тормозных колодок с фрикционными накладками. Середины колодок тягами связаны с двуплечим рычагом, смонтированным на конце вала механизма резки. В средней части этого вала и соосно ему размещен полый вал ножедержателя, соединенный с ним посредством подшипниковых опор, кронштейнов, и пакета упругих элементов, размещенных между ними, а также связанных кронштейном механизма фиксации лезвия ножа относительно барабана, выполненного в виде двуплечего рычага. Его ось качания размещена на кронштейне полого вала, при этом один конец двуплечего рычага соединен с тягой для связи с рычагом вала, а другой удаленный конец двуплечего рычага имеет ролик, периодически взаимодействующий с упором, закрепленным на кронштейне рамы. Предложенное решение обеспечивает повышение производительности и эксплуатационной надежности, упрощение конструкции, снижение затрат труда на техническое обслуживание и регулировки, повышение срока службы и снижение энергозатрат. 4 з.п. ф-лы, 31 ил., 3 табл.

Реферат

Изобретение относится к целлюлозно-бумажной промышленности, в частности к техническим средствам для безостановочной поперечной резки как рулонного, так и непрерывно подаваемого плоского или рулонного полосового материала на листовые заготовки и последующего пакетирования, в том числе трех-, пяти-, семислойных гофрированных листов картона.

Известно устройство для резки гофрокартона, содержащее станину, ножевые валы, привод и накопитель, в котором с целью автоматической заправки полотна после его рубки устройство снабжено смонтированным над накопителем столом, шарнирно закрепленным с одной стороны с возможностью перемещения в вертикальной плоскости при помощи, например, силовых цилиндров (SU, авторское свидетельство № 357309, М.кл. D 21 F 1/12, В 31 В 45/00. Устройство для резки гидрокартона / В.Ф.Тропин, П.П.Сивула и Л.И.Рендель (SU). - Заявка № 1663134/29-33; Заявлено 24.05.1971; Опубл. 31.10.1972, Бюл. 33// Открытия. Изобретения. - 1972. - № 33).

К недостаткам описанного устройства относится невозможность установки длины картонной заготовки с заданной точностью и низкое качество реза.

Наиболее близким аналогом к заявленному объекту относится устройство для резки рулонного материала на листы и пакетирования, содержащее рулонодержатель в виде приводного вала, намоточный механизм в виде раздвижного барабана с пазами, механизм заправки разрезаемого материала в виде группы направляющих роликов, механизм резки с подвижным ножом, механизм фиксации паза барабана относительно лезвия ножа и привод, в котором с целью повышения производительности, качества получаемых изделий, уменьшения величины отходов и снижения трудозатрат оно снабжено механизмом регулирования вертикального положения вала рулонодержателя, выполненным в виде зубчато-винтовой передачи и шарнирно закрепленного рычага, установленного с возможностью взаимодействия с валом рулонодержателя, уравнительным механизмом скорости вращения вала рулонодержателя, выполненным в виде закрепленного на валу рулонодержателя и фрикционного диска, сопряженным с ним цилиндрической поверхностью ответного фрикционного диска, установленного с возможностью регулировочного перемещения в направлении вала рулонодержателя, механизмами съема пакета нарезанных листов, и накопителем пакетов, выполненным в виде приводного цепного транспортера, при этом механизм заправки разрезаемого материала снабжен профилированными склизами, установленными под направляющими роликами, раздвижной барабан выполнен четырехстворчатым, механизм фиксации паза барабана относительно лезвия ножа выполнен в виде сцепной зубчатой муфты и центробежного четырехгрузового регулятора с четырьмя гибкими элементами, установленными с возможностью взаимодействия с неподвижной частью зубчатой муфты, а каждый механизм съема пакета нарезанных листов выполнен в виде замкнутого четырехстороннего копира и двух шарнирно соединенных штанг, одна из которых установлена с возможностью взаимодействия с копиром; привод цепного транспортера выполнен в виде однооборотной храповой муфты (SU, авторское свидетельство № 1655669 А1, МПК5 В 23 D 31/00. Устройство для резки рулонного материла на листы и пакетирования / И.И.Лившиц, Б.И.Лившиц, Э.И.Лившиц (SU). - Заявка № 4231372/27; Заявлено 04.02.1987; Опубл. 15.06.1991, Бюл. № 22 // Открытия. Изобретения. - 1991. - № 22).

К недостаткам описанного устройства для резки рулонного материала на листы и пакетирования, принятого нами в качестве наиближайшего аналога, относятся дискретность подачи, сложность конструкции, низкая техническая надежность, формирование и обрезка листов только кратным величинам длины окружности барабана или доли от них, низкое качество среза, большая величина брака и малая производительность.

Сущность заявленного изобретения

Задача, на решение которой направлено заявленное изобретение, - получение заготовок плоского и гофрированного картона в диапазоне от 900 мм до 2,5 м любой длины с погрешностью ±2 мм.

Технический результат - повышение эксплуатационной надежности и производительности, упрощение конструкции, снижение затрат труда на техническое обслуживание и регулировки повышение срока службы и снижение энергозатрат.

Указанный технический результат достигается тем, что в известном устройстве для безостановочной поперечной резки гофрокартона, содержащем раму, привод, барабан, механизм резки с подвижным ножом, механизм фиксации лезвия ножа относительно барабана и накопитель, согласно изобретению оно снабжено механизмом изменения длины заготовки, фиксатором его положения, указателем длины заготовок, при этом механизм изменения длины заготовок гофрокартона снабжен винтовой парой, гайка которой, снабженная ручкой управления, шарнирно соединена с рамой, а винт кинематически связан с двуплечим рычагом, установленным с возможностью углового качания на цапфе барабана, одно из плеч рычага связано шарниром с указателем длины заготовок, и удаленный конец другого плеча рычага снабжен осью, на которой размещены ведомая шестерня и кривошип, упомянутая шестерня находится в зацеплении с зубьями ведущей шестерни, смонтированной на торце барабана, названный кривошип имеет ролик, смонтированный в механизм преобразования равномерного вращательного движения в прерывистое, выполненного в ведущей шестерне, установленной на конце вала механизма резки и периодически входящий в зацепление с зубьями ведущей шестерни оппозитно выполненными элементами на платформе, смонтированной на верхних концах пары параллельных штанг, установленных с возможностью возвратно-поступательного перемещения в направляющей и подпружиненных относительно нее, при этом направляющая размещена с возможностью углового качания на конце вала механизма резки рядом с шестерней, а нижние части штанг размещены с возможностью фиксируемого положения в кулисе механизма преобразования равномерного вращательного движения в прерывистое, другой конец вала механизма резки снабжен фиксатором его промежуточных положений, выполненным в виде закрепленного на раме тормозного барабана, сопрягаемых с его внутренней цилиндрической поверхностью парой взаимно подпружиненных и оппозитно смонтированных колодок с фрикционными накладками, середины которых тягами связаны с двуплечим рычагом, смонтированным на конце вала механизма резки, в средней части этого вала и соосно ему размещен полый вал ножедержателя, соединенный с ним посредством подшипниковых опор, кронштейнов, один из которых смонтирован на полом валу, а другой - на валу механизма резки, и пакета упругих элементов, размещенных между ними, а также связан кронштейном механизма фиксации лезвия ножа относительно барабана, выполненного в виде двуплечевого рычага, ось качания которого размещена на крышке полого вала, при этом один конец двуплечевого рычага соединен тягой для связи с рычагом вала, а другой удаленный конец двуплечевого рычага имеет ролик, периодически взаимодействующий с ротором, закрепленным на раме. Изобретение поясняется чертежами.

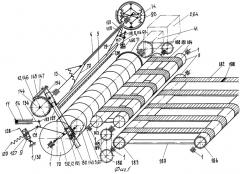

На фиг.1 схематично представлено в аксонометрическом изображении устройство для безостановочной поперечной резки гофрокартона.

На фиг.2 - то же, вид со стороны механизма привода линейки для поперечной резки картона и механизма изменения длины заготовки, вид справа - по ходу подачи гофрокартона.

На фиг.3 - то же, вид спереди, со стороны входа непрерывной ленты из бумаги или картона.

На фиг.4 - сечение А-А на фиг.2, поперечно - вертикальный разрез станка, совмещенный в диаметральной плоскости барабана с полиуретановыми бандажами и вала привода линейки поперечной резки картона.

На фиг.5 - сечение Б-Б на фиг.3, продольно - вертикальный разрез барабана с полиуретановыми бандажами и вала с приводом линейки поперечной резки до момента заготовки заданной длины.

На фиг.6 - сечение В-В на фиг.3, механизм блокировки исходного положения вала привода линейки поперечной резки, вид с торца.

На фиг.7 изображена рама устройства, вид с правой стороны по ходу подачи картона.

На фиг.8 - то же, вид спереди.

На фиг.9 - вид Г на фиг.8, положение упора механизма блокировки исходного положения вала привода линейки относительно посадочных мест вала привода ножедержателя.

На фиг.10 представлен вал привода ножедержателя с линейкой поперечной резки картона, вид спереди.

На фиг.11 - сечение Д-Д на фиг.10, поперечно - вертикальный разрез вала, ножедержателя и линейки, смонтированной в пазу ножедержателя.

На фиг.12 - сечение Е-Е на фиг.10, кинематическая связь упора с кассетой упругих элементов.

На фиг.13 показан кулисный механизм синхронного привода вала линейки для поперечной резки картона.

На фиг.14 - место Ж на фиг.13, положение ролика в кулисе при крайнем правом положении.

На фиг.15 изображена кулиса в одном из фиксируемых положений на направляющих, вид сбоку.

На фиг.16 - то же, вид в плане.

На фиг.17 - диаметральный разрез вала с полиуретановыми бандажами и ведущей шестерней привода синхронизирующих передач на торце.

На фиг.18 показан механизм качания, вид спереди.

На фиг.19 - то же, вид сбоку.

На фиг.20 представлен ножедержатель, вид сбоку.

На фиг.21 - вид 3 на фиг.20, размещение паза под углом к грани ножедержателя для размещения линейки поперечной резки картона.

На фиг.22 - сечение И-И на фиг.20, выполнение резьбовых и гладких отверстий для крепления линейки в пазу ножедержателя.

На фиг.23 приведен стол устройства для выдачи готовой продукции, вид сзади.

На фиг.24 - то же, вид сбоку.

На фиг.25 показана крышка приемного стола.

На фиг.26 - сечение К-К на фиг.25, поперечно - вертикальный разрез отверстий в крышке приемного стола для фиксирования на раме устройства.

На фиг.27 - сечение Л-Л на фиг.6, диаметральный разрез механизма блокировки исходного положения вала привода линейки поперечной резки.

На фиг.28 - вид М на фиг.5, исходное положение ролика на упоре механизма привода вала поперечной резки картона.

На фиг.29 - место Н на фиг.2, фиксатор механизма изменения длины заготовки картона.

На фиг.30 - сечение О-О на фиг.3, вид на фиксатор крышки кожуха механизма привода линейки для поперечной резки картона.

На фиг.31 - сечение П-П на фиг.2, положение упора на подвижном штоке концевого выключателя в электрической сети для блокировки привода барабана с полиуретановыми бандажами.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Устройство для безостановочной поперечной резки гофрокартона содержит раму 1, привод 2, барабан 3, механизм резки 4 с подвижным ножом 5, механизм 6 фиксации лезвия 7 ножа 5 относительно барабана 3 и накопитель 8 (фиг.1-31).

Устройство для безостановочной поперечной резки гофрокартона снабженo механизмом 9 изменения длины заготовки из отрезанного листа, фиксатором 10 его положения (фиг.1, 2, 3, 18, 19, 29), указателем 11 длины заготовок (фиг.3), механизмом 12 преобразования равномерного вращательного движения от привода 2 в прерывистое на вал 13 механизма резки (фиг.1-5, 11-16, 18, 19), фиксатором 14 промежуточного положения вала 13 (фиг.1, 2-6, 27), частотным преобразователем в электрической сети питания электродвигателя привода 2, стоповыми кнопками, кожухом 15 механизма 12 (фиг.2, 3, 4, 7, 8, 30, 31), концевым выключателем 16 в электрической сети для блокировки привода 2 барабана 3 с полиуретановыми бандажами и механизма резки 4 (см. фиг.1-6, 10-16, 18, 19, 27-31).

Рама 1 устройства (см. фиг.2, 3, 4, 5, 7-9) для безостановочной поперечной резки гофрокартона образована четырьмя стойками из швеллеров 17, 18, 19 и 20, попарно смонтированными на боковинах 21 и 22 из толстолистовой стали. Нижние монтажные части стоек 17-20 снабжены опорами 23 в виде плит. В плитах опор 23 выполнены отверстия для крепления рамы 1 посредством фундаментных болтов к полу или базовой части линии. Оппозитно смонтированные на боковинах 21 и 22 пары стоек 17, 18 и 19, 20 сопряжены распорками 24 и 25 из труб. Верхние концы в оппозитных парах стоек 17, 19 и 18, 20 между плитами 21 и 22 связаны балками 26 и 27, выполненными из швеллеров. Верхние части левой и правой боковин 21 и 22 взаимно увязаны парой распорок 28, 29 с отверстиями 30 под грузозахватные средства. Передняя часть рамы 1 имеет распорку 31 из швеллера того же профиля с отверстиями 32 для размещения крышки 33 приемного стола (см. фиг.25 и 26). Крышка 33 приемного стола соединена с распоркой 26 крепежными элементами 34 (фиг.5).

На внешних поверхностях боковин 21 и 22 спереди и сзади рамы 1 размещены кронштейны 35, 36, 37 и 38 для соединения с рамами других машин в линии, например, по производству трехслойного гофрированного картона: либо со станком резки и рилевания, либо с накопителем, либо с секцией для охлаждения трехслойного гофрокартона.

На левой, по ходу подачи трехслойного гофрокартона, боковине 22 выполнены платики 39, 40 с отверстиями для монтажа мотор-редуктора 41 привода 2 устройства для резки гофрокартона и стакана 42 для размещения радиального подшипника 43 левой полой цапфы 44 барабана 3, а также стакана 45 для размещения радиального шарикоподшипника 46 вала 13 привода во вращение механизма 4 ножедержателя 5 (см. фиг.4).

На правой, по ходу подачи трехслойного гофрокартона, боковине 21 с платиками 47 выполнены соосные отверстия для монтажа правой цапфы 48 барабана 3 совместно с корпусом 49 подшипниковoй опоры 50 цапфы 48 привода во вращение барабана 3 (см. фиг.4), дугового паза 51 для установки оси 52 кривошипа 53 механизма 12, паза 54 для размещения штифта кинематической связи с механизмом 9 изменения заданной длины отрезанной заготовки из листов трехслойного гофрокартона. Со смещением вверх от кромки отверстия в платике 47 для монтажа и крепления правой цапфы 48 барабана 3 выполнены с равным взаимным удалением технологические отверстия 55 в стакане 56 для размещения подшипниковой опоры 57 вала 13 механизма 4 (см. фиг.4).

На внешней поверхности правой боковины 22 по замкнутому контуру сварными швами закреплены ребра 58 из полосовой стали для установки крышки кожуха 15, ограничивающей свободный доступ при работе механизма 12. Рабочее положение крышки ограничено планкой 59 на нижнем ребре 58 кожуха 12.

На внутренней поверхности правой боковины 21 размещен упор 60 механизма 6 фиксации лезвия 7 ножа 5 относительно барабана 3.

На кронштейнах 35 и 37 рамы 1 выполнены платики 61 для установки с левой и правой сторон постов “Стоп” и размещения коробки с клеммовыми зажимами.

Пара нижних распорок 26 и 27 между боковинами 21 и 22 рамы 1 по высоте относительно геометрической оси подшипниковых опор 40 и 47 размещена таким образом, что обеспечивает выкатывание и вкатывание барабана 3 с полиуретановым покрытием для их перестановки на поверхности барабана 3 или заменены при большом износе группы бандажей или отдельного бандажа (см. фиг.3 и 4).

На распорке 27 посредством средств крепления и пары стоек 62 смонтирован стол 63 (см. фиг.2, 5, 23, 24).

Описанная сварная конструкция рамы 1 обеспечивает фиксирование всех узлов и механизмов устройства.

Привод 2 включает мотор-редуктор 41 и трехфазный асинхронный электродвигатель 64 (см. фиг.1 и 4). В качестве мотор-редуктора 41 использован модернизированный планетарный зубчатый мотор-редуктор специального назначения типа МПО 2М-15, предназначенный для режима работы S1 по ГОСТ 183-74 от сети переменного тока с частотой 50 Гц и номинальными напряжениями по ГОСТ 21128-83.

Мотор-редуктор 41 (МПО 2М-15) - горизонтальный на опорном фланце 65 модели МПО 2М-15Ф-28,2-1,5/50-4АМX 80В4У3 соответствует ТУ 2-056–223-84 с условным диаметром водила 15 см (150 мм) и с передаточным отношением I=28,2. Установленная мощность электродвигателя 64-1,5 кВт модели 4АМХ80В4. Частота вращения выходного вала 65 мотор-редуктора 41-50 мин-1 (0,83 (3) с-1). Крутящий момент на валу 66 1545 Нм.

Электродвигатель 64 мотор-редуктора 41 с электрической сетью питания напряжением 380 В соединен посредством компактного преобразователя частоты переменного тока на JGBT транзисторах модели EI-8001 (регулятор скорости электродвигателя 64 переменного тока). Техническая характеристика частотного преобразователя серии EI-8001 приведена в таблице 1. Преобразователь частоты серии EI-8001 соответствует степени защиты IP20 по ГОСТ 14254-96.

Барабан 3 с полиуретановыми бандажами (см. фиг.1, 3, 4, 5 и 17) имеет толстостенный полый цилиндрический каркас 68, фланец 69 с полой цапфой 44 для размещения на выступающей части вала 66 мотор-редуктора 41 и посадочное место для размещения ведущей шестерни 70 привода вала 13 ножедержателя 5. Ведущая шестерня 70 с торцами цилиндрического каркаса 68 соединена посредством монтажных штифтов 71 и средств крепления 72. Ведущая шестерня 70 имеет цапфу 48. На цапфе установлен радиальный шарикоподшипник 50 разовой смазки, зафиксированный фасонной гайкой 68. Свободный конец цапфы 48 снабжен квадратным хвостовиком 74 под размер рожкового ключа или специального воротка для ручного привода всего устройства при настройке и выполнении регулировочных, пусконаладочных работ.

Мотор-редуктор 41 на левой боковине 22 рамы 1 смонтирован посредством его фланца 65 и платика 39 на боковине 22. С внутренней стороны боковины 22 рамы 1 смонтирован посредством платика 40 стакан 42. В стакане 42 размещены радиальный подшипник 43 разовой смазки и полая цапфа 44 барабана 3. Осевое перемещение подшипника 43 на полой цапфе 44 ограничено стопорным кольцом 75. Крутящий момент от выходного вала 66 мотор-редуктора 41 на полую цапфу 44 барабана 3 передается призматической шпонкой 76.

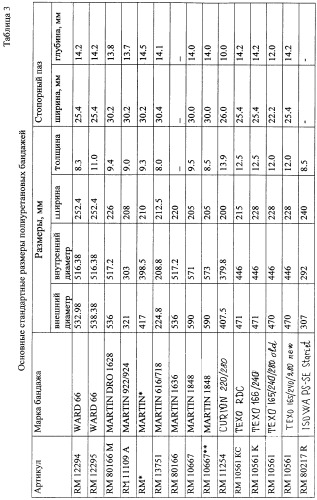

На поверхности каркаса 68 барабана 3 выполнены буртик 77 и прямоугольная канавка под размер стопорного паза для размещения замковой части полиуретанового бандажа 67. Марка бандажей 67, их артикул, конструктивные параметры бандажей 67 и внешние диаметры каркасов 68 приведены в таблице 3.

Подвижный нож 5 (см. фиг.1, 3, 5, 10, 11, 20-22) выполнен в виде штанги прямоугольного сечения. На тыльной грани штанги выполнены глухие резьбовые отверстия 78 для размещения шпилек 79. Подвижный нож 5 посредством шпилек 79 и средств крепления 80 смонтирован на несущем каркасе 81. Каркас 81 выполнен из неравнополочного уголка сечением 75×75 мм с толщиной стенки 12 мм. Несущий каркас 81 подвижного ножа 5 с валом 13 механизма 4 сопряжен посредством пары кронштейнов 82 и 83, которые попарно смонтированными радиальными шарикоподшипниками 84 размещены на посадочных поясках 85 вала 13.

На рабочей грани 86 подвижного ножа 5 выполнен паз 87 для установки сменной линейки 88 в качестве лезвия 7. Паз 87 выполнен под углом к боковой грани 89 штанги. Угол наклона паза 87 боковой грани 89 выполнен в пределах от 3-5°. Линейка 88 в пазу 87 зафиксирована болтами 90 (М 6×20) и контргайками 91 (М 6), размещаемыми в резьбовых отверстиях 92. Гладкие отверстия 93 исключают самопроизвольное выскальзывание линейки 88 из паза 87. Параметры линейки 88 приведены в таблице 2.

Фиксатор 14 промежуточных положений вала 13 механизма 4 резки (см. фиг.1, 3, 4, 6, 27) выполнен в виде закрепленного на левой боковине 22 рамы 1 тормозного барабана 90. Тормозной барабан 90 с помощью средств крепления 91 (см. фиг.6) размещен на стакане 45 левой боковины 22 рамы 1 (см. фиг.4). Доступ к фиксатору 14 промежуточных положений вала 13 закрыт ограждающим щитком 92 в виде диска, снабженного стержнями 93. Резьбовые участки стержней 93 размещены в отверстиях боковины 22 рамы и закреплены в ней гайками 94. В полости тормозного барабана 90 размещена пара взаимно подпружиненных и оппозитно смонтированных тормозных колодок 95. Тормозные колодки 95 имеют фрикционные накладки 96. Фрикционные накладки 96 поджаты к внутренней цилиндрической поверхности тормозного барабана 90 посредством пары витых цилиндрических пружин сжатия 97. Торцевые витки пружин сжатия 97 размещены в седлах 98 тормозных колодок 95 и обеспечивают плотное прилегание фрикционных накладок 96 к поверхности барабана 90. В средней части тормозных колодок 95 выполнены отверстия, в которых размещены оси 100. По бокам ребер жесткости 99 на осях 100 параллельно размещены короткая тяга 101 и длинная тяга 102. Между стаканом 45 и тормозным барабаном 90 размещена внешняя крышка 103 для ограничения перемещений радиального подшипника качения 45 вместе с валом 13.

Левый конец вала 13 на участке 105 снабжен шпоночным пазом 104 (см. фиг.10), а на его торце выполнены резьбовые отверстия. На участке 105 вала 13 размещена втулка 106 двуплечего рычага 107. Втулка 106 с валом 13 дополнительно сопряжена шпонкой, установленной в пазу 104. Удаленные концы от оси вращения вала 13 двуплечего рычага 107 шарнирами 108 соединены с отверстиями коротких тяг 101. Последние осями 100 связаны с серединами ребер жесткости 99 тормозных колодок 95.

Фиксатор 14 промежуточных положений вала 13 механизма 4 резки снабжен деблокиратором 109 тормозных колодок 95. Деблокиратор 109 необходим для выполнения регулировочных работ при настройке устройства на заданную длину реза заготовок, например, из трехслойного гофрокартона. Деблокиратор 109 фиксатора 14 выполнен в виде двуплечего рычага, установленной с возможностью свободного вращения на втулке 106 двуплечего рычага 107 фиксатора 14 промежуточных положений вала 13 посредством гильзы 110. Двуплечий рычаг деблокиратора 109 соединен осями 111 с парой длинных разноориентированных тяг 102 посредством осей 100 в ребрах жесткости 99 с тормозными колодками 95.

Осевое смещение втулки 106 двуплечего рычага 107 на левом конце вала 13 на участке 105 ограничено торцевой шайбой 112 и средствами крепления в виде пары болтов 113 и их фиксатором в виде пластины 114. Двуплечий рычаг деблокиратора 109 снабжен шестигранником 115 для привода в рабочее положение деблокиратора 109 (фиг.27) при выводе тормозных колодок 95 с фрикционными накладками 96 из зацепления с поверхностью тормозного барабана 90.

Механизм 6 фиксации лезвия 7 ножа 5 относительно барабана 3 (см. фиг.1, 3, 4, 5, 10, 11, 12 и 28) в реальной конструкции размещен на правой части вала 13, а на схеме (фиг.1) - на левой части. Механизм 6 фиксации лезвия 7 ножа 5 относительно барабана 3 выполнен в виде двуплечего рычага 116. Ось 117 качания двуплечего рычага 116 размещена на кронштейне 118, смонтированного посредством несущего каркаса 81 и кронштейнов 83 и 82 на валу 13.

Ось 117 качания двуплечего рычага 116 закреплено на несущем каркасе 81 вала 13 средствами крепления 119. Один конец двуплечего рычага 116 соединен с тягой 120 для связи с рычагом 121 полого вала механизма 4. Другой, удаленный конец двуплечего рычага 116 имеет ролик 122. Ролик 122 выполнен в виде радиального подшипника качения разовой смазки. Ролик 122 периодически взаимодействует с упором 123. Упор 123 закреплен на кронштейне 60 рамы 1 посредством комплекта регулировочных прокладок 124. Упор 123 и комплект прокладок 124 на кронштейне 60 правой боковины 21 рамы 1 закреплены средствами крепления 125. Ролик 122 на конце рычага 116 смонтирован посредством отъемной оси 126.

Механизм 9 изменения длины заготовки из гофрокартона снабжен винтовой парой, гайка 127 которая снабжена ручками 128 управления. Механизм 9 шарнирно соединен винтом 129 и кронштейном 130 с правой боковиной 21 рамы 1. Винт 129 правой боковиной 22 рамы 1 и рычаг 132 кинематически связан шарниром в кронштейне 130 штифтом 131 рычага 132 (см. фиг.1, 2, 18, 19 и 29) механизма 12. Рычаг 132 установлен с возможностью углового качания на корпусе 49 подшипниковой опоры 50 цапфы 48 привода во вращение барабана 3 (см. фиг.4). Одно из плеч рычага 132 посредством штифта 131 (фиг.18 и 14) связано с шарниром на конце винта 129 (см. фиг.1, 4).

Рычаг 132 имеет штифт 133 (см. фиг.19, 5 и 1), который тягой кинематически связан с указателем 11 длины заготовок из картона.

Указатель 11 имеет масштабную линейку 135 и визир 136 (см. фиг.2). Фиксатор 10 механизма 9 изменения длины заготовок имеет стопорный болт 137, гайку 138 и контргайку в виде фасонного диска 139 с отверстиями на периферии под специальный ключ 140 (см. фиг.29). Предельное перемещение винта 129 в гайке и контргайке 139 ограничено упором 141, фиксируемым на конце винта 129 средствами крепления 142 (см. фиг.29).

Механизм 12 преобразования равномерного движения с барабана 3 с полиуретановыми бандажами 67 в прерывистое для привода лезвия 7 линейки 88 в ноже 5 механизма резки 4 выполнен в виде пары ведущей и ведомой шестерен 70 и 143 в постоянном зацеплении и третьей шестерни 144, установленной на правом конце вала 13 привода ножа 5 и зубьями с периодически входящими в зацепление с ее изменяемым угловым шагом по диаметру делительной окружности приводными элементами 145 и 146 на платформе 147 (см. фиг.1, 2, 3, 4, 5, 13, 15, 16, 18).

На наибольшем радиусе на удаленном конце другого плеча рычага 132 с возможностью свободного вращения в стакане 148 посредством подшипниковых опор 149 установлена ось 52. На оси 52 смонтированы ведомая шестерня 143 и кривошип 53. На свободном конце кривошипа 53 размещен ролик 150 в виде радиального подшипника качения разовой смазки. Упомянутая шестерня 143 на оси 52 сопряжена в зацеплении с зубьями ведущей шестерни 70, смонтированной на торце барабана 3 с полиуретановыми бандажами 67. Вышеназванный кривошип 53 своим роликом 150 смонтирован в кулисе 151 механизма 12 преобразования равномерного вращательного движения в прерывистое (см. фиг.13, 14, 18, 19, 15, 16, 4, 1). Этот механизм 12 включает как ведущую 70 и ведомую 143 шестерни, в качестве синхронизирующей передачи, так и ведущей шестерни 144, ступица 152 которой с помощью призматической шпонки 153 установлена на правом конце вала 13 (см. фиг.4) механизма резки 4 и периодически входящей в зацепление с зубьями ведущей шестерни 144 оппозитно выполненными элементами 145 и 146 на платформе 147,

Кулиса 151 в виде паза выполнена в призме. Ширина кулисы 151 равна диаметру ролика 150 на свободном конце кривошипа 53. Длина кулисы 151 равна удвоенной величине радиуса кривошипа 53. В крайних положениях кривошипа 53 между роликом 151 и дуговым участком кулисы выполнен технологический зазор в пределах 1...2 мм (см. фиг.14).

Кулиса 151 размещена с возможностью фиксируемого перемещения на паре параллельных штанг 154 и 155. На верхнем участке пары параллельных штанг 154 и 155 размещена платформа 147 с приводными элементами 145 и 146 и установленной на штангах с возможностью возвратно-поступательного перемещения направляющая 156 и пара упругих элементов 151 и 158 в виде пружин сжатия, концы которых сопряжены с опорными площадками направляющей 156 и кулисы 151. Направляющая 156 имеет Т-образную форму. В направляющей 156 выполнено отверстие 159 с посадочным пояском для установки на консольной части 160 вала 13 (см. фиг.10). Направляющая 156 снабжена пресс-масленкой 161 для подачи консистентной смазки на поверхности штанг 154 и 155. Нижние концы штанг 154 и 155 связаны планкой 162 и средствами крепления 163 ( см. фиг.15 и 16).

Приводной элемент 145 (146) выполнен в виде зуба, вертикальная грань которой входит в нормаль эвольвентного зацепления. Приводные элементы 145 и 146 на платформе 147 размещены оппозитно. Ширина приводного элемента 145 (146) равна ширине венца ведущей шестерни 70.

Кулиса 151 размещена на резьбовых участках 164 и 165 штанг 154 и 155 и зафиксирована на них гайками 166.

Несущий каркас 81 ножа 5 связан с валом 13 его привода посредством блока 167 упругих элементов. Каждый из них выполнен из стальной углеродистой полосы. Концы упругих элементов размещены на дуговом барабане 168 блока 167 и на одной из граней несущего каркаса 81 (см. фиг.10, 11, 12). Блок 167 образован кронштейном 169, дуговым барабаном 168 и рычагом 121. Левый кронштейн 169 в виде дугового сектора размещен свободно на посадочной части 170 вала 13 (см. фиг.4). Второй, правый рычаг 121 блока 167 в виде дугового сектора снабжен ступицей 171 и с валом 13 соединен шпонкой 172. Положение блока 167 барабана 168 на валу 13 от осевых перемещений зафиксировано дистанционными втулками 173 и 174, установленными на торцах ступицы 171 между радиальными подшипниками 84 и 57 (см. фиг.4 и 10).

Вал 13 в стаканах 45 и 56 в левой (22) и правой (21) боковинах рамы 1 смонтирован на радиальных подшипниках качения 46 и 56, а его осевые смещения на левой боковине 22 ограничены дистанционной втулкой 175 и крышкой 176, а на правой боковине 21 - дистанционной втулкой 174 и гайками 177 на резьбовом участке 178 вала 13. Рабочее положение направляющей 156 Т-образной формы и ведущей шестерни 144 на правом конце вала 13 зафиксировано гайками 179.

Рабочее положение рычага 132 на корпусе 46 зафиксировано стопорным кольцом 180 (см. фиг.4).

Кожух 15 имеет пару вертикально смонтированных навесов 181 (см. фиг.30), которые обеспечивают его открытие относительно механизма 12. Кожух 15 заперт в рабочем положении подпружиненным фиксатором 182. Фиксатор 182 имеет ручку управления 183.

На ребрах 58 кожуха 15 смонтирован концевой выключатель 16 для блокировки привода 2 при открытии кожуха 15.

В кожухе 15 смонтирован упор 184, входящий в контакт с подвижным штоком 185 концевого выключателя 16 для удержания в нормально замкнутом положении контактов электрической цепи.

Накопитель 8 (см. фиг.1) гофрокартона образован из ярусно и взаимно смещенных разнодлинных транспортеров 181 и 182. Каждый из транспортеров 181 (182) имеет ведущий валец 183 и ведомый валец 184. Ведомый валец 184 верхнего короткого транспортера 181 установлен над ведущим вальцом 183 нижнего длинного транспортера 182. Цапфы 185 и 186 названных вальцов 184 и 183 верхнего и нижнего транспортеров 181 и 182 связаны синхронизирующей передачей 187, в частности цепной. Привод транспортеров 181 и 182 выполнен посредством цепной передачи 188 от вала 66 мотор-редуктора 41 привода 2. Короткий 181 и длинный 182 транспортеры образованы узкими бесконечными лентами 189. Каждая лента 189 снабжена замком 190.

Устройство для безостановочной поперечной резки гофрокартона работает следующим образом.

Частотным преобразователем в качестве регулятора скорости электродвигателя 64 переменного тока типа EI-8001 в приводе 2 добиваются изменением угловой скорости выходного вала 66 мотор-редуктора 41 совпадения окружной скорости внешней поверхности полиуретановых бандажей 67 барабана 3 со скоростью подачи трех-(пяти-, семи-, девяти-)слойного гофрокартона из секции охлаждения линии по производству многослойного гофрокартонного картона.

Вращение вала 66 мотор-редуктора 41 приводит во вращение барабан 3, а вместе с ним - ведущую шестерню 70 на цапфе 48. Вращение барабана 3 с полиуретановыми бандажами 67 обеспечивают полая втулка 44 и цапфа 48 в подшипниковых опорах 43 и 50, размещенных в стакане 42 и корпусе 49 рамы 1.

Вращение ведущей шестерни 70 приводит в движение ведомую шестерню 143, а вместе с ней - ось 52 и кривошип 53. Вращение кривошипа 53 начинает свое сложное движение в кулисе 151 механизма 12.

При фиксированном механизмом 9 положении рычага 132 ролик 150 перемещается в пазу кулисы 151, которой штанги 154 и 155 перемещаются в направлении Т-образного кронштейна 156. Посадочный поясок 159 кронштейна 156 поворачивается на посадочном пояске 160 вала 13. Кронштейн 156 на посадочном пояске 160 вала 13 за счет углового перемещения кривошипа 53 с роликом 150 поворачивается на валу 13 в ту же сторону, что и кривошип 53. Поворот кривошипа 53 и качения ролика 150 в пазу кулисы 151 приводят к смещению пары штанг 154 и 155 в направляющих кронштейнах 156, перемещая платформу 147 с приводными элементами 145 и 146 в радиальном направлении от зубьев ведущей шестерни 144. Вал 13 механизма 4 резки удерживается в неподвижном положении фиксатором 14 промежуточных положений. Дальнейшее вращение кривошипа 53 из верхней мертвой точки против часовой стрелки (см. фиг.1) к нижней мертвой точке приводит к тому, что приводные элементы 146 и 145 поворачиваются против часовой стрелки относительно зубьев прямозубой цилиндрической шестерни 144 и при приближении к ним входят с ними в зацепление. Дальнейший поворот кривошипа 53 через кулису 151, штанги 154 и 155 и кронштейн 156 приводит к повороту ведущей шестерни 144, ее ступицы 152 и через шпонку 153 - вал 13. Вал 13 вращается в радиальных подшипниках 57 и 46, установленных в стаканах 56 и 54 на боковинах 21 и 22 рамы 1. Межцентровые расстояния между станками 42 и 45 на левой боковине 22 рамы 1 и между корпусом 49 и стаканом 56 на правой боковине обеспечивают параллельность геометрических осей барабана 3 с полиуретановыми бандажами 67 вала 13, равным образом и лезвия 7 линейки 88 в ноже 5 относительно внешней поверхности бандажей 67. Шпильками 79 обеспечивают исходную установку параллельности режущей кромки линейки 88 относительно вала 13. Этим достигают полноту реза на упругой основе по ширине непрерывно подаваемой полосы, например, трехслойного гофрированного картона.

При страгивании с места вала 13 ведущей шестерни 144 механизма 12 втулка 106 на посадочном пояске 105 на левом конце вала 13 через шпонку 104 приводит во вращение двуплечий рычаг 107. Поворот двуплечего рычага 107 через оси 108 и короткие тяги 101 перемещает ребра жесткости 99 тормозных колодок 96 в направлении центра тормозного барабана 90 фиксатором 14. Фрикционные накладки 96 проскальзывают относительно внутренней поверхности тормозного барабана 90, не препятствуя вращению валу 13 механизма 4 резки.

Дальнейшее вращение вала 13 приводит к тому, что в работу вступает механизм 6 фиксации лезвия 7 ножа 5 относительно поверхности полиуретановых бандажей 67 барабана 3. За каждый оборот кривошипа 53 механизмом 12 преобразования равномерного вращательного движения барабана 3 в прерывистые нож 5 приводит к угловому смещению ведущей шестерни 144 совместно с валом 13. Установленный на валу 13 рычаг 121 через тягу 120 подводит ролик 122 двуплечего рычага 116 механизма 6 к упору 123 на кронштейне 60 рамы 1. Рычаг 116 вместе роликом 122 на оси 117 совершают сложное движение, т. к. вал 13 периодически поворачивается в заданном направлении и блоком 168 упругих элементов 167 воздействует на несущий элемент 81, поворачивая через шпильки 79 нож 5 с линейкой 88. За это время бандажами 67 прокатывается лист картона заданной длины. При скатывании ролика 122 с поверхности упора 123 освободившимися упругими элементами 167 в дуговом каркасе 168 нож 5 с линейкой 88 резко выбрасываются в направлении картона. Лезвие 7 врезается в картон и при дальнейшем повороте вала барабана 3 линейка 88 врезается в верхние слои полиуретановых бандажей 67, производя резание плоских слоев картона и гофр из бумаги между ними на упругой основе. Дальнейшее вращение барабана 3 с механизмами 6 и 12 приводит в исходное и далее в рабочее положения линейки 88, обеспечивая этим резание заготовок картона с заданным допуском отклонений по длине. Начальный участок заготовки поступает в пространство между ведомым вальцом 184 короткого транспортера 181 и ведущим вальцом 183 длинного транспортера 182. За счет разницы окружной скорости полиуретановых бандажей 67 барабана 3 и линейных скоростей бесконечных узких лент 189 транспортеров 181 и 182 накопителя 8 заготовка выбрасывается в пакетировщик, производя их складирование в стопы.

Для изменения длины заготовки оператор без остановки электродвигателя 64 в приводе 2 при меньшей частоте вращения вала 66 мотор-редуктора 41 механизмом 9 измененяет длину заготовок при освобожденном фиксаторе 10. Изменяя положение рычага 132, считывают длину заготовки положением визира 136 на масштабной линейке 137 указателя 11 длины заготовок из картона.

Описанная механическая система в устройстве для безостановочной поперечной резки гофрокартона обеспечивает непрерывную и устойчивую резку трехслойного гофрированного картона с длиной заготовки от 800 мм до 2,5 м на скоростях подач до 40 м/мин.

| Таблица 1Техническая характеристика компактного преобразователя частоты переменного тока на JGBI транзисторах модели EI-8001 | |||

| № | Наименование показателя | Ед. | Величина |

| п/п | измер. | ||

| 1. | Мощность при напряжении 380 В | кВт | 1,5 |

| 2. | Частота питающей сети | Гц | 50±5% |

| 3. | Напряжение | В | 380 (индекс “Н”) |

| 4. | Допустимые колебания напряжения питания | % | +10…-15 |

| 5. | Выходная регулируемая частота | Гц | 0…320 |

| 6. | Метод управления | - | широтно- импульсная модуляция (ШИМ) |

| 7. | Разрешение по частоте | Гц | 0,1 (0,01 Гц для ЕI-9001) |

| 8. | Аналоговый сигнал управления частотой | ВмА | 0…104…20 |

| 9. | Защита двигателя от перегрузки | - | электронное тепловое реле |

| 10. | Рабочая температура | °С | -10…+40 |

| 11. | Влажность | % | до 90 |

| 12. | Температура хранения | °С | -20…+60 |

| 13. | Степень защиты от проникновения внешних твердых предметов и воды по ГОСТ 142545-96 | - | JP 20(пластмассовый корпус) JP 00 (металлический корпус) |

| 14. | Защита персонала от поражения электрическим током по ГОСТ 12.2.007.0 | - | класс “J” |

| Таблица 2Основные конструктивные параметры режущих линеек для поперечной резки картона | |

| Типы линейки |