Способ получения цементо-водной суспензии и устройство для его осуществления

Иллюстрации

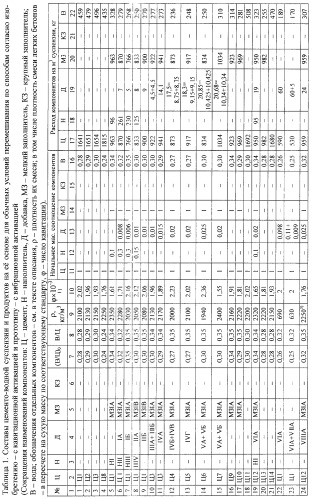

Показать всеИзобретение относится к области строительных материалов и изделий, а именно к способам получения цементо-водной суспензии и продуктов на ее основе – цементного камня, строительного раствора и бетонов, а также к устройствам для их осуществления. Изобретение позволит из материалов цементно-водной суспензии обеспечить активацию частиц цемента в условиях статистически равномерного распределения воды в суспензии по поверхности фракций цемента, при котором поверхности как крупных, так и средних и мелких частиц цемента адсорбируют ровно столько воды, сколько могут удержать при перемешивании. Способ получения цементо-водной суспензии включает перемешивание гидравлического вяжущего вещества, преимущественно цемента, с водой или с наполнителем и водой с физико-механической активацией цемента в составе получаемой в смесительном устройстве в поле центробежных сил цементо-водной суспензии. Активацию осуществляют с кавитацией, интенсифицируемой поддувом суспензии с ее барботированием сжатым воздухом при регулировании времени перемешивания. Значения числа кавитации ϕ в пределах от 3,8 до 0,6·10-4. Число кавитации определяют по формуле:

где k1 - коэффициент потери напора смесительного устройства при кавитации, равный 0,55-0,8; ΔН - разность гидравлического напора смесительного устройства и давления насыщенного водяного пара в кавернах при 20°С, равного 0,03 МПа, характеризующая кавитационное поле и выбираемая в пределах 0,25-1,2 МПа; k2 - коэффициент потери напора поддуваемого сжатого воздуха, равный в среднем 0,5; ΔР - разность давления поддуваемого сжатого воздуха и давления насыщенного водяного пара в кавернах, выбираемая в пределах 100-250 КПа; η - текущая вязкость приготавливаемой цементо-водной суспензии или продуктов на ее основе, поддерживаемая в пределах 16-1770 Па·с, а во время барботирования в пределах 20-130 Па·с; ρ - текущая плотность указанной цементо-водной суспензии или продуктов на ее основе кг/м3; g - ускорение силы тяжести, равное 9,81 м/с2; π - 3,14;R - текущий радиус указанного поля центробежных сил, выбираемый в пределах 0,3-1,2 м; n - частота вращения рабочего органа смесительного устройства, выбираемая в пределах 300-6000 об/мин, или 5-100 с-1, а указанную активацию суспензии ведут до достижения степени начальной гидратации цемента по критерию прироста потерь при прокаливании от начала затворения суспензии до момента начала ее схватывания не менее 2,5 мас.%. 2 н. и 13 з.п.ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к области строительных материалов и изделий, а именно к способам получения цементо-водной суспензии и продуктов на ее основе - цементного камня, строительного раствора и бетонов, а также к устройствам для их осуществления.

Из уровня техники известен ряд способов получения цементо-водной суспензии с активацией содержащегося в ней цемента [1]. Активированная цементо-водная суспензия применяется в течение XX в. и в настоящее время как в качестве готового продукта, подлежащего быстрому использованию - до начала ее схватывания, а именно - в качестве материала для инъекций в геотехнике с целью укрепления грунтов, усиления оснований и фундаментов, в качестве основного материала для буроинъекционных свай, для ремонтных и восстановительных работ в тоннельном, дорожном, аэродромном, оборонном строительстве, для инъецирования каналов с напрягаемой металлической арматурой в железобетонных конструкциях, особенно длинномерных, в других областях строительства, так и в качестве промежуточного продукта с последующим введением в активированную суспензию наполнителей и заполнителей посредством дополнительного перемешивания с получением строительных растворов и бетонов как в монолитном, так и в сборном строительстве.

Аналогом изобретения по технической сущности является способ получения цементо-водной суспензии и материалов на ее основе - строительного раствора и бетонов, включающий физико-механическую активацию цемента посредством его мокрого домола [2]. Способ обеспечивает прирост прочности указанных материалов, по данным авторов, на 15-20% по сравнению с обычным перемешиванием цемента и воды согласно [1], однако нетехнологичен: очистка мельницы, в которой проводят мокрый домол цемента, занимает не менее 1 ч в 8-часовой смене, использование удаляемых отходов затруднительно, а получаемая суспензия не может храниться более 1 ч - загустевает и может схватываться до укладки в формы или опалубку [3]. Способ пригоден преимущественно при изготовлении крупноразмерных конструкций типа пролетных строений мостов с длительным временем бетонирования.

Более компактным является способ получения цементо-водной суспензии и материалов на ее основе, включающий активацию цемента посредством домола в вибрационной мельнице. Начиная с пионерской работы [4], такой способ широко применялся в СССР в 50-е - 60-е годы [5-7]. Способ обеспечивает следующие преимущества [8, 9]: а) активацию поверхности частиц клинкерного компонента цемента, на которой возникают новые активные центры, что повышает вяжущие свойства цемента и позволяет либо увеличить прочность затвердевшей цементо-водной суспензии, то есть цементного камня и других материалов на ее основе, в том числе строительного раствора и бетона, либо снизить расход цемента в указанных материалах равной прочности и повысить долю заполнителей (заполнителеемкость цемента); б) устранение воздушных оболочек на частицах цемента, возникающих при пневмотранспорте цемента по трубопроводам на цементном заводе из мельниц в силоса, а из последних - в вагоны, а также при аэрации силосов во время хранения цемента; указанные оболочки затрудняют доступ воды к частицам цемента и распределение последней по их поверхности; в) активацию взаимодействия частиц гипсового камня, содержащегося в цементе, с водой, что повышает скорость твердения и прочность затвердевшей цементо-водной суспензии, цементного камня, строительного раствора и бетона [9]. Однако вибродомол цемента оказался работоспособным лишь при малой производительности (по выходу цементо-водной суспензии - до 3 м3/ч) [8] и не мог быть использован в мощных технологических линиях по производству как монолитного, так и сборного бетона и железобетона. Многим исследователям это было ясно с самого начала, поэтому вибрационное активирование цементо-водной суспензии развивалось параллельно с невибрационными технологическими приемами активации цемента в ее составе.

Так, известны другие аналоги изобретения, в которых указанную активацию цемента в упомянутой суспензии осуществляют в поле центробежных сил [10-12], обеспечивая, по мнению авторов, те же преимущества, что и вибродомол, но при технологически более надежных активаторах. При этом производительность технологической линии может быть значительно выше - до 10 м3/ч. Однако соответствующие смесители - “вихревой гидратор” [10], центробежный активатор [11] и скоростной турбулентный активатор [12] после длительной проверки в производственных условиях были признаны недостаточно долговечными и непригодными для условий непрерывной работы, прежде всего вследствие: а) невозможности приготовления цементо-водных суспензий с низкими значениями В/Ц (0,2-0,25), для которых они первоначально предназначались, поскольку было показано, что при быстром перемешивании суспензий с низкими значениями В/Ц в указанном поле возникают разрывы сплошности и снижается однородность материала [13]; б) в связи с быстрым зарастанием смесительных устройств твердеющими гидратными новообразованиями, очистка от которых является весьма трудоемкой; качество получаемых материалов в таких условиях оказалось подверженным значительным колебаниям [14]. В работе [13] сделан вывод, что по указанным причинам активацию в поле центробежных сил необходимо совмещать с вибрационной обработкой для снижения вязкости и предельного напряжения сдвига цементо-водной суспензии.

Следующим шагом в этой связи стал способ получения цементо-водной суспензии, включающий так называемую “виброактивацию цементного теста”, представляющую собой перемешивание цемента с водой при значении В/Ц, соответствующем примерно 0,8 от величины В/Ц при нормальной густоте цементного теста, с обработкой полученного цементного теста глубинным вибратором в течение 3-10 минут, а после достигаемого тиксотропного разжижения указанного теста посредством повторного перемешивания - с введением мелкого заполнителя, в частности, при дополнительной активации [15]. Для осуществления последней в Азербайджанском политехническом институте была предложена перекачка гомогенизируемой суспензии цемента и песка с водой с ударом о преграду после специального центробежного насоса [16]. Несмотря на значительный прирост качества цементного раствора, достигнутый при активации перемешивания по способу [15, 16] в дополнительных смесителях, известно мнение [13, 14] о малой надежности двухаппаратного перемешивания по способу [15, 16] ввиду повышения трудоемкости операций чистки двух аппаратов взамен одного и о целесообразности объединения операций перемешивания и вибрирования в одном аппарате.

Действительно, такие способы и соответствующие им аппараты, а именно вибрационные смесители, в которых указанную активацию цементо-водной суспензии осуществляют в поле центробежных сил, совмещенном с вибрацией, были разработаны [17-20], а соответствующие им устройства оказались менее подвержены загрязнению и зарастанию. В них упомянутый “цементный гель” благодаря вибрированию, тиксотропно разжижаясь, окружает кристаллические гидратные новообразования и, по мнению авторов, не позволяет указанным новообразованиям необратимо заращивать смесительные емкости [19, 20]. Указанному разжижению и снижению скорости зарастания смесительных емкостей содействуют добавки поверхностно-активных веществ, в частности, распространенные в то время технические лигносульфонаты в форме сульфитно-спиртовой барды, которые дополнительно “пептизируют” (придают субмикроскопические размеры) [13, 21] основным элементам субмикроструктуры цементного камня - гидросульфоалюминатам кальция (волокнам), гидросиликатам кальция (гелю при основности C/S менее 1,5 и субмикрокристаллическим волокнам при основности C/S 1,5 и более), остаточным гидроалюминатам кальция (микрокристаллам) и свободному гидроксиду кальция, в частности, с примесью кремнезема (микрокристаллам и рентгеноаморфному гелю соответственно) [22] и формируют из указанных гелей матрицу, образующую основу прочности цементного камня, в то время как кристаллическая и волокнистая часть последнего представляет собой островные сростки, определяющие прочность цементного камня только в начальные сроки твердения, когда содержание гелей невелико. Эти сростки способны осуществлять обрастание смесителей либо при ложном схватывании цемента, возникающем при преобладании в его гидратных новообразованиях кристаллов гидроалюминатов или двуводного сульфата кальция, либо в отсутствие активации цемента, поскольку в результате двухступенчатой активации цемента доля гелей в его гидратных новообразованиях в 2-3 раза возрастает по сравнению с гидратацией неактивированного цемента в условиях одноступенчатого перемешивания последнего с водой.

Наиболее близким к изобретению является способ получения цементо-водной суспензии, а также затвердевших продуктов на ее основе - цементного камня, строительного раствора и бетонов, включающий перемешивание гидравлического вяжущего вещества, преимущественно цемента с водой или наполнителем и водой с физико-механической активацией цемента в составе получаемой в смесителе цементоводной суспензии, в котором указанную активацию цемента осуществляют в поле центробежных сил, совмещенном с вибрацией, а именно перемешивают цемент с водой или цемент с водой и частью наполнителя (молотого песка) при В/Ц в пределах 0,25-0,4, совмещая перемешивание с вибрацией получаемой суспензии с частотой колебаний в пределах 100-230 с-1 при амплитуде последних соответственно в пределах 0,5-0,3 мм, добавляя при необходимости уже в отсутствие вибрации по крайней мере остальную часть наполнителя, а иногда - заполнитель [23]. При этом рекомендуется использовать тонкомолотый или домолотый цемент, в частности, с удельной поверхностью 500 м2/кг и более. Этот способ позволяет повысить прочность продуктов, получаемых на основе указанной суспензии, а именно цементного камня, строительного раствора и бетона на его основе по сравнению с одноступенчатым перемешиванием, известным из уровня техники, примерно на 10-15 МПа при прочих равных условиях [13, 24], в частности, без повышения расхода цемента в растворах и бетонах. Этот способ, как и его предшественники, не получил широкого промышленного использования в связи со сложностью конструкции и невозможностью длительной безаварийной эксплуатации смесительного устройства с вибрирующими лопастями. Если же вибрированию подвергается только корпус смесителя [21], то эффективность способа снижается по меньшей мере вдвое, а слабым местом становится сочленение корпуса с приводным валом и закрепленными на нем лопастями.

Основным общим недостатком всех известных способов получения цементо-водной суспензии и продуктов на ее основе - цементного камня в широком смысле (затвердевших инъекционных растворов и пр.), а также строительного раствора и бетонов, включающих вибрационную обработку непосредственно при перемешивании указанной суспензии, является отсутствие статистического усреднения распределения воды по раличным фракциям цемента. Дело в том, что гранулометрический состав цемента неоднороден: при среднем размере частиц цемента 12-15 мкм в нем содержится (в мас.%) от 2 до 15 фракций частиц крупнее 80 мкм и от 3 до 35 фракций частиц менее 5 мкм [24]. При этом мелкие фракции цемента содержат больше алюминатов кальция и гипса по сравнению с остальными, образуют в этой связи при затворении водой и последующем твердении значительно более многоводные гидраты и вследствие высокой удельной поверхности существенно быстрее взаимодействуют с водой. В то же время все известные способы приготовления цементо-водной суспензии не только не обеспечивают равномерность распределения воды между фракциями цемента в соответствии с их удельной поверхностью, но, напротив, формируют структуру суспензии, при которой частицам крупной фракции соответствуют крупные поры с повышенным содержанием в них воды, как это прямыми измерениями показали Шестоперов, Любимова и Феднер [25]. Последняя, оставаясь свободной, в затвердевшем цементном камне формирует систему капилляров, являющихся концентраторами напряжений от внешней нагрузки, снижающих прочностные показатели. Кроме того, по системе таких капилляров происходит диффузия извне коррозионных агентов окружающей среды [26]. Таким образом, неравномерность распределения воды между фракциями цемента в цементо-водной суспензии вызывает снижение уровня всего комплекса строительно-технических свойств цементного камня и других продуктов на ее основе.

Другими общими недостатками всех способов получения цементо-водной суспензии и продуктов на ее основе - цементного камня в широком смысле (затвердевших инъекционных растворов и пр.), а также строительного раствора и бетонов, включающих вибрационную обработку непосредственно при перемешивании указанной суспензии, является нестабильность работы соответствующего оборудования [27] и подверженность технического персонала, обслуживающего это оборудование, виброболезни [28], причем опасность последней возрастает с повышением частоты вибрации. При этом, как показала практика использования способов [17-23, 27], главной технологической причиной отсутствия их широкого внедрения, помимо механических недостатков, является все же зарастание смесительных устройств при приготовлении цементо-водной суспензии продуктами гидратации цемента ввиду наличия в их рабочих камерах невибрируемых зон и соприкасающихся с ними зарастающих участков внутренней поверхности их корпусов.

Задачей изобретения в части способа получения цементо-водной суспензии, а также указанных материалов на ее основе является обеспечение активации частиц цемента в условиях статистически равномерного распределения воды в суспензии по поверхности фракций цемента, при котором поверхности как крупных, так средних и мелких частиц цемента адсорбируют ровно столько воды, сколько могут удержать при перемешивании. Это положение можно назвать условием Шестоперова, которое он пытался сформулировать в указанной работе [25], но не имел возможности реализовать. Оно гарантирует значительное повышение однородности и качества как указанной суспензии, так и указанных материалов на ее основе. При этом достигается существенное повышение технологичности способа, а также ресурса работы оборудования по сравнению с уровнем техники.

Поставленная задача решается тем, что в способе получения цементо-водной суспензии, включающем перемешивание гидравлического вяжущего вещества, преимущественно цемента, с водой или с наполнителем и водой с физико-механической активацией цемента в составе получаемой в смесительном устройстве в поле центробежных сил цементо-водной суспензии, указанную активацию осуществляют с кавитацией, интенсифицируемой поддувом указанной суспензии с ее барботированием сжатым воздухом при регулировании, по крайней мере, в течение части времени перемешивания, значения числа кавитации ϕ в пределах от 3,8 до 0,6· 10-4, при этом число кавитации определяют по формуле:

где k1 - коэффициент потери напора смесительного устройства при кавитации, равный 0,55-0,8;

Δ Н - разность гидравлического напора смесительного устройства и давления насыщенного водяного пара в кавернах при 20° С, равного 0,03 МПа, характеризующая кавитационное поле и выбираемая в пределах 0,25-1,2 МПа;

k2 - коэффициент потери напора поддуваемого сжатого воздуха, равный в среднем 0,5;

Δ Р - разность давления поддуваемого сжатого воздуха и давления насыщенного водяного пара в кавернах, выбираемая в пределах 100-250 КПа;

η - текущая вязкость приготавливаемой цементо-водной суспензии или продуктов на ее основе, поддерживаемая в пределах 16-1770 Па· с, а во время барботирования в пределах 20-130 Па· с;

ρ - текущая плотность указанной цементо-водной суспензии или продуктов на ее основе;

g - ускорение силы тяжести, равное 9,81 м/с2;

π - 3,14;

R - текущий радиус указанного поля центробежных сил, выбираемый в пределах 0,3-1,2 м;

n - частота вращения рабочего органа смесительного устройства, выбираемая в пределах 300-6000 об/мин, или 5-100 с-1,

а указанную активацию суспензии ведут до достижения степени начальной гидратации цемента по критерию прироста потерь при прокаливании от начала затворения суспензии до момента начала ее схватывания не менее 2,5 мас.%.

В варианте изобретения в качестве указанного цемента используют материал из группы: портландцемент, шлакопортландцемент, сульфатостойкий портландцемент, пуццолановый портландцемент, цемент низкой водопотребности, расширяющийся или безусадочный цемент, указанные цементы на основе промотированных клинкеров, смеси указанных цементов.

В другом варианте изобретения указанный наполнитель вводят в суспензию в процессе кавитации и/или после его окончания.

В следующем варианте изобретения в качестве наполнителя используют порошкообразный материал с удельной поверхностью по методу воздухопроницаемости в пределах 200-1500 м2/кг.

В варианте изобретения в качестве указанного порошкообразного материала используют молотые песок или стеклобой или кирпичный бой или золу-унос при мас. соотношении клинкерной части указанного цемента и указанного порошкообразного материала от 1:0,05 до 1:1.

В другом варианте изобретения в указанную суспензию в процессе кавитации и/или после его окончания дополнительно вводят мелкий заполнитель.

В следующем варианте изобретения в качестве указанного мелкого заполнителя используют стандартный песок или особо мелкий песок или заиленный песок или барханный песок или их смеси при мас. соотношении указанного цемента и указанного мелкого заполнителя от 1: 0,3 до 1: 4.

В варианте изобретения в указанную суспензию в процессе кавитации и/или после его окончания дополнительно вводят товарную сухую смесь гидравлического вяжущего, наполнителя, заполнителя и добавок при мас. соотношении указанного цемента и гидравлического вяжущего в составе указанной сухой смеси от 1:0,1 до 1:15.

В другом варианте изобретения среднюю удельную энергонапряженность поля центробежных сил при приготовлении указанной суспензии с барботированием выбирают в пределах 1,8-25 кДж/м3.

В следующем варианте изобретения в указанную суспензию в процессе барботирования или по его окончании дополнительно вводят добавки для бетонов из групп: I - пластифицирующие, или водоредуцирующие; II - водоудерживающие, или улучшающие перекачиваемость; III - замедлители схватывания и твердения; IV - ускорители схватывания и твердения; V - кольматирующие поры; VI - газообразующие; VII - воздухововлекающие; VIII - противоморозные; IX - гидрофобизирующие, в концентрациях, составляющих 50-70 мас.% их оптимальных значений, подобранных в условиях свободного доступа атмосферной углекислоты, и/или противоусадочные добавки, неорганической основой которых являются сульфоалюминатный клинкер и/или сульфат алюминия, дополнительно включающие пептизирующий компонент, а именно смесь органических травителя и пленкообразователя, при массовом соотношении неорганической основы и указанных ингредиентов в противоусадочной добавке 100:(0,5-20):(0,3-15) и массовом соотношении портландцементной клинкерной части в цементе и противоусадочной добавки, вводимой в цементоводную суспензию или продукты на ее основе 100: (0,6-3,5).

В варианте изобретения в качестве пластифицирующих или водоредуцирующих добавок берут полиметиленполинафталинсульфонаты натрия или кальция или лигносульфонаты технические или лигносульфонаты технические модифицированные, в качестве водоудерживающих, или улучшающих перекачиваемость добавок берут метилцеллюлозу или полиоксиэтилен, в качестве замедлителей схватывания и твердения берут мелассу или ортофосфорную кислоту или нитрилотриметиленфосфоновую кислоту, в качестве ускорителей схватывания и твердения берут поташ или хлорид кальция или хлорид натрия или хлорид алюминия или сульфат натрия или тринатрийфосфат или их смеси, в качестве добавок, кольматирующих поры, берут сульфат алюминия, сульфат железа, хлорид железа, в качестве газообразующих добавок берут алюминиевую пудру или пероксид водорода в смеси с оксихлоридом кальция, в качестве воздухововлекающих добавок берут смолу древесную омыленную или смолу нейтрализованную воздухововлекающую или этилсиликонат натрия, в качестве противоморозных добавок берут нитрит натрия или нитрит-нитрат-хлорид кальция, в качестве гидрофобизирующих добавок берут раствор высокомолекулярных жирных кислот в минеральном масле или полигидросилоксаны, а в качестве противоусадочных добавок берут смесь первой неорганической основы последних - сульфоалюминатного клинкера, включающего не менее 30 мас.% сульфоалюмината кальция, и пептизирующего компонента - композиции травителя и пленкообразователя, а конкретно маннуроновой кислоты и стеарата кальция, или смесь второй неорганической основы противоусадочных добавок - сульфата алюминия и указанного пептизирующего компонента.

В другом варианте изобретения указанную суспензию подвергают дополнительному перемешиванию с введением крупного заполнителя или смеси крупного и мелкого заполнителей, а также воды и приготовлением растворной или бетонной смесей, включающих гидратные новообразования цемента, полученные при его указанной предварительной активации, в качестве затравок.

В следующем варианте изобретения в качестве указанного мелкого и/или крупного заполнителей используют материалы из групп: I - естественного происхождения, включающие силикатные горные породы и/или минералы, в частности, гранит и/или кварц, и/или карбонатные горные породы, в частности, известняк и/или доломит, и/или II - искусственного происхождения, приготовленные из вспученных горных пород, включающих алюмосиликаты, в частности, керамзит или стеклозит или перлит, или из искусственных пористых материалов, в частности пенопорита.

Сущность изобретения в части способа получения цементо-водной суспензии заключается в преимуществах интенсифицируемой кавитации перед вибрацией в процессе активации цемента в составе цементо-водной суспензии.

Первое из них состоит в том, что вибрационные воздействия по мере увеличения расстояния от рабочего органа гасятся в обрабатываемых материалах пропорционально их вязкости и квадрату объемной доли в них твердой фазы, тогда как интенсифицируемая кавитация равномерно воздействует на весь объем обрабатываемых материалов. Более того, считая, что вибрированию подвергается в каждый заданный момент времени около 10 об. % частиц, а кавитации - около 100 об. % частиц, и полагая, что содержание воды в указанной суспензии превышает 20 об. %, то есть водоцементное отношение (В/Ц) по массе превышает 0,20:3,1=0,065, где 3, 1 - отношение плотностей цемента и воды, на основании первой теоремы стереологии, иначе называемой теоремой Герланда [29], представляется возможным заключить, что вероятность найти воду у поверхности каждой частицы цемента при кавитационной обработке всегда положительна, тогда как при вибрационной обработке она по крайней мере в случаях из 10 является нулевой в каждый данный момент времени. Формулировка теоремы Герланда, принятая в отечественной литературе, такова [30]: “Непрерывно протяженная одномерная фаза (линия), проходящая через весь объем структуры в одном направлении, с вероятностью, отличной от нуля, занимает не менее 1/5 общего объема структуры”. Иными словами, в двухфазной системе, включающей, в частности, твердую и жидкую фазы, где последняя занимает не менее 20% по объему, при случайном распределении фаз по объему структуры вероятность в каждой точке структуры найти обе фазы превышает нуль. Следовательно, принимая, как обычно, см. главы 1 в работах [30], твердые фазы за единую фазу, а жидкость - за вторую фазу, главным условием ненулевой вероятности присутствия обеих фаз в любой точке системы, или, в данном случае, суспензии, является случайный характер распределения воды в системе (более строго - распределение воды в системе по Пуассону). При вибрационной активации суспензии процесс активации, распространяющийся на 10% объема суспензии в каждый данный момент времени, является процессом с предысторией, то есть активация каждой порции суспензии в ее объеме зависит от активации предыдущей, тем самым случайный характер процесса активации не обеспечивается. При кавитации активируется одновременно весь объем указанной суспензии, что гарантирует отсутствие предыстории процесса в каждой точке суспензии (характеристика марковской цепи [31]), при этом условие случайного характера процесса выполняется, тем самым каждая частица цемента обеспечивается адекватным количеством воды. В этом, а именно в выполнении упомянутого условия Шестоперова, состоит причина повышения качества и однородности цементо-водной суспензии, получаемой по способу согласно изобретению. (Известна строгая связь между выполнением условия Пуассона для дефектов структуры и минимальным значением коэффициента вариации технических свойств материала - по Чернявскому [30]).

Таким образом, активация суспензии по способу согласно изобретению повышает однородность получаемой суспензии и материалов на ее основе - цементного камня, строительного раствора и бетонов и существенно снижает коэффициент вариации их строительно-технических свойств. Кроме того, в данной ситуации отсутствуют необработанные зоны цементо-водной суспензии, которые при вибрировании всегда имеются, и именно при соприкосновении с последними происходит зарастание поверхности смесителя. В способе согласно изобретению это не проявляется. В результате кавитационные воздействия позволяют на 10-15%, иногда и в большей степени снижать значения водоцементного отношения в суспензии, полученной по способу согласно изобретению, по сравнению с суспензией, получаемой посредством виброактивационного перемешивания, и еще в большей степени по сравнению с суспензией, получаемой перемешиванием без активации, известным из уровня техники. Этот фактор наряду с рассматриваемым ниже ускорением взаимодействия цемента с водой в суспензии, получаемой согласно изобретению, вносит существенный вклад в прирост прочности и долговечности материалов на основе указанной суспензии, полученной по способу согласно изобретению, а именно цементного камня, строительного раствора и бетонов.

Второе преимущество заключается в том, что интенсифицируемая поддувом кавитация в указанном диапазоне чисел кавитации в поле центробежных сил в активируемой цементо-водной суспензии позволяет заполнять образующиеся в последней разрывы сплошности при пониженном уровне значений средней удельной энергонапряженности в массе обрабатываемого материала по сравнению с полем центробежных сил, совмещенном с вибрацией. Это обеспечивает пониженные энергозатраты при осуществлении способа, коренное (на два порядка) повышение надежности работы оборудования и является главным условием возможности широкого промышленного применения указанного способа.

Указанными преимуществами в конечном счете и обеспечиваются основные технико-экономические эффекты изобретения.

Отметим, что снижение среднего размера пор в затвердевшей цементо-водной суспензии, то есть в цементном камне и продуктах на его основе при статистически равномерном распределение воды по поверхности частиц цемента, снижает степень карбонатизации цементного камня и материалов на его основе и, на порядок снижая интенсивность диффузионных процессов в цементном камне, в значительной степени снижает усадочные деформации последнего и продуктов на его основе. Так, у тяжелых бетонов и строительных растворов по крайней мере треть усадки и более обусловлена карбонатизацией ввиду наличия капиллярных каналов [9], особенно при относительной влажности воздуха менее 60%.

Для заметного проявления указанного эффекта Шестоперова, как показывают эксперименты, необходимо и достаточно, чтобы после окончания активации цементо-водной суспензии степень гидратации цемента по величине потерь при прокаливании (далее сокращенно - п.п.п.) составляла по крайней мере не менее 2,5 мас.%. В этом случае обычно не встречается карбонатного двупреломления гидратных фаз в микропрепаратах, видимого под оптическим микроскопом, а гидроалюминаты кальция, судя по значениям коэффициентов светопреломления и данным рентгенофазового анализа, свободны от загрязняющего карбонат-иона (СО3 2-).

Отметим, что фазовый анализ образцов цементо-водной суспензии для определения степени гидратации цемента в ее составе проводят с помощью дифференциального термического анализа (ДТА), в частности, на приборе Н.С.Курнакова в предварительно отвакуумированных для удаления свободной и гигроскопической влаги образцах, а степень гидратации определяют, считая, что в полностью гидратированном цементе содержание химически связанной воды по величине потерь при прокаливании (п.п.п.) равно в среднем 24% согласно Кравченко и др. против примерно 28% по Коуплэнду и по Тейлору (все данные - в [74]), поскольку отечественные портландцементы и другие цементы на их основе содержат в среднем меньше алюминатов кальция и продукты их гидратации менее обводнены. Степень гидратации цемента (G) определяют по данным п.п.п. в образцах суспензии с помощью ДТА по обычной методике, принятой в НИИЦементе (подробности см., в частности, в работе [75]), относя измеренные значения п.п.п. к 24% связанной воды при максимальной степени гидратации, близкой к 100%.

Важным следствием указанного преимущества способа согласно изобретению по сравнению с уровнем техники является связанная с ним возможность частичной или полной замены дальнепривозных заполнителей из изверженных пород типа гранита на менее дорогие, в Европейской части России имеющиеся повсеместно карбонатные заполнители. Из уровня техники известно, что заполнители карбонатного типа в строительных растворах и бетонах снижают прочность и долговечность последних не только ввиду пониженной прочности их зерен по сравнению, например, с гранитными, но прежде всего в связи с наличием в них примеси карбонатной пыли, образующейся при их дроблении, транспортировании и хранении. Известно, что эта пыль существенно снижает эффективность действия стандартных добавок для бетонов, причем пластифицирующих и водоредуцирующих - практически до нулевого уровня [32]. Это не может быть объяснено иначе, чем преимущественно химическим влиянием карбонатной пыли на состав гидратных новообразований цемента. Это подтверждается повышением степени карбонатизации гидратных новообразований цемента в бетонах на карбонатных заполнителях и понижением в таких бетонах степени гидратации цемента [12]. Кроме того, карбонатизация гидратных новообразований приводит к их разложению с выделением свободной воды [9], растворяющей наиболее напряженные контакты в матрице цементного камня, что ведет к перекристаллизации матрицы и к сбросам прочности твердеющих цементного камня, строительного раствора и бетона [22]. Проявление эффекта Шестопрова по способу согласно изобретению, касающееся основы бетонов и строительных растворов - цементного камня - продукта твердения цементо-водной суспензии, полученной по способу согласно изобретению, способно не только уменьшить все указанные отрицательные эффекты, но и предотвратить их проявления, что было установлено в исследованиях авторов настоящего изобретения. А это открывает возможность более эффективного применения карбонатных заполнителей в строительных растворах и бетонах. К этому следует добавить, что старые успешные работы А.С.Пантелеева 50-х годов XX века по замене части клинкерного компонента в цементе известняковой мукой с частицами размером 40-120 мкм и соответственно по замене части силикатных заполнителей в бетонах известняковыми, как стало ясно в последние годы, относятся к частному случаю применения высокощелочных [R2O=(Na2О+0,658К2О)≥ 0,8% по массе] и высокоалюминатных (С3А≥ 8% по массе) клинкеров в качестве основы цемента и представляют собой лишь частные технические решения. При этом способ согласно прототипу, как было установлено, лишь в подобных отдельных случаях может обеспечить прирост содержания известняковых наполнителей в цементе или частичную замену силикатных заполнителей известняковыми в бетонах в связи со слишком малым количеством бескарбонатных затравок в составе продуктов начальной гидратации цемента и незначительным их влиянием на конечную степень карбонатизации продуктов основного процесса гидратации цемента в твердеющем цементном камне, и соответственно в строительном растворе и бетоне. Способ согласно изобретению впервые может на любых цементах способствовать указанным заменам, экономическая эффективность которых несомненна, без ухудшения строительно-технических свойств цементного камня, строительного раствора и бетона.

Число кавитации α характеризует интенсивность кавитации, обеспечивающую ее указанное физико-химическое воздействие на цементо-водную суспензию, на продукты на основе последней и соответственно - также на характеристики цементного камня и материалов на его основе. По мере тиксотропного разжижения указанной суспензии в процессе ее приготовления на первой ступени перемешивания и соответственного снижения ее динамической вязкости η в процессе кавитационной обработки, как следует из анализа формулы (1), число кавитации понижается от указанного максимума, равного примерно 3,8 и соответствующего согласно [33] минимальной степени проявления кавитационных каверн, или “начальной кавитации”, до указанного минимума, равного примерно 0,6· 10-4, и характеризующего согласно [33, 34] высокую степень развития кавитационных каверн, или “устойчивую кавитацию” в интервале значений числа кавитации менее 0,35 [35]. Реальные значения всех переменных в формуле (1), определяемые на опытной установке авторов, и расчет указанных значений числа кавитации в диапазоне практически возможных режимных параметров представлен ниже в примерах осуществления способа получения цементо-водной суспензии и материалов на ее основе согласно изобретению. К этому следует добавить, что формула (1) выведена авторами изобретения на основе анализа размерностей в соответствии с общими рекомендациями [36] применительно к общему случаю плоского осесимметричного кавитационного течения [37, 38], а затем откорректирована по опытным данным согласно результатам испытаний на разработанной установке. Она позволила сконструировать устройство для осуществления способа, описанное ниже, не методом проб и ошибок, а по расчетным данным, проверенным экспериментально.

Отметим, что снижение значений числа кавитации α в пределах от 10-3 до 10-4 ведет к повышению энергозатрат при перемешивании и энергонапряженности поля центробежных сил, а также к повышению воздухововлечения в суспензию, поэтому полезные эффекты изобретения при этом по крайней мере не возрастают. Повышение значений указанного числа до 10-2 и далее до 10-1, соответствующее снижению интенсивности кавитации, заметно снижает полезные эффекты изобретения и нецелесообразно. Оно допускается лишь в короткий период времени при разгоне процесса обработки.

Значения коэффициента k1 в пределах 0,55-0,8 и коэффициента k2 в пределах 0,5±0,05 гарантированы конструкцией устройства для осуществления способа, описанной ниже.

Значения в пределах 0,25-1,25 МПа представляют диапазон доступных давлений, которые достаточны для дезагрегации цемента и удаления воздушных прослоек вокруг его частиц в процессе перемешивания, а также для эффекта самоочищения смесительного устройства при интервале изменений радиуса R в пределах 0,4-1,2 м (оптимальный диапазон). При радиусе менее 0,4 м значение числа кавитации повышается до 5 и выше, что соответствует отсутствию кавитации, при этом значительно сокращается ряд полезных эффектов изобретения. При значениях R более 1,2 м существенно затрудняется сохранение сплошности слоя цеме