Композиции и способы для производства офтальмологических линз

Иллюстрации

Показать всеОписывается композиция, содержащая: примерно от 50 до примерно 80 массовых процентов компонента, выбранного из группы, состоящей из ди(мет)акрилата этоксилированного бисфенола А, ди(мет)акрилата неэтоксилированного бисфенола А, ди(мет)акрилата пропоксилированного бисфенола А, эпокси(мет)акрилатов бисфенола А или их смесей; примерно от 5 до примерно 40 массовых процентов бензил(мет)акрилата; от более 0 до примерно 30 массовых процентов компонента, выбранного из группы, состоящей из тетрагидрофурфурил(мет)акрилата, изоборнил(мет)акрилата, циклогексил(мет)акрилата или их смесей; и от более 0 до примерно 15 массовых процентов компонента, выбранного из группы, состоящей из пента(мет)акрилата дипентаэритрита, три(мет)акрилата триметилолпропана, три(мет)акрилата пентаэритрита, три(мет)акрилата этоксилированного или пропоксилированного триметилолпропана, три(мет)акрилата этоксилированного или пропоксилированного глицерина, тетра(мет)акрилата пентаэритрита, тетра(мет)акрилата дитриметилолпропана, гекса(мет)акрилата дипентаэритрита и их комбинаций, очковая линза на ее основе и способ получения очковой линзы. Техническим результатом является использование композиции на предварительно отформованной заготовке с образованием линз, включая многофокусные очковые линзы. 3 н. и 18 з.п. ф-лы, 3 табл.

Реферат

Данное изобретение относится к офтальмологическим линзам. В частности, изобретение обеспечивает композиции для производства линз путем отливки.

Уровень техники изобретения

Применение очковых линз для коррекции аметропии хорошо известно. Например, многофокусные линзы, такие как прогрессивно суммирующие линзы, используют для лечения старческой дальнозоркости. Известно несколько способов производства офтальмологических линз. Такие способы включают в себя отливку предварительных заготовок для линз и последующее полирование и шлифование заготовок с образованием линз, отливку целых линз и нанесение поверхностного слоя путем литья на оптическую капсулу или предварительно отформованную заготовку с образованием линзы.

Нанесение слоя путем литья на оптическую предварительно отформованную заготовку предпочтительно тем, что оно может уменьшить число литейных форм, необходимых для получения всего необходимого интервала линз. Однако известные полимеры для применения в отливке целых линз могут быть непригодными для нанесения поверхностного слоя путем литья на предварительно отформованную заготовку. Например, полимер, использованный при нанесении поверхностного слоя путем литья на предварительно отформованную заготовку, должен прилипнуть к заготовке. Кроме того, неизбежным результатом является сжатие нанесенного слоя отливки. Поэтому изобретение предлагает композиции, применимые для нанесения слоя путем литья на предварительно отформованные заготовки с образованием линз.

Описание изобретения и его предпочтительных выполнений

Данное изобретение обеспечивает композиции для производства офтальмологических линз, включая многофокусные очковые линзы, такие как прогрессивно суммирующие линзы, а также способы получения композиций согласно изобретению. Композиции являются пригодными для использования в производстве офтальмологических линз путем отливки поверхностного слоя на предварительно отформованную заготовку (преформу). Под "оптической предварительно отформованной заготовкой" или "преформой" понимают оптически прозрачное изделие, способное преломлять свет и подходящее для использования в производстве очковой линзы. Предпочтительно линза, полученная с применением композиции согласно изобретению, является очковой линзой, более предпочтительно многофокусной, наиболее предпочтительно прогрессивно суммирующей линзой.

В одном варианте выполнения изобретение предусматривает композицию, состоящую в основном из примерно от 50 до 80 массовых процентов диакрилата этоксилированного бисфенола А, диакрилата неэтоксилированного бисфенола А, диакрилата пропоксилированного бисфенола А, эпоксиакрилатов бисфенола А или их смесей, примерно от 5 до примерно 40 массовых процентов бензилакрилата, примерно от 0 до примерно 30 массовых процентов тетрагидрофурфурилакрилата, изоборнилакрилата, циклогексилакрилата или их смесей, и примерно от 0 до примерно 15 массовых процентов пентаакрилата дипентаэритрита, триакрилата триметилолпропана, триакрилата пентаэритрита, триакрилата этоксилированного или пропоксилированного триметилолпропана, триакрилатаэтоксилированного или пропоксилированного глицерина, тетраакрилата пентаэритрита, тетраакрилата дитриметилолпропана, гексаакрилата дипентаэритрита или их комбинаций. Вместо перечисленных акрилатов могут быть использованы соответствующие метакрилаты или производные стирола, но предпочтительно используют акрилаты.

Открытие данного изобретения состоит в том, что композиция изобретения способна обеспечить слой отливки, имеющий достаточно высокий модуль сопротивления деформации при напряжениях, которые могут возникать в ходе процессов обработки, таких как боковое обжатие, нарезание канавок по периферии линзы. Кроме того, слой отливки имеет температуру стеклования ("Тg") выше комнатной температуры, так что слой поддерживает стабильность размеров даже в экстремальных окружающих условиях. Дополнительно слой отливки проявляет прилипание к поверхности, на которую он отлит, достаточное для сопротивления деламинированию, если линза подвергнута боковому обжатию и вставлена в оправу. Наконец, слой отливки также проявляет показатель преломления примерно от 1,55 до примерно 1,56 в отвержденном состоянии.

Предпочтительно используют компонент этоксилированного бисфенола А формулы:

где каждый из х и у независимо друг от друга имеет значения 1, 2 или 3 и х+у=2 или 3. Подходящие компоненты этоксилированного бисфенола А коммерчески доступны. В композиции изобретения массовые проценты этоксилированного бисфенола А могут составлять примерно от 50 до примерно 80, предпочтительно примерно от 55 до примерно 65 массовых процентов от общей массы полимерной композиции. Предпочтительно степень этоксилирования диакрилата бисфенола А равна или меньше примерно 6. Может быть использована смесь этоксилированного бисфенола А, предусматривающая, что примерно 80 массовых процентов или более имеет по меньшей мере от 4 до 5 этоксилированных структурных элементов.

Открытием данного изобретения является то, что при использовании относительно короткоцепных компонентов бисфенола А получают отвержденный полимер с высоким показателем преломления. Дополнительно использование примерно 50 или более массовых процентов короткоцепного компонента бисфенола А в слое отливки обеспечивает то, что Тg слоя по меньшей мере на 15°С выше комнатной температуры и что он (слой) имеет модуль выше примерно 1500 МПа.

Бензилакрилат предпочтительно используют в композиции изобретения в массовых процентах примерно от 5 до примерно 40, предпочтительно примерно от 10 до примерно 30 массовых процентов от общей массы полимерной композиции. Открытием изобретения является то, что бензилакрилат предпочтительно выбран по сравнению с феноксиэтилакрилатом, так как с высоким уровнем этоксилирования в такой композиции слой отливки становится чувствительным к окислению и со временем желтеет.

Предпочтительно тетрагидрофурфурилакрилат используют в количествах примерно от 0 до примерно 30, предпочтительно примерно от 2 до примерно 30 и более предпочтительно примерно от 5 до примерно 15 массовых процентов. Пентаакрилат дипентаэритрита также предпочтительно используют в композиции изобретения в массовых процентах примерно от 0 до примерно 15, предпочтительно примерно от 0,5 до примерно 8, более предпочтительно примерно от 2 до примерно 8 массовых процентов. Каждый из указанных компонентов коммерчески доступен.

Специалист в данной области техники понимает, что отверждение композиции изобретения может быть произведено любым подходящим способом отверждения, включая, но не ограничивая, отверждение ультрафиолетовым светом, тепловым, микроволновым и инфракрасным облучением, причем только одним из них или в комбинации. Предпочтительно УФ-отверждение применяют с использованием УФ-света как высокой, так и низкой интенсивности. Таким образом, в предпочтительном варианте выполнения изобретение предусматривает способ производства линзы, содержащий, состоящий по существу и состоящий из следующих стадий: а) воздействие УФ-света низкой интенсивности на литьевую установку (сборку) и композицию, содержащую, состоящую в основном и состоящую из примерно от 50 до 80 массовых процентов диакрилата этоксилированного бисфенола А, примерно от 5 до 40 массовых процентов бензилакрилата, примерно от 0 до примерно 30 тетрагидрофурфурилакрилата и примерно от 0 до примерно 15 пентаакрилата дипентаэритрита, в условиях, подходящих для превращения по меньшей мере примерно 50 процентов или более реакционноспособных групп композиции; и b) последующее воздействие на композицию УФ-света высокой интенсивности в условиях, подходящих для завершения отверждения композиции.

На первой стадии способа изобретения литьевую установку подвергают воздействию ультрафиолетового света низкой интенсивности. Для целей изобретения УФ-свет низкой интенсивности является УФ-светом с интенсивностью примерно от 0,5 до примерно 50, предпочтительно примерно от 1 до примерно 5 мВт/см2. Подходящими длинами волн для проведения указанной стадии процесса являются примерно от 300 до примерно 450, предпочтительно примерно от 360 до примерно 400 нм. Воздействие низкой интенсивности проводят в условиях длин волн и времени, подходящих для превращения по меньшей мере 50 процентов или более реакционноспособных групп литьевой композиции и, предпочтительно, поддерживая скорость полимеризации столь низкой, как только возможно; причем скорость является такой скоростью, при которой избегают дефектов, вызванных нежелательным сморщиванием. Специалист в данной области техники понимает, что указанная скорость зависит от нескольких факторов, включая, без ограничения, использованную композицию и толщину слоя отливки. Поддерживание низкой скорости полимеризации достигают применением УФ-света низкой интенсивности и, возможно, использованием одного или более фотоинициаторов в концентрации примерно 1 массовой процент или менее в расчете на общую массу композиции, включая периоды невоздействия в цикле воздействия низкой интенсивности, и их комбинаций.

Время воздействия низкой интенсивности зависит от композиции отливки на предварительно отформованной заготовке, типа и количества использованного инициатора, вязкости литьевой композиции, природы реакционноспособных групп, толщины слоя, который должен быть отлит, и интенсивности УФ-света. Обычно общее время воздействия составляет вплоть до примерно 130 секунд, предпочтительно - от 5 секунд до примерно 130 секунд, более предпочтительно - от примерно 60 секунд до примерно 120 секунд.

Воздействие низкой интенсивности предпочтительно выполняют (проводят) в одну стадию. Однако некоторые совокупности линз могут требовать проведения воздействия низкой интенсивности в две или более стадий с примененим периодов невоздействия УФ-света примерно от 5 до примерно 60 секунд между каждым воздействием низкой интенсивности. Предпочтительно периоды воздействия примерно от 30 до примерно 60 секунд перемежаются периодами невоздействия примерно от 5 до примерно 60 секунд.

После окончания воздействия низкой интенсивности литьевую установку (сборку) подвергают воздействию УФ-света высокой интенсивности в условиях, подходящих для завершения отверждения литьевой композиции. Интенсивность УФ-света для указанной стадии может составлять примерно от 50 до примерно 2000, предпочтительно примерно от 500 до примерно 1500 мВт/см2. Длина волны, при которой может быть произведено воздействие, может быть и предпочтительно является такой же, как использованная при проведении воздействия низкой интенсивности. Те же факторы, которые определяют время воздействия низкой интенсивности, являются определяющими для воздействия высокой интенсивности. Обычно время воздействия составляет примерно от 3 секунд до примерно 60 секунд, предпочтительно примерно от 5 секунд до примерно 15 секунд. Воздействие высокой интенсивности может и предпочтительно проводится как единое непрерывное воздействие. Однако воздействие высокой интенсивности может также быть проведено с применением чередующихся периодов воздействия УФ и периодов невоздействия.

Стадии низко- и высокоинтенсивной полимеризации могут быть проведены при обычной температуре и атмосферном давлении. Предпочтительно композицию наносят в горячем виде и процесс полимеризации проводят при температуре около температуры стеклования Тg отвержденной композиции или выше ее. Под "наносят в горячем виде" понимают, что композицию нагревают перед литьем до ее примерной Тg. Нагревание можно осуществлять любым подходящим способом, включая, без ограничения, печь, тепловой циркуляционный насос или их комбинацию. Полимеризацию при предпочтительной температуре выполняют также любым подходящим способом, включая, но не ограничивая, поддерживание камеры отверждения при предпочтительной температуре при помощи нагнетаемого воздуха.

Воздействие УФ низкой и высокой интенсивности может быть проверено в любой форме, которая обеспечивает равномерное распределение света по литьевому устройству. Удобным и предпочтительным способом является воздействие на литьевое устройство УФ-света при расположении источника УФ-света ниже литьевого устройства. Источники УФ-света низкой интенсивности включают, без ограничения, ртутные и ксеноновые дуговые лампы, лампы накаливания флуоресцентного типа или им подобные и их комбинации. Источниками УФ-света высокой интенсивности являются, без ограничения, ртутные, ксеноновые, ртутно-ксеноновые дуговые лампы, испускающие микроволны лампы FUSION™ или им подобные и их комбинации. Подходящие источники УФ-света, использованные в изобретении, коммерчески доступны.

Литьевая установка или сборка составлена из одной или более "половинок" (частей) литьевой формы, оптической предварительно отформованной заготовки (преформы) и литьевой композиции. Использованная половина или половины литьевой формы изготовлены из любого подходящего материала, включая, но не ограничивая, стекло или пластик. Использованные предварительно отформованные заготовки в литьевой установке могут быть изготовлены из любого подходящего материала, включая, но не ограничивая, поликарбонаты, такие как поликарбонаты бисфенола А, карбонаты аллилдигликолей, такие как бисаллилкарбонат диэтиленгликоля (CR-39TM), сложные аллиловые эфиры, такие как триаллилцианурат, триаллилфосфат и триаллилцитрат, акриловые эфиры, акрилаты, метакрилаты, такие как метил-, этил- и бутилметакрилаты и акрилаты, производные стирола, сложные полиэфиры, оксиды фосфинов простых полиэфиров и им подобные и их комбинации. Предварительно отформованная заготовка может быть получена любыми удобными способами, включая, без ограничения, литьевое формование, литьевое прессование, формование листовых термопластов, литье или им подобные.

Применимыми в изобретении инициаторами являются такие, которые способны инициировать полимеризацию литьевого полимера путем выбранного способа полимеризации с участием без ограничения термоинициаторов, фотоинициаторов и их комбинаций. Предпочтительно выбраны фотоинициаторы. Подходящими инициаторами являются без ограничения фотоинициаторы, генерирующие свободные радикалы, фотокатионные инициаторы, фотоосновные инициаторы и их смеси. Подходящими инициаторами, генерирующими свободные радикалы, являются, без ограничения, метилбензоилформиат, ароматические кетоны, включая, без ограничения, 2-гидрокси-2-метил-1-фенилпропан-1-он, 1-гидроксициклогексилфенилкетон, 2,2-ди-втор-бутоксиацетофенон, 2,2-диэтоксиацетофенон, 2,2-диэтокси-2-фенилацетофенон, 2,2-диметокси-2-фенилацетофенон, простой бензоинметиловый эфир, простой бензоинизобутиловый эфир, бензоин, бензил, бензилдиметилкеталь, бензилдисульфид, 2,2-дигидроксибензофенон, бензилиденацетофенон, бензофенон и ацетофенон, оксид 2,4,6-триметилбензоилдифеноилфосфина и подобные и их комбинации. Подходящие инициаторы, генерирующие свободные радикалы, коммерчески доступны или известны способы их получения.

Количество использованного инициатора зависит от типа выбранного инициатора, также как и от состава использованной композиции. Обычно количество инициатора будет количеством, эффективным для инициирования полимеризации, примерно от 0,1 до примерно 5 массовых процентов от массы полимерной композиции, предпочтительно примерно от 0,1 до примерно 1 массового процента. В дополнение к подходящему инициатору композиция изобретения может содержать любые желаемые добавки, включая, но не ограничивая, сшиватели, регулирующие вязкость агенты, и им подобные и их комбинации.

Вязкость литьевой композиции может быть примерно от 5 до примерно 500, предпочтительно менее примерно 300, более предпочтительно примерно от 5 до примерно 300, наиболее предпочтительно примерно от 5 до примерно 100 сантипуаз, измеренной при 25°С вискозиметром Brookfield. Специалисты в данной области техники понимают, что массовые проценты моно- и полифункциональных мономеров должны контролироваться таким образом, чтобы достигать желаемой вязкости.

Дополнительно, температура стеклования или Тg использованной отвержденной композиции предпочтительно превышает 45°С. Специалисты в данной области техники понимают, что Тg отвержденной композиции не должна существенно отличаться, предпочтительно не более чем на примерно от 1 до примерно 10°С, от таковой материала, использованного для формования оптической предварительно отформованной заготовки. Предпочтительно Тg отвержденной композиции и материала оптической предварительно отформованной заготовки по существу одинаковы. Дополнительно специалист в данной области техники поймет, что желаемая Тg отвержденной композиции достижима благодаря подбору мономеров и их концентраций.

Смесь выбранных мономеров может иметь примерно от 0,4 до примерно 0,6 эквивалента реакционноспособных групп на 100 г композиции. Предпочтительно использованная смесь мономеров содержит примерно от 0,4 до примерно 0,6 эквивалента реакционноспособных групп на 100 г композиции. Количество литьевой композиции должно быть количеством, эффективным для образования поверхности, причем это количество зависит от выбранной композиции, параметров желаемой поверхности, которая должна быть сформирована, и размеров и формы поверхности, на которую композиция должна быть отлита. Обычно количество использованной композиции составляет примерно от 2 до примерно 20 г.

Отливка композиции на предварительно отформованную заготовку с образованием поверхностного слоя или слоев может быть выполнена любым известным способом. Подходящие способы нанесения одного или более поверхностных слоев путем литья на предварительно отформованную заготовку предложены в патентах. США Nos. 5147585, 5178800, 5219497, 5316702, 5358672, 5480600, 5512371, 5531940, 5702819, 5793465, 5859685, 5861934 и 5907386, приведенных здесь в качестве ссылок.

Обычно литьевую композицию распределяют в литьевом устройстве, используя любые подходящие способы, такие как применение поршневого насоса. Предпочтительно литьевое устройство состоит из половинки литьевой формы и оптической предварительно отформованной заготовки, где заготовка действует как вторая половинка формы. Композиция может быть распределена таким образом, чтобы образовать после отверждения выпуклую или вогнутую поверхность или и ту, и другую, предпочтительно выпуклую поверхность на предварительно отформованной заготовке. Предпочтительно половинку формы устанавливают, полимер распределяют на поверхности половинки формы и предварительно отформованную заготовку затем приводят в контакт с полимером путем помещения предварительно отформованной заготовки на композицию. После того как половинка формы и предварительно отформованная заготовка расположены желательным образом, в литьевом устройстве может быть распределена дополнительная композиция для обеспечения удаления пузырьков воздуха и заполнения пустот.

Предпочтительно использованная половинка или половинки литьевой формы имеют больший диаметр, чем оптическая предварительно отформованная заготовка. Это позволяет герметизировать композицию без применения прокладки, уплотняющего кольца или подобного устройства. В указанных случаях, в которых радиус кривизны поверхности предварительно отформованной заготовки в контакте с композицией и половинкой формы меньше, чем у половинки формы, может быть необходимо применение промежуточных средств. Под "промежуточными средствами" понимают любое приспособление, подходящее для использования в поддерживании желаемого расстояния между поверхностью половинки формы и поверхностью оптической предварительно отформованной заготовки в контакте с композицией. Образцовым приспособлением для применения в качестве промежуточных средств, без ограничения, являются ленты, прокладки, O-кольца и им подобные.

Возможно, и предпочтительно, при последующей разборке литьевого устройства линзу нагревают в течение времени и при температуре, достаточных для снятия напряжений, возникающих в процессе полимеризации. Нагревание может быть проведено любым удобным способом, включая, без ограничения, использование тепловой, инфракрасной или микроволновой энергии или их комбинаций. Предпочтительно линзу нагревают, используя тепловую энергию, в течение примерно от 1 до примерно 30, предпочтительно примерно от 5 до примерно 15 мин при температуре примерно от 50 до примерно 125, предпочтительно примерно от 80 до примерно 110°С.

Изобретение будет прояснено с учетом следующих, не ограничивающих примеров.

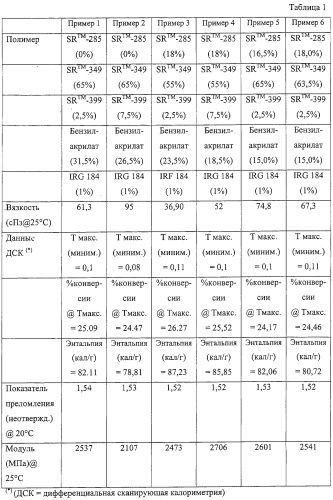

Примеры 1-18 (см. табл.1-3)

Была использована следующая процедура для формования линзы с применением композиций и способов изобретения. Была использована литьевая композиция следующего состава: SR™285 - тетрагидрофурфурилакрилат; SR™349 - диакрилат этоксилированного бисфенола А (3 моля); SR™399 пентаакрилат дипентаэритрита и IRGACURE™ 184 - 1-гидроксициклогексилфенилкетон. Массовые проценты приведены в таблицах. Приблизительно 3,0 г каждой композиции распределяли на вогнутой стороне стеклянной формы, которая имела 81 мм в диаметре. 70-мм поликарбонатную оптическую предварительно отформованную заготовку помещали на композицию и с помощью пипетки распределяли дополнительную композицию, чтобы гарантировать отсутствие воздушных пузырьков или пустот между стеклянной формой и предварительно отформованной заготовкой.

Источник УФ-света помещали ниже стеклянной формы. Композицию затем подвергали воздействию УФ-света интенсивностью приблизительно 2,5 мВт/см2 и длиной волны примерно 300-380 нм в течение 2 минут, с последующей интенсивностью приблизительно 700 мВт/см2 и длиной волны 300-380 нм в течение 18 сек. Линзу, образованную из композиции и предварительно отформованной заготовки, извлекали из формы вручную и отжигали 10 мин при 100°С в конвекционной печи.

1. Композиция, содержащая

от примерно 50 до примерно 80 мас.% компонента, выбранного из группы, состоящей из ди(мет)акрилата этоксилированного бисфенола А, ди(мет)акрилата неэтоксилированного бисфенола А, ди(мет)акрилата пропоксилированного бисфенола А, эпокси(мет)акрилатов бисфенола А и их смесей;

от примерно 5 до примерно 40 мас.% бензил(мет)акрилата;

от более 0 до примерно 30 мас.% компонента, выбранного из группы, состоящей из тетрагидрофурфурил(мет)акрилата, изоборнил(мет)акрилата, циклогексил(мет)акрилата или их смесей; и

от более 0 до примерно 15 мас.% компонента, выбранного из группы, состоящей из пента(мет)акрилата дипентаэритрита, три(мет)акрилата триметилолпропана, три(мет)акрилата пентаэритрита, три(мет)акрилата этоксилированного или пропоксилированного триметилолпропана, три(мет)акрилата этоксилированного или пропоксилированного глицерина, тетра(мет)акрилата пентаэритрита, тетра(мет)акрилата дитриметилолпропана, гекса(мет)акрилата дипентаэритрита и их комбинаций.

2. Композиция по п.1, отличающаяся тем, что использован бисфенол А формулы

где каждый из х и у независимо друг от друга имеет значения 1, 2 или 3 и х+у=2 или 3.

3. Композиция по п.2, отличающаяся тем, что диакрилат этоксилированного бисфенола А присутствует в количестве от примерно 55 до примерно 65 мас.%.

4. Композиция по п.3, отличающаяся тем, что степень этоксилирования диакрилата бисфенола А равна или меньше, чем примерно 6.

5. Композиция по любому из пп.2, 3 или 4, отличающаяся тем, что бензилакрилат взят в количестве от примерно 10 до примерно 30 мас.%, тетрагидрофурфурилакрилат использован в количестве от примерно 5 до примерно 15 мас.% и пентаакрилат дипентаэритрита использован в количестве от примерно 2 до примерно 8 мас.%.

6. Очковая линза, содержащая предварительно отформованную заготовку и слой, содержащий от примерно 50 до примерно 80 мас.% компонента, выбранного из группы, состоящей из ди(мет)акрилата этоксилированного бисфенола А, ди(мет)акрилата неэтоксилированного бисфенола А, ди(мет)акрилата пропоксилированного бисфенола А, эпокси(мет)акрилатов бисфенола А или их смесей; от примерно 5 до примерно 40 мас.% бензил(мет)акрилата; от более 0 до примерно 30 мас.% компонента, выбранного из группы, состоящей из тетрагидрофурфурил(мет)акрилата, изоборнил(мет)акрилата, циклогексил(мет)акрилата или их смесей; и от более 0 до примерно 15 мас.% компонента, выбранного из группы, состоящей из пента(мет)акрилата дипентаэритрита, три(мет)акрилата триметилолпропана, три(мет)акрилата пентаэритрита, три(мет)акрилата этоксилированного или пропоксилированного триметилолпропана, три(мет)акрилата этоксилированного или пропоксилированного глицерина, тетра(мет)акрилата пентаэритрита, тетра(мет)акрилата дитриметилолпропана, гекса(мет)акрилата дипентаэритрита и их комбинаций.

7. Очковая линза по п.6, отличающаяся тем, что компонент бисфенол А слоя имеет формулу

где каждый из х и у независимо друг от друга имеет значения 1, 2 или 3 и х+у=2 или 3.

8. Очковая линза по п.6, отличающаяся тем, что диакрилат этоксилированного бисфенола А слоя присутствует в количестве от примерно 55 до примерно 65 мас.%.

9. Очковая линза по п.8, отличающаяся тем, что степень этоксилирования диакрилата бисфенола А равна или меньше, чем примерно 6.

10. Очковая линза по любому из пп.7, 8 или 9, отличающаяся тем, что бензилакрилат взят в количестве от примерно 10 до примерно 30 мас.%, тетрагидрофурфурилакрилат использован в количестве от примерно 5 до примерно 15 мас.% и пентаакрилат дипентаэритрита использован в количестве от примерно 2 до примерно 8 мас.%.

11. Способ изготовления очковых линз, содержащий стадии: а) воздействие ультрафиолетового света низкой интенсивности от примерно 0,5 до примерно 50 мВт/см2 при длине волны от примерно 300 до примерно 450 нм на литьевое устройство и образующее слой эффективное количество композиции по п. 1, причем воздействие УФ-света низкой интенсивности выполняют в условиях, подходящих для превращения по меньшей мере 50 процентов или более реакционноспособных групп композиции; и b) последующее воздействие на композицию УФ-света высокой интенсивности от примерно 50 до примерно 2000 мВт/см2 при длине волны от примерно 300 до примерно 450 нм в условиях, подходящих для, по существу, полного отверждения композиции и образования линзы.

12. Способ по п.11, отличающийся тем, что стадии а) и b) выполняют примерно при Tg отвержденной композиции.

13. Способ по п.11, отличающийся тем, что дополнительно содержит до стадии а) нагревание композиции примерно до Tg отвержденной композиции.

14. Способ по п.12, отличающийся тем, что воздействие низкой интенсивности выполняют в течение от примерно 5 до примерно 300 с, а воздействие высокой интенсивности выполняют в течение от примерно 3 до примерно 60 с.

15. Способ по п.14, отличающийся тем, что общее время воздействия ультрафиолетового света составляет примерно 130 с или менее.

16. Способ по п.11, отличающийся тем, что композиция содержит от примерно 50 до примерно 80 мас.% диакрилата этоксилированного бисфенола А, от примерно 5 до примерно 40 мас.% бензилакрилата, от 0 более до примерно 30 мас.% тетрагидрофурфурилакрилата и от более 0 до примерно 15 мас.% пентаакрилата дипентаэритрита.

17. Способ по п.17, отличающийся тем, что компонент бисфенол А имеет формулу

где каждый из х и у независимо друг от друга имеет значения 1, 2 или 3 и х+у=2 или 3.

18. Способ по п.18, отличающийся тем, что диакрилат этоксилированного бисфенола А взят в количестве от примерно 55 до примерно 65 мас.%.

19. Способ по п.18, отличающийся тем, что степень этоксилирования диакрилата бисфенола А равна или меньше, чем примерно 6.

20. Способ по любому из пп.18, 19 или 20, отличающийся тем, что бензилакрилат взят в количестве от примерно 10 до примерно 30 мас.%, тетрагидрофурфурилакрилат использован в количестве от примерно 5 до примерно 15 мас.% и пентаакрилат дипентаэритрита использован в количестве от примерно 2 до примерно 8 мас.%.

21. Способ по п.11 или 17, отличающийся тем, что после стадии b) дополнительно содержит стадию нагревания линзы с помощью тепловой энергии в течение от примерно 1 до примерно 30 мин при температуре от примерно 50 до примерно 125°С.