Способ получения модифицирующих материалов для алюминия и его сплавов

Иллюстрации

Показать всеИзобретение относится к металлургии цветных металлов и сплавов, а именно к получению модифицирующих материалов в виде пресс-изделий для модифицирования алюминия и его сплавов, и может быть использовано при производстве слитков и отливок. Предложенный способ включает стадии расплавления, перегрева расплава, выдержки при температуре перегрева и ускоренную кристаллизацию на поверхности водоохлаждаемых валков-кристаллизаторов. Перегрев расплава проводят при 700-760°С, ускоренную кристаллизацию совмещают с деформацией закристаллизовавшейся части заготовки в валках прокатного стана с обжатием 50...70% и скоростью деформации 1...4 с-1, затем проводят выдавливание через водоохлаждаемую матрицу с коэффициентом вытяжки не менее 10, причем в качестве модифицирующего материала используют алюминий и его сплавы химического состава, соответствующего составу получаемого алюминия и его сплавов. Техническим результатом изобретения является повышение качества и модифицирующей способности лигатурного материала, выражающейся в измельчении зеренного строения слитков алюминия и его сплавов, достигаемое при введении модифицирующих материалов, полученных по предлагаемому способу. 6 ил., 4 табл.

Реферат

Изобретение относится к металлургии цветных металлов и сплавов и конкретно к получению модифицирующих материалов в виде пресс-изделий (прутков, полос и т.д.) для модифицирования алюминия и его сплавов и может быть использовано при производстве слитков и отливок.

Известен способ получения прутковой лигатуры для модифицирования алюминия и его сплавов, в котором в качестве элементов-модификаторов использованы титан и бор, и которые вводятся в расплав алюминия, после чего расплав охлаждается со скоростью 7-14 град/мин (А.С. СССР №1700078 А1, МКИ С 22 С 1/03 Способ получения прутковой лигатуры алюминий-титан-бор, Бюлл. изобр. №47, 1991 г.). Повышение модифицирующей способности лигатуры достигается оптимизацией соотношения титана и бора в лигатуре.

Однако при использовании известного способа измельчение зерна модифицированного алюминия достигается лишь до величин 800-900 зерен на 1 см2, что в ряде случаев не обеспечивает требуемого качества изделий.

Наиболее близким по совокупности существенных признаков к предлагаемому способу является способ получения лигатуры для модифицирования, по авт. св-ву СССР №1744132 А1, МКИ5 С 22 С 1/03, 21/04 (Бюлл. изобр. №24, 1992 г.). Способ включает расплавление лигатуры, перегрев, выдержку при температуре перегрева и ускоренную кристаллизацию на поверхности водоохлаждаемых валков-кристаллизаторов. При этом скорость охлаждения расплава при кристаллизации составляет 5·102-104 К/с с получением тонкой быстрозакристаллизованной лигатурной ленты.

Применение скорости охлаждения менее 5·102 К/с приводит к укрупнению включений интерметаллидов в лигатуре, снижает ее модифицирующую способность. Согласно известному способу положительное влияние на свойства сплавов при модифицировании лигатурной лентой достигается также и за счет основы лигатуры, микрообъемы которой после ввода ее в модифицируемый расплав становятся дополнительными центрами кристаллизации α-твердого раствора.

Однако данный способ также имеет ряд недостатков. Это связано с тем, что качество лигатуры, закристаллизованной на поверхности водоохлаждаемых валков, оказывается зависимым от условий взаимодействия пленки расплава с атмосферой воздуха, в связи с чем возможно загрязнение лигатуры газами (водород, окисные плены), что снижает качество модифицируемого материала. Не исключено сохранение в лигатурной ленте интерметаллидных включений при увеличении ее толщины до предельной ее величины 3 мм. Согласно известному способу (см. ссылку выше) высокое качество ленты обеспечивается при скорости кристаллизации = 103 К/с, а при скорости 5·102 К/с происходит укрупнение включений SrAl4 в лигатуре и утолщение ленты, ухудшающие модифицирующую способность лигатуры.

Кроме того, известно, что высокоскоростная кристаллизация не приводит к получению развитой субзеренной структуры алюминиевой основы лигатуры, в связи с чем роль этой основы как дополнительного модифицирующего фактора не может оказаться высокой, поскольку число дополнительных центров кристаллизации зерен α-твердого раствора не превышает числа зерен основы в лигатурной полосе.

Сущность изобретения заключается в том, что в способе получения модифицирующих материалов для алюминия и его сплавов, включающем стадии расплавления, перегрева расплава, выдержки при температуре перегрева и ускоренную кристаллизацию на поверхности водоохлаждаемых валков-кристаллизаторов, согласно изобретению перегрев расплава проводят при 700-760°С, ускоренную кристаллизацию совмещают с деформацией закристаллизовавшейся части заготовки в валках прокатного стана с обжатием 50...70% и скоростью деформации 1...4 с-1, затем проводят выдавливание через водоохлаждаемую матрицу с коэффициентом вытяжки не менее 10, причем в качестве модифицирующего материала используют алюминий и его сплавы химического состава, соответствующего составу получаемого алюминия и его сплавов.

Применение совмещенного процесса высокоскоростной кристаллизации, горячей пластической деформации получаемой заготовки в валках и горячей пластической деформации выдавливанием через водоохлаждаемую матрицу, при которой достигается дополнительное дробление структурных составляющих (частиц интерметаллидов, формирующихся при кристаллизации), а также обеспечение условий для формирования тонкодифференцированных субзеренных структур основы лигатурной полосы (прутка, ленты), получение которой оказывается возможным при оптимальном сочетании режимов кристаллизации и совмещенной с ней горячей обработки давлением, при условии соблюдения технологических параметров такой обработки в пределах, указанных в формуле изобретения. Это позволяет создать условия для формирования такой тонкодифференцированной субзеренной структуры алюминиевой основы, обладающей наследственной мелкозернистостью и способной передать эту наследственность слиткам алюминиевых сплавов.

Основная задача изобретения заключается в повышении качества и модифицирующей способности лигатурного материала, выражающейся в измельчении зеренного строения слитков алюминия и его сплавов, достигаемое при введении собственно лигатуры и других материалов, полученных по предлагаемому способу.

Согласно известным данным, наиболее мелкое зерно алюминия 0,13-0,20 мм (соответственно число зерен на площади 1 см2 шлифа - 6000 и 2300) достигается при использовании лучшей до настоящего времени прутковой лигатуры Al - Ti - В фирмы "Кавекки". Ставится задача получить размер зерна модифицированного алюминия такого же порядка, но без наличия интерметаллидных включений, наличие которых в составе модификатора часто сопровождается их сохранением в готовом полуфабрикате, снижая его качество.

Для достижения поставленной задачи заявляемый способ получения материалов для модифицирования алюминия и его сплавов содержит следующую совокупность существенных признаков. Способ включает расплавление лигатуры, перегрев, выдержку при температуре перегрева, ускоренную кристаллизацию на поверхности водоохлаждаемых валков-кристаллизаторов.

По отношению к прототипу у предлагаемого способа имеются следующие отличительные признаки. Для осуществления способа в качестве водоохлаждаемых валков-кристаллизаторов используют валки прокатного стана с закрытым ящичным калибром, перекрытым на выходе водоохлаждаемой матрицей. Это позволяет реализовать сочетание в едином процессе непрерывной высокоскоростной кристаллизации заготовки с ее горячей пластической деформацией в виде совмещенной прокатки-прессования. Температуру перегрева расплава принимают 700-760°С, а ускоренную кристаллизацию совмещают с деформацией закристаллизовавшейся части лигатурного полуфабриката в валках прокатного стана с обжатием 50...70% и скоростью деформации 1...4 с-1. Для дополнительного дробления структурных составляющих сплава и получения пресс-изделия заданной формы используют выдавливание с большими степенями деформации, при этом коэффициент вытяжки составляет не менее 10, причем в качестве модифицирующего материала используют алюминий и его сплавы химического состава, соответствующего составу получаемого алюминия и его сплавов.

Таким образом, достигаются оптимальные условия высокоскоростной кристаллизации расплава и обеспечивается непрерывная подача в зону пластической деформации валков прокатного стана окончательно закристаллизованной части заготовки и ее выдавливание, в результате чего достигается дробление до требуемой степени дисперсности образовавшихся частиц интерметаллидов по механизмам, свойственным горячей деформации. На выходе из матрицы сохраняются деформационные структурные эффекты и температурные условия, достаточные для формирования развитой устойчивой субзеренной структуры пресс-изделия, обеспечивающей дополнительную модифицирующую способность лигатурного материала.

Между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь. Оптимальное сочетание температуры перегрева расплава для получения лигатурного материала, скорости вращения валков и коэффициента вытяжки при выдавливании, обеспечивает формирование тонкодифференцированной структуры интерметаллидов в готовом лигатурном материале и получение ультрамелкой субзеренной структуры его основы. Это определяет высокую модифицирующую способность получаемой лигатуры, реализующуюся при введении ее в процессе литья слитков алюминия и его сплавов. Причем в отличие от известных способов получения лигатур предлагаемый способ позволяет применять для модифицирования лигатурный материал того же химического состава, что и слитки.

Выбор граничных значений температуры перегрева расплава 700-760°С обусловлен тем, что, если температура металла при заливке в зону кристаллизации окажется выше 760°С, то зона кристаллизации заготовки, соответствующая твердо-жидкому состоянию, достигает очага деформации прокатных валков, в связи с чем исключается пластическая деформация закристаллизовавшейся части заготовки, заменяясь формоизменением твердо-жидкой заготовки без существенного деформационного воздействия на структуру твердого, только что закристаллизовавшегося, слоя металла.

Температура расплава при модифицировании не должна превышать предельной температуры перегрева расплава при получении прутка. В период модифицирования алюминия и его сплавов лигатурным материалом того же химического состава субзеренная структура твердого раствора этого материала при плавлении определяет характер ближнего порядка в жидкости матричного металлического расплава модифицируемого алюминия. Это приводит при кристаллизации слитка к образованию зародышей на основе кластеров, которые по своим размерам и плотности распределения в объеме наследуют эти характеристики от исходной субзеренной структуры основы лигатурной полосы (прутка). Формирование однородной кластерной структуры жидкости модифицируемого алюминия требует некоторого времени, достаточного для диффузионного перераспределения атомов и кластеров плавящейся лигатуры в матричном объеме модифицируемого жидкого алюминия или алюминиевого сплава. При этом температура расплава не должна превышать некоторых величин (760°С), до которых сформировавшаяся кластерная структура оказывается устойчивой. Рост температуры расплава выше таких значений приводит к изменению характера кластерной структуры жидкости, уменьшению числа кластеров, степени ближнего порядка, уменьшая эффект субзеренного кластерного модифицирования расплава. Это исключает положительные результаты предлагаемого способа.

При применении температуры перегрева ниже 700°С уменьшается температура заготовки в очаге деформации, что снижает технологичность деформации и приводит к образованию трещин. Кроме того, понижение температуры на выходе заготовки из очага деформации ухудшает условия формирования развитой субзеренной структуры основы лигатурной полосы (прутка), снижая модифицирующую способность лигатуры.

Использование степени деформации при прокатке менее 50% не позволяет осуществить устойчивое выдавливание пресс-изделия, и процесс становится неосуществим. Использование степени деформации более 70% ведет к существенному увеличению нагрузки на валки и повышению температуры в очаге деформации, что приводит, в конечном счете, к получению на пресс-изделии поверхностных дефектов типа "ерш".

Назначение диапазона скоростей деформации при совмещенном с кристаллизацией обжатии в валках-кристаллизаторах прокатного стана с последующим выдавливанием металла через матрицу обусловлено следующим.

Средняя скорость движения металла, начиная с зоны кристаллизации и заканчивая зоной выдавливания, задается скоростью вращения валков, которая связана со скоростью деформации при прокатке известным соотношением (см. Целиков А.И., Никитин Г.С., Рокотян С.Е. Теория продольной прокатки. М.: Металлургия, 1980).

где ν - линейная скорость валков; h0 - толщина заготовки на входе в очаг деформации; Δh=h0-h1 - абсолютное обжатие; h1 - минимальная толщина проката в плоскости, проходящей через оси валков; R - приведенный радиус валков.

Используя известные в теории прокатки формулы для определения степени деформации

и установления связи между углами захвата α и коэффициентами трения f для установившейся стадии процесса

после подстановки их в формулу (1), имеем

Принимая в выражении (4) значение коэффициента трения f=0,5, что соответствует практическим рекомендациям упомянутого выше источника для случая горячей прокатки алюминиевых сплавов, и учитывая, что по техническим условиям, которые обусловлены влиянием на процесс ряда факторов, минимальный зазор между валками h1 должен составлять 10-15 мм, получим из формулы (4) для значений ε=50-70% следующее соотношение:

ξ=(0,02...0,05)v.

При увеличении скорости вращения водоохлаждаемого валка-кристаллизатора более 80 мм/с, что соответствует ξmax=4 с-1, на пресс-изделии наблюдается появление нарушений сплошности и дефектов, характерных для неустановившегося процесса кристаллизации, что особенно ярко проявляется при температуре перегрева расплава выше 760°С. Снижение скорости вращения валка-кристаллизатора до 50 мм/с (ξmin=1 с-1) приводит к формированию литой крупнозернистой структуры, что снижает положительные результаты предлагаемого способа. Это отчетливо заметно при использовании температуры перегрева ниже 700°С.

Таким образом, оптимальным является интервал скорости деформации ξ=(1...4 с-1), причем большие значения скорости деформации рекомендуется использовать при меньших из предлагаемого интервала температурах перегрева расплава и наоборот.

Однако даже при этих условиях при прокатке реализуется не очень высокая плотность дислокации (порядка 107 см-2). В связи с этим для достижения положительного результата необходима степень деформации значительно большая, чем при прокатке. Это достигается путем совмещения в одном очаге деформации операций прокатки и прессования. Благодаря прессованию при вытяжках (отношению площадей поперечного сечения распрессованной заготовки и пресс-изделия) более 10 плотность дислокации достигает порядка 109-1011 см-2, и формируется ультрамелкая зеренная структура с более равномерным по сечению полуфабриката дислокационным строением.

Сущность изобретения поясняется примерами, в которых исследовано влияние технологических параметров получения лигатурного материала в виде прутка в пределах заявляемых интервалов и некоторых запредельных значений этих параметров на его структурное состояние и зеренное строение модифицированного алюминия по результатам известной методики "Алкан-теста".

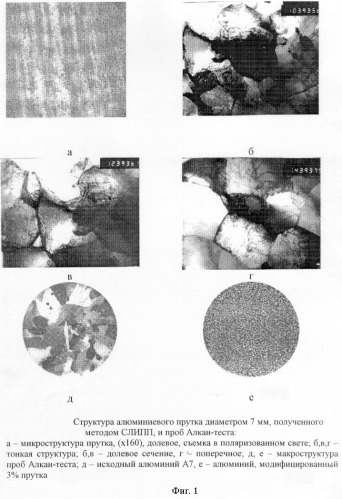

Пример 1. Пруток диаметром 7 мм, используемый далее как модифицирующий материал, получали из алюминия марки А7 по новой технологии совмещенного литья и прокатки-прессования (СЛИПП). Затем его подвергали микроструктурному и электронно-микроскопическому анализам, а модифицирующую способность алюминиевого прутка определяли по методике Алкан-теста.

Исследование микроструктуры прутка в долевом и поперечном направлениях не выявило развития рекристаллизации, а структура имела характерное волокнистое строение зерен, вытянутых вдоль главной оси деформации (фиг.1а).

Электронно-микроскопический анализ тонких фолы, вырезанных в долевом и поперечном направлениях, показал, что плотность дислокации в некоторых зернах и малоугловых границах (фиг. 1б, в, г) составляет порядка 109 см-2, свойственную горячекатаному состоянию. Определение среднего размера зерен и распределение их по размерам, полученное после измерения всех зерен на десяти электронно-микроскопических снимках структуры алюминиевого прутка, показало следующее. Средний размер зерен вдоль оси прутка составил 1,37 мкм, при этом около 60% измеренных зерен имели размер до 1 мкм, остальные >1 мкм.

Средний размер зерен поперек оси прутка составил ~1,2 мкм, из них ~25% имели размеры 0,7-0,8 мкм, ~43% - 1,0-1,3 мкм, остальные >1,3 мкм.

Оценивая состояние тонкой структуры прутка, следует отметить ее сложное строение. Дислокационная структура имела неравномерное распределение по плотности, как в зернах, так и на границах зерен. Наблюдались зерна и высокоугловые границы зерен, достаточно свободные от дислокации, а также зерна и малоугловые границы с высокой плотностью дислокаций. В относительно больших зернах (D>1,5 мкм) видна была субструктура. В целом, состояние тонкой структуры прутка можно характеризовать как полигонизованное (см. фиг.1б, в, г).

То, что алюминиевый пруток, изготовленный по новой технологии литья и прокатки-прессования, обладает модифицирующим эффектом, видно из фиг.1д, е. Показана макроструктура слитка пробы Алкан-теста алюминия марки А7 (фиг.1д) и аналогичная макроструктура после введения 3% (по массе) прутка из алюминия А7 (фиг.1е). Расчеты показали, что у модифицированного алюминиевым прутком алюминия (идентичных марок) количество зерен на площади 1 см2 составило ~2000-2200 шт., а усредненный размер зерна ~220 мкм.

Таким образом, полученный по предлагаемому способу алюминиевый пруток приобретает мелкозернистую наследственность и обладает модифицирующей способностью по отношению к алюминию. При этом введение прутка из А7 в количестве ~3% в слитки алюминия приводит к существенному измельчению зерна. Размер зерна алюминия уменьшается от 4 до 0,22 мм, а количество зерен на площади в 1 см2 изменяется от 8-10 шт. до 2000-2200 шт.

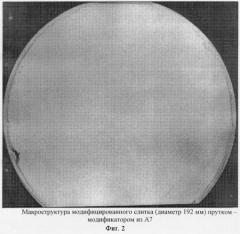

Пример 2. Исследовали поведение нового модифицирующего материала в условиях промышленного производства при литье серийных слитков алюминиевого сплава. С этой целью по технологии СЛИПП с использованием выявленных оптимальных температурно-силовых параметров было изготовлено около 2 кг прутка диаметром 9 мм из алюминия А7. Апробирование прутка-модификатора осуществляли в литейном цехе на экспериментальном миксере. В качестве материала для исследования был выбран сплав АД31, из которого полунепрерывным способом отливали слитки диаметром 110 и 192 мм с добавлением нового модифицирующего материала. Количество прутка определялось исходя из расчета 3% от массы слитка.

Опытные слитки сплава АД31 по технологической инструкции были подвергнуты гомогенизации по режиму: Тн=480°С; τв=8 ч. После гомогенизации на опытных слитках анализировали макро- и микроструктуру.

В качестве наглядного примера на фиг.2 приведена макроструктура опытного слитка диаметром 192 мм, модифицированного прутком А7. Ее анализ показал, что сформировалась плотная, мелкозернистая, равномерная зеренная структура. Видимых невооруженным глазом дефектов в макроструктуре не обнаружено (фиг.2), при этом в макроструктуре опытного слитка сплава АД31 можно заметить высокую однородность и мелкозернистость по всему сечению слитка.

Количественные параметры зеренной структуры опытных слитков сплава АД31 определяли по результатам микроструктурного анализа. Сюда входило определение размера зерна и количества зерен на площади в 1 см2. Измерение размера зерна проводили на микроскопе Neophot 21, при увеличении × 200. Полученные данные о размере зерна опытных слитков сплава АДЗ 1 представлены в таблице 1. Из таблицы видно, что наименьший размер зерна 147,81 мкм получили в слитке диаметром 110 мм при добавлении прутка из алюминия марки А7.

| Таблица 1 | |||

| Размер зерна и количество зерен на площади в 1 см опытны слитков из сплава АД31 | |||

| Состояние образца | Размер зерна, мкм | Средняя площадь зерна, мм2 | Количество зерен в 1 см2 |

| без добавления прутка (слиток диаметром 110 мм) | 192,91 | 0,037216 | 2687,05 |

| с добавлением прутка диаметром 9 мм из А7 (слиток диаметром 110 мм) | 147,81 | 0,021849 | 4576,94 |

| без добавления прутка (слиток диаметром 192 мм) | 212,12 | 0,044995 | 2222,45 |

| с добавлением прутка диаметром 9 мм из А7 (слиток диаметром 192 мм) | 197,18 | 0,038881 | 2571,94 |

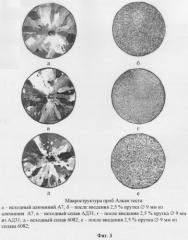

Наряду с исследованиями результатов модифицирования слитков с помощью прутков из сплава А7, полученных методом СЛИПП и введенных по схеме “алюминиевый пруток - сплав”, провели опыты по схеме “пруток из сплава - сплав”. При этом модифицирующий материал в виде прутков получали по аналогичной технологической схеме литья и прокатки-прессования из сплавов АД31 и 6082. Затем вводили пруток, например, из сплава АД31, в сплав соответствующего химического состава. Далее проводили оценку модифицирующей способности с помощью метода “Алкан-теста”.

Анализ макроструктуры проб Алкан-теста показал, что в исходном состоянии количество зерен на площади в 1 см2 составляет 5-15 штук. После введения модифицирующей добавки (2,5% на 1кг расплава) в пробах наблюдается существенное измельчение зерна до 1200-2000 шт/см2, согласно шкале макроструктур (фиг.3). Более точный расчет параметров зерна был проведен при анализе микроструктуры проб в поляризованном свете (фиг.4). Исследования макро- и микроструктуры алюминия марки А7 и сплавов АД31 и 6082 показали, что при введении в них модифицирующего прутка соответствующего химического состава структура становится более мелкой и однородной (фиг.3, 4). Данные по сплавам приведены в таблице 2.

| Таблица 2 | ||||||

| Количественные параметры структуры сплавов | ||||||

| Сплав | Исходное состояние зеренной структуры в пробах Алкан-тест | Состояние зеренной структуры в пробах Алкан-тест после введения модифицирующей добавки | ||||

| Линейный размер зерна, мкм | Площадь зерна мм2 | Количество зерен на 1 см2, шт. | Линейный размер зерна, мкм | Площадь зерна мм2 | Количество зерен на 1 см2, шт. | |

| А7 | 4200 | 18 | 6 | 300 | 0,09 | 1200 |

| АД31 | 2700 | 7 | 15 | 230 | 0,058 | 1800 |

| 6082 | 2400 | 5,8 | 20 | 220 | 0,05 | 2000 |

Полученные результаты металлографических исследований доказывают возможность использования в качестве модифицирующей добавки для измельчения зерна в слитках алюминия и его сплавов прутков технического алюминия А7 и прутков сплавов АД31 и 6082, изготовленных методом литья и прокатки - прессования.

Пример 3. Предлагаемый способ может применяться и для лигатуры Al-Ti-B. При этом для получения лигатурного материала чушковую лигатуру Al-Ti-B (с содержанием 4,5% Ti и 0,7% В) расплавляли в тигле емкостью 1 кг. Температуру перегрева варьировали в интервале 680-800°С, а температуру поверхности валков поддерживали в интервале 16-25°С. Скорость вращения валков изменялась от 40 до 90 мм/с, что соответствовало скоростям деформации ξ=1...4 с-1, при этом большие значения скоростей деформации использовали при температурах перегрева расплава 720-680°С.

Для оценки качества полученного лигатурного материала проводили анализ микроструктуры, тонкой структуры, оценивали размеры и морфологию частиц интерметаллидов ТiАl3 и TiB2, модифицирующую способность оценивали по методике "Алкан-теста". Из проб "Алкан-теста" готовили макро- и микрошлифы на расстоянии 38 мм от узкой грани. Размер зерна на макрошлифах определяли по общеизвестной методике определения размера макрозерна в слитках алюминиевых сплавов. Уточнение полученных данных о размерах макрозерна проводилось по результатам микроструктурных исследований с наведенной оксидной пленкой методом произвольных секущих в поляризованном свете. Результаты сведены в табл.3, 4 и представлены на фиг.5, 6.

| Таблица 3 | ||||||||||||

| Усредненные размеры частиц интерметаллидов и субзерен α-раствора твердого раствора алюминия в зависимости от режимов деформации | ||||||||||||

| Способ, Температура перегрева, °С | Допредельная скорость деформации, ξ<6 с-1 | Предлагаемый режим скорости деформации 6<ξ<20 с-1 | Запредельная скорость деформации, ξ>20 c-1 | |||||||||

| α-тв. Раствор | интерметалл иды | α-тв. раствор | интерметаллиды | α-тв. раствор | Интерметаллиды | |||||||

| размер субзерен | пластины | блоки | глобули | размер субзерен | пластины | блоки | глобули | размер субзерен | пластины | блоки | Глобули | |

| мкм | мкм | мкм | мкм | мкм | Мкм | |||||||

| Известный фирмы Кавекки | пруток ⊘8 мм Al-3Ti-0,2В | |||||||||||

| 0,3-0,7 | ОТС | 20-70 | 7-15 | |||||||||

| Запредельный, 800°С | 0,97-1,8 | 25-40, отдельн до 120 | 25-50 | 5-15 | ||||||||

| 760 | 0,3-0,55 | 30-45, единичн до 60 | 20-35 | 2,5-7,5 | 0,17-0,33 | 20-30 | 20-35 | 2,5-7,5 | ||||

| 740 | 0,3-0,55 | 40-65 | 20-45 | 2,5-10 | 0,17-0,33 | 20-40 | 25-35 | 3,0-7,5 | ||||

| 720 | 0,3-0,55 | 30-50 | отс | 2,5-6,0 | 0,17-0,33 | отс | 20-45 | 1,3-5,5 | 0,5-0,75 | 20-105 | 30-35 | 5-10 |

| 700 | 0,3-0,55 | 30-50 | отс | 1,3-7,0 | 0,17-0,33 | отс | 20-45 | 2,5-7,0 | 0,5-0,75 | 30-115 | 45-60 | 5-10 |

| Запредельный, 680°С | 0,65-0,9 | 60-120 | 15-75 | 5-20 | 0,45-0,6 | 25-100 | 50-90 | 2,5-15 | 0,5-0,8 | 50-200 | 50-70 | 5-15 |

| Таблица 4 | |||||||

| Изменение размеров зерна и количества зерен на 1 см2 в пробах Алкан-тест в зависимости от количества вводимой лигатуры | |||||||

| Вид лигатурного прутка | Исходный размер зерна алюминия, мм | Количество Ti (% по массе) | Усредненный размер зерна в пробе "Алкан-тест", мкм после выдержки расплава в течение: | Количество зерен на 1 см2, шт. после выдержки расплава в течение: | Степень измельчения зерна после выдержки 5 мин, раз | ||

| 1 мин | 5 мин | 1 мин | 5 мин | ||||

| Известный способ | |||||||

| Пруток ⊘8 мм "Кавекки"(Аl-3Тi-0,2В) | 3,0 | 0,015 | 190 | 250 | 2700 | 1600 | 12 |

| Предлагаемый способ | |||||||

| Лигатурный материал (Al-3Ti-0,4B) | 10,5 | 0,015 | 312 | 270 | 1170 | 1500 | 39 |

| Лигатурный материал (Al-3Ti-0,4B) | 12,0 | 0,02 | 228 | 200 | 1800 | 2500 | 60 |

| Лигатурный материал (Al-3Ti-0,4B) | 5,0 | 0,04 | 113 | 95,7 | 10000 | 14300 | 55 |

Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается достижение следующих показателей. Предлагаемый способ получения лигатурного материала позволяет создать микроструктуру с преимущественной морфологией частиц интерметаллида ТiАl3 в виде глобулей, иногда блоков, реже пластин (фиг.5, табл.3).

Замечена особенность в строении пластин ТiАl3, заключающаяся в том, что при видимой протяженности частицы в виде пластины она разделена границами на множество фрагментов, размер которых составляет от 2-х до 10 мкм (фиг.5г). Такие фрагменты, по-видимому, можно считать самостоятельными частицами. Максимальный размер нефрагментированных частиц составляет 20-30 мкм. Частицы глобулярной формы имеют значительно большую объемную долю, а их размеры, в зависимости от температурных параметров перегрева расплава, составляют от 2 до 7,5 мкм, реже - до 10 мкм.

Существенным преимуществом микроструктуры опытной лигатуры по сравнению с лучшими известными (фирмы "Кавекки") является преобладание глобулярной морфологии частиц ТiАl3. Имеющиеся в структуре отдельные частицы пластинчатой формы фрагментированы на блоки, размер которых не превышает 10 мкм.

Это преимущество подтверждается анализом тонкой структуры опытной лигатурной ленты (фиг.6), где показана ультрамелкая субзеренная структура (размер субзерен в поперечном сечении составил 0,17-0,33 мкм - фиг.2, в, г), а также чрезвычайно малый размер частиц диборидов титана (0,036-0,10 мкм - фиг.6, г).

Повышение температуры перегрева расплава лигатуры выше 760°С, а также ее понижение ниже 700°С приводит к огрублению частиц интерметаллидов (табл.3). Также неблагоприятно проявляется влияние снижения или увеличения скорости деформации менее 1 и более 4 c-1 соответственно. Для структуры лигатурного материала, полученного в условиях запредельных режимов, характерны большие размеры частиц интерметаллидов ТiАl3 и TiB2, а также величина субзерен твердого раствора, увеличение доли пластинчатых частиц ТiАl3 по объему α-твердого раствора.

Влияние опытной лигатуры на измельчение зерна в слитках технического алюминия показано в табл.4. Данные, приведенные в таблице, показывают преимущество предлагаемой лигатуры по сравнению с лигатурным прутком фирмы "Кавекки" с учетом исходного размера зерна используемого алюминия.

Преимущество предлагаемого способа наиболее сильно проявляется при увеличении количества вводимого титана до 0,04%. При этом удается получить размер зерна в алюминии порядка 100 мкм с количеством зерен на площади шлифа 1 см2 от 10000 до 14000, что существенно превышает результаты, достигнутые известными методами до настоящего времени.

Способ получения модифицирующих материалов для алюминия и его сплавов, включающий стадии расплавления, перегрева расплава, выдержки при температуре перегрева и ускоренную кристаллизацию на поверхности водоохлаждаемых валков-кристаллизаторов, отличающийся тем, что перегрев расплава проводят при 700-760°С, ускоренную кристаллизацию совмещают с деформацией закристаллизовавшейся части заготовки в валках прокатного стана с обжатием 50...70% и скоростью деформации 1...4 с-1, затем проводят выдавливание через водоохлаждаемую матрицу с коэффициентом вытяжки не менее 10, причем в качестве модифицирующего материала используют алюминий и его сплавы химического состава, соответствующего составу получаемого алюминия и его сплавов.