Способ очистки криоагента

Иллюстрации

Показать всеИзобретение относится к области технической физики, в частности к криоагенной технике, и может быть использовано в газоразделительных устройствах, а также в установках по переработке природного газа в сжиженный газ. Способ очистки криоагента заключается в последовательном охлаждении очищаемого криоагента отделенной жидкой фракцией примеси и/или криоагентом, конденсации паров примеси с образованием капельного тумана, его частичном отделении от криоагента, вымораживании оставшейся примеси при охлаждении чистым криоагентом с образованием твердых кристаллов, их последующим отделении от криоагента и фильтрации. Отделение примесей от криоагента и фильтрацию осуществляют путем пропускания криоагента через пакет параллельных, токопроводящих фильтроэлементов, при этом при регистрации увеличения их сопротивления потоку криоагента до величины ΔР=(0,01÷0,5)·Рф, где Рф - внешнее давление механического разрушения фильтроэлемента, производят регенерирацию фильтроэлементов, путем поочередной отдувки каждого фильтроэлемента обратным импульсным потоком чистого криоагента со скоростью V=(1÷5)·U при температуре, меньшей температуры плавления примеси, с последующим удалением фильтрата твердых кристаллов примеси с фронтальной, фильтрующей поверхности фильтроэлемента, причем объемный расход чистого криоагента для регенерации фильтроэлемента с геометрической площадью S его фронтальной поверхности определяют как q=V·S, а скорость фильтрации криоагента с объемным расходом Q через фильтроэлемент рассчитывают по формуле U=Q/S. Использование изобретения позволит увеличить срок непрерывной работы установки. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области технической физики, в частности к криоагенной технике, и может быть использовано в газоразделительных устройствах, а также в установках по переработке природного газа в сжиженный газ.

Известен способ очистки криоагента по крайней мере от одной примеси путем ее адсорбции при низких температурах на адсорбенте с развитой поверхностью, криостатирование которых осуществляют жидким азотом в рекуперативном теплообменнике (Патент РФ, №2111425, Кл. F 25 В 43/00, опублик. 1998 [1]).

Недостатком данного способа является прерывистость процесса очистки криоагента из-за необходимости периодической замены или регенерации адсорбента, что сокращает время непрерывной работы установки для его осуществления.

Наиболее близким по технической сути и достигаемому техническому эффекту является способ очистки криоагента по крайней мере от одной примеси, включающий последовательное охлаждение очищаемого криоагента отделенной жидкой фракцией примеси и/или криоагентом, конденсацию паров примеси с образованием капельного тумана, его частичное отделение от криоагента, вымораживание оставшейся примеси при охлаждении чистым криоагентом с образованием твердых кристаллов, их последующее отделение от криоагента фильтрацией (Патент РФ, №2084781, Кл. F 25 В 30/02, опублик. 1997 [2]).

Недостатком описанного способа является нарушение непрерывности процесса очистки криоагента и сокращение времени непрерывной работы установки для его осуществления из-за забивки фильтроэлемента фильтратом твердых кристаллов примеси, что приводит к существенному возрастанию его газодинамического сопротивления и, соответственно, к остановке процесса очистки криоагента для замены или регенерации фильтроэлемента.

Задачей данного изобретения является обеспечение непрерывности во времени процесса высокоэффективной очистки криоагента по крайней мере от одной примеси. Ожидаемый технический результат от использования изобретения состоит в увеличении срока непрерывной работы установки, в которой осуществляется способ, что обеспечивается периодической регенерацией фильтроэлемента от фильтрата твердых кристаллов примеси путем обратной отдувки чистым криоагентом и/или токонагревом без остановки процесса получения чистого криоагента.

Технический результат достигают тем, что в способе очистки криоагента, включающем последовательное охлаждение очищаемого криоагента отделенной жидкой фракцией примеси и/или криоагентом, конденсацию паров примеси с образованием капельного тумана, его частичное отделение от криоагента, вымораживание оставшейся примеси при охлаждении чистым криоагентом с образованием твердых кристаллов, их последующее отделение от криоагента и фильтрацию, отделение примесей от криоагента и фильтрацию осуществляют путем пропускания криоагента через пакет параллельных, токопроводящих фильтроэлементов, при этом при регистрации увеличения их сопротивления потоку криоагента до величины Δ P=(0,01-0,5)· Pф, где Рф - внешнее давление механического разрушения фильтроэлемента, производят регенерацию фильтроэлементов путем поочередной отдувки каждого фильтроэлемента обратным импульсным потоком чистого криоагента со скоростью V=(1÷ 5)· U при температуре, меньшей температуры плавления примеси с последующим удалением фильтрата твердых кристаллов примеси, с фронтальной, фильтрующей поверхности фильтроэлемента, причем объемный расход чистого криоагента для регенерации фильтроэлемента с геометрической площадью S его фронтальной поверхности определяют как q=V· S, а скорость фильтрации криоагента с объемным расходом Q через фильтроэлемент рассчитывают по формуле U=Q/S.

Далее, при регенерации фильтроэлемента обратным импульсным потоком чистого криоагента увеличивают температурный градиент между фильтратом твердых кристаллов примеси и фронтальной поверхностью фильтроэлемента его токонагревом до температуры, меньшей температуры плавления примеси.

Наконец, при последовательной регенерации фильтроэлементов обратным импульсным потоком чистого криоагента увеличивают температурный градиент между фильтратом твердых кристаллов примеси и фронтальной фильтрующей поверхностью пакета фильтроэлементов их одновременным токонагревом до температуры, меньшей температуры плавления примеси.

Одновременное пропускание потока очищаемого криоагента через пакет параллельных фильтроэлементов позволяет осуществлять непрерывный во времени процесс его очистки от твердых кристаллов примеси за счет периодической, последовательной регенерации каждого фильтроэлемента обратной отдувкой импульсным потоком чистого криоагента и последующего удаления фильтрата примеси с его фронтальной, фильтрующей поверхности практически без изменения объемного расхода очищаемого криоагента. Фильтроэлементы последовательно регенерируют при регистрации существенного возрастания их сопротивления потоку криоагента до величины Δ Р=(0,01-0,5)· Рф при заданной скорости отдувки V.

Сопротивление фильтроэлемента возрастает вследствие накопления фильтрата твердых кристаллов на фильтрующей поверхности. Для повышения эффективности процесса регенерации увеличивают температурный градиент между фильтратом твердых кристаллов примеси и фронтальной поверхностью токопроводящего фильтроэлемента путем его подключения к источнику напряжения и последующего пропускания тока с нагреванием пористой структуры фильтроэлемента до температуры, меньшей температуры плавления примеси. В результате уменьшают величину силы адгезии между твердыми кристаллами примеси и фильтрующим материалом, что повышает эффективность удаления фильтрата обратной отдувкой импульсным потоком чистого криоагента. Температура фильтрующей поверхности не должна превышать температуру плавления примеси. При нагревании фильтроэлемента до более высокой температуры твердые кристаллы подтаивают, что обуславливает неэффективное удаление увлажненного твердого фильтрата примеси с фронтальной, фильтрующей поверхности при ее отдувке вследствие образования пленки жидкости, увеличения площади контакта и силы адгезии между влажными кристаллами и материалом пористой структуры.

В процессе вымораживания примеси распределение твердых кристаллов по размерам может варьировать в широких пределах. В случае образования преимущественно грубодисперсных кристаллов с размером более 10-15 мкм используют фильтроэлементы с однородной пористой структурой, размер пор которых составляет около 10 мкм. При наличии тонкодисперсных кристаллов с размером менее 5-10 мкм их отделение от криоагента осуществляют его фильтрацией через тонкопористый слой с размером пор от 1 до 3 мкм и толщиной до 100 мкм, нанесенный на грубопористую, армирующую основу многослойного фильтроэлемента с размером пор от 15 до 30 мкм и толщиной до 3 мм. В результате твердый фильтрат тонкодисперсной примеси осаждают на фронтальную поверхность тонкопористого слоя и твердые кристаллы не проходят внутрь фильтроэлемента. Это повышает эффективность его регенерации путем обратной отдувки импульсным потоком чистого криоагента и последующего удаления накопленных твердых кристаллов примеси с фронтальной, фильтрующей поверхности. Способ получения многослойных, токопроводящих фильтроэлементов разработан авторами (Патент РФ, №2044090, опублик. 1995 [3]).

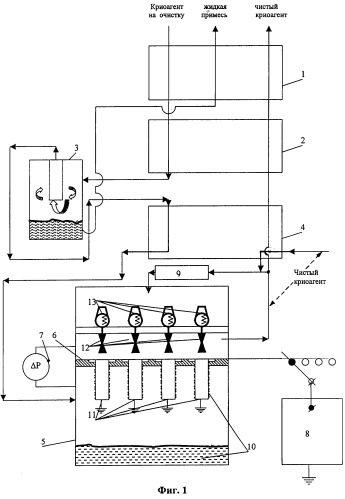

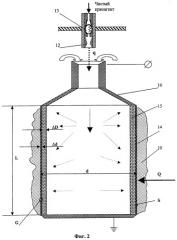

Изобретение поясняется чертежами, где на Фиг.1 приведена принципиальная схема устройства для осуществления способа очистки криоагента, а на Фиг.2 - токопроводящий, многослойный фильтроэлемент.

Способ очистки криоагента осуществляют при помощи устройства (Фиг.1), которое включает: предварительный теплообменник - 1 для охлаждения криоагента, поступающего на очистку, теплообменник-конденсатор - 2 для охлаждения криоагента до состояния конденсации высококипящего компонента примеси с образованием капельного тумана, отделитель капельного тумана - 3 сконденсированной фракции примеси, теплообменник-вымораживатель - 4 для вымораживания примеси с образованием твердых кристаллов, фильтр - 5 для отделения твердых кристаллов примеси от криоагента, трубную доску - 6, измеритель газодинамического сопротивления фильтра - 7, источник напряжения - 8, блок - 9, имеющий нагреватель чистого криоагента с насосом, использующимся для удаления фильтрата твердых кристаллов примеси - 10 с фильтрующей поверхности отдельных элементов пакета фильтроэлементов - 11, сопло - 12 и электроклапан - 13 для регенерации пакета фильтроэлементов 11.

Каждый фильтроэлемент 11 выполнен в виде многослойного, токопроводящего элемента (Фиг.2) с тонкопористым, токопроводящим слоем - 14, нанесенным на грубопористый слой - 15, которые соединены с корпусом эжектора газа - 16, (количество эжекторов соответствует количеству элементов в пакете фильтроэлементов 11); напротив каждого эжектора - 16 установлено сопло - 12, состыкованное с электроклапаном - 13. На очистку через фильтроэлемент 11 расходуют определенный объем криоагента - Q; q - объем расходуемого чистого криоагента для регенерации фильтроэлемента 11 путем удаления фильтрата твердых кристалов примеси -10 с его фронтальной, фильтрующей поверхности, площадь которой S=π · d· L, где d - внешний диаметр фильтроэлсмента; L - длина фильтроэлемснта. Каждый фильтроэлемснт имеет тонкопористый слой, толщина которого - Δ d, и грубопористый слой, толщина которого - Δ D;

При осуществлении способа очистки криоагента через теплообменник 1 пропускают чистый криоагснт от источника холода и криоагент на очистку. Предварительно криоагенты могут быть охлаждены за счет эффекта Джоуля-Томсона дросселированием, например, через шайбу-дроссель и/или вихревую трубу. Отношение давлении криоагента до и после дросселирования варьируют от 1,5 до 7 (Криогенные приборы и устройства в ядерной физике, под редакцией А.Т.Зельдовича, М.: Энергоиздат, с.175, 1982 [4]; Т.М.Бекиров и А.Т.Шаталов, Сбор и подготовка к транспорту природных газов, М.: Недра, с.259, 1986 [5]). Последующее охлаждение загрязненного криоагента с образованием капельного тумана высококипящего компонента и/или смеси компонентов примесей осуществляют в теплообменнике-конденсаторе 2, а отделение капель примеси от криоагента осуществляют в сепараторе 3, в качестве которого может быть использован, например, инерционый каплеуловитель (В.Страус, Промышленная очистка газов, М.: Химия, с.616, 1981, [6]). Для охлаждения криоагента, поступающего на очистку, и конденсации паров одной и/или смеси примесей используют не только чистый криоагент, но и отделенную жидкую фракцию сконденсированной примеси, которую из сепаратора 3 пропускают через теплообменник 1. Для заключительной очистки криоагент подают в теплообменник-вымораживатель 4, в котором низкокипящая примесь и/или не уловленные в сепараторе 3 капли вымораживают с образованием твердых кристаллов. Их улавливание осуществляют при пропускании криоагента через пакет параллельных фильтроэлсментов 11, установленных на трубной доске 6 фильтра 5. Напротив каждого эжектора газа 16 фильтроэлемента 11 соосно расположено сопло 12, соединенное с элсктроклапаном 13.

Осаждение фильтрата твердых кристаллов примеси 10 осуществляют на фронтальной поверхности тонкопористого слоя 14, нанесенного на грубопористый слой 15 (Фиг.2). Газодинамическое сопротивление фильтроэлемснтов измеряют датчиком дифференциального давления 7. При регистрации увеличения их сопротивления до величины Δ Р=(0,01-0,5)· Рф где Δ Р - увеличение сопротивления фильтроэлементов потоку криоагента, Рф - внешнее давление механического разрушения фильтроэлемента с датчика 7 поступает сигнал на последовательное открытие электроклапанов 13, соединенных с источником очищенного криоагента (на чертеже не показан). В результате осуществляют регенерацию фильтрующей поверхности путем поочередной отдувки каждого фильтроэлемента 11 через соответствующий ему эжектор газа 16 обратным импульсным потоком чистого криоагента со скоростью V=(1-5)· U, где U - скорость фильтрации криоагента через фильтроэлемент, и последующего удаления фильтрата примеси 10 в бункер сбора (на чертеже не показан) фильтра 5 без изменения общего объемного расхода загрязненного криоагента. Длительность процесса регенерации отдельного фильтроэлемента импульсом чистого криоагента составляет менее 0,2-0,3 сек, а его температура не превышает температуру плавления кристаллов примеси. При этом часть очищенного криоагента эжектируют обратно через эжектор газа 16 внутрь фильтроэлемента 11, что повышает эффективность удаления фильтрата примеси со всей фильтрующей поверхности.

В процессе последовательной регенерации фильтроэлсментов образуют температурный градиент G между фильтратом примеси и фильтрующей поверхностью фильтроэлемента на толщине тонкопористого слоя - G=Δ T/Δ d, где Δ T - разность температур между фильтратом и фронтальной фильтрующей поверхностью фильтроэлемента. Δ d - толщина тонкопористого слоя, за счет работы силы трения газа в многослойной, пористой структуре, а также путем предварительного подогрева потока чистого криоагента q до температуры, не превышающей температуру плавления фильтрата примеси, с помощью электронагревателя с насосом блока 9, который предназначен для создания избыточного давления газа, не превышающего величину 1-2 атм.

Скорость течения чистого криоагента через фильтроэлемент при его регенерации варьирует в диапазоне значений V=(1-5)· U=(1-5)· Q/S. Экспериментально было установлено, что регенерация фронтальной, фильтрующей поверхности от кристаллов углекислого газа (CO2), аммиака (NН3) и воды (Н2О) неэффективна при V<U, а при V>5· U существенно возрастает расход чистого криоагента (СH4, С2Н6, С3H8, Не, F2, Аr, Н2, N2) и сопротивление фильтроэлемента, что также, нецелесообразно.

При увеличении газодинамического сопротивления фильтроэлсментов до величины Δ Р=(0,01-0,5)· Рф осуществляют их регенерацию. Внешнее давление механического разрушения многослойных, металлических, токопроводящих фильтроэлементов, разработанных авторами для высокоэффективной очистки криоагента, составляет Рф<5-7 атм (патент РФ, №2044090, опублик. 1995 [3]). Сопротивление чистого фильтроэлемента линейно зависит от скорости фильтрации и составляет Δ Р=(U/U0)· Δ Р0, где Δ Р0 - сопротивление при скорости фильтрации U0=1 см/с. Для широкого класса газообразных, органических и неорганических криоагентов (СН4, C2H6, С3Н8, N2, Не, Аr, O2, Н2, F2) при температуре менее (-100)° С величина Δ Р0<0,001 атм.

Оптимальный диапазон скоростей фильтрации криоагента составляет U=10-50 см/сек. Соответственно, сопротивление чистого фильтроэлемента Δ Р<0,05 атм. Оптимально осуществлять регенерацию при увеличении сопротивления до величины Δ Р=(0,1-0,2)· Рф. При Δ Р>0,5· Рф возможно механическое разрушение фильтроэлементов за счет флуктуации объемного расхода криоагента.

Для повышения эффективности удаления фильтрата путем сокращения количества циклов регенерации и уменьшения объемного расхода чистого криоагента q за счет уменьшения силы адгезии между фильтратом примеси и материалом фильтрующей поверхностью увеличивают температурный градиент на границе их раздела токонагревом. Ток через фильтрующую поверхность поддерживают с помощью источника напряжения 8. Ее температура Т не должна превышает температуру плавления примеси Тпл, поскольку при Т>Тпл увеличивается сила адгезии между влажным кристаллами фильтрата и материалом фильтрующей поверхности за счет увеличения площади их влажных контактов (А.Д.Зимон, Адгезия пыли и порошков, М.: Химия, с.432, 1976 [7]). Источник напряжения 8 последовательно подключают к фильтроэлементам 11 по команде с датчика сопротивления 7.

В случае удаления фильтрата высококипящих примесей путем сокращения количества циклов регенерации и уменьшения объемного расхода чистого криоагента q за счет уменьшения силы адгезии между фильтратом примеси и материалом фильтрующей поверхности предварительно увеличивают температурный градиент на границе их раздела одновременным токонагревом пакета фильтроэлементов с помощью источника напряжения 8. Это позволяет осуществлять предварительный прогрев фильтроэлементов и более эффективно удалять высококипящий фильтрат примеси при его отдувке импульсным потоком чистого криоагента, поскольку регенерация фильтроэлемента при его отдувке и одновременном нагревании в течении малой длительности импульса чистого криоагента (<0,2-0,3 сек) может оказаться неэффективной. В процессе повышения температуры фильтрующей поверхности се величина не должна превышает температуру плавления примеси ТПЛ, поскольку при Т>ТПЛ увеличивается сила адгезии между влажным кристаллами фильтрата и материалом фильтрующей поверхности за счет увеличения площади их влажных контактов (А.Д.Зимон, Адгезия пыли и порошков, М.: Химия, с.432, 1976 [7]). Источник напряжения 8 одновременно подключают к фильтроэлементам 11 по команде с датчика сопротивления 7.

Пример конкретного осуществления способа.

Осуществляли глубокую очистку криоагента-газообразного азота при температуре - (160-170)° С и давлении около 3 атм преимущественно от твердых кристаллов углекислого газа и воды (льда) после теплообменника-вымораживателя 4. Для их улавливания использовали четыре фильтроэлемента 11 с многослойной структурой на основе пористого никеля диаметром d=40 мм, длиной 200 мм и площадью фронтальной фильтрующей поверхности S=200 см2 (Патент РФ, №2044090,опублик. 1995 [3]). Размер пор тонкопористого слоя толщиной Δ d≤ 100 мкм составлял около 2-2,5 мкм; размер пор грубопористой армирующей основы толщиной Δ D=3 мм был равен 20-25 мкм; скорость фильтрации U=35-45 см/сек; объемный расход очищаемого азота через один фильтроэлемент Q=7-9 литр/сек; суммарный расход очищаемого азота 4Q=28-36 литр/сек; величина газодинамического сопротивления незагрязненного (до забивки) фильтроэлемента Δ Р=0,03-0,04 атм; внешнее давление механического разрушения фильтроэлемента Рф=7 атм.

Корпус фильтра 5, трубная доска 6 и сопла 12 были изготовлены из нержавеющей стали 12X18Н10Т.

При последовательной регенерации фильтроэлементов длительность импульса чистого азота с избыточным давлением 0,3-0,4 атм составляла около 0,2 сек; скорость регенерации V=60-80 см/сек; суммарный объем чистого азота через сопло q× 0,2 сек=2-2,5 литра; температуру чистого азота для регенерации варьировали от -150 до -140° С; газодинамическое сопротивление фильтроэлемента при котором осуществляли его регенерацию составляло 0,6-0,8 атм; число циклов регенерации зависело от степени загрязненности криоагента и времени эксплуатации фильтра 5.

Предварительный нагрев фильтроэлементов в диапазоне температур от -150 до -130° С осуществляли с помощью источника 8 при токе и напряжении нагрузки до 25 А и 10 В.

Величина температурного градиента между фильтратом твердых кристаллов примеси и нагретой током, фронтальной, фильтрующей поверхностью S фильтроэлемента 11 составляла G=Δ T/Δ d~ 10° С/0,01 см=103°С/см.

Разработанная система очистки криоагента-азота преимущественно от твердых кристаллов углекислого газа и воды (льда) эксплуатировалась в течение 30 дней в непрерывном режиме. При этом было осуществлено около 500 циклов регенерации четырех фильтроэлементов; суммарный объем очищенного азота составил около 75000 м3; объем чистого азота, израсходованного на регенерацию, был равен около 1,4 м3, что составляет менее 0,002% от объема очищенного криоагента. Начальная величина эффективности очистки азота составляла не менее 99,999% по твердым частицам с размером более 0,05-0,1 мкм и возрастала по мере накопления фильтрата за счет эффекта автофильтрации до значения более 99,99999% по частицам с размером более 0,01 мкм.

Таким образом, описанный выше способ очистки криоагента позволяет осуществить непрерывность во времени процесса его высокоэффективной очистки по крайней мере от одной примеси за счет последовательной регенерации пакета параллельных фильтроэлементов и удаления фильтрата твердых кристаллов примеси с фильтрующей поверхности практически без изменения расхода загрязненного криоагента, а также обеспечить непрерывную работу устройства для его осуществления.

Источники информации

1. В.Э.Мельников и Л.А.Акулов, Установка для глубокой очистки криогенных газов, патент РФ, №2111425, МКИ F 25 В 43/00, Бюл. №14, 20.05.1998 [1]).

2. В.В.Беляков, Б.Д.Краковский, В.А.Мартынов, Б.Г.Берго, Г.С.Шубин, Способ очистки криоагента, патент РФ, №2084781, МКИ F 25 В 30/02, Бюл. №20, 20.07.1997 (прототип).

3. А.В.Загнитько и др., Способ получения многослойного металлического фильтрующего материала, патент РФ, №2044090, Бюл. №26, с.205, 1995.

4. Криогенные приборы и устройства в ядерной физике, под редакцией А.Т.Зельдовича, М.: Энергоиздат, с.175, 1982.

5. Т.М.Бекиров и А.Т.Шаталов, Сбор и подготовка к транспорту природных газов, М.: Недра, с.259, 1986.

6. В.Страус, Промышленная очистка газов, М.: Химия, с.616, 1981.

7. А.Д.Зимон, Адгезия пыли и порошков, М.: Химия, с.432, 1976.

1. Способ очистки криоагента, включающий последовательное охлаждение очищаемого криоагента отделенной жидкой фракцией примеси и/или криоагентом, конденсацию паров примеси с образованием капельного тумана, его частичное отделение от криоагента, вымораживание оставшейся примеси при охлаждении чистым криоагентом с образованием твердых кристаллов, их последующее отделение от криоагента и фильтрацию, отличающийся тем, что отделение примесей от криоагента и фильтрацию осуществляют путем пропускания криоагента через пакет параллельных токопроводящих фильтроэлементов, при этом при регистрации увеличения их сопротивления потоку криоагента до величины ΔР=(0,01÷0,5)·Рф, где Рф - внешнее давление механического разрушения фильтроэлемента, производят регенерацию фильтроэлементов путем поочередной отдувки каждого фильтроэлемента обратным импульсным потоком чистого криоагента со скоростью V=(1÷5)·U при температуре, меньшей температуры плавления примеси, с последующим удалением фильтрата твердых кристаллов примеси с фронтальной фильтрующей поверхности фильтроэлемента, причем объемный расход чистого криоагента для регенерации фильтроэлемента с геометрической площадью S его фронтальной поверхности определяют как q=V·S, а скорость фильтрации криоагента с объемным расходом Q через фильтроэлемент рассчитывают по формуле U=Q/S.

2. Способ по п.1, отличающийся тем, что отделение твердых кристаллов примеси от криоагента осуществляют на фронтальной фильтрующей поверхности тонкопористого токопроводящего слоя, который наносят на грубопористый слой фильтроэлемента.

3. Способ по п.1, отличающийся тем, что при регенерации фильтроэлемента обратным импульсным потоком чистого криоагента увеличивают температурный градиент между фильтратом твердых кристаллов примеси и фронтальной поверхностью фильтроэлемента его токонагревом до температуры, меньшей температуры плавления примеси.

4. Способ по п.1, отличающийся тем, что при последовательной регенерации фильтроэлементов обратным импульсным потоком чистого криоагента увеличивают температурный градиент между фильтратом твердых кристаллов примеси и фронтальной фильтрующей поверхностью пакета фильтроэлементов их одновременным токонагревом до температуры, меньшей температуры плавления примеси.