Способ и устройство для изготовления щеточных изделий и щеточное изделие

Иллюстрации

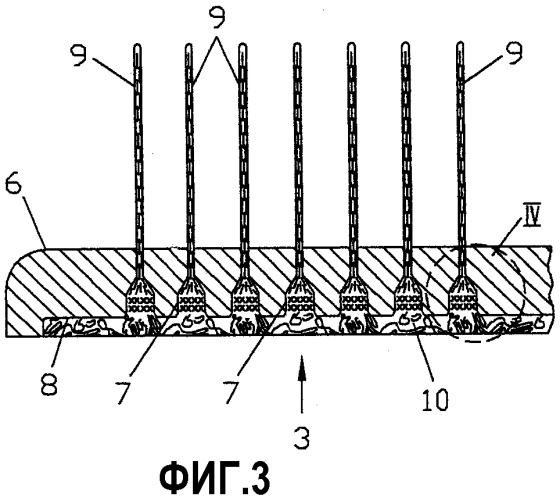

Показать всеСпособ получения щеточных изделий, содержащих, по меньшей мере, один держатель и расположенные на нем щетинки из пригодного для литья под давлением пластика, при котором щетинки получают из расплава пластика путем его ввода под давлением в изготовленные по форме щетинок формовочные каналы. Держатель изготавливают со сквозными отверстиями по типу прядильных фильер, которые совмещаются с формовочными каналами, выполненными по форме щетинок, и расплав пластика для щетинок подают под давлением с, по меньшей мере, одной стороны держателя - стороны подачи расплава - через отверстия в каналы, образуя тем самым щетинки, причем сквозные отверстия имеют на, по меньшей мере, части своей длины наименьшую ширину ≤3 мм, а отношение между этой шириной и длиной пути прохождения расплава, то есть, суммарной глубиной сквозных отверстий и длиной каналов, составляет ≤1:5. Описано также устройство для осуществления способа и щеточные изделия, полученные способом согласно изобретению. Изобретение обеспечивает получение высококачественных щеточных изделий. 4 н. и 86 з.п. ф-лы, 69 ил.

Реферат

Изобретение относится к способу изготовления щеточных изделий, содержащих, по меньшей мере, один держатель и находящиеся на нем щетинки из литьевого пластика, причем щетинки получают из расплава пластика путем литья под давлением в формовочных каналах, выполненных в форме щетинок. Изобретение также относится к устройству для изготовления щеточных изделий и к самим щеточным изделиям.

Щеточные изделия, в данном случае, прежде всего всевозможные щетки, малярные кисти и метлы, изготовляют, преимущественно, механическим путем, вначале изготовляя держатель с отверстиями, а затем механически вставляя туда пучки щетинок. С появлением пластмасс корпуса щеток стали изготовлять литьем или литьем под давлением, а щетинки закрепляют там либо обычным механическим способом, либо в последнее время термическим. В любом случае сначала необходимо получить экструдированием либо прядением моноволокно для щетинок, затем нарезать из него щетинки и закрепить их в держателе. Согласно преобладающей до сих пор технологии щетинки сгибают в петлю и заделывают в корпус щетки с помощью металлического якоря.

Неоднократно предпринимались попытки упростить этот процесс за счет изготовления щетинок или пучков щетинок воедино с держателем и установки держателя в корпус щетки. Более ста лет назад (GB 788/1861, GB 24895/1896) было предложено отливать щетинки и связывающий их держатель из эластичного материала типа резины или т.п. и затем насаживать на жесткий корпус щетки. Также предлагалось изготовлять чистящие элементы, объединенные в группы, вместе с держателем за одну операцию литья под давлением, возможно, путем раздельной подачи двух потоков расплава с последующим прикреплением держателя к корпусу щетки (DE 941364, GB 2151971, US 301644, US 4244076, US 5040260, US 5966771, WO 98/03097). Наконец, в US 5926900 предложено изготовлять все тело щетки и щетинки как цельную деталь при литье под давлением.

Щетки такого типа на практике используются только для ухода за волосами или, в меньшей степени, как одноразовые. Для многих целей такие щетки не пригодны, поскольку прочность на изгиб щетинок, получаемых литьем под давлением, неприемлемо мала. В отличие от щетинок, полученных прядением, они не обладают необходимой для стабильности молекулярной структурой, которая прежде всего характеризуется продольной ориентацией молекулярных цепочек в параллельном щетинкам направлении. Поэтому их следует рассматривать скорее как рабочие или чистящие элементы, а не как настоящие щетинки. Отсутствие стабильности особенно заметно в зоне соединения рабочих элементов с держателем, где молекулы совершенно лишены ориентации. Вследствие этого рабочие элементы, правильно установленные в момент производства, после недолгого пользования утрачивают свое положение и склонны гнуться, ломаться и не возвращаться в исходное положение (упругое восстановление после изгиба). Эта технология требует также, чтобы рабочие элементы и держатель изготовлялись из одного материала. Это ведет к росту себестоимости, потому что качественные щетинки можно получить только из материала высокого качества. Любая попытка снизить затраты ведет к компромиссу в выборе пластика. При этом сфера потребления таких щеток остается крайне ограниченной. Выполнить держатель и щетинки или одни и другие щетинки из разных материалов невозможно, особенно с учетом требований к механической прочности, коэффициенту трения, окраске и т.п.

Известны также щетки (US 2621639), содержащие рабочие элементы ("штыри"), которые по существу являются не щетинками, а штырями, стержнями, полосами и т.п. Они получены литьем под давлением из резины или резиноподобного пластика, например, эластомера, и имеют большее сечение, а часто и меньшую длину, чем щетинки. Такая компактная конструкция "щетинок" в щетках данного типа необходима по двум причинам: для получения требуемой стабильности и износостойкости и для того, чтобы обеспечить достаточное заполнение формы и последующее удаление материала, при этом формовочные каналы должны быть не слишком узкими и не слишком глубокими. Эти "штыри" мягко воздействуют на обрабатываемую поверхность и обладают повышенным коэффициентом трения, т.е. они как бы поглаживают и массируют, а не расчесывают. Типичная область применения их - щетки для волос, которые предназначены для разделения и укладки волос, а кожу головы лишь массируют. Жесткость этих элементов обеспечивается, по существу, только за счет диаметра и отношения диаметр-длина, а также твердости пластика. Щетка по US 2621639 получается в процессе литья под давлением путем ввода тонкой гибкой пластины держателя с отверстиями в пресс-форму в соответствии с расположением рабочих элементов, причем пресс-форма содержит множество каналообразных формовочных полостей, которые совмещаются с отверстиями в держателе и формуют рабочие элементы в виде штырей. Противоположная, напорная, сторона снабжена распределительными каналами, которые направляют расплав пластика, например, нейлона, в отдельные отверстия и соответствующие формовочные каналы. Формовочные каналы имеют уширения сразу за отверстиями держателя, создающие утолщения с обеих сторон тонкой пластины держателя для осевой фиксации рабочего элемента в обоих направлениях. Хотя применяемый нейлон обладает свойствами, требуемыми для получения щетинок, они здесь не используются, потому что из-за утолщений нельзя получить продольную ориентацию молекул, по меньшей мере, у основания чистящих элементов. То же относится и к другой известной щетке для волос (EP-B1 0120229), где сначала формуют держатель сразу с гильзообразными коническими выступами, а затем впрыскивают дополнительный пластик в качестве ядра внутрь этих гильз, где он, упираясь в открытый конец гильзы, образует утолщение. С задней стороны ядра соединены второй пластиной держателя из того же материала. Целью такой технологии является в первую очередь обеспечение прочного, осеустойчивого соединения между обеими частями, при этом рабочие элементы получаются весьма громоздкими.

Чистящие элементы такого типа известны также для зубных щеток и метел (US 5040260, US 5966771). Такие щетки формуют из двух частей. Наконец, известны зубные щетки (US 1924152, US 2139242, DE 826440, WO 00/64307), где блок щетинок представляет собой сочетание обычных щетинок с признанным чистящим действием и стержне- или штыреобразных чистящих элементов из эластичного резиноподобного пластика.

В основу настоящего изобретения положена задача создать способ и устройство для получения щеточных изделий, в котором можно было бы использовать известные преимущества технологии литья под давлением при обеспечении качества и потребительских свойств получаемых щеточных изделий на уровне содержащих щетинки, полученные прядением. Поставленная задача решена всей совокупностью признаков, изложенных в формуле изобретения.

Исходя из известного способа, при котором щетинкоподобные рабочие элементы, находящиеся на держателе, получают путем впрыска расплава пластика в формовочные каналы, поставленная задача согласно изобретению решается тем, что:

изготовляют держатель со сквозными отверстиями, действующими подобно прядильным фильерам и;

- отверстия, к которым присоединяют каналы, имеют минимальную ширину ≤3 мм на, по меньшей мере, части своей глубины; причем соотношение между этой шириной и длиной пути прохождения расплава, обусловленное глубиной сквозных отверстий и длиной каналов, составляет ≤1:5;

- а расплав пластика впрыскивают с, по меньшей мере, одной стороны держателя - входной стороны расплава - через отверстия в каналы с образованием щетинок.

Указанное соотношение выбирают предпочтительно меньше/равно 1:10. Нижний предел этого соотношения может быть около 1:250.

Способ согласно изобретению открывает новый путь в производстве щеточных изделий. Опора, на которой находятся щетинки и которая может образовывать само тело щетки или его часть, например, в виде вставки и т.п., одновременно служит одноразовым "приспособлением" для изготовления щетинок путем литья под давлением. Благодаря динамическим силам и трению о стенки, в отверстиях образуется растянутый поток, подобный действующему в прядильной фильере, обладающий относительно большим усилием сдвига в зоне, прилегающей к стенкам. Это вынуждает молекулярную структуру ориентироваться в направлении течения расплавленного или пластифицированного материала, продолжаясь в формовочных каналах для щетинок, где отношение между наиболее узкой частью сквозных отверстий и длиной текущего потока расплава, выбранное в соответствии с изобретением, оптимизирует продольную ориентацию молекул. Это самоупрочнение щетинок за счет ориентации молекулярных цепочек в продольном направлении особенно ярко проявляется у частично кристаллических термопластичных материалов. Более того, в противовес щеточным изделиям, полученным в цельном виде, щеточное изделие в соответствии с изобретением охватывает небольшую часть длины щетинки, а именно ее корень или основание, в держателе, на который щетинка опирается. Эта корневая зона наиболее слаба в смысле жесткости, поскольку молекулы в ней почти или совсем не ориентированы. Такая стабилизация обеспечивает не только повышенную прочность на изгиб, в частности, усталостную прочность на изгиб, но и более высокую прочность на растяжение. По сравнению с известными щетками, изготовленными как цельные изделия, прочность на изгиб щетинки, необходимая при заданном отклонении, может увеличиваться на 40% и более, при этом значительно возрастает модуль упругости. Поскольку существенно увеличивается и прочность на растяжение, щетинки с большим сечением и большой длиной легко удаляются из пресс-формы.

В принципе, способ согласно изобретению применим к обработке всех поддающихся литью пластиков. Однако с учетом требуемых свойств щетинок предпочтительно использовать термопластичные или термоупругие материалы или их смеси (сплавы), поскольку эти пластики также обеспечивают наиболее выраженную ориентацию молекул.

В принципе для держателя может использоваться любой материал, в частности, пластики, отличающиеся по механическим свойствам от материала щетинок, пластики других модификаций, цветов и т.п., а также и непластичные материалы - дерево, металл и другие. Сквозные отверстия можно получать литьем, плавлением, лазерной обработкой, литьем под давлением, перфорированием, сверлением и т.п. в зависимости от материала носителя. Им может быть придано любое расположение. Если отверстия находятся близко друг к другу, что обеспечивается способом согласно изобретению, то и щетинки расположатся более плотно в виде пучков, полос или пакетов. Можно, напротив, делать большие расстояния между отверстиями для размещения в них индивидуальных щетинок, отстоящих дальше друг от друга. Возможно сочетать эти подходы, получая блоки щетинок любой конфигурации. Наконец, сквозные отверстия могут иметь осепараллельный профиль, чтобы придать продольный профиль щетинкам.

В предпочтительном варианте осуществления изобретения сами сквозные отверстия выполнены с таким поперечным и/или продольным сечением, и/или давление впрыска выбирают так, чтобы расплав, проходя через сквозные отверстия, подвергался продольной ориентации молекул, по меньшей мере, в периферийной зоне щетинок, подобно тому, как это происходит при прядении моноволокон щетинок.

На степень продольной ориентации молекул могут влиять сечение и абсолютная глубина отверстий. Чем уже сечение и больше глубина отверстий, тем сильнее сдвиг при литье расплава под давлением. На величину сдвига воздействуют также давление или скорость литья под давлением. Оказалось, что при способе согласно изобретению, чем выше скорость литья под давлением, тем заметнее возрастает прочность на изгиб щетинки, особенно если учесть наименьшую ширину отверстия и отношение между этой шириной и длиной пути, проходимой расплавом.

На сдвиг потока может также влиять форма сквозных отверстий в радиальном и осевом направлении. Если сквозные отверстия имеют фигурное сечение, то усилие сдвига на профилированных участках больше, чем в ядре потока. При сужающемся сечении от стороны впрыска к противоположной стороне кривая скорости становится круче ближе к выходу. Например, коническое или ступенчатое сужение создает растянутый поток, который вытягивает молекулярные цепочки в продольном направлении.

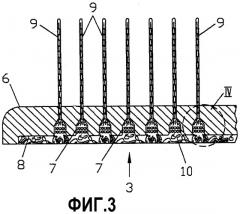

Глубина сквозных отверстий в держателе предпочтительно такова, что отливаемые под давлением щетинки охватываются держателем в той зоне, где продольная ориентация молекул недостаточна. Это, например, зона примыкания щетинок.

Способ согласно изобретению позволяет также отливать под давлением щетинки различной длины так, чтобы концы щетинок в готовой щетке образовывали неплоскую поверхность.

Сквозные отверстия в держателе, действуя подобно прядильным фильерам, создают продольную ориентацию молекул независимо от длины щетинок так, чтобы щетинки разной длины одинаково хорошо вели себя при изгибе и восстанавливались после деформации. Формовочные каналы для щетинок можно изготовлять с высокой точностью, получая заданную топографию готового блока щетинок в соответствии с назначением щетки. В известных щетках, в частности, зубных, такая топография достигается приемами механической обработки, не обеспечивающими высокой точности.

Можно также формовать щетинки путем литья под давлением с получением концов различной формы, подгоняя тем самым работу отдельных щетинок или блока щетинок в целом к конкретным условиям применения.

В другом варианте осуществления способа расплав пластика направляют через сквозные отверстия в кольцевом режиме с целью получения полых щетинок.

В этом случае расплав пластика прокачивают в кольцевом режиме через отверстия в каналы. Получаются полые щетинки с открытым либо закрытым свободным концом. В первом случае они имеют форму каналов, где трение о стенки обеспечивает ориентацию молекул не только по наружным, но и по внутренним стенкам полой щетинки. Полая щетинка может при желании заполняться наполнителями соответственно ее назначению.

Как вариант, после формования и удаления полых щетинок из формы в полости щетинок впрыскивают дополнительно расплав пластика, получая щетинку с ядром, на поверхности которого также обеспечена продольная ориентация молекул благодаря усилию сдвига на входе в полую щетинку и трению о ее внутреннюю стенку.

Таким образом, получают составную щетинку, в которой пластиковые материалы подбирают опять-таки соответственно назначению. Ядро, заполняющее полую щетинку, может состоять, например, из недорогого и/или жесткого на изгиб материала, наружная поверхность которого отвечает назначению щетки, например, служит рабочим слоем для усиления полирующего или шлифующего действия. Наружная поверхность может также образовывать более мягкий рабочий слой. Когда этот слой изнашивается, внутреннее ядро обнажается и служит индикатором износа, особенно если ядро и оболочка имеют разные цвета. Внутреннюю стенку полой щетинки или впрыснутое ядро можно также делать профилированными для улучшения адгезии. Увеличение поверхности ведет также к усиленному трению расплава о стенки, что дополнительно способствует продольной ориентации молекул.

Полую щетинку можно выполнять с отверстиями, через которые затем впрыскивают дополнительный расплав с образованием отходящих от стенки щетинки выступов. Тогда на поверхности щетинки образуются различные структуры в зависимости от формы выступов и выбора материала. Выступы могут иметь форму шишки, пальца или нити. При правильном подборе размеров эти отверстия также действуют подобно прядильным фильерам.

Можно также сначала экструдировать ядро щетинки, а затем, по меньшей мере, частично окружить его впрыскиваемым расплавом пластика, получая полую щетинку.

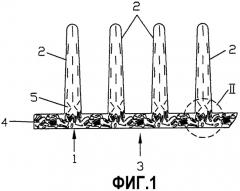

В еще одном предпочтительном варианте осуществления изобретения на стороне подачи расплава в держателе выполняют, по меньшей мере, одно углубление, и, по меньшей мере, одно отверстие, отходящее от этого углубления к противолежащей стороне, а затем под давлением заполняют это углубление, по меньшей мере, частично расплавом пластика, образуя щетинки.

Это создает соответствующий запас расплава для подачи под повышенным давлением дополнительного расплава в щетинки по мере необходимости. Кроме того, таким образом, задние части щетинок полностью или частично соединяются между собой и прочно фиксируются против сил выдергивания. Поскольку щетинки не приварены к стенкам отверстий, любые силы выдергивания передаются на этот запас пластика на задней стороне держателя и поглощаются им. Углубление может быть выполнено с большой поверхностью на стороне держателя, противоположной щетинкам, или в виде каналов на некотором расстоянии друг от друга, образуя решетчатую конструкцию, ведущую к отверстиям. После впрыска материала щетинок задние участки щетинок соединяются между собой посредством гибких полос или решеток в углублении. Поскольку, как правило, только щетинки должны изготовляться из высококачественного пластика, получается экономичная конструкция, выполняющая также и декоративную функцию на обратной стороне держателя.

В другом варианте объемный, например, по меньшей мере, частично цилиндрический держатель снабжают отверстиями, действующими подобно прядильным фильерам, и экструдируют расплав пластика для щетинок через эти отверстия изнутри.

Это позволяет изготовлять щеточные изделия со сводчатым держателем, причем в противоположность механическим методам крепления, можно добиться точного выравнивания и взаиморазмещения щетинок, а при желании также получить требуемую топографию концов щетинок.

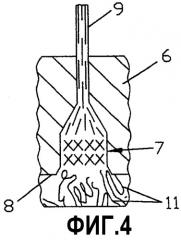

В соответствии с одним из вариантов осуществления способа, держатель выполняют в виде отрезка трубки, и расплав пластика для щетинок впрыскивают через отверстия изнутри.

Это позволяет получать круглые щетки, щетки для ресниц и т.п. с любой топографией поверхностей щетинок, которые могут иметь различную длину. С помощью известных приемов осуществить это в достаточной степени на круглых щетках было невозможно.

Если закрыть отрезок трубки с одного конца, то способом согласно изобретению можно получать туалетные щетки, щетки для мытья бутылок и т.п.

Полое пространство, образованное объемным держателем, можно, по меньшей мере, частично заполнять расплавом пластика для щетинок. Если держатель имеет малое поперечное сечение, как в случае щеток для ресниц, держатель можно заполнять полностью, чтобы получить массивное изделие. При больших сечениях можно заполнять лишь отдельные участки, испытывающие наибольшие нагрузки. Можно также придавать частичному наполнению пластиком форму упрочняющих ребер и т.п. или каналов для подачи или отвода материала между щетинками.

Держатель предпочтительно получают из пластика литьем под давлением. Его можно изготовить заранее и поместить в пресс-форму, снабженную каналами.

В ином предпочтительном варианте осуществления способа держатель и щетинки получают многокомпонентным литьем под давлением, в котором после отливки под давлением держателя с отверстиями подают под давлением через отверстия расплав пластика для щетинок.

Таким образом, можно изготовить держатель и щетинки в одной пресс-форме. Во многих случаях они образуют цельную щетку. При желании можно получать держатель с материалом для щетинок в многокомпонентном экструдере или в две или более стадий литья под давлением, с тем, чтобы покрыть также и заднюю сторону держателя щетинок с целью получения тела щетки больших размеров или одновременного изготовления ручки, рукоятки и т.п. Тело держателя и щетинки можно получать из разных пластиков с наполнителями или без, или из пластиков различного цвета.

Отверстия в держателе могут быть выполнены соосно с каналами или под углом к ним так, чтобы придать щетинкам любую требуемую ориентацию относительно тела готовой щетки.

Предпочтительно отверстиям придают коническое сечение от стороны ввода расплава к противоположной стороне, желательно ступенчатое, чтобы получить профиль потока расплава по типу прядильной фильеры.

Отверстия могут также снабжаться входными откосами на стороне ввода расплава, чтобы расширить и стабилизировать корень щетинки внутри держателя и в то же время получить растянутый поток.

Более того, отверстия могут быть снабжены буртиками на стороне ввода расплава и/или на противоположной стороне, где внутренний буртик вместе с пластиком, заполняющим углубление, позволяет углубить ножку щетинки, тогда как наружный буртик облегчает связывание материала щетинок и держателя по большей длине. То и другое обеспечивает усилие сдвига на большей длине внутри держателя.

Отверстия в держателе предпочтительно имеют продольный и/или поперечный профиль. Это позволяет получать профилированную наружную рабочую поверхность щетинки в зависимости от назначения щеточного изделия. Увеличенная площадь поверхности также создает большее трение о стенки и тем самым - усилие сдвига.

Держатель может состоять из одного или, по меньшей мере, в некоторых местах, нескольких слоев, либо может быть изготовлен из поверхностных сегментов из различных материалов. Он может быть плоским или иметь любую кривизну.

Щетинки также можно получать из, по меньшей мере, двух различных пластиков.

В предпочтительном варианте осуществления изобретения сквозные отверстия в держателе выполнены в соответствии с размещением щетинок в готовом блоке щетинок щеточного изделия, причем, как отмечалось выше, можно выбирать расположение в виде пучков, полос, пакетов или отдельных щетинок либо их различных сочетаний.

В следующем предпочтительном варианте осуществления изобретения щетинки, впрыскиваемые под давлением через держатель, затем вытягивают, что само по себе известно для стержневидных рабочих элементов (DE 2155888). Это можно осуществить сразу после впрыска еще внутри пресс-формы путем соответствующей перемены частей формы, либо же при следующей после выброса операции. За счет удлинения под воздействием растягивающего усилия происходит дальнейшая продольная ориентация молекул. Кроме того, знакопеременные изгибающие силы позволяют повысить гибкость щетинок, способствуя ориентации молекул. Тем самым создается запас прочности на изгиб при последующей эксплуатации щетинок.

Чтобы облегчить вытягивание путем приложения растягивающих усилий, можно впрыскивать выступы, например, утолщения на концах щетинок. Вытягивание осуществляется растягивающими силами в промежутке между держателем и выступом, что позволяет одновременно деформировать утолщения, совмещая их со щетинками. Возможно также экструдировать выступы, которые соединяют между собой все или некоторые щетинки, а затем отделяются. Вытягивание можно осуществлять в одну или несколько стадий с тем, чтобы уменьшить растягивающие силы на каждой из стадий. Можно ограничивать вытягивание отдельными участками щетинки.

Вместо вытягивания или в дополнение к нему можно осуществлять стабилизацию - термическую, химическую либо путем модифицирования пластика. Полученные литьем под давлением щетинки тем самым обретают стабильность на уровне экструдированных или выпряденных щетинок.

Если держатель и щетинки выполнены из одного пластика, то можно регулировать процесс литья под давлением таким образом, чтобы щетинки приваривались к держателю. Это возможно и в случае применения разных пластиков, обладающих достаточным сродством друг к другу. Тогда материалы держателя и щетинок подбирают или модифицируют с тем, чтобы они отвечали соответствующим требованиям, причем для щетинок обычно применяют термопласты более высокого качества. При приваривании или при плавлении щетинок к держателю получают соединение без зазоров. Такая щетка удовлетворяет самым высоким гигиеническим требованиям, предъявляемым, например, к зубным, терапевтическим щеткам или щеткам, служащим для обработки пищевых продуктов. Дополнительным преимуществом может быть изготовление щетинок и/или держателя из пластика с антибактериальными свойствами.

По меньшей мере, щетинки могут быть изготовлены из пластика, который воздействует на их химические, физические, механические или потребительские свойства. Такой пластик может иметь наполнитель в виде, например, частиц, волокон и т.п. Волокна в расплаве также вытягиваются в продольном направлении при впрыске через отверстия, тем самым дополнительно усиливая самоупрочнение щетинки за счет ориентации молекул. Волокна или наполнители могут состоять из того же полимера, что и расплав, и их можно примешивать к полимеру расплава или модифицировать, чтобы повысить точку плавления так, что они остаются в расплаве в твердом состоянии и структурируют поверхность щетинки. Если точки плавления материалов щетинок и волокон близки, улучшается связь между ними за счет поверхностного расплавления. Стабилизирующее действие волокон особенно велико, если они получены из пряденого моноволокна.

Изобретение также относится к устройству для получения щеточных изделий с, по меньшей мере, одним держателем и расположенными на нем щетинками из пригодного для литья пластика, содержащему пресс-форму с входным каналом для расплава пластика, соединительного пространства для держателя и формовочных каналов, отходящих от указанного пространства, в которые впрыскивается расплав. Известно устройство подобного типа для литья изготовляемых за одно целое держателя и щетинкоподобных рабочих элементов (GB 2151971 А).

В соответствии с первым вариантом осуществления изобретения такое устройство отличается тем, что держатель с отверстиями, выполненными аналогично прядильным фильерам и имеющими минимальную ширину на, по меньшей мере, части своей длины, меньше/равной 3 мм, вставляется в полость, к которой примыкают сквозные отверстия, так, что сквозные отверстия совмещаются с формовочными каналами и связывают формовочные каналы с каналом подачи для экструдирования расплава пластика в формовочные каналы, причем отношение между наименьшей шириной сквозных отверстий и суммарной длиной каналов и глубиной сквозных отверстий меньше/равно 1:5, предпочтительно меньше/равно 1:10-1:250.

Отверстия в держателе из любого материала выполнены литьем, литьем под давлением или механической обработкой, и держатель вставляется в полость пресс-формы так, что отверстия расположены перед каналами и предпочтительно прямо совмещены с ними, образуя связь между каналом подачи расплава пластика и формовочными каналами для щетинок. В цикле впрыска расплав поступает из канала подачи в полость пресс-формы и через отверстия держателя в формовочные каналы. Молекулы расплава или пластифицированного материала в отверстиях ориентируются в продольном направлении благодаря их свойствам прядильных фильер. Корневая часть щетинок с менее выраженной ориентацией и, соответственно, меньшей прочностью на изгиб и растяжение, примыкает к держателю.

В другом устройстве согласно изобретению часть многоместной пресс-формы содержит второй канал подачи расплава пластика, открывающийся в полость пресс-формы для экструдирования держателя со сквозными отверстиями, действующими аналогично прядильным фильерам, и несколькими подвижными шпильками, соответствующими количеству отверстий, которые на первой стадии впрыска проникают через полость для держателя и закрывают формовочные каналы и которые выводятся из полости на второй стадии литья под давлением. На первой стадии отливается под давлением держатель с отверстиями. После удаления шпилек на второй стадии отливаются под давлением щетинки через открывшиеся отверстия.

Либо можно предусмотреть средство для перемещения держателя, отлитого под давлением в полость пресс-формы, в положение, при котором отверстия почти соосно совмещаются с формовочными каналами и связывают формовочные каналы с каналом подачи с целью впрыска расплава пластика в формовочные каналы.

В третьем варианте вначале в полости пресс-формы отливается под давлением держатель, возможно, в несколько стадий, а затем он устанавливается перед второй пресс-формой, содержащей формовочные каналы для щетинок, после чего через держатель подается под давлением расплав для получения щетинок.

Во всех указанных вариантах выполнения устройства держатель состоит из пригодного для литья пластика и выполнен с отверстиями, аналогичными прядильным фильерам, сформован в соответствующей полости пресс-формы и затем, как в известном процессе многокомпонентного литья под давлением, второй пластик для щетинок подается под давлением в ту же пресс-форму или в дополнительную пресс-форму после перемещения держателя или пресс-формы с держателем. Таким образом при соответствующем расчете установки для литья под давлением удается добиться высокой ритмичности цикла. Если пластиковые материалы держателя и щетинок обладают достаточным сродством, они свариваются друг с другом в зоне отверстий. В любом случае сквозные отверстия обладают минимальной шириной на, по меньшей мере, части своей длины, которая меньше/равна 3 мм, а отношение этой ширины к сумме глубин отверстий и длин формовочных каналов меньше/равно 1:5, предпочтительно ≤1:10. При этом достигаются те же преимущества, что и в вышеописанном устройстве.

Во всех вариантах устройства можно предусмотреть выполнение в держателе, по меньшей мере, одного углубления на стороне канала подачи, откуда начинаются отверстия, принимающего часть расплава пластика для щетинок.

Либо держатель заранее изготовляется с углублением и затем вставляется в полость пресс-формы, либо углубление делается в держателе в ходе подачи под давлением первого компонента. При последующем литье под давлением щетинок углубление, по меньшей мере, частично заполняется вторым компонентом, образующим щетинки, так что щетинки у своих оснований соединяются между собой. Здесь под "углублением" имеется в виду полость любого типа, служащая для соединения щетинок. Оно может полностью охватывать задние части всех щетинок либо состоять, по существу, из отдельных мостиков, или из мостиков, расположенных в виде решетки и соединяющих щетинки. Запас расплава в углублении может подавать дополнительный расплав к щетинкам при приложении дополнительного давления к пресс-форме. В твердом состоянии он обеспечивает своего рода соединение с геометрическим замыканием между щетинками и держателем и воспринимает, по меньшей мере, часть сил вытягивания, воздействующих на щетинку. Он также может вместе с держателем образовывать тело щетки. Поскольку держатель зажат в пресс-форме, расплав пластика для щетинок можно впрыскивать под высокими давлениями, даже когда держатель еще не застыл или выполнен из податливого пластика, например, эластомера, поскольку аналогичные прядильным фильерам отверстия сохраняют свою форму.

Кроме того, по меньшей мере, у части формовочных каналов сечение их устьев, обращенных к держателю, может сужаться на конус относительно сечения соответствующего отверстия, что ведет к дополнительному обжатию потока расплава и, соответственно, продольному ориентированию молекул.

Формовочные каналы могут иметь различную длину, чтобы получать фигурную рабочую поверхность на концах щетинок готового блока щетинок. При необходимости отверстия могут находиться на различных расстояниях друг от друга и иметь различные сечения, что позволяет получать более или менее плотное расположение щетинок, если требуется, с различной прочностью в готовом блоке щетинок.

Очертания концов формовочных каналов могут различаться, например, могут быть более или менее сферичными или заканчиваться острием. Формовочный канал может также заканчиваться несколькими тонкими капиллярными каналами для получения пальчиковых щетинок.

В следующем варианте устройства формовочные каналы открываются своими концами в расширенную полость с образованием головки щетинки увеличенного сечения или выступа на конце щетинки. В последнем случае предусмотрено средство для увеличения расстояния между держателем и выступом, чтобы после отливки под давлением растягивать впрыскиваемые через держатель щетинки.

Подобно вытягиванию моноволокон устройство согласно изобретению позволяет улучшать качество литых щетинок после их формования путем увеличения продольной ориентации молекул полимера за счет последующего вытягивания всей или части длины щетинки. Это придает щетинке отличную прочность на изгиб, прежде всего, усталостную прочность на изгиб при одновременном повышении модуля упругости. Тем самым даже литые щетинки сохраняют форму после длительной эксплуатации. Улучшается также поверхностная прочность, и даже локализованные внешние силы при пользовании не вызывают дефектов поверхности, способных привести к поломке. Это особенно относится к кристаллическим или частично кристаллическим полимерам, а в соответствующей степени и к более или менее аморфным полимерам.

В особо предпочтительном варианте осуществления изобретения средство для увеличения расстояния представляет собой средство для открывания и закрывания пресс-формы для литья под давлением. В зависимости от требуемого или возможного удлинения щетинки и от величины ее сечения, большая или меньшая часть длины хода открывания пресс-формы может использоваться для вытягивания. После вытягивания выступы на концах щетинки, образовавшиеся при литье под давлением, отделяются и удаляются. Свободные концы щетинок можно подвергать механической обработке, например, шлифованию, либо скруглять или затачивать на конус иным образом. Если выступы образованы только на одном конце каждой отдельной щетинки, их также можно деформировать заподлицо со щетинкой при вытягивании.

В еще одном предпочтительном варианте осуществления изобретения в стенках полости пресс-формы, противоположных формовочным каналам, выполнены шпилькообразные ползунки, которые могут вводиться через отверстия держателя в формовочные каналы без контакта с их стенками, образуя кольцевые пространства между собой и отверстием, и отводиться после ввода под давлением расплава пластика через кольцевое пространство с образованием полых щетинок, причем формовочные каналы и/или шпильки выполнены и расположены относительно друг друга так, что полые щетинки получаются открытыми или закрытыми.

На второй стадии литья под давлением в полую щетинку или ее часть вводится дополнительный расплав пластика, и получается щетинка с ядром.

Подобные прядильным фильерам отверстия в держателе предпочтительно совмещаются по оси с формовочными каналами пресс-формы. Они также могут подводиться под углом по отношению к соответствующим сквозным отверстиям держателя. Возможны сочетания того и другого.

В следующем предпочтительном варианте осуществления изобретения полость для отливки держателя со сквозными отверстиями содержит формовочные элементы для образования удлиняющих откосов, которые создаются с одной или обеих сторон отверстий так, что получаются удлиненные сквозные отверстия или входные и/или выходные уклоны отверстий. Это служит в первую очередь для обеспечения нужного направления потока с достижением требуемой продольной ориентации молекул. Особенно в тонких держателях они также увеличивают длину закрепления щетинок в держателе.

Сквозные отверстия и формовочные каналы могут быть продольно и/или поперечно профилированы. Продольное профилирование служит для придания щетинке соответствующей формы и для увеличения усилия сдвига. Поперечное профилирование в сквозных отверстиях предназначено для улучшения прикрепления основания щетинки, а в формовочных каналах - для придания щетинке соответствующей формы.

Сечение формовочных каналов предпочтительно непрерывно сужается к концу, чтобы придать щетинке углы сгиба, которые изменяются по длине. Это также облегчает удаление щетинок из пресс-формы.

Формовочные каналы могут сужаться к концу непрерывно либо ступенчато. Каждая ступень создает растянутый поток, что способствует выравниванию молекул. Готовая щетинка приобретает ступенчатые оч