Способ приготовления катализатора и способ изомеризации н- парафинов с использованием этого катализатора

Иллюстрации

Показать всеИзобретение относится к способу изомеризации н-парафинов и может найти широкое применение в химической, нефтехимической и нефтеперерабатывающей отраслях промышленности. Описан способ приготовления катализатора для изомеризации н-парафинов на основе кристаллических элементоалюмофосфатов со структурой типа AlPO-31 (АТО) путем приготовления водной реакционной смеси, содержащей источник алюминия, фосфорную кислоту и один или более источника заменяющего элемента, а также органическое структурообразующее соединение, с последующей кристаллизацией приготовленной смеси в гидротермальных условиях, необходимых для образования кристаллов со структурой AlPO-31, с дальнейшим выделением твердого продукта кристаллизации и введением в него модифицирующего металла VIII группы Периодической системы. Структурообразующее соединение представляет собой ди-н-пентиламин или смесь ди-н-пентиламина с другими ди-н-алкиламинами. Замещающим элементом является хотя бы один элемент, выбранный из следующего ряда: магний, цинк, кремний, кобальт, марганец, никель, кадмий. Описан способ изомеризации н-парафинов при повышенной температуре и давлении водорода, в котором в качестве катализатора используют катализатор, приготовленный описанным выше способом. Технический результат - высокая активность катализатора, высокая селективность в отношении образования изомерных продуктов. 2 н. и 2 з.п.ф-лы, 3 табл., 1 ил.

Реферат

Изобретение относится к способу изомеризации н-парафинов и может найти широкое применение в химической, нефтехимической и нефтеперерабатывающей отраслях промышленности.

Известно, что в качестве катализаторов этого процесса используют кристаллические микропористые материалы, а именно алюмофосфаты с цеолитоподобной структурой типа AlPO-31, которая по классификации Структурной комиссии Международной Цеолитной Ассоциации обозначается, как АТО.

Известно, что кристаллические алюмофосфаты и замещенные алюмофосфаты, обладающие микропористой цеолитоподобной структурой, используют в качестве адсорбентов и катализаторов в ряде процессов, связанных с превращением углеводородного сырья. Так, известен ряд процессов гидроконверсии различного углеводородного сырья с использованием различных силикоалюмофосфатов, модифицированных металлами VIII группы, преимущественно платиной (Пат. США №№4710485, B 01 J 27/18, 1987; 5135638, С 10 G 7/16, 1992; 5139647, C 10 G 11/04, 1992; 5149421, C 10 G 11/02, 1992; 5246566, C 10 G 47/16, 1993; 5413695, C 10 G 73/02, 1995; 6143940, C 10 G 55/04, 2000).

Приготовление и характеристические признаки кристаллических микропористых силикоалюмофосфатов детально описываются в пат. США №4440871, B 01 J 27/14, 1984. Эти силикоалюмофосфаты имеют трехмерную микропористую кристаллическую структуру, состоящую из вершиносвязанных тетраэдров PO4/2, AlO4/2 и SiO4/2. В соответствии с этим патентом существует достаточно большое количество различных микропористых силикоалюмофосфатных структур, каждая из которых характеризуется индивидуальными признаками рентгенографического анализа и адсорбционными данными. Кристаллические силикоалюмофосфаты обычно обозначаются термином SAPO, а каждая из различных кристаллических структур имеет свой собственный номер. Так, например, пат. США №4440871 описывает методы синтеза различных силикоалюмофосфатов, например SAPO-5, SAPO-11, SAPO-31, SAPO-37, SAPO-40, SAPO-41 и др. В примерах, посвященных приготовлению материала SAPO-31, обладающего структурой АТО, показано, что одновременно с целевым материалом наблюдается образование примесной побочной фазы.

Известен ряд способов, описывающих гидроизомеризацию н-парафинов, входящих в состав различных углеводородных фракций, с помощью микропористых силикоалюмофосфатов (Пат. США №№5246566, C 10 G 047/16, 1993; 6204426, С 07 С 005/22, 2001). Чаще всего в качестве катализаторов для этой реакции используют следующие силикоалюмофосфаты, содержащие соединения металлов с гидрирующей функцией: SAPO-11, SAPO-31 или SAPO-41. Преимущество этих катализаторов перед другими катализаторами, обладающими кислыми свойствами, например цеолитами, заключается в высокой активности, низкой крекирующей способности и высокой селективности в отношении образования изомерных продуктов, в частности моно-метилзамещенных изомеров. Наиболее часто в качестве катализатора гидроизомеризации н-парафинов используют катализатор Pt-SAPO-11. В большинстве случаев способ приготовления этого силикоалюмофосфата основывается на способе, описанном в пат. США №4440871. Однако в связи с тем, что в вышеприведенных патентах превращению подвергаются довольно специфические виды сырья (коммерческие дизельные фракции, коммерческие газойли), сравнить активности используемых катализаторов с предлагаемыми в настоящем изобретении не представляется возможным.

Наиболее близким к предлагаемому изобретению является выбранный в качестве прототипа способ изомеризации парафинов (Пат. США №4710485, B 01 J 027/18, 1987). В соответствии с данными, приведенными в этом патенте, изомеризацию парафинов С8 осуществляют с помощью катализатора Pt-SAPO-11, приготовленного по способу, очень близкому к способу, описанному в пат. США №4440871. Отмечается, что до каталитических испытаний катализатор Pt-SAPO-11 подвергают предсульфидированию в токе сероводорода. Известно, что эта процедура является обычной для катализаторов, модифицированных металлами VIII группы, и проводится с целью снизить реакцию крекинга исходного сырья. Изомеризацию модельного сырья, представляющего смесь н-октана и 2,2,4-триметилпентана в молярном отношении 1/1, проводят при температуре реакции 330-340°С, давлении 50 атм, молярном отношении водород/углеводород = 16. При этом конверсия н-октана при указанных условиях не превышает 38-39 мас.%, а основными продуктами реакции являются изомерные октаны. Однако в сравнении с приведенными данными по конверсии этого же исходного сырья на цеолитах и аморфном алюмосиликате катализатор Pt-SAPO-11 проявляет хорошую активность в конверсии сырья и высокую селективность в отношении образования изомерных продуктов.

Недостатками указанного способа изомеризации н-парафинов является невысокая активность катализатора Pt-SAPO-11 в превращении н-парафинов и необходимость проведения стадии предсульфидирования для подавления реакции крекинга исходного сырья для повышения селективности в отношении целевых продуктов.

Изобретение решает задачу создания улучшенного способа изомеризации н-парафинов, характеризующегося повышенной активностью приготовленных катализаторов.

В соответствии с предлагаемым изобретением изомеризацию н-парафинов осуществляют на замещенных алюмофосфатах со структурой АТО, модифицированных соединениями металлов, обладающих гидрирующей функцией. При этом высокая активность приготовленных катализаторов в изомеризации н-парафинов не приводит к увеличению выхода побочных продуктов реакции в результате крекинга, а селективность по изомерным продуктам, в том числе по моно-метилзамещенным продуктам реакции остается высокой.

Поставленная задача решается использованием в качестве катализатора микропористых элементоалюмофосфатов со структурой АТО. Высокая активность предлагаемых катализаторов определяется введением в алюмофосфатную кристаллическую решетку АТО дополнительных элементов, выбранных из ряда: магний, цинк, кремний кобальт, марганец, никель, кадмий. Использование органического структурообразующего соединения, представляющего собой ди-н-пентиламин индивидуально или в смеси с другими ди-н-алкиламинами с содержанием атомов углерода в алкильной группе 3-6, при соотношении ди-н-пентиламина к общей сумме ди-н-алкиламинов в смеси - 0,06-1,0, 1.1.

Способ приготовления катализатора для изомеризации парафинов нормального строения на основе кристаллических элементоалюмофосфатов с цеолитоподобной структурой типа AlPO-31 (АТО) заключается в приготовлении водной реакционной смеси, содержащей источники алюминия, фосфорную кислоту, один или более источника замещающего элемента, а также органическое структурообразующее соединение и имеющей общий состав, выраженный в терминах мольных отношений:

R/Al2О3 = 0.5-2.0,

Р2O5/Al2O3 = 0.8-1.2,

МОх/Al2O3 = 0.05-1.5,

Н2O/Al2O3 = 15.0-200,

где R - органическое структурообразующее соединение, М - замещающий элемент, выбранный из ряда: магний, цинк, кремний, кобальт, марганец, никель, кадмий, х = 1 или 2,

с последующей кристаллизацией приготовленной смеси в гидротермальных условиях, необходимых для образования цеолитоподобных кристаллов со структурой типа AlPO-31, с дальнейшим выделением твердого продукта кристаллизации и введением в него модифицирующего металла VIII группы Периодической системы, при этом органическое структурообразующее соединение представляет собой ди-н-пентиламин или смесь ди-н-пентиламина с другими ди-н-алкиламинами с содержанием атомов углерода в алкильной группе 3-6, причем соотношение ди-н-пентиламина к общей сумме диалкиламинов в смеси составляет 0,06-1,0.

В качестве модифицирующего металла VIII группы Периодической системы используют платину и/или палладий в количестве не более 10 мас.%.

Изобретение описывает способ изомеризации н-парафинов при повышенной температуре и давлении водорода в присутствии катализатора, представляющего собой кристаллический элементоалюмофосфат с цеолитоподобной структурой типа AlPO-31 (АТО), модифицированный металлом VIII группы Периодической системы, полученный описанным выше способом.

Способ проводят при температуре не выше 400°С, давлении не более 100 атм, массовой скорости подачи сырья не более 10 ч-1, молярном отношении водород/углеводороды не более 50.

Предлагаемое изобретение описывает способ получения кристаллического микропористого элементоалюмофосфатного материала со структурой АТО, не содержащего побочных кристаллических фаз. Чистота образующегося материала определяется отсутствием на порошковых рентгенограммах полученных образцов как в исходной после синтеза органической форме, так и в прокаленной форме, рентгенографически определимых рефлексов от других кристаллических фаз. Поскольку в качестве побочной фазы при синтезе материалов со структурой АТО чаще всего образуется материал со структурой AEL, то чистота целевого материала может определяться по отсутствию диффракционных рефлексов, являющихся характеристическими для материала со структурой AEL. Этими характеристическими рефлексами являются таковые, имеющие на рентгенограммах величины углов отражения 2theta = 9,5; 15,8; 21,2±0,2°. Рефлексы с величинами таких углов отсутствуют на рентгенограммах фазовочистых образцов со структурой АТО. Таким образом, способ приготовления материалов со структурой АТО в соответствии с настоящим изобретением позволяет получать образцы со структурой АТО, рентгенограммы которых имеют рефлексы, относящиеся только к целевой фазе, т.е. позволяет получать фазовочистые образцы.

В соответствии с предлагаемым изобретением фазовочистые материалы со структурой АТО приготавливают с помощью гидротермальной кристаллизации исходной реакционной смеси, содержащей источники алюминия, фосфора, по крайней мере, одного из замещающего элемента (магний, цинк, кремний, кобальт, марганец, никель, кадмий), а также органического структурообразующего соединения, представляющего собой ди-н-пентиламин индивидуально или в смеси с другими ди-н-алкиламинами с содержанием атомов углерода в алкильной группе 3-6, при соотношении ди-н-пентиламина к общей сумме ди-н-алкиламинов в смеси 0,06-1,0.

Реакционную смесь помещают в автоклав и нагревают в гидротермальных условиях, т.е. при температуре не менее 100°С, вплоть до 250°С, и выдерживают при этих условиях не менее 2 ч, вплоть до 14 дней. В целом, условия гидротермального синтеза должны способствовать образованию кристаллов, обладающих структурой АТО. Наиболее оптимальными условиями для получения качественного материала со структурой АТО являются температура кристаллизации 140-220°С, а длительность кристаллизации 24-200 ч. Для ускорения кристаллизации возможно использование таких известных приемов, как старение исходной реакционной смеси или проведение кристаллизации при перемешивании реакционной смеси. После окончания кристаллизации твердый продукт отделяют с помощью известных способов, таких как фильтрация или центрифугирование.

После окончания кристаллизации фазовочистый материал со структурой АТО отделяют от раствора, промывают водой и высушивают на воздухе. В результате кристаллизации приготовленный продукт содержит в своей пористой системе органическое соединение. Для удаления этого соединения и очистки системы пор материала применяют прокаливание полученного материала при температурах до 700°С.

Чистый материал со структурой АТО кристаллизуется при следующих мольных соотношениях компонентов исходной реакционной смеси:

R/Al2О3 = 0.5-2.0,

Р2О5/Al2О3 = 0.8-1.2,

МОx/Al2O3 = 0.05-1.5,

Н2O/Al2O3 = 10-200.

В качестве органического структурообразующего соединения (R), обеспечивающего получение чистого материала со структурой АТО, используют ди-н-пентиламин или смесь ди-н-пентиламина с другими органическими ди-н-алкиламинами (где количество углеродных атомов в алкильной группе 3-6) в соотношении ди-н-пентиламин/сумма всех ди-н-алкиламинов = 0,06-1,0. Использование такого специфического структурообразующего соединения исключает использование разнообразных способов, замедляющих образование других кристаллических фаз. В качестве дополнительного замещающего элемента используют, по крайней мере, один элемент из следующего ряда: магний, цинк, кремний, кобальт, марганец, никель, кадмий.

Таким образом, использование ди-н-пентиламина или смеси ди-н-пентиламина и других ди-н-алкиламинов в качестве органического структурообразующего соединения приводит к образованию чистого материала со структурой АТО в широком интервале химического состава исходной реакционной смеси и условий ее гидротермальной кристаллизации. При этом в качестве источника фосфора для приготовления материалов со структурой АТО обычно используют концентрированную фосфорную кислоту. В качестве источника алюминия можно использовать различные гидратированные оксиды алюминия, гидроксиды алюминия, алкоголяты алюминия и т.д. В качестве источника кремния можно использовать различные формы аморфного диоксида кремния или органические соединения кремния. В качестве источников других металлов можно использовать их соли или оксиды.

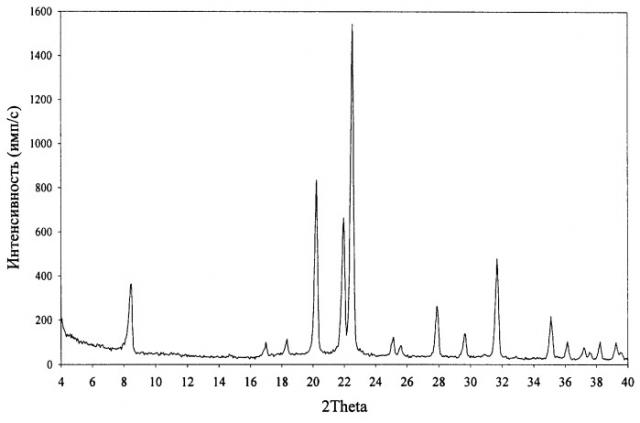

Приготовленный таким образом материал со структурой АТО, как в синтезированной форме, так и после прокаливания при температурах до 700°С, имеет характеристический набор рентгенографических рефлексов, соответствующих материалу со структурой типа АТО (в соответствии с обозначением структурной комиссии Международной Цеолитной Ассоциации).

Характерная порошковая дифрактограмма синтезированного по предлагаемому способу материала со структурой АТО представлена на чертеже.

Рентгеновские диффракционные данные получают на автоматическом диффрактометре HZG-4c с использованием медного излучения (λ = 1.54178 ), графитового монохроматора и сцинциляционного счетчика. Запись дифракционных данных производят сканированием с шагом 0,05 градуса в шкале 2 theta, где theta - брэгговский угол, а время счета на каждом шаге составляло 3 секунды. Величины углов 2 theta и относительные интенсивности рефлексов приведены в Таблице 1. Как видно из чертежа и из данных, приведенных в Таблице 1, на рентгенограмме отсутствуют рефлексы, указывающие на наличие побочных примесных фаз.

Для получения катализатора гидроизомеризации н-парафинов в состав элементоалюмофосфатного материала вводят гидрирующий компонент - металл, обладающий гидрирующими функциями (платина, палладий, никель, кобальт, хром и др.). Количество такого гидрирующего компонента обычно составляет 0,01-10 мас.%. Наиболее предпочтительными металлами для осуществления реакции гидроизомеризации н-парафинов являются платина и палладий. Методы введения активного металла в состав элементоалюмофосфата могут быть разными, наиболее часто применяют пропитку по влагоемкости, ионный обмен или окклюзию во время процесса приготовления исходного материала.

Основным отличительньм признаком предлагаемого способа является то, что гидроизомеризация н-парафинов осуществляют с помощью замещенных алюмофосфатов со структурой АТО, не содержащих примесных кристаллических фаз. При этом высокая активность приготовленных катализаторов определяется оптимальными структурными и поверхностными свойствами образцов вследствие того, что материалы со структурой АТО, приготовленные в соответствии с предлагаемым изобретением, синтезируют в присутствии органического структурообразующего соединения, представляющего собой ди-н-пентиламин индивидуально или в смеси с другими ди-н-алкиламинов с содержанием атомов углерода в алкильной группе 3-6, причем соотношение ди-н-пентиламина к общей сумме ди-н-алкиламинов в смеси составляет 0,06-1,0, что позволяет получать чистые материалы со структурой АТО в широких интервалах состава исходной реакционной смеси и условий проведения гидротермальной кристаллизации, а также позволяет контролировать как фазовую чистоту получаемого кристаллического продукта, так и его каталитические свойства.

Технический эффект предлагаемого способа заключается в том, использование замещенных алюмофосфатов со структурой АТО, приготовленных с помощью ди-н-пентиламина индивидуально или в смеси с другими ди-н-алкиламинами, позволяет готовить высокоактивные катализаторы, по сравнению с обычно применяемым в подобных реакциях системы на основе силикоалюмофосфата со структурой SAPO-11, для гидроизомеризации н-парафинов. При этом селективность в отношении образования изомерных продуктов и, в частности, моно-метилизомеров остается высокой. Кроме того, для повышения селективности в отношении образования целевых изомерных продуктов не требуется проводить специальную стадию предсульфидирования катализатора. Свойства приготовленных образцов иллюстрируются модельной реакцией - превращением н-октана, которые приведены далее в примерах и в Таблице 3.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (сравнительный). Катализатор Pt-SAPO-11 готовят в соответствии с примером 2 пат. США №4710485, взятого в качестве прототипа. 5,78 г 85 мас.% фосфорной кислоты разбавляют 3,0 г дистиллированной воды. К этой смеси медленно добавляют 10,21 г изопропилата алюминия. Смесь выдерживают в ледяной бане для отвода тепла от протекающей реакции и хорошо перемешивают. Затем к образованной смеси добавляют 2,61 г силиказоля Ludox AS-30 (водный раствор 30 мас.%. SiO2) и 0,4 г воды, полученную смесь хорошо перемешивают. После этого добавляют 2,28 г ди-н-пропиламина, конечную смесь дополнительно хорошо перемешивают. Приготовленный продукт выдерживают в автоклаве в течение 5 дней при 165°С. Твердый продукт фильтруют, промывают избытком воды, высушивают при 120°С в течение 12 ч и прокаливают в воздухе при 540°С в течение 6 ч. Рентгенографический анализ прокаленного продукта показывает полное его соответствие материалу SAPO-11, описанному в пат. США №4440871. По данным химического анализа содержание платины в образце составило 0,6 мас.%.

После формования с оксидом алюминия (псевдобемит) из приготовленного материала готовят экструдаты, которые высушивают и прокаливают при 540°С в течение 8 ч. После этого в состав катализатора из водного раствора пропиткой вводят нитрат тетраммина платины (II) из расчета 1,0 мас.% платины в составе конечного катализатора. После этого образец высушивают и прокаливают при 540°С в течение 6 ч. Для проведения каталитических испытаний готовят фракцию 0,5-0,8 мм. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-SAPO-11 приведены в Таблице 3. Как видно из данных, приведенных в Таблице 3, активность приготовленного катализатора Pt-SAPO-11 в конверсии н-октана немного выше, приведенной в примерах пат. США №4440871, а селективность в отношении образования целевых продуктов ниже, что, по-видимому, объясняется использованием в примере патента специальной стадии предсульфидирования катализатора для повышения селективности в отношении образования изомерных продуктов.

Пример 2. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и изопропилата алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют аэросил (Cab-O-Sil М-5, Cabot Corp., США). После перемешивания образованной смеси к ней добавляют ди-н-пентиламин. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновьм вкладышем и нагревают при 175°С в течение 48 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым материалом SAPO-31.

После формования с оксидом алюминия (псевдобемит) из приготовленного материала готовят экструдаты, которые высушивают и прокаливают при 560°С в течение 6 ч. Получение Pt-SAPO-31 катализатора проводят пропиткой исходного прокаленного материала водным раствором хлорида тетраммина платины (II) из расчета 1,0 мас.% в составе конечного материала с последующим высушиванием и прокаливанием при 530°С в течение 3 ч. Для проведения каталитических испытаний готовят фракцию 0,5-0,8 мм. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-SAPO-31 приведены в Таблице 1.

Пример 3. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и изопропилата алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют аэросил. После перемешивания образованной смеси к ней добавляют смесь ди-н-пентиламина и ди-н-бутиламина, взятых в мольном соотношении ди-н-пентиламин/сумма ди-н-алкиламинов=0,6. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновьм вкладышем и нагревают при 175°С в течение 78 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Как синтезированный продукт, так и прокаленный при 650°С образец по данным рентгенографического анализа имеют высокую степень кристалличности, характеризуются набором рефлексов, приведенных в Таблице 1, и являются фазовочистым материалом SAPO-31.

После формования с оксидом алюминия (псевдобемит) из приготовленного материала готовят экструдаты, которые высушивают и прокаливают при 530°С в течение 7 ч. Получение Pt-SAPO-31 катализатора проводят ионным обменом исходного прокаленного материала водным насыщенным раствором хлорида тетраммина платины (II) с последующим высушиванием и прокаливанием при 530°С в течение 3 ч. Концентрация платины в составе конечного материала составляет 0,8 мас.%. Для проведения каталитических испытаний готовят фракцию 0,5-0,8 мм. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-SAPO-31 приведены в Таблице 3.

Пример 4. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и изопропилата алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют этоксисилан. После перемешивания образованной смеси к ней добавляют смесь ди-н-пентиламина и ди-н-бутиламина, взятых в мольном соотношении ди-н-пентиламин/сумма ди-н-алкиламинов=0,12. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 150°С в течение 55 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Как синтезированный продукт, так и прокаленный при 650°С образец по данным рентгенографического анализа имеют высокую степень кристалличности, характеризуются набором рефлексов, приведенных в Таблице 1, и являются фазовочистым материалом SAPO-31.

После формования с оксидом алюминия (псевдобемит) из приготовленного материала готовят экструдаты, которые высушивают и прокаливают при 560°С в течение 4 ч. Получение Pd-SAPO-31 катализатора проводят пропиткой исходного прокаленного материала водным раствором хлорида тетраммина палладия (II) из расчета 1,0 мас.% в составе конечного материала с последующим высушиванием и прокаливанием при 530°С в течение 3 ч. Для проведения каталитических испытаний готовят фракцию 0,5-0,8 мм. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pd-SAPO-31 приведены в Таблице 3.

Пример 5. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и гидроксикарбоната алюминия (Reheis Inc., США). Полученную смесь хорошо перемешивают, затем к ней добавляют аэросил (Cab-O-Sil М-5, Cabot Corp., США). После перемешивания образованной смеси к ней добавляют смесь ди-н-пентиламина и ди-н-гексилиламина, взятых в мольном соотношении ди-н-пентиламин/сумма ди-н-алкиламинов=0,84. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 175°С в течение 29 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 600°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым материалом SAPO-31.

Катализатор для испытаний готовят аналогично примеру 2, за исключением того, что концентрация платины в конечном образце составляет 0,6 мас.%. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-SAPO-31 приведены в Таблице 3.

Пример 6. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и гидратированного оксида алюминия (псевдобемит, Catapal, Vista Chemical, США). Полученную смесь хорошо перемешивают, затем к ней добавляют аэросил (Cab-O-Sil М-5, Cabot Corp., США). После перемешивания образованной смеси к ней добавляют ди-н-пентиламин. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 200°С в течение 28 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Как синтезированный продукт, так и прокаленный при 650°С образец по данным рентгенографического анализа имеют высокую степень кристалличности, характеризуются набором рефлексов, приведенных в Таблице 1, и являются фазовочистым материалом SAPO-31.

Катализатор для испытаний готовят аналогично примеру 2, за исключением того, что концентрация платины в конечном образце составляет 0,7 мас.%. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-SAPO-31 приведены в Таблице 3.

Пример 7. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и гидроксикарбоната алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют водный раствор силиказоля (30 мас.% SiO2). После перемешивания образованной смеси к ней добавляют смесь ди-н-пентиламина и ди-н-пропиламина, взятых в мольном соотношении ди-н-пентиламин/сумма ди-н-алкиламинов=0,32. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 175°С в течение 29 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 600°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым материалом SAPO-31.

Получение Pd-SAPO-31 катализатора проводят пропиткой исходного прокаленного материала водным раствором хлорида тетраммина палладия (II) из расчета 0,8 мас.% в составе конечного материала с последующим высушиванием и прокаливанием при 530°С в течение 3 ч. Для проведения каталитических испытаний готовят фракцию 0,5-0,8 мм. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pd-SAPO-31 приведены в Таблице 3.

Пример 8. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и изопропилата алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют ацетат магния. После перемешивания образованной смеси к ней добавляют ди-н-пентиламин. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 155°С в течение 48 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым материалом МАРО-31.

Катализатор для испытаний готовят аналогично примеру 2. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-MAPO-31 приведены в Таблице 3.

Пример 9. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и гидроксикарбоната алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют оксид магния. После перемешивания образованной смеси к ней добавляют смесь ди-н-пентиламина и ди-н-бутиламина, взятых в мольном соотношении ди-н-пентиламин/сумма ди-н-алкиламинов=0,7. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 170°С в течение 43 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым материалом МАРО-31.

Катализатор для испытаний готовят аналогично примеру 2, за исключением того, что концентрация платины в конечном образце составляет 0,6 мас.%. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-MAPO-31 приведены в Таблице 3.

Пример 10. Реакционную смесь готовят в соответствии с примером 3, за исключением того, что дополнительно добавляют ацетат магния. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 170°С в течение 46 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым магнийсиликоалюмофосфатом MAPSO-31.

Катализатор для испытаний готовят аналогично примеру 2. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-MAPSO-31 приведены в Таблице 3.

Пример 11. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и изопропилата алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют ацетат цинка. После перемешивания образованной смеси к ней добавляют смесь ди-н-пентиламина и ди-н-пропиламина, взятых в мольном соотношении ди-н-пентиламин/сумма ди-н-алкиламинов=0,68. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновьм вкладышем и нагревают при 140°С в течение 42 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Синтезированный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым материалом ZnAPO-31.

Катализатор для испытаний готовят аналогично примеру 2, за исключением того, что концентрация платины в конечном образце составляет 0,8 мас.%. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-ZnAPO-31 приведены в Таблице 3.

Пример 12. Реакционную смесь готовят в соответствии с примером 4, за исключением того, что дополнительно добавляют ацетат цинка. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 160°С в течение 40 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым цинксиликоалюмофосфатом ZnAPSO-31.

Получение Pt-ZnAPSO-31 катализатора проводят пропиткой исходного прокаленного материала водным раствором хлорида тетраммина платины (II) из расчета 1,0 мас.% в составе конечного материала с последующим высушиванием и прокаливанием при 530°С в течение 3 ч. Для проведения каталитических испытаний готовят фракцию 0,5-0,8 мм. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-ZnAPSO-31 приведены в Таблице 3.

Пример 13. Реакционную смесь готовят в соответствии с примером 3, за исключением того, что дополнительно добавляют нитрат кобальта. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 160°С в течение 46 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым кобальтсиликоалюмофосфатом CoAPSO-31.

Катализатор для испытаний готовят аналогично примеру 2, за исключением того, что концентрация платины в конечном образце составляет 0,6 мас.%. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-CoAPSO-31 приведены в Таблице 3.

Пример 14. Исходную реакционную смесь готовят смешением концентрированной фосфорной кислоты (85 мас.%), воды и гидроксикарбоната алюминия. Полученную смесь хорошо перемешивают, затем к ней добавляют нитрат марганца. После перемешивания образованной смеси к ней добавляют ди-н-пентиламин. Конечную смесь перемешивают до однородности. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 150°С в течение 40 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 630°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым материалом MnAPO-31.

Катализатор для испытаний готовят аналогично примеру 2, за исключением того, что концентрация платины в конечном образце составляет 0,8 мас.%. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-MnAPO-31 приведены в Таблице 3.

Пример 15. Реакционную смесь готовят в соответствии с примером 3, за исключением того, что дополнительно добавляют нитрат никеля. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 155°С в течение 44 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазовочистым никельсиликоалюмофосфатом NiAPSO-31.

Катализатор для испытаний готовят аналогично примеру 2. Условия проведения изомеризации н-октана и свойства приготовленного катализатора Pt-NiAPSO-31 приведены в Таблице 3.

Пример 16. Реакционную смесь готовят в соответствии с примером 3, за исключением того, что дополнительно добавляют хлорид кадмия. Химический состав приготовленной смеси, выраженный в мольных отношениях, представлен в Таблице 2.

Реакционную смесь помещают в автоклав с тефлоновым вкладышем и нагревают при 155°С в течение 44 ч. Полученный продукт фильтруют, промывают водой, высушивают на воздухе и прокаливают при 620°С. Прокаленный продукт по данным рентгенографического анализа имеет высокую степень кристалличности, характеризуется набором рефлексов, приведенных в Таблице 1, и является фазово