Электродное покрытие

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении сварочных электродов основного типа для ручной дуговой сварки судовых конструкций и конструкций нефтегазового комплекса из углеродистых и низколегированных сталей. Покрытие содержит мрамор, плавиковый шпат, кварцевый песок, магнезит, ферросилиций, рутил или диоксид титана, ферромарганец из железомарганцевых конкреций (ЖМК), содержащих редкоземельные металлы и пластификаторы. Кроме того, в его состав входит минеральный сплав, содержащий не менее 45,0% оксида алюминия, и железорудные окатыши, содержащие не менее 90% оксида железа (III). Покрытие позволяет полностью предотвратить пористость, обеспечивает легкое зажигание дуги и хорошее формирование наплавленного металла во всех пространственных положениях, в том числе, с обратной стороны шва при сварке по зазору. 3 табл., 3 ил.

Реферат

Изобретение относится к области сварочных материалов, в частности к электродным покрытиям основного типа сварочных электродов для ручной дуговой сварки судовых конструкций и конструкций нефтегазового комплекса из углеродистых и низколегированных сталей.

Известно электродное покрытие основного типа для сварки низкоуглеродистых и низколегированных сталей для электродов марки УОНИИ-13/55, содержащее, мас.%: плавиковый шпат - 15,0, мрамор - 53,0, ферросилиций - 5,0-6,0, ферротитан - 9,0, кварцевый песок - 9,0, ферромарганец - 5,0-6,0, слюду-мусковит - 2,0, натрий-карбоксиметилцеллюлозу очищенную 85/С«O» - 0,5, стекло натриевое жидкое (к массе сухой смеси) плотностью 1,44-1,52 г/см3 - 28,0-30,0 (ОСТ 5.9224-75, стр.20).

Недостатком аналога является то, что электродное покрытие в процессе сварки образует жидкоподвижный шлак, затрудняющий сварку в потолочном и вертикальном положениях и не позволяющий производить сварку с обратным формированием шва. Наиболее существенным его недостатком является ухудшение сварочно-технологических свойств электродов в последние десятилетия (80-90-е годы), связанное с последовательным повсеместным переводом производства электродов на жидкие стекла меньшей плотности, которое привело к снижению содержания кремнезема в покрытии электродов (и шлаков соответственно) на 4-7%.

Наиболее близким к предлагаемому изобретению по компонентному составу является электродное покрытие (патент РФ №2102208, В 23 К 35/365, опубл. 1998 г.), содержащее, мас.%: мрамор 47,0-52,0, плавиковый шпат 7,0-9,4, лигатуру, содержащую марганец, 1,5-5,0, ферросилиций 2,0-5,0, ферротитан 7,0-12,0, двуокись титана 3,0-10,0, магнезит 5,0-8,0, слюду-мусковит 4,0-7,0, глинозем 3,0-7,0, поташ 0,5-3,0, пластификатор 0,2-1,0, кварцевый песок 3,0-9,0, при отношении содержаний мрамора к плавиковому шпату 5,5-7,0.

Недостатком прототипа является введение глинозема и слюды-мусковита в количестве 7,0-14,0% суммарно, что способствует появлению пористости в наплавленном металле и металле шва, обусловленной наличием прочно связанной воды в слюде-мусковите и образованием гидратированных соединений алюминия (гидратов, гидроксоалюминатов) при высокотемпературном распаде слюды-мусковита и взаимодействии глинозема с жидким стеклом.

При создании изобретения ставилась задача улучшения сварочно-технологических свойств за счет полного предотвращения пористости, обеспечения легкого зажигания дуги и надлежащего формирования наплавленного металла во всех пространственных положениях, в том числе с обратной стороны шва при сварке по зазору.

Это достигается тем, что в электродное покрытие, содержащее мрамор, плавиковый шпат, кварцевый песок, магнезит, ферросилиций, рутил или диоксид титана, пластификаторы, введены: ферромарганец из железомарганцевых конкреций (ЖМК), которые содержат редкоземельные металлы (РЗМ), минеральный сплав, содержащий не менее 45,0% оксида алюминия, железорудные окатыши, содержащие не менее 90% оксида железа (III) при следующем соотношении компонентов, мас. %:

| Мрамор | 16,0-30,0 |

| Плавиковый шпат | 0,5-10,0 |

| Кварцевый песок | 0,5-13,0 |

| Магнезит | 15,0-22,0 |

| Ферросилиций | 5,0-10,0 |

| Рутил или диоксид титана | 3,0-10,0 |

| Ферромарганец из ЖМК | 6,0-13,0 |

| Минеральный сплав | 8,0-20,0 |

| Железорудные окатыши | 2,0-5,0 |

| Пластификаторы | до 2,5 |

Основные отличительные признаки предлагаемого электродного покрытия определяются использованием в нем ферромарганца из железомарганцевых конкреций (ЖМК), которые содержат редкоземельные металлы (РЗМ), минерального сплава, содержащего не менее 45,0% оксида алюминия, железорудных окатышей, содержащих не менее 90% оксида железа (III).

Ферромарганец из ЖМК, как продукт переработки железо-марганцевых конкреций, содержащих незначительные примеси других металлов, в том числе, лантаноиды, улучшает сварочно-технологические свойства электродов, обеспечивая хорошее формирование наплавляемого металла с плавным переходом к свариваемому металлу и к поверхности предыдущего наплавленного слоя, легкое повторное зажигание дуги, легкое отделение шлака вплоть до самоотделения. Наличие в ферромарганце церия и других РЗМ способствует также измельчению структуры наплавленного металла и снижению в нем диффузионно-подвижного водорода, благодаря чему обеспечиваются повышенные характеристики хладостойкости наплавленного металла и металла шва.

Минеральный сплав, в котором оксид алюминия преимущественно связан в алюминаты и алюмосиликаты и максимально защищен от контактного взаимодействия с жидким стеклом, надежно обеспечивает предотвращение пористости в наплавленном металле (металле шва), а также признаков ее возможного появления - многочисленных пор в шлаковой корочке, тогда как использование в покрытии электродов, принятых за прототип, слюды-мусковит и глинозема способствует появлению в покрытиях гидратированных соединений алюминия, как продуктов высокотемпературного разложения слюды-мусковита и взаимодействия глинозема с избыточной щелочью жидкого стекла.

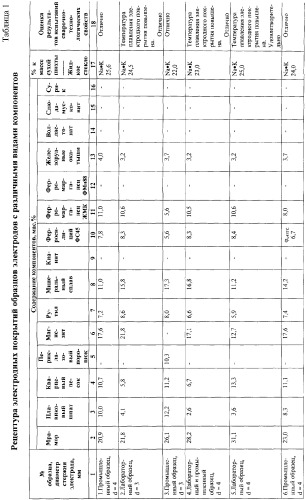

В таблице 1 представлены рецептуры образцов электродов (покрытий), в которые оксид алюминия вводился со слюдой-мусковит (обр. №10), в виде кианита химического обогащения, стабилизированного прокалкой при температуре 800-900°С (образцы №8, 9, 11) и, преимущественно, с минеральным сплавом (образцы №1-7 и 12).

При многослойной наплавке образцы с кианитом показывали наличие пористости в шлаке, а во втором и последующих слоях - появление стартовой пористости и отдельных пор по всей длине наплавляемого валика (100 мм). Образец №10 (слюда-мусковит) показал массовую пористость в шлаке и поры в первом и втором слое наплавляемого металла.

При наплавке и сварке электродами, в электродное покрытие которых введен минеральный сплав (образцы №1-7 и 12), поры в шлаке, в наплавленных валиках и металле шва отсутствовали.

Испытания сварочно-технологических свойств всех образцов №1-6, 11 и 12 показали ровное и спокойное формирование наплавляемого металла, хорошее отделение шлака, кроме сварки первых проходов в разделку, где наблюдалось затрудненное отделение шлака (проявление эффекта заклинивания), возможность формирования валика с обратной стороны шва при сварке по зазору. Положительный эффект достигнут за счет повышения содержания оксида кремния в сварочном покрытии по сравнению с прототипом.

Предлагаемое изобретение иллюстрируется диаграммами фазовых равновесий, представленными на фиг.1-3. На диаграммы нанесены фигуративные точки, координаты которых определены соответствующими выборками максимальной весомости (от 50 до 72%) из расчетных составов шлака (расплавленного при сварке электродного покрытия) образцов электродов, а также электродного покрытия, принятого за прототип (табл.2).

На фиг.1 (система CaO-MgO-SiO2-15%Al2O3) фигуративные точки и поле оптимальных составов преимущественно расположены в поле кристаллизации шпинели MgO·Al2O3 между изотермами 1300-1500°С.

Точки образца №12 расположены в поле кристаллизации периклаза вблизи изотермы 1700°С. Все это означает, что в поле оптимальных составов входят шлаки, которые могут быть основой для расчета состава электродных покрытий, обладающих наименьшей температурой плавления (легкоплавкие покрытия) - область точек 1, 3 и наиболее тугоплавких - область точек 2, 4, 12.

Повышение температуры плавления электродного покрытия здесь достигается увеличением содержания в составе образующегося шлака оксида магния и снижением содержания оксида кремния.

На фиг.2 и 3 (системы CaO-SiO2-CaF2, CaO-SiO2-TiO2) поле оптимальных составов преимущественно расположено в поле кристаллизации волластонита α-CaO·SiO2 между изотермами 1300-1450°С. Повышение температуры плавления здесь связывается с увеличением содержания в шлаке оксида кальция и снижением содержания фтористого кальция.

На всех фигурах показан средний состав шлака, образующегося при расплавлении электродного покрытия - прототипа. Его свойства определяются полями кристаллизации соединения 2CaO·SiO2 (фиг.1 и 2) и перовскита СаО·TiO2 (фиг.3).

От прототипа предлагаемое электродное покрытие отличается более низким температурным интервалом расплавления покрытия, что способствует снижению уровня содержания неметаллических включений в металле шва и улучшению, соответственно, его эксплуатационных характеристик.

Из изложенного следует, что существенным отличием предлагаемого изобретения от прототипа является хорошая управляемость составом покрытия и его физическими характеристиками, оказывающими влияние на качество выполнения сварочных работ в различных пространственных положениях.

Не менее существенным отличием от аналога и прототипа является введение в электродное покрытие оксидов железа в виде порошка железорудных окатышей, представляющих собой оксид железа (III), наиболее легко отдающий свой кислород, который в свою очередь расходуется на окисление углерода, в том числе в виде карбидов, водорода, серы, способствуя тем самым повышению рабочих характеристик металла сварных швов.

В таблице 3 представлены результаты испытаний электродов (образцы №1, 3, 6, 7, 8, 11) на определение химического состава наплавленного металла и механических свойств металла шва. Они позволили уточнить оптимальную область составов электродного покрытия и исключить из нее наиболее легкоплавкие составы, не обеспечивающие стабильности сварочно-технологических свойств (образцы №5, 8). Представленные результаты испытаний образцов №1, 6 и 7 (электроды диаметром 4 мм) подтверждают улучшение механических свойств наплавленного металла (разделка А по ГОСТ 9466-75) при применении ферромарганца из ЖМК (образцы №1 и 6) по сравнению с применением обычного ферромарганца ФМн88 (образец №7).

Таким образом, испытания показали, что при использовании в составе электродного покрытия ферромарганца из ЖМК, минерального сплава, железорудных окатышей при соответствующей минеральной композиции, подобранной и рассчитанной для получения необходимых физико-химических характеристик этого покрытия и образующегося при сварке шлака, получены хорошие сварочно-технологические свойства электродов при сварке во всех пространственных положениях, а именно:

- легкое зажигание дуги;

- ровное формирование валика с хорошей растекаемостью и плавным переходом к предыдущему слою или основному металлу;

- хорошее отделение шлака с поверхности наплавляемых валиков вплоть до самоотделения;

- отсутствие и надежное предотвращение появления пористости в металле шва;

- возможность сварки по зазору с обратным формированием шва.

В результате получены хорошие механические свойства металла шва (наплавленного металла), в том числе при отрицательных температурах, удовлетворяющие требованиям Российского Морского Регистра судоходства (категория 4 YHH).

Электродное покрытие, содержащее мрамор, плавиковый шпат, кварцевый песок, магнезит, ферросилиций, рутил или диоксид титана, ферромарганец и пластификаторы, отличающееся тем, что оно дополнительно содержит минеральный сплав, содержащий не менее 45,0% оксида алюминия, и железорудные окатыши, содержащие не менее 90% оксида железа (III), а в качестве ферромарганца - ферромарганец из железомарганцевых конкреций (ЖМК), содержащих редкоземельные металлы, при следующем соотношении компонентов, мас.%:

| Мрамор | 16,0-30,0 |

| Плавиковый шпат | 0,5-10,0 |

| Кварцевый песок | 0,5-13,0 |

| Магнезит | 15,0-22,0 |

| Ферросилиций | 5,0-10,0 |

| Рутил или диоксид титана | 3,0-10,0 |

| Ферромарганец из ЖМК | 6,0-13,0 |

| Минеральный сплав | 8,0-20,0 |

| Железорудные окатыши | 2,0-5,0 |

| Пластификаторы | До 2,5 |