Агрегат для формования изделий из полусухих строительных смесей

Иллюстрации

Показать всеИзобретение относится к производству изделий из полусухих строительных смесей. Техническим результатом является повышение качества формуемых изделий, увеличение производительности, надежности и качества изделий, обеспечение снижения трудоемкости работы обслуживающего персонала, уменьшение энергоемкости и уровня шума. Сущность изобретения: агрегат для формования изделий из полусухих строительных смесей состоит из закрепленной на основании составной станины из центральной, правой и левой секций в виде бетонных блоков с закладными элементами. На каждой секции станины установлены соответственно шокстол и направляющие столы. На направляющих столах смонтированы основное и вспомогательное раздаточные приспособления основного и отделочных слоев формуемого изделия. На смежных торцах направляющих столов и плите стойки установлены основные направляющие, на которые оперта каретка. На каретке закреплены направляющие втулки, охватывающие скалки, к которым подвешены пуансон и матрица. Шокстол состоит из наковальни с ударниками и возбудителями колебаний, опертой пневмоопорами на охватывающую ее неподвижную раму. Перед шокстолом установлен магазин промежуточных поддонов. За магазином промежуточных поддонов размещен механизм подачи очередного промежуточного поддона в виде размещенного в дополнительных направляющих вилкообразного захвата. 1 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области производства изделий из строительных смесей.

Известен из Патента Российской Федерации №2188122, кл.7 В 28 В 1/087, 2002 г. агрегат для формования изделий из полусухих строительных смесей, содержащий смонтированный на станине на амортизаторах вибростол с дебалансным возбудителем вертикально направленных колебаний, размещенные оппозитно вдоль продольной оси станины правый и левый направляющие столы с основным и вспомогательным раздаточными приспособлениями в виде расходных бункеров для строительной смеси основного и отделочных слоев с расположенными под ними и опертыми на вышеупомянутые направляющие столы соосными ящичными питателями, соединенными кинематически с приводными силовыми цилиндрами их горизонтальных возвратно-поступательных перемещений, размещенные симметрично поперечной оси станины и вибростола между связанными с ними основным и вспомогательным раздаточными приспособлениями, жестко соединенные друг с другом по торцам опорными элементами горизонтальные направляющие, установленную на последних при помощи катков приводную горизонтально-подвижную каретку с направляющими втулками, охватывающими верхние и нижние вертикальные скалки, на нижних концах, которых соответственно закреплены пуансон и контактирующая с рабочей поверхностью вибростола бездонная матрица, шарнирно связанные со штоками установленных на каретке силовых цилиндров их вертикальных перемещений.

Недостатками указанного устройства являются низкая производительность, плохое качество формуемых изделий, увеличенная трудоемкость работы обслуживающего персонала, повышенный уровень шума.

Наиболее близким к предложенному агрегату для формования изделий из строительных смесей по своей технической сущности и достигаемому эффекту является известный из Патента Российской Федерации №2220044, кл.7 В 28 В 1/087, 2003 г. агрегат для формования изделий из полусухих строительных смесей, содержащий составную станину из жестко соединенных друг с другом разъемными соединениями в единое целое центральной, правой и левой секций, на которых смонтированы соответственно шокстол с возбудителями круговых колебаний, размещенных оппозитно вдоль продольной оси станины правого и левого направляющих столов соответственно с основным и дополнительным раздаточными устройствами для строительных смесей основного и отделочных слоев, смонтированные на стойках и расположенные симметрично поперечной оси станины горизонтальные направляющие, опертую на них приводную каретку с расположенными симметрично ее продольной оси направляющими втулками, охватывающими соответственно верхние и нижние вертикальные скалки, на нижних концах которых соответственно закреплены связанные с синхронизатором параллельности их перемещений относительно друг друга пуансон и бездонная матрица, шарнирно связанные со штоками установленных на каретке силовых цилиндров их вертикальных перемещений.

Недостатками этого агрегата являются сложность конструкции, повышенная трудоемкость изготовления и недостаточная надежность в эксплуатации.

Задачами изобретения являются повышение качества формуемых изделий, увеличение производительности, надежности и качества изделий, обеспечение снижения трудоемкости работы обслуживающего персонала, уменьшение энергоемкости и уровня шума.

Указанные цели достигаются тем, что агрегат для формования изделий из полусухих строительных смесей, содержащий составную станину из жестко соединенных друг с другом разъемными соединениями в единое целое центральной, правой и левой секций, на которых смонтированы соответственно шокстол с возбудителями круговых колебаний, размещенных оппозитно вдоль продольной оси станины правого и левого направляющих столов соответственно с основным и дополнительным раздаточными устройствами для строительных смесей основного и отделочных слоев, смонтированные на стойках и расположенные симметрично поперечной оси станины горизонтальные направляющие, опертую на них приводную каретку с расположенными симметрично ее продольной оси направляющими втулками, охватывающими соответственно верхние и нижние вертикальные скалки, на нижних концах которых соответственно закреплены связанные с синхронизатором параллельности их перемещений относительно друг друга пуансон и бездонная матрица, шарнирно связанные со штоками установленных на каретке силовых цилиндров их вертикальных перемещений, снабжен размещенным вдоль продольной оси горизонтальных направляющих магазином промежуточных поддонов с расположенным над поверхностью верхнего из них соосным с ним пневмозахватом, закрепленным на штоке силового цилиндра его вертикальных перемещений, и механизмом подачи промежуточных поддонов в виде закрепленных на внутренних поперечных торцах правого и левого направляющих столов дополнительных горизонтальных направляющих и размещенной в них приводной подвижной рамки в виде вилкообразного в плане захвата, охватывающего опертый на него очередной промежуточный поддон, вибростол выполнен в виде шокстола из наковальни, образованной вертикально подвижной рамой с параллельными ребрами жесткости, на которых закреплены ударники, контактирующие в верхнем положении с промежуточным поддоном, размещенным в захвате механизма подачи очередного промежуточного поддона, и неподвижной рамы, охватывающей опертую на нее посредством симметричных относительно поперечной оси матрицы и связанных с источником сжатого воздуха регулируемых по высоте и жесткости пневмоопор наковальню, причем секции станины и стойки основных горизонтальных направляющих выполнены из бетонных блоков с закладными элементами для крепления на них соответственно шокстола, правого и левого направляющих столов, основных горизонтальных направляющих, причем расстояние L между вертикальными осями симметричных относительно продольной оси наковальни пневмоопор и величина усилия Р прижима бездонной матрицы к промежуточному поддону в рабочем положении превышают расстояние L1 между осями дебалансных валов возбудителей колебаний и вертикальной составляющей F возмущающей силы возбудителей колебаний соответственно в 1,4-2,1 и 1,5-1,9 раз, а длина L2 и ширина Т проема вилкообразного в плане захвата сменного промежуточного поддона превышают в плане длину L3 и ширину T1 рабочей поверхности наковальни, образованной ударниками, в 1,05-1,1 раза.

Кроме того, в агрегате для формования изделий из полусухих строительных смесей пневмоопоры могут быть выполнены в виде пнев-моподушек.

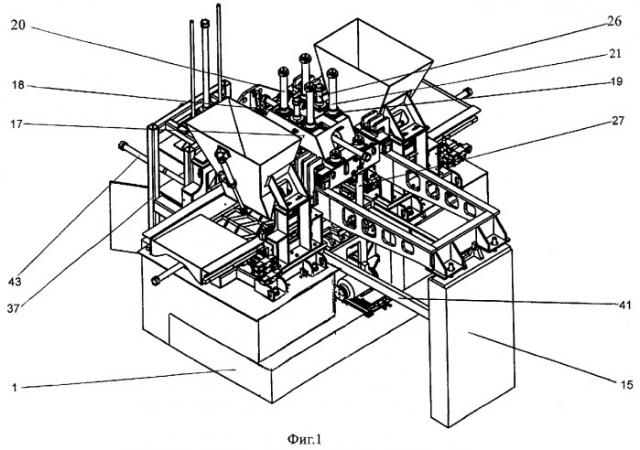

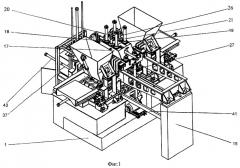

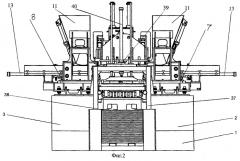

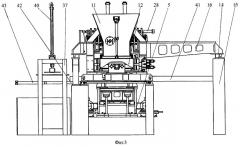

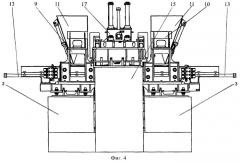

На фиг.1 схематично изображен общий вид агрегата для формования изделий из полусухих строительных смесей в аксонометрии; на фиг.2 - вид спереди на фиг.1; на фиг.3 - вид сбоку на фиг.1; на фиг.4 - вид сзади на фиг.1; на фиг.5 - вид в плане на фиг.1; на фиг.6 - разрез по А-А на фиг.5; на фиг.7 - изображен шокстол в аксонометрии; на фиг.8 - вид спереди на фиг.7; на фиг.9 - разрез по В-В на фиг.8.

Агрегат для формования изделий из полусухих строительных смесей состоит из закрепленной на основании составной станины из жестко соединенных друг с другом разъемными соединениями в единое целое отдельных центральной 1, правой 2 и левой 3 боковых секций, выполненных в виде бетонных блоков с закладными элементами в виде плит 4 для крепления на них соответственно отдельных модулей в виде шокстола 5 с возбудителями 6 круговых колебаний и оппозитно расположенных правого 7 и левого 8 направляющих столов. На правом 7 и левом 8 оппозитно расположенных направляющих столах смонтированы соответственно основное 9 и вспомогательное 10 раздаточные приспособления основного и отделочных слоев формуемого изделия, расположенные оппозитно друг другу. Каждое из раздаточных устройств имеет расходный бункер 11 и расположенный под ним ящичный питатель 12, соединенный кинематически со штоком силового цилиндра 13 его горизонтальных возвратно-поступательных перемещений. На внутренних поперечных торцах правого и левого направляющих столов и закладной плите 14 стойки в виде бетонного блока 15 закреплены основные 16 горизонтальные направляющие, на которых установлена приводная подвижная каретка 17. Приводная подвижная каретка 17 выполнена в виде горизонтальной пространственной рамы с размещенными симметрично ее продольной оси и сблокированными попарно основными 18 и дополнительными 19 направляющими втулками. Часть вышеупомянутых направляющих втулок охватывает основные 20 и дополнительные 21 верхние скалки, к нижним концам которых подвешен пуансон 22. Под пуансоном 22 соосно с ним размещена бездонная матрица 23. Бездонная матрица 23 подвешена к основным 24 и дополнительным 25 нижним скалкам, охватываемым другой свободной частью вышеупомянутых направляющих втулок 20 и 21.

Пуансон 22 и бездонная матрица 23 шарнирно связаны соответственно через упругие элементы (на чертежах условно не показаны) со штоками закрепленных на приводной подвижной каретке 17 силовых цилиндров 26 и 27 приводов их вертикальных перемещений. На приводной подвижной каретке 17 вдоль ее продольной оси установлен синхронизатор 28 параллельности положения бездонной матрицы 23 относительно пуансона 22 при их вертикальных перемещениях. На плите 4 центральной 1 секции станины между правым 7 и левым 8 направляющими столами закреплен шокстол 5. Шокстол 5 состоит из наковальни, образованной пространственной вертикально подвижной 29 рамой с параллельными ребрами жесткости 30, на которых закреплены ударники 31 и возбудители 6 круговых колебаний, дебалансные валы 32 которых посредством гибких передач 33 соединены с установленными на центральной 1 секции станины приводными двигателями 34. Вертикально подвижная 29 рама оперта посредством симметричных относительно продольной оси основных 16 горизонтальных направляющих и связанных с источником сжатого воздуха (на чертежах условно не показан) регулируемых по высоте и жесткости пневмоопор в виде пневмоподушек 35 на охватывающую ее неподвижную 36 раму. Перед шокстолом 5 на основании вдоль продольной оси основных горизонтальных направляющих установлен магазин 37 промежуточных поддонов 38 с расположенным над поверхностью верхнего из них и соосным с ним пневмозахватом 39, закрепленным на штоке силового цилиндра 40 его вертикальных перемещений. За магазином 37 промежуточных поддонов 38 соосно с ним смонтирован механизм подачи очередного промежуточного поддона 38 в виде закрепленных на внутренних поперечных торцах правого и левого направляющих столов 7 и 8 дополнительных 41 горизонтальных направляющих, опертых задними концами на бетонный блок 15 стойки и установленной в них приводной подвижной рамки в виде вилкообразного в плане захвата 42, кинематически связанной со штоком силового цилиндра 43 его горизонтальных перемещений. Захват 42 охватывает опертый на него и расположенный между его упорами (на чертежах условно не показаны) очередной промежуточный поддон 38. Приводная подвижная каретка 17 имеет переднее и заднее рабочии положения, в которых она удерживается посредством гидравлических замков или механических фиксаторов (на чертежах условно не показаны), при этом в переднем положение она располагается над шокстолом 5 соосно его наковальни, а в заднем рабочем положении приводная горизонтально подвижная каретка 17 с пуансоном 22, бездонной матрицей 23 располагаются при распалубке отформованного изделия над приемным вертикально-подвижным столом стопировщика отформованных изделий или транспортирующим устройством отформованных изделий (на чертежах условно не показаны). Расстояние L между вертикальными осями симметричных относительно продольной оси наковальни пневмоподушек 35 и величина усилия Р прижима бездонной матрицы 22 к сменному промежуточному поддону 38 в рабочем положении превышают расстояние L1 между осями дебалансных валов 32 возбудителей круговых колебаний и вертикальной составляющей F возмущающей силы возбудителей 6 круговых колебаний соответственно в 1,4-2,1 и 1,5-1,9 раз. Длина L2 и ширина Т проема вилкообразного в плане захвата 42 механизма подачи сменного промежуточного поддона 38 превышают в плане длину L3 и ширину T1 рабочей поверхности наковальни, образованной ударниками 31, в 1,05-1,1 раза.

Агрегат для формования изделий из полусухих строительных смесей может осуществлять стопировку отформованных изделий как без использования промежуточных поддонов 38, так и с использованием последних.

В случае стопировки отформованных изделий без использования промежуточных поддонов 38 перед началом работы расходные бункеры 11 основного 9 и вспомогательного 10 раздаточных приспособлений заполняют соответственно строительными смесями основного и облицовочного слоев изделия, перемещают и фиксируют в переднем положении горизонтально-подвижную каретку 17, подымают в верхнее положение приемный стол стопировщика отформованных изделий, пуансон 22 и матрицу 23. Затем в захват 42 укладывают соосно наковальне шокстола и бездонной матрице 23 промежуточный поддон 38 и, подав сжатый воздух в пневмоопоры 35 наковальни, поднимают последнюю в рабочее положение, опирая на ее ударники 31 промежуточный поддон 38, выводя при этом его из захвата 42. После этого силовыми цилиндрами 27 опускают основные 24 и дополнительные 25 нижние скалки с бездонной матрицей 23 до ее опирания на поверхность промежуточного поддона 38 и, надвинув на бездонную матрицу 23 ящичный питатель 12 основного 9 раздаточного приспособления, заполняют рабочую полость бездонной матрицы 23 полусухой строительной смесью основного слоя изделия. Опорожненный ящичный питатель 12 основного 9 раздаточного приспособления возвращают в исходное положение, и, включив силовой цилиндр 26, уплотняют строительную смесь пуансоном 22 на этапе предварительного уплотнения в течение 3,0-8,0 секунд до достижения плотности, превышающей 1,1-1,2 раза первоначальную плотность уложенной в бездонную матрицу 23 строительной смеси.

По достижению вышеуказанной степени уплотнения строительной смеси основного слоя изделия перемещают силовым цилиндром 26 пуансон 22 в крайне верхнее положение и надвигают на бездонную матрицу 23 ящичный питатель 12 вспомогательного 10 раздаточного приспособления и опорожняют его, заполняя образовавшееся свободное пространство в верхней части рабочей полости бездонной матрицы 23 строительной смесью отделочного слоя изделия, возвращают этот ящичный питатель 12 в исходное положение и, включив дебалансные возбудители 6 круговых колебаний шокстола 5 и силовые цилиндры 26, производят пуансоном 22 окончательное уплотнение формуемого изделия сочетанием прессующих импульсов 110-400 г/см2 и ударных силовых колебательных импульсов в течение 15,0-25,0 секунд до достижения окончательной плотности отформованного изделия, превышающей в 1,2-1,4 раза первоначальную плотность строительных смесей. По окончании процессов уплотнения выключают возбудители 6 шокстола 5, опускают ударники 31 наковальни пневмоподушками 35 в исходное положение и силовыми цилиндрами 26 и 27 одновременно перемещают с одной и той же скоростью пуансон 22 и бездонную матрицу 23 с отформованным изделием в верхнее положение. Затем горизонтально-подвижную каретку 17 перемещают в заднее положение, располагая пуансон 22 и бездонную матрицу 23 с отформованным изделием над сменным инвентарным поддоном 38, установленным на приводном вертикально-подвижном приемном столе стопировщика отформованных изделий, соосно с ним, и, подняв бездонную матрицу 23, укладывают на него или на ранее уложенное изделие вновь отформованное изделие, для чего каждый раз после укладки отформованного изделия вертикально-подвижный приемный стол стопировщика отформованных изделий опускается на один шаг, равный толщине изделия. После распалубки отформованного изделия горизонтально-подвижную каретку 17 перемещают в переднее рабочее положение, располагая пуансон 22 и бездонную матрицу 23 соосно с наковальней шокстола 5. После достижения стопой отформованных изделий заданной высоты ее вместе с инвентарным поддоном 38 снимают с платиков (на чертежах условно не показано) вертикально-подвижного приемного стола и передают на дальнейшую тепловлажностную обработку или выдержку для набора распалубочной прочности.

В случае стопировки отформованных изделий с использованием промежуточных поддонов 38 перед началом формования изделий из полусухих строительных смесей в магазин 37 промежуточных поддонов 38 устанавливают стопу последних, стационарно фиксируют в переднем рабочем положении соосно с наковальней шокстола 5 приводную горизонтально-подвижную каретку 17 с пуансоном 22 и бездонной матрицей 23 и заполняют расходные бункеры 11 основного 9 и вспомогательного 10 раздаточных устройств соответственно строительными смесями основного и облицовочного слоев изделия. После чего, используя пневмозахват 39, устанавливают очередной промежуточный поддон 38 между упорами захвата 42 механизма подачи сменного промежуточного поддона 38, располагают при этом в верхнем положении пуансон 22 и бездонную матрицу 23. Затем с помощью захвата 42 сменный промежуточный поддон 38 располагают над шокстолом 5 соосно с наковальней и, подав сжатый воздух в пневмоподушки 35, приподнимают ударниками 31 наковальни съемный промежуточный поддон 38. Затем силовыми цилиндрами 26 и 27 подымают и опускают в верхнее и нижнее положения соответственно основные 20 и дополнительные 21 верхние скалки с пуансоном 22 и основные 24 и дополнительные 25 нижние скалки с бездонной матрицей 23 до контакта ее нижнего торца с поверхностью съемного промежуточного поддона 38, опертого на ударники 31. На рабочую полость прижатой к съемному промежуточному поддону 38 бездонной матрицы 23 надвигают затем ящичный питатель 12 основного 9 раздаточного устройства и заполняют ее полусухой строительной смесью основного слоя изделия. Опорожненный ящичный питатель 12 основного раздаточного устройства 9 возвращают в исходное положение, и, включив силовой цилиндр 26, уплотняют строительную смесь пуансоном 22 на этапе предварительного уплотнения в течение 3,0-8,0 секунд до достижения плотности, превышающей в 1,1-1,2 раза первоначальную плотность смеси, уложенной в бездонную матрицу 23. По достижению вышеуказанной степени уплотнения строительной смеси основного слоя изделия перемещают силовым цилиндром 26 пуансон 22 в крайне верхнее положение, надвигают на бездонную матрицу 23 ящичный питатель 12 вспомогательного 10 раздаточного устройства и опорожняют его, заполняя образовавшееся свободное пространство в верхней части рабочей полости бездонной матрицы 23 строительной смесью отделочного слоя изделия, возвращают этот ящичный питатель 12 в исходное положение и производят окончательное уплотнение формуемого изделия сочетанием прессующих импульсов 110-400 г/см2 пуансона и ударных силовых импульсов шокстола 5 в течение 15,0-25,0 секунд до достижения окончательной плотности отформованного изделия, превышающей в 1,2-1,4 раза первоначальную плотность строительных смесей. По окончании процессов уплотнения выключают возбудители 6 круговых колебаний шокстола 5 и силовыми цилиндрами 27 и 28 одновременно перемещают с одной и той же скоростью пуансон 10 и бездонную матрицу 11 с отформованным изделием в верхнее положение. Затем горизонтально-подвижную каретку 9 перемещают в заднее положение, располагая пуансон 10 и бездонную матрицу 11 с отформованным изделием над сменным инвентарным поддоном, установленным на приводном вертикально-подвижном приемном столе стопировщика отформованных изделий, соосно с ним, и, подняв бездонную матрицу 11, укладывают на него или на ранее уложенное изделие вновь отформованное изделие, для чего каждый раз после укладки отформованного изделия вертикально-подвижный приемный стол стопировщика отформованных изделий опускается на один шаг, равный толщине изделия, после достижения стопой отформованных изделий установленной высоты ее вместе со сменным инвентарным поддоном снимают с платиков (на чертежах условно не показано) вертикально-подвижного приемного стола и передают на дальнейшую тепловлажностную обработку или выдержку для набора распалубочной прочности. По окончании цикла изготовления изделий производят очистку и смазку рабочих поверхностей бездонной матрицы 11, пуансона 10 и съемного жесткого промежуточного поддона 36.

1. Агрегат для формования изделий из полусухих строительных смесей, содержащий составную станину из жестко соединенных друг с другом разъемными соединениями в единое целое центральной, правой и левой секций, на которых смонтированы соответственно шокстол с возбудителями круговых колебаний, размещенных оппозитно вдоль продольной оси станины правого и левого направляющих столов соответственно с основным и дополнительным раздаточными устройствами для строительных смесей основного и отделочных слоев, смонтированные на стойках и расположенные симметрично поперечной оси станины горизонтальные направляющие, опертую на них приводную каретку с расположенными симметрично ее продольной оси направляющими втулками, охватывающими соответственно верхние и нижние вертикальные скалки, на нижних конца которых соответственно закреплены связанные с синхронизатором параллельности их перемещений относительно друг друга пуансон и бездонная матрица, шарнирно связанные со штоками установленных на каретке силовых цилиндров их вертикальных перемещений, отличающийся тем, что снабжен размещенным вдоль продольной оси горизонтальных направляющих магазином промежуточных поддонов с расположенным над поверхностью верхнего из них соосным с ним пневмозахватом, закрепленным на штоке силового цилиндра его вертикальных перемещений, и механизмом подачи промежуточных поддонов в виде закрепленных на внутренних поперечных торцах правого и левого направляющих столов дополнительных горизонтальных направляющих и размещенной в них приводной подвижной рамки в виде вилкообразного в плане захвата, охватывающего опертый на него очередной промежуточный поддон, вибростол выполнен в виде шокстола из наковальни, образованной вертикально подвижной рамой с параллельными ребрами жесткости, на которых закреплены ударники, контактирующие в верхнем положении с промежуточным поддоном, размещенным в захвате механизма подачи очередного промежуточного поддона, и неподвижной рамы, охватывающей опертую на нее посредством симметричных относительно поперечной оси матрицы и связанных с источником сжатого воздуха регулируемых по высоте и жесткости пневмоопор наковальню, причем секции станины и стойки основных горизонтальных направляющих выполнены из бетонных блоков с закладными элементами для крепления на них соответственно шокстола, правого и левого направляющих столов, основных горизонтальных направляющих, причем расстояние L между вертикальными осями симметричных относительно продольной оси наковальни пневмоопор и величина усилия Р прижима бездонной матрицы к промежуточному поддону в рабочем положении превышают расстояние L1 между осями дебалансных валов возбудителей колебаний и вертикальной составляющей F возмущающей силы возбудителей колебаний соответственно в 1,4-2,1 и 1,5-1,9 раз, а длина L2 и ширина Т проема вилкообразного в плане захвата сменного промежуточного поддона превышает в плане длину L3 и ширину T1 рабочей поверхности наковальни, образованной ударниками в 1,05-1,1 раза.

2. Агрегат по п.1, отличающийся тем, что пневмоопоры выполнены в виде пневмоподушек.