Способ комплексной переработки фосфогипса

Иллюстрации

Показать всеИзобретение относится к химической промышленности, конкретно к переработке фосфогипса - крупнотоннажного побочного продукта производства фосфорной кислоты сернокислотным методом, содержащего ценные химический вещества, такие как кальций, редкоземельные элементы. Сущность способа состоит в том, что сначала проводят карбонизацию фосфогипса карбонатом натрия с концентрацией 2,0-2,5 моль/дм3 при температуре 60-80°С в течение 30-45 минут при соотношении Ж : Т, равном 2,0÷2,5 : 1,0, отделяют твердый остаток (технического карбоната кальция с примесями РЗЭ - нерастворимый остаток 1) и жидкую фазу, которую выпаривают с получением твердого сульфата натрия как товарного продукта, далее прокаливают твердый остаток (нерастворимый остаток 1) при 900-950°С, обрабатывают прокаленный твердый остаток (нерастворимый остаток 1) хлористым аммонием, разделяют образовавшийся раствор хлористого кальция и нерастворимого остатка, содержащего РЗЭ (нерастворимый остаток 2), проводят карбонизацию раствора хлористого кальция с получением карбоната кальция как готового продукта, а нерастворимый остаток, содержащий РЗЭ (нерастворимый остаток 2), обрабатывают соляной кислотой с концентрацией кислоты 5-6% в смеси с аскорбиновой кислотой при температуре 80-90°С в течение 30-60 минут, причем соотношение аскорбиновой кислоты и РЗЭ составляет 0,4-0,5:1,0 (мас.), разделяют образовавшийся раствор с РЗЭ и твердую фазу, представляющей собой концентрат стронция как готового продукта с содержанием стронция 30-32,%, далее проводят нейтрализацию раствора с РЗЭ аммиаком до рН 9,0-9,5, отделяют осадок РЗЭ от жидкой фазы и обрабатывают осадок раствором сульфата натрия с рН -0,3 - -0,5 при температуре 80-90°С в течение 60-90 минут для очистки от фосфатов и полуторных окислов (R2О3), отделяют осадок полученных сульфатов кальция и РЗЭ, сушат с получением смешанных сульфатов кальция и редкоземельных элементов как готового продукта, а нерастворимый остаток, содержащий редкоземельные металлы, подвергают обработке соляной кислотой в присутствии аскорбиновой кислоты, далее отделяют от образовавшейся смеси твердую фазу, представляющую собой концентрат стронция как готового продукта, а жидкую фазу обрабатывают раствора аммиаком до рН 9,0-9,5, отделяют образовавшийся осадок, содержащий редкоземельные элементы, от жидкой фазы и обрабатывают его раствором сульфата натрия, и далее отделяют полученные сульфаты кальция и редкоземельных элементов известными способами. При осуществлении способа повышается эффективность переработки фосфогипса за счет комплексной переработки фосфогипса на целевые продукты с максимальным извлечением ценных компонентов, целевых товарных продуктов, а именно: получение сульфата натрия, карбоната кальция, соединений редкоземельных элементов и концентрата стронция. 4 з.п. ф-лы, 4 табл., 2 ил.

Реферат

Изобретение относится к химической промышленности, конкретно к переработке фосфогипса - крупнотоннажного побочного продукта производства фосфорной кислоты сернокислотным методом, содержащего ценные химические вещества, такие как кальций, редкоземельные элементы.

Переработка хвостов и отвалов в химической промышленности становится во всем мире первостепенной задачей, поскольку их скопления достигли определенных критических величин.

Известно, что сырьевая база для многих отраслей химической промышленности истощается, и все актуальнее становится вопрос вовлечения в производство как сырья с низким содержанием полезных компонентов, так и отходов производств, а вместе с тем отходы - это вторичное химическое сырье, которое может быть использовано для получения ценной товарной продукции.

Экологические проблемы, связанные с хранением фосфогипса, его огромное количество, накопившиеся в отвалах, также вынуждают считать вопрос утилизации фосфогипса весьма актуальным (М.Савинская. Химия и бизнес. 2001, №2, с.13-14).

Типичный состав фосфогипса в пересчете на безводное вещество (мас.%):

Са+2 - 27,8÷28,6; Sr+2 - 0,5÷3,0; Ln2О3 - 0,1÷0,8; SO4 -2 - 67,2÷68,4; SiO2 - 0,7÷0,8; Р2О5общ. - 0,5÷1,1; F- - 0,3÷0,4; R2О3 - 0,5÷0,6.

Обычно предложения по переработке фосфогипса направлены на получение из него одного, реже двух продуктов.

Так, например, известен способ переработки фосфогипса на серную кислоту, сульфат аммония (В.В.Иваницкий, П.В.Классен, А.Н.Новиков. Фосфогипс и его использование. М.: Химия, 1990). Однако при этом образуются вторичные отходы, утилизация которых требует своего решения. И в известном способе ничего не говорится о выделении редкоземельных элементов из фосфогипса.

Известны многочисленные способы извлечения редкоземельных элементов из фосфогипса, включающие обработку серной или азотной кислотами с переводом редкоземельных элементов (РЗЭ) в раствор и последующим их извлечением из раствора обработкой аммиаком, щелочами, фторидами (A.C. SU №1673517, МПК С 01 F 17/00, 1989; Пат. PL №150099, МПК C 01 F 17/00, 1990; Пат. RU №2104938, МПК C 01 F 17/00, 1995; Пат. RU №2109686, МПК C 01 F 17/00, 1996; Пат. RU №2167105, МПК C 01 F 17/00, 2000). В зависимости от состава растворов при извлечении РЗЭ применяют экстракционные или осадительные методы [Технология редких и рассеянных элементов, ч.2. под ред. К.А.Большакова, М.: Высшая школа, 1976, 359 с.].

Основными недостатками известных способов являются:

- низкая степень извлечения редкоземельных элементов из фосфогипса (30-50%);

- необходимость применения кислот с высокой концентрацией (40-50%);

- образование вторичных отходов, требующих утилизации.

Предложения по извлечению стронция из фосфогипса практически отсутствуют.

В известной нам работе предлагается технический карбонат кальция, полученный из фосфогипса, обрабатывать азотной кислотой (Н.Ф.Русин, Г.Ф.Дейнека, О.И.Попкова. ЖПХ, №6 1979 г., с.1212-1215). При этом происходит переход кальция в раствор, и содержание стронция в нерастворимом остатке достигает 19-25% Sr. Однако при этом кальций и редкоземельные элементы безвозвратно теряются и предложения по их извлечению авторам не известны.

Поэтому частичное использование фосфогипса для получения из него одного, реже двух целевых продуктов не решает экологических и экономических проблем, связанных с его хранением.

Известен способ утилизации фосфогипса с переработкой его в строительный гипс и извлечением редкоземельных элементов - лантанидов - выщелачиванием серной кислотой (10%) в течение 1 часа при 333 К при соотношении Т : Ж, равном 1 : 2,5. (Tkonomiczne problemyodzyskiwania ziem rzdkich z fosfogipsow I.Utilizcja fosfogpsow z odzyskiwaniem lantanowcow/ Ciuria Z., Grudzewsci W.,// Cosp.surow.miner. - 1990. - 6, №4. - С.819-828). После разделения фаз и репульпации осуществляют осаждение гидроксида La аммонизацией при рН 8-9. Далее РЗЭ очищают растворением в азотной кислоте и выделяют с помощью щавелевой кислоты или аммиака.

Данный способ характеризуется низкими степенью извлечения РЗЭ (45%) и степенью очистки (87%).

Известны отдельные работы по переработке фосфатных редкоземельных концентратов, включающие обработку кислотой с целью перевода редкоземельных элементов в раствор (Пат. DE №241404) с последующем выделением их из раствора в виде двойных сульфатов при обработке раствором сульфатом натрия (Д.И.Рябчиков, Ю.С.Скляренко, М.М.Сенявич. Редкоземельные элементы и общие способы их получения. Редкоземельные элементы. Изд. АН СССР, М., 1958) или предварительной обработкой щелочью (Пат. PL №6724) с последующей обработкой кислотой и вторичным выделением РЗЭ из раствора.

Все эти стадии направлены на очистку исходных концентратов от фосфатов и полуторных окислов, затрудняющих получение РЗЭ в чистом виде. При этом применяются кислоты и щелочи высоких концентраций, что усложняет технологию переработки фосфатных редкоземельных концентратов.

Наиболее близко поставленной задаче отвечает способ переработки фосфогипса с получением сульфата аммония, окиси кальция и концентрата редкоземельных элементов (А.М.Андрианов, И.Ф.Русин, Г.Ф.Денейка и др. Получение из фосфогипса сульфата аммония, окиси кальция и концентрата редкоземельных элементов. ЖПХ, т.LI, №7, 1978 г., с.1441- 1444).

Согласно известному способу, технологическая схема комплексной переработки фосфогипса предусматривает следующие стадии:

- карбонизация фосфогипса раствором карбоната аммония при комнатной температуре с получением сульфата аммония;

- прокаливание полученного карбоната кальция с получением технической окиси кальция, загрязненной примесями;

- обработка технической окиси кальция раствором хлористого аммония;

- разделение нерастворимого концентрата редкоземельных элементов и образовавшегося аммиачного раствора хлорида кальция;

- обработка аммиачного раствора хлористого кальция углекислым газом с получением очищенного карбоната кальция;

- прокаливание очищенного карбоната кальция с получением очищенной от примесей окиси кальция.

Как указывают авторы известного способа, предлагаемая технологическая схема комплексной переработки фосфогипса позволяет достаточно эффективно извлечь в концентрат сумму редкоземельных элементов (РЗЭ), а кальций перевести в удобную для дальнейшего использования форму - карбонат либо окись.

Однако в этом способе низкая степень превращения сульфатов фосфогипса в карбонаты (93%), при этом редкоземельные элементы не извлекаются в целевой продукт, а остаются в нерастворимом остатке. Также в этом способе не предусмотрен способ извлечения стронция. То есть в целом - недостаточная эффективность комплексной переработки фосфогипса.

Задачей предлагаемого изобретения является повышение эффективности переработки фосфогипса - комплексная переработка фосфогипса на целевые продукты с максимальным извлечением ценных компонентов, целевых товарных продуктов, а именно: получение сульфата натрия, карбоната кальция, соединений редкоземельных элементов и концентрата стронция.

Поставленная задача достигается описываемым ниже способом, состоящим из обработки фосфогипса раствором карбоната натрия с концентрацией 2,0-2,5 моль/дм3 при температуре 60-80°С в течение 30-45 минут при соотношении Ж:Т, равном 2,0÷2,5:1,0, отделения твердого остатка (технического карбоната кальция с примесями РЗЭ - нерастворимый остаток 1) и жидкой фазы, выпаривания жидкой фазы с получением твердого сульфата натрия как товарного продукта, прокаливания твердого остатка (нерастворимый остаток 1), обработки прокаленного твердого остатка (нерастворимый остаток 1) хлористым аммонием, разделения образовавшегося раствора хлористого кальция и нерастворимого остатка, содержащего РЗЭ (нерастворимый остаток 2), карбонизацию раствора хлористого кальция с получением карбоната кальция как готового продукта, обработки нерастворимого остатка, содержащего РЗЭ (нерастворимый остаток 2), соляной кислотой с концентрацией кислоты 5-6% в смеси с аскорбиновой кислотой при температуре 80-90°С в течение 30-60 минут, причем соотношение аскорбиновой кислоты и РЗЭ составляет 0,4-0,5:1,0 (мас.), разделения образовавшегося раствора и твердой фазы, представляющей собой концентрат стронция как готового продукта, с содержанием стронция 30-32,%, далее нейтрализации раствора с РЗЭ аммиаком до рН 9,0-9,5, отделения осадка РЗЭ от жидкой фазы и обработки осадка раствором сульфата натрия с рН -0,3 - -0,5 при температуре 80-90°C в течение 60-90 минут для очистки от фосфатов и полуторных окислов (R2О3), отделения осадка полученных сульфатов кальция и РЗЭ, его сушку с получением смешанных сульфатов кальция и редкоземельных элементов как готового продукта.

Отличительными признаками заявляемого изобретения является обработка фосфогипса карбонатом натрия при температуре 60-80°С в течение 30-45 минут при соотношении Ж:Т, равном 2,0÷2,5:1,0, чем достигается более полное превращение сульфата фосфогипса в карбонаты по сравнению с прототипом (93%) и получение концентрированных растворов сульфата натрия.

Также отличительными признаками является и то, что для получения раствора сульфата натрия с низким содержанием кальция обработка фосфогипса карбонатом натрия проводится с избытком карбоната натрия 5-10% от стехиометрически необходимого для перевода сульфатов фосфогипса в карбонаты.

Отличительными признаками предлагаемого изобретения является и то, что для извлечения РЗЭ в раствор после обработки прокаленного технического карбоната кальция (нерастворимого остатка 1) раствором хлористого аммония и для выделения стронциевого концентрата из нерастворимого остатка, содержащего РЗЭ (нерастворимый остаток 2), проводят его обработку соляной кислотой с концентрацией 5-6% в присутствии аскорбиновой кислоты при соотношении аскорбиновая кислота:РЗЭ, равном 0,4÷0,5:1 (по массе), и температуре 80-90°С в течение 30-60 минут, при этом степень извлечения РЗЭ в раствор достигает 96-98%.

Преимуществом применения соляной кислоты по сравнению с серной является то, что в нерастворимом остатке после кислотного выщелачивания редкоземельных элементов содержание стронция выше.

В опытах по конверсии фосфогипса раствором карбоната натрия использовался фосфогипс следующего состава (мас.%): Са+2 - 17,4; Sr+2 - 0,76; Ln2O3 - 0,38; SO4 -2 - 43,8; SiO2 - 0,5; PaO5 - 0,5; F- - 0,2; R2O3 - 0,3; Н2Ообщ. - 36,0.

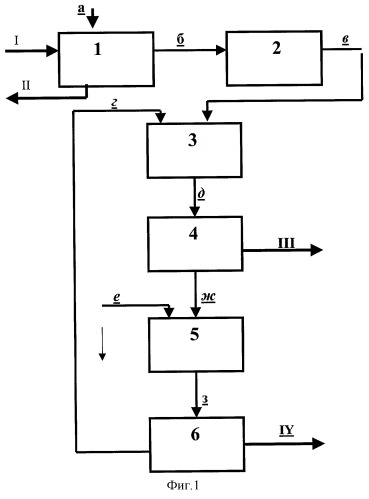

Принципиальная схема переработки фосфогипса, подтверждающая сущность изобретения, представлена на фиг.1 и 2.

На фиг.1 представлена схема получения сульфата натрия и карбоната кальция, которая состоит в следующем.

Исходный фосфогипс потоком I подают на карбонизацию (конверсию) в аппарат 1, куда также потоком а подается раствор карбоната натрия с концентрацией 2,0-2,5 моль/дм3 при температуре 60-80°С в течение 30-45 минут при соотношении Ж:Т, равном 2,0-2,5:1,0. Далее разделяют образующийся раствор сульфата натрия и твердый остаток 1, содержащий технический карбонат кальция. Выделенный раствор сульфата натрия потоком II подают на выпарку с получением товарного продукта - сульфата натрия. А технический карбонат кальция (твердый остаток 1) потоком б подают на прокаливание при температуре 900-950°C в аппарат 2. Полученную окись кальция потоком в подают в аппарат 3 на его обработку раствором хлористого аммония, который также подается в аппарат 3 потоком г. Далее в аппарате 4 отделяют концентрат РЗЭ (нерастворимый остаток 2) - поток III и жидкую фазу (раствор CaCl2 +NH4OH), которую потоком ж подают на карбонизацию углекислым газом (поток е) в аппарат 5 с получением углекислого кальция. Смесь углекислого кальция с NH4Cl потоком з направляют на разделение в аппарат 6. В аппарате 6 разделяют жидкую фазу - NH4Cl, который используется как рецикловый раствор, а карбонат кальция потоком IY направляют на сушку, получают как товарный продукт.

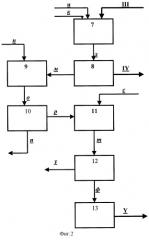

На фиг.2 представлена принципиальная схема выделения РЗЭ и стронциевого концентрата из нерастворимого остатка 2 (поток III).

Нерастворимый остаток 2 имел следующий состав:

Са+2 - 19,9; Sr+2 - 10,8; Ln2O3 - 4,3; SO4 -2 - 24,3; SiO2 - 10,4; Р2O5 - 6,2; R2O3 - 17,1; F- - 0,5.

Согласно представленной схеме на фиг.2, концентрат РЗЭ (нерастворимый остаток 2) потоком III подают в аппарат 7 на обработку раствором соляной кислотой с концентрацией 5-6% (поток и) в присутствии аскорбиновой кислоты (поток к) при соотношении аскорбиновая кислота:РЗЭ, равном 0,4-0,5:1 (по массе) при температуре 80-90°С в течение 30-60 минут, при этом достигается степень извлечения РЗЭ в раствор 96-98%.

Раствор после выщелачивания РЗЭ соляной кислотой в присутствии аскорбиновой кислоты имел следующий состав (г/дм3):

Са+2 - 18,1-20,4; Ln2O3 - 5,0-5,5; P2O5 - 3,0-3,2; SO4 -2 - 3,9-4,2; R2О3 - 1,5-1,7.

Суспензию после выщелачивания потоком л направляют на разделение в аппарат 8. Далее отделяют стронциевый концентрат (нерастворимый остаток 3) - поток IY- с содержанием стронция 30-32% как товарный продукт, а раствор РЗЭ потоком м подают в аппарат 9 и обрабатывают аммиаком (поток н) до рН 9-9,5 и далее потоком о направляют в аппарат 10. В аппарате 10 отделяют жидкую фазу и осадок. Фильтрат потоком п направляют на очистку и в стоки, а осадок, состоящий из фосфатов и гидроокисей РЗЭ, кальция, железа, алюминия, титана, направляют в аппарат 11 потоком p, где его обрабатывают насыщенным раствором сульфата натрия с рН -0,3 - -0,5 при температуре 80-90°С в течение 60-90 минут (поток с), где происходит очистка от фосфатов и полуторных окислов (R2O3), далее потоком т подают в аппарат 12, где отделяют твердую фазу, представляющую собой смешанные сульфаты РЗЭ и кальция, которые потоком ф направляют в аппарат 13 на сушку, после чего смесь сульфатов РЗЭ и сульфата кальция - поток Y - получают как товарную продукцию, а фосфаты и полуторные окислы (R2О3) потоком ν - в отходы.

Сущность заявляемого способа представлена в приведенном примере.

ПРИМЕР.

500 грамм фосфогипса следующего состава (мас.%):

Са+2 - 16,9, Sr+2 - 0,8, Ln2O3 - 0,46, SO4 -2 - 44,6, SiO2 - 0,6, P2O5 - 0,6, F- - 0,3, R2О3 - 0,2, Н2Ообщ. - 39

подают потоком I в аппарат 1, где его обрабатывают раствором соды объемом Vсода, равном 1000 см3, с концентрацией 265 г/дм3 (2,5 моль/дм3) в течение 35 минут при 70°C, которую также подают в аппарат 1 потоком а. Фильтрат и нерастворимый остаток 1 разделяют. Фильтрат, представляющий собой раствор сульфата натрия с концентрацией СNа2SO4, равной 319,4 г/дм3, и примесью сульфата кальция с CCaSO4, равной 0,07 г/дм3, потоком II подают на выпарку. При выпаривании этого раствора для получения товарного продукта - сульфата натрия - содержание примеси - сульфата кальция в сульфате натрия - составило 0,026%.

Нерастворимый остаток 1 массой 298,5 грамма (твердый остаток 1) потоком б подают в аппарат 2, где его прокаливают при температуре 950°C в течение 60 минут и затем полученную окись кальция потоком в подают в аппарат 3 на его обработку раствором хлористого аммония с содержанием NH4Cl 225 грамм, который также подается в аппарат 3 потоком г Раствор хлористого кальция и нерастворимый остаток 2 массой 46,9 грамма потоком д подают на разделение в аппарат 4. Далее в аппарате 4 отделяют концентрат РЗЭ (нерастворимый остаток 2) - поток III - и жидкую фазу (раствор CaCl2+NH4OH), которую потоком ж подают на карбонизацию углекислым газом (поток е) в аппарат 5 с получением углекислого кальция. Смесь углекислого кальция с NH4Cl потоком з направляют на разделение в аппарат 6. В аппарате 6 разделяют жидкую фазу - NH4Cl, который используется как рецикловый раствор, а карбонат кальция потоком IY направляют на сушку, получают как товарный продукт в количестве 207 грамм. Нерастворимый остаток 2 (поток III) массой 46,9 грамма и содержанием РЗЭ 4,9% (2,3 грамма РЗЭ) от стадии выщелачивания хлористым аммонием подают в аппарат 7, куда потоком и подают при перемешивании соляную кислоту с концентрацией 6% при температуре 80°С в течение 40 минут с добавлением 0,92 грамма аскорбиновой кислоты (поток к) (аскорбиновая кислота: РЗЭ (по массе) равно 0,4:1,0). Раствор и нерастворимый остаток 3 потоком д подают в аппарат 8 на разделение. Нерастворимый остаток 3 массой 13 граммов представляет собой стронциевый концентрат с содержанием стронция Sr+2 30,7%. Выделяют как целевой продукт - поток IY.

Раствор состава (г/дм3):

Са+2 - 19,9; Ln2O3 - 5,0; P2O5 - 3,1; SO4 -2 - 4,2; R2О3 - 1,7

подают в аппарат 9 на обработку аммиаком (поток н) до рН 9,1 и затем осадок и раствор потоком о разделялись в аппарате 10. Фильтрат потоком п направляют на очистку и в стоки.

Осадок в количестве 8,9 грамм имел следующий состав (мас.%):

Са+2 - 9,3; Ln2O3 - 25,1; Р2O5 - 15,5; SO4 -2 - 4,1; R2О3 - 8,1.

Осадок потоком р направили в аппарат 11, где его обрабатывали насыщенным раствором сульфата натрия с рН -0,3 (поток с) при температуре 80°C в течение 60 минут. Количество подаваемого сульфата натрия составляет 28 грамм (абсолютное количество сульфата натрия в растворе). Раствор и осадок потоком т подают на разделение в аппарат 12. Фильтрат, представляющий собой фосфаты, полуторные окислы потоком у отправили в стоки, а осадок потоком ф направляют в аппарат 13 на сушку. Высушенный осадок (поток Y) представляет собой смешанные сульфаты кальция и редкоземельных элементов, является целевым продуктом и имеет следующий состав (мас.%):

Са+2 - 5,3, SO4 -2 - 47,9, Р2P5 - 0,31, R2O3 - 0,03, РЗЭ - 27,8.

Количество полученного осадка составляет 8 грамм.

Степень извлечения редкоземельных элементов из фосфогипса в целевой продукт составила 96,1%, степень очистки РЗЭ от фосфатов - 99,2%

Данные по переработке фосфогипса представлены в таблицах 1-4.

Как видно из данных таблицы 1, при конверсии фосфогипса содой достигается высокая степень превращения сульфатов фосфогипса в сульфат натрия (96-98%). Избыток соды необходим для снижения концентрации сульфата кальция в растворе до 0,05-0,10 г/л.

Соотношение Ж:Т подобрано оптимальным для получения более концентрированных растворов сульфата натрия. Заявленные интервалы температуры и времени являются оптимальными.

Как видно из таблицы 2, оптимальные условия разложения нерастворимого остатка 2 при извлечении РЗЭ после обработки прокаленного нерастворимого остатка 1 раствором хлористого аммония достигаются соляной кислотой с концентрацией 5-6% в присутствии аскорбиновой кислоты и отношением аскорбиновая кислота:РЗЭ, равном 0,4÷0,5:1,0 (по массе) при температуре 80-90°С в течение 30-60 минут, при этом степень извлечения РЗЭ в раствор составляет 97-98%. Преимуществом применения соляной кислоты по сравнению с серной является то, что в нерастворимом остатке после кислотного выщелачивания редкоземельных элементов содержание стронция выше (таблица 2).

Данные по осаждению РЗЭ представлены в таблице 3.

Как видно из данных таблицы 3, независимо от рН осаждения фосфаты переходят в осадок, что осложняет его дальнейшую переработку. Хотя снижение рН осаждения приводит к меньшему содержанию кальция и увеличению РЗЭ в осадке, одновременно возрастают и потери РЗЭ с фильтратом. Поэтому несмотря на возрастание кальция и полуторных окислов в осадке необходимо нейтрализацию и осаждение аммиаком проводить до рН не менее 9,0. В заявляемом изобретении предлагается осадок от осаждения аммиаком обрабатывать раствором сульфата натрия с определенным значением рН. Этим исключается стадия предварительной обработки осадка кислотой с целью перевода РЗЭ в раствор. При этом достигается перевод осадка от осаждения аммиаком, состоящий из фосфатов и гидроокисей РЗЭ, кальция, железа, алюминия, титана, в смешанные сульфаты кальция и РЗЭ, кроме того, происходит очистка осадка от фосфатов и полуторных окислов.

Из данных таблицы 4 следует, что для достижения высокой степени очистки от полуторных окислов и фосфатов рН раствора должно быть в интервале -0,3 - -0,5 и время очистки составлять 60-90 минут. При времени очистки менее 60 или выше 90 минут снижается степень очистки от фосфатов. Кроме того, при рН ниже -0,5 увеличиваются потери редкоземельных элементов.

На основании приведенных данных видно, что предлагаемый способ переработки фосфогипса позволит решить проблему его утилизации, получить целевые ценные продукты, такие как сульфат натрия, карбонат кальция, а также стронциевой концентрат и сульфаты редкоземельных металлов.

| Таблица 1Влияние условий обработки фосфогипса на степень превращения сульфатов фосфогипса в карбонаты и на содержание сульфата кальция в растворе сульфата натрия | ||||||||

| № опыта | Условия конверсии фосфогипса | Конверсия фосфогипса в СаСО3,% | Раствор Na2SO4, г/дм3 | |||||

| t°C | Время мин | ж:т масс. | Cсодамоль/дм3 | Na2CO3:SO4 2 моль: моль | ||||

| 1 | 50 | 45 | 2,5 | 2,1 | 1,00 | 91,1 | 273,3 | 0,26 |

| 2 | 60 | 30 | 3,0 | 1,8 | 1,00 | 92,2 | 251,6 | 0,28 |

| 3 | 80 | 15 | 2,0 | 2,8 | 1,02 | 92,9 | 358,9 | 0,21 |

| 4 | 60 | 60 | 2,5 | 2,0 | 1,10 | 93,1 | 250,1 | 0,09 |

| 5 | 80 | 30 | 2,0 | 2,5 | 1,10 | 98,7 | 382,3 | 0,05 |

| 6 | 50 | 90 | 2,0 | 3,0 | 1,05 | 93,5 | 363,3 | 0,06 |

| 7 | 90 | 15 | 2,5 | 2,2 | 1,05 | 93,7 | 287,6 | 0,09 |

| 8 | 70 | 30 | 2,5 | 2,4 | 1,10 | 96,9 | 301,3 | 0,08 |

| 9 | 90 | 30 | 3,0 | 1,9 | 1,05 | 93,3 | 247,0 | 0,10 |

| 10 | 60 | 30 | 2,5 | 2,3 | 1,05 | 97,4 | 299,8 | 0,07 |

| 11 | 60 | 60 | 3,0 | 2,0 | 1,10 | 97,9 | 253,7 | 0,05 |

| 12 | 80 | 60 | 2,3 | 2,0 | 1,03 | 98,2 | 254,5 | 0,09 |

| 13 | 60 | 45 | 2,5 | 2,5 | 1,10 | 98,2 | 304,4 | 0,06 |

| 14 | 80 | 30 | 2,5 | 2,0 | 1,10 | 98,4 | 255,0 | 0,07 |

| 15 | 70 | 45 | 2,3 | 2,0 | 1,07 | 98,3 | 257,5 | 0,10 |

| Таблица 2Извлечение РЗЭ из концентрата в раствор различными кислотами без и с добавкой аскорбиновой кислоты. | ||||||||

| №кислота примера | Параметры вскрытия нерастворимого остатка | Переход РЗЭ в раствор, % | Стронций в остатке, % | |||||

| Скислота, % | t°C | τ, мин | Добавка:РЗЭ, г:г | |||||

| Сравн. | Серная | 15 | 80 | 60 | Нет | 67,6 | 11,3 | |

| - | - | 30 | 80 | 60 | нет | 67,9 | 11,7 | |

| - | - | 10 | 80 | 60 | 0,4 | 96,8 | 12,1 | |

| - | - | 5 | 80 | 60 | 0,4 | 97,4 | 11,7 | |

| - | - | 10 | 90 | 30 | 0,2 | 89,2 | 12,8 | |

| 1 | Соляная | 10 | 60 | 60 | нет | 77,3 | 22,1 | |

| 2 | 20 | 90 | 60 | нет | 91,7 | 23,6 | ||

| 3 | 5 | 70 | 120 | 0,4 | 96,1 | 30,8 | ||

| 4 | 5 | 80 | 120 | 0,2 | 95,2 | 30,1 | ||

| 5 | 5 | 80 | 60 | 0,5 | 97,4 | 30,8 | ||

| 6 | 5 | 80 | 30 | 0,4 | 97,6 | 31,6 | ||

| 7 | 10 | 50 | 60 | 0,4 | 89,2 | 30,2 | ||

| 8 | 5 | 90 | 90 | 0,5 | 97,9 | 32,0 | ||

| 9 | 6 | 90 | 60 | 0,8 | 98,0 | 31,8 | ||

| 10 | 10 | 80 | 30 | 0,4 | 97,8 | 31,6 | ||

| 11 | 5 | 80 | 60 | 0,2 | 93,9 | 31,1 | ||

| 12 | 5 | 90 | 30 | 0,4 | 97,7 | 31,3 | ||

| 13 | 5 | 60 | 30 | 1,0 | 91,2 | 30,6 | ||

| 14 | 3 | 90 | 60 | 0,8 | 93,1 | 30,9 | ||

| 15 | 10 | 90 | 15 | 0,8 | 96,4 | 31,1 | ||

| Таблица 3Влияние конечного рН при осаждении аммиаком на состав осадка | ||||||||

| № опыта | РН осаждения | Содержание в осадке, % | Вес осадка, г | Выделено РЗЭ из раствора, % | ||||

| Са+2 | SO4 -2 | P2О5 | R2О3 | РЗЭ | ||||

| 1 | 4,5 | 4,6 | 4,1 | 17,3 | 7,4 | 29,7 | 3,5 | 96,8 |

| 2 | 8,5 | 9,3 | 4,0 | 14,5 | 7,5 | 26,7 | 4,0 | 98,9 |

| 3 | 9,0 | 9,5 | 4,1 | 13,8 | 7,3 | 25,5 | 4,2 | 99,2 |

| 4 | 9,5 | 9,4 | 4,1 | 13,7 | 7,2 | 24,3 | 4,5 | 99,5 |

| 5 | 10,0 | 9,5 | 4,0 | 14,1 | 7,1 | 24,3 | 4,5 | 99,3 |

| Таблица 4Конверсия осадка от осаждения аммиаком сульфатом натрия в смешанные сульфаты кальция и редкоземельных элементов для очистки его от фосфатов и полуторных окислов(R2O3). | ||||||||||

| № опыта | Время конверсии минуты | РН | Состав твердой фазы, % | Вес осадка, г | Потери РЗЭ,% | Очистка от P2O5,% | ||||

| Са+2 | SO4 -2 | Р2O5 | R2O3 | РЗЭ | ||||||

| 1 | 90 | +0,5 | 5,9 | 46,1 | 6,13 | 0,30 | 26,1 | 2,0 | 0,3 | 51,2 |

| 2 | 60 | 0,0 | 6,2 | 46,9 | 4,45 | 0,10 | 26,1 | 2,1 | 0,5 | 64,9 |

| 3 | 90 | 0,0 | 6,1 | 47,1 | 4,55 | 0,20 | 24,9 | 2,2 | 0,4 | 62,1 |

| 4 | 60 | -0,3 | 5,7 | 47,9 | 0,33 | 0,05 | 27,3 | 2,0 | 0,6 | 97,5 |

| 5 | 60 | -0,5 | 5,2 | 47,7 | 0,33 | 0,02 | 28,7 | 1,9 | 0,8 | 97,6 |

| 6 | 30 | -0,5 | 6,0 | 48,0 | 0,94 | 0,04 | 27,3 | 2,0 | 0,7 | 95,9 |

| 7 | 30 | -0,3 | 5,9 | 46,9 | 1,0 | 0,03 | 27,3 | 2,0 | 0,7 | 94,4 |

| 8 | 45 | -0,5 | 5,6 | 48,1 | 0,62 | 0,02 | 30,3 | 1,8 | 0,6 | 95,8 |

| 9 | 90 | -1,0 | 5,1 | 47,7 | 0,18 | 0,01 | 28,1 | 1,9 | 3,2 | 98,7 |

| 10 | 90 | -0,5 | 5,4 | 47,6 | 0,26 | 0,03 | 28,8 | 1,9 | 0,6 | 98,1 |

| 11 | 120 | -0,3 | 5,3 | 47,7 | 0,57 | 0,04 | 27,4 | 2,0 | 0,5 | 95,7 |

| 12 | 90 | -0,3 | 5,6 | 47,9 | 0,3 | 0,03 | 27,4 | 2,0 | 0,5 | 97,7 |

| 13 | 120 | -0,5 | 5,7 | 47,8 | 0,35 | 0,02 | 28,8 | 1,9 | 0,7 | 97,5 |

| 14 | 30 | -1,0 | 6,2 | 46,9 | 4,87 | 0,09 | 27,7 | 2,0 | 0,3 | 63,1 |

| 15 | 120 | 0,0 | 6,0 | 46,8 | 4,74 | 0,15 | 25,1 | 2,2 | 0,4 | 59,9 |

1. Способ комплексной переработки фосфогипса, включающий его карбонизацию, отделение твердого остатка карбоната кальция и жидкой фазы, содержащей сульфат-продукт, выпаривание жидкой фазы с получением твердого сульфат-продукта как товарного продукта, прокаливание твердого остатка, обработку прокаленного остатка, содержащего оксид кальция и нерастворимый остаток, хлористым аммонием, разделение образовавшегося раствора хлористого кальция и нерастворимого остатка, содержащего редкоземельные металлы, карбонизацию раствора хлористого кальция с получением карбоната кальция как готового продукта, отличающийся тем, что карбонизацию фосфогипса проводят карбонатом натрия, а нерастворимый остаток, содержащий редкоземельные металлы, подвергают обработке соляной кислотой в присутствии аскорбиновой кислоты, далее отделяют от образовавшейся смеси твердую фазу, представляющую собой концентрат стронция как готового продукта, а жидкую фазу обрабатывают раствором аммиака до рН 9,0-9,5, отделяют образовавшийся осадок, содержащий редкоземельные элементы, от жидкой фазы и обрабатывают его раствором сульфата натрия и далее отделяют полученные сульфаты кальция и редкоземельных элементов известными способами.

2. Способ по п.1, отличающийся тем, что для карбонизации используют карбонат натрия с концентрацией 2,0-2,5 моль/дм3 и карбонизацию проводят при избытке карбоната натрия к SO4 -2, равном 1,05÷1,10:1, температуре 60-80°С в течение 30-45 мин.

3. Способ по п.1, отличающийся тем, что для обработки нерастворимого осадка, содержащего редкоземельные элементы, используют 5-6%-ную соляную кислоту и обработку проводят при температуре 80-90°С в течение 30-60 мин в присутствии аскорбиновой кислоты.

4. Способ по пп.1 и 3, отличающийся тем, что количество аскорбиновой кислоты берут в соотношении аскорбиновая кислота: редкоземельные элементы (РЗЭ) 0,4÷0,5:1 (мас.).

5. Способ по п.1, отличающийся тем, что обработку осадка, выделенного осаждением аммиаком, проводят насыщенным раствором сульфата натрия с рН -0,3 ÷ -0,5 при температуре 80-90°С в течение 60-90 мин.