Универсальная модульная опалубка

Иллюстрации

Показать всеИзобретение относится к строительству и может быть использовано при возведении монолитных железобетонных конструкций промышленного, гражданского строительства. Универсальная модульная опалубка содержит подмости, подкосы, замки для соединения щитов, модульные, симметричные каркасные щиты, каждый из которых состоит из палубы, заключенной в раму, выполненную из соединенных друг с другом посредством сварки контурного и поперечного профилей из алюминиевого сплава, которые в сечении имеют прямоугольник, причем контурный профиль имеет, по крайней мере, одну внутреннюю перегородку, соединяющую вершину выемки в одной из больших стенок прямоугольника с П-образным пазом на другой противоположной большой стенке прямоугольника, козырек, являющийся продолжением данной стенки, и выемку для заливки герметика, в месте примыкания к палубе одна из меньших стенок контурного профиля по всей своей длине имеет полочку, равную по высоте толщине меньшей стенки поперечного профиля и переходящую на фаску, соединяющую полочку с примыкающей стенкой контурного профиля, при этом фаска выполнена под углом 45° и параллельно одной из стенок выемки, кроме того, торец поперечного профиля в месте соединения с контурным профилем имеет соответственно выступ, равный по высоте толщине меньшей стенки поперечного профиля и переходящий на скос, выполненный также под углом 45° в больших стенках поперечного профиля для взаимодействия с концами замка. Технический результат - оптимальная конфигурация профилей и применение прессования высокопрочных алюминиевых сплавов при их изготовлении позволило повысить жесткость конструкции опалубки, повысить сопротивление динамическим нагрузкам, снизить материалоемкость, повысить долговечность. 4 ил.

Реферат

Универсальная модульная опалубка

Изобретение относится к строительству и может быть использовано при возведении монолитных железобетонных конструкций промышленного, гражданского и другого видов строительства.

Известна конструкция опалубки, состоящая из фанерной палубы, модульных каркасных щитов, выполненных из гнутого профиля одинакового сечения [1]. К недостаткам конструкций данных опалубок следует отнести высокую стоимость изготовления профилей, иногда сравнимую со стоимостью самой опалубки, невозможность изготовления сечений различной толщины в связи с гнутьем их из одного материала (полоса, лист и т.д.) одного поперечного сечения, невозможность применения в конструкции усиливающих элементов в сечении.

Наиболее близким техническим решением, выбранным в качестве прототипа, является универсальная модульная опалубка [2], содержащая подмости, подкосы, замки для соединения щитов, модульные, симметричные, каркасные щиты, каждый из которых состоит из фанерной палубы, заключенной в раму, выполненную из контурного профиля и усиленную поперечными профилями, при этом контурные и поперечные профили выполнены из прессованного высокопрочного алюминиевого сплава в виде замкнутых труб и имеют в сечении прямоугольники, у которых меньшие стенки выполнены утолщенными, а контурный профиль имеет, по крайней мере, одну внутреннюю перемычку, соединяющую противоположные большие стенки прямоугольника, в одной из которых выполнен П-образный паз. Причем в месте соединения этой стенки с фанерной палубой и утолщенной стенкой прямоугольника выполнен козырек с образованием выемки в последнем.

К недостаткам известной опалубки следует отнести ее повышенную материалоемкость. При возведении зданий и сооружений с литыми бетонными стенами одним из важнейших технико-экономических показателей является материалоемкость опалубки, а также ее несущая способность, технологичность изготовления и удобство при проведении работ. Задачей изобретения является создание конструкции опалубки, обладающей меньшей материалоемкостью, повышенной жесткостью и долговечностью конструкции.

Сущность изобретения заключается в следующем. В универсальной модульной опалубке, содержащей подмости, подкосы, замки для соединения щитов, модульные, симметричные каркасные щиты, каждый из которых состоит из палубы, заключенной в раму, выполненную из соединенных друг с другом посредством сварки контурного и поперечного профилей из алюминиевого сплава, которые в своем сечении имеют прямоугольник, причем контурный профиль имеет, по крайней мере, одну внутреннюю перегородку, соединяющую вершину выемки в одной из больших стенок прямоугольника с П-образным пазом на другой противоположной большой стенке прямоугольника, козырек, являющийся продолжением данной стенки, и выемку для заливки герметика, согласно изобретению в месте примыкания к палубе одна из меньших стенок контурного профиля по всей своей длине имеет полочку, равную по высоте толщине меньшей стенки поперечного профиля и переходящую на фаску, соединяющую полочку с примыкающей стенкой контурного профиля, при этом фаска выполнена под углом 45° и параллельно одной из стенок выемки, кроме того, торец поперечного профиля в месте соединения с контурным профилем имеет соответственно выступ, равный по высоте толщине меньшей стенки поперечного профиля и переходящий на скос, выполненный также под углом 45° в больших стенках поперечного профиля для взаимодействия с концами замка. Кроме того, на поверхности козырька со стороны палубы и на внешней поверхности больших стенок поперечного профиля, параллельно его длине, выполнены продольные насечки.

В такой конструкции опалубки фаска контурного профиля является опорой для ребра поперечного профиля, а значит, сохраняется необходимая жесткость и прочность конструкции. А в сочетании с конструкцией клинового замка, скобы которого взаимодействуют с фаской контурного профиля, возникает возможность сохранять прямолинейность при монтаже и демонтаже протяженных, укрупненных панелей опалубки, свыше 8-10 метров, монтировать данные панели любой заданной длины, в том числе с использованием различных вставок и сэкономить на сварке, так как сварка в данном случае производится только по контуру ребра поперечного профиля, то есть выполняются только вертикальные швы. Стенки контурных и поперечных профилей выполнены с переменной в поперечном сечении толщиной, материал разнесен относительно центральной оси. Это сделано для получения оптимальных характеристик (снижения материалоемкости и высоты профиля). Наличие насечек на внешних поверхностях поперечных профилей создают удобства в работе, а на козырьке - не дают возможности вытекать силиконовому герметику из выемки и защищают торец фанерной палубы. Щиты соединяются друг с другом с помощью клиновых замков различной конструкции.

Один из них представляет собой два симметричных захвата, которые одними своими концами образуют обойму, запирающуюся клином, а упорами, выполненными на других концах, взаимодействуют с выемками. Другой клиновой замок выполнен в виде двух скоб, которые одними своими концами взаимодействуют с фаской контурного профиля, а другие, образуя обойму, запираются клином, при этом один из этих концов скобы выполнен удлиненным в виде направляющей, на наружной стороне которой выполнены зубья, а вдоль поверхности клина под углом к его вертикальной оси, параллельно друг другу выполнены бороздки. Контурные профили и соответственно опалубочная поверхность дополнительно снабжены отверстиями, выполненными с определенным шагом с целью применения данной опалубки для возведения колонн.

Использование оптимальной конфигурации профилей и применение прессования высокопрочных алюминиевых сплавов при их изготовлении позволило повысить жесткость конструкции опалубки, повысить сопротивление динамическим нагрузкам, снизить материалоемкость, повысить долговечность.

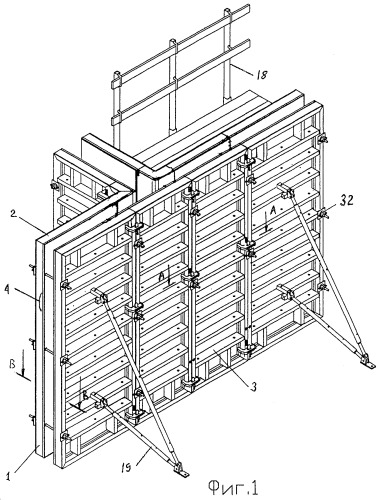

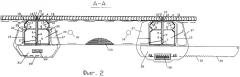

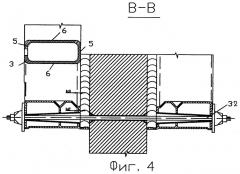

Предлагаемое изобретение поясняется чертежом, где на фиг.1 изображена универсальная модульная опалубка в сборе; на фиг.2 - сечение А-А; на фиг.3 - сечение Б-Б, на фиг.4 - сечение В-В.

Универсальная модульная опалубка состоит из модульных, симметричных, каркасных щитов 1 (далее щитов), которые собираются из контурного профиля 2, поперечного профиля 3 и палубы 4. Контурные 2 и поперечные 3 профили выполнены из прессованного высокопрочного алюминиевого сплава в виде замкнутых труб, сечения которых представляют собой прямоугольники, у которых меньшие стенки 5 выполнены утолщенными по отношению к большим стенкам 6. Контурный профиль 2 имеет выемку 7, вершина которой посредством внутренней перемычки 8 соединяется с противоположной большой стенкой 6 прямоугольника, в которой выполнен П-образный паз 9, козырек 10 с насечками 11 для защиты торцов палубы 4 и выемка 12 для заливки силиконового герметика для надежности и удобства установки палубы. Одна из меньших стенок контурного профиля 2, в месте примыкания к палубе 4, имеет полочку 13, равную по высоте толщине меньшей стенки поперечного профиля 3 (h=h) и переходящую на фаску 14, выполненную под углом 45 градусов и соединяющую полочку 13 с примыкающей стенкой контурного профиля. Торец поперечного профиля 3, в месте соединения с контурным профилем, имеет соответственно выступ 15 с внутренним скосом 16, выполненным под углом 45 градусов в больших стенках поперечного профиля 3. Контурный профиль 2 и поперечный профиль 3 соединены друг с другом посредством вертикальных швов сварки 17. На одной из больших стенок 6 поперечного профиля 3 выполнены отверстия 18, предназначенные для крепления кронштейнов подмостей 18 и подкосов 19, а внешняя поверхность стенок данного профиля снабжена насечками 20. Контурные профили 2 и соответственно, палуба 4 дополнительно снабжены одинаковыми отверстиями (на чертеже не показаны), выполненными с определенным шагом, и используются при возведении колонн.

Щиты 1 соединяют между собой с помощью клиновых замков 21 и 26. Клиновой замок 21 представляет собой два симметричных захвата 22, которые одними своими концами, выполненными в виде направляющих 23, образуют обойму, запирающуюся клином 24, а концами, снабженными упорами 25, взаимодействуют с конусообразной выемкой 7 контурного профиля 2. Клиновой замок 26 выполнен в виде двух скоб 27, которые одними своими концами взаимодействуют со скосами контурного профиля 2, а другие, образуя обойму, запираются клином 28, при этом один из этих концов выполнен в виде удлиненной направляющей 29, на наружной стороне которой выполнены зубья 30, а вдоль поверхности клина 28, под углом к его вертикальной оси, параллельно друг другу, выполнены бороздки 31. Противоположные щиты соединяют друг с другом с помощью стяжек 32.

Универсальная модульная опалубка работает следующим образом. Первоначально из контурных профилей 2, поперечных профилей 3 и палубы 4 собираются отдельные модульные, симметричные, каркасные щиты 1, которые могут соединяться в панели по любым граням. Для соединения щитов 1 применяются клиновые замки 21 и 26. Упорами 25 захваты 22 заводятся в выемку 7, направляющие 23 заводятся друг в друга и вставляется клин 24. При этом происходит отжим и одновременно выравнивание щитов. Аналогичным образом работает клиновой замок 26 с удлиненной направляющей 29 для удерживания щитов в панели. После сборки панелей опалубку устанавливают в вертикальное положение. Для приведения опалубки в рабочее положение и распалубки используют подкосы 19 с регулировкой их длины. По верху щитов 1 навешиваются кронштейны для установки подмостей 18. Для восприятия давления бетонной смеси устанавливают стяжки 32. Подают бетонную смесь. Распалубка устройства осуществляется после того, как бетон наберет достаточную прочность.

Источники информации

1. Каталог крупнощитовых и мелкощитовых опалубок ГОССТРОЙ СССР (ЦНИИОМТП). - М: 1988 г., стр.2-5.

2. Патент РФ № 2148138, кл. Е 04 С 9/04, БИ № 12, 2001 г.

Универсальная модульная опалубка, содержащая подмости, подкосы, замки для соединения щитов, модульные, симметричные каркасные щиты, каждый из которых состоит из палубы, заключенной в раму, выполненную из соединенных друг с другом посредством сварки контурного и поперечного профилей из алюминиевого сплава, которые в сечении имеют прямоугольник, причем контурный профиль имеет, по крайней мере, одну внутреннюю перегородку, соединяющую вершину выемки в одной из больших стенок прямоугольника с П-образным пазом на другой противоположной большой стенке прямоугольника, козырек, являющийся продолжением данной стенки, и выемку для заливки герметика, отличающаяся тем, что в месте примыкания к палубе одна из меньших стенок контурного профиля по всей своей длине имеет полочку, равную по высоте толщине меньшей стенки поперечного профиля и переходящую на фаску, соединяющую полочку с примыкающей стенкой контурного профиля, при этом фаска выполнена под углом 45° и параллельно одной из стенок выемки, кроме того, торец поперечного профиля в месте соединения с контурным профилем имеет соответственно выступ, равный по высоте толщине меньшей стенки поперечного профиля и переходящий на скос, выполненный под углом 45° в больших стенках поперечного профиля для взаимодействия с концами замка.