Многоступенчатая роторная машина

Иллюстрации

Показать всеМногоступенчатая роторная машина может быть использована в качестве силовых установок, насосов и компрессоров. Машина содержит статор, составленный из двух крышек с закрепленными между ними несколькими неподвижными цилиндрами, концентрически расположенными относительно общей оси, кольцевые роторы в количестве, равном числу неподвижных цилиндров, вложенные в соответствующие цилиндры с возможностью их синхронного вращения вокруг оси неподвижных цилиндров, лопасти, выполненные свободно перемещающимися в пазах. Внешние поверхности цилиндров образованы окружностями, внутренние поверхности цилиндров образованы двумя дугами различных радиусов с плавными переходами между ними, в зоне которых расположены впускные и выпускные отверстия для рабочего тела. Дуги с минимальными радиусами в смежных цилиндрах расположены с угловым смещением в 180°, пазы расположены во внешней поверхности кольцевых роторов, а лопасти выполнены подпружиненными, выпускное отверстие каждого внутреннего цилиндра соединено с впускным отверстием смежного внешнего цилиндра перепускным каналом. Более полно используется энергия рабочего тела, повышается кпд устройства в целом, увеличивается ресурс работы. 3 ил.

Реферат

Многоступенчатая роторная машина относится к устройствам, преобразующим энергию газообразного рабочего тела во вращательное движение и наоборот - вращательное движение вала роторной машины в энергию сжатого газообразного рабочего тела. Может использоваться в качестве силовых установок (двигатели пневмоинструментов, системы турбонаддува, энергетические силовые установки и т.д.), насосов и компрессоров. Работает с многоступенчатым расширением (сжатием) рабочего тела. Поэтому более полно используется энергия рабочего тела, повышается кпд устройства в целом. При этом габариты, сложность конструкции, материалоемкость остаются практически на уровне одноступенчатой роторной машины.

Известны роторные машины объемного вытеснения, преобразующие энергию газообразного рабочего тела во вращательное движение [US 3597132 А, 03.08.1971; US 4804317 А, 14.02.1989; US 5242285 А, 07.09.1993; RU 2023887 C1, 30.11.1994; US 1872361 C1, 16.08.1932]. Они содержат полый корпус с подводящими и отводящими каналами, вращающийся в нем ротор и разделители, делящие рабочую камеру, образованную внутренней цилиндрической поверхностью корпуса и ротором, на зоны высокого и низкого давления.

Однако у этих устройств имеются недостатки. В частности, в [US 3597132 А, 03.08.1971], если ротор остановился в положении с полностью вдвинутыми лопастями, то запустить его из этого положения «мертвой точки» будет невозможно; в [US 4804317 А, 14.02.1989] внутренняя поверхность корпуса имеет эллипсоидальную форму, поэтому лопасти, находясь под нагрузкой действующего потока рабочего тела, совершают возвратно-поступательные движения в пазах ротора, что увеличивает потери на трение и приводит к большому износу трущихся деталей; в [US 5242285 А, 07.09.1993; RU 2023887 С1, 30.11.1994] нагрузка на ротор не симметрична, что вызывает повышенный износ подшипников опор, а также создает трение между ротором и соприкасающейся с ним частью корпуса вследствие упругой деформации вала ротора. Кроме того, недостатком устройств [US 3597132 А, 03.08.1971; US 4804317 А, 14.02.1989; US 5242285 А, 07.09.1993; RU 2023887 C1, 30.11.1994] является одноступенчатый способ преобразования энергии. Рабочее тело, совершив механическую работу по вращению ротора, выходит из устройства с остаточным давлением, т.е. преобразуется только часть энергии рабочего тела. Это приводит к снижению кпд устройства. В тех роторных машинах, где делается попытка использовать остаточное давление рабочего тела, например в [US 1872361 C1, 16.08.1932; US 2010845 А, 13.08.1935], конструкция неоправданно усложняется. Такие машины содержат рабочие камеры, образованные дополнительными роторами, сложные золотниковые системы перепуска рабочего тела. Потери на трение в дополнительных разделителях сводят на нет выигрыш от использования остаточного давления.

Наиболее близким к предлагаемому техническому решению является роторная машина [US 1872361 C1, 16.08.1932], содержащая статор, составленный из нескольких неподвижных цилиндров, концентрически расположенных относительно общей оси, того же количества кольцевых роторов, вложенных в соответствующие цилиндры с возможностью их синхронного вращения вокруг оси неподвижных цилиндров. Это устройство содержит сложную систему распределения рабочего тела по цилиндрам, которая состоит из большого количества каналов, клапанов, золотников, кулачкового механизма синхронизации вращения роторов и движения щелевой пластины, образующей в рабочих цилиндрах зоны высокого и низкого давления. Большое количество кинематических связей между всеми этими элементами приводит к большим механическим потерям на трение, возникновению люфтов, ударным нагрузкам между сопрягающимися частями устройства, что в значительной степени снижает эффект от многоступенчатого использования энергии рабочего тела. Взаимное расположение роторов в роторной машине [US 1872361 C1, 16.08.1932] приводит к радиальным нагрузкам на вал устройства, что приводит к большим нагрузкам на подшипниковые опоры и снижает ресурс устройства.

Заявляемое изобретение направлено на решение задачи упрощения конструкции, увеличения ресурса работы устройства и повышения кпд преобразования энергии.

Для решения этой задачи многоступенчатая роторная машина содержит статор, составленный из двух крышек с закрепленными между ними несколькими неподвижными цилиндрами, концентрически расположенными относительно общей оси, кольцевые роторы в количестве, равном числу неподвижных цилиндров, вложенные в соответствующие цилиндры с возможностью их синхронного вращения вокруг оси неподвижных цилиндров, лопасти, выполненные свободно перемещающимися в пазах, при этом внешние поверхности цилиндров образованы окружностями, внутренние поверхности цилиндров образованы двумя дугами различных радиусов с плавными переходами между ними, в зоне которых расположены впускные и выпускные отверстия для рабочего тела, причем дуги с минимальными радиусами в смежных цилиндрах расположены с угловым смещением в 180°, пазы расположены во внешней поверхности кольцевых роторов, а лопасти выполнены подпружиненными, выпускное отверстие каждого внутреннего цилиндра соединено с впускным отверстием смежного внешнего цилиндра перепускным каналом.

Предложение поясняется чертежами, на которых представлена многоступенчатая роторная машина.

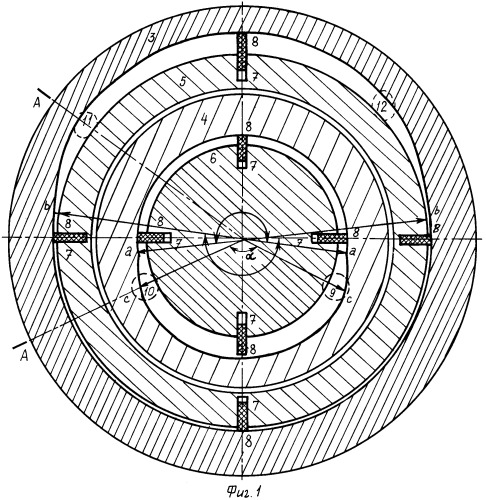

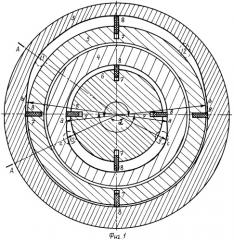

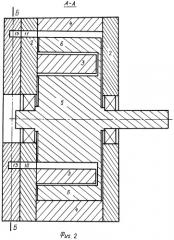

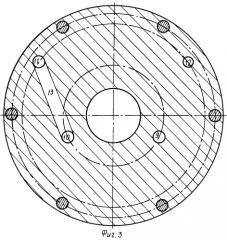

На фиг.1 представлен общий вид многоступенчатой роторной машины, на фиг.2 - сечение А-А фиг.1, на фиг.3 - сечение Б-Б фиг.2.

Для наглядности изложения представлен вариант двухступенчатой роторной машины.

Двухступенчатая машина содержит статор 1, составленный из двух крышек 2, между которыми закреплены два неподвижных цилиндра 3 и 4, кольцевые роторы 5 и 6 с пазами 7, подпружиненные лопасти 8, впускное отверстие внутреннего цилиндра 9, выпускное отверстие внутреннего цилиндра 10, впускное отверстие внешнего цилиндра 11, выпускное отверстие внешнего цилиндра 12, перепускной канал 13.

Дадим некоторые пояснения по предлагаемому устройству.

1. Рабочие камеры каждого цилиндра образованы внутренней поверхностью цилиндра, поверхностью вложенного кольцевого ротора и лопастью. Так как в пределах рабочей камеры во время рабочего хода нагруженные лопасти перемещаются, касаясь окружности большого радиуса, то относительно пазов ротора они не двигаются. Это обеспечивает уменьшение трения при передаче момента на вал ротора и уменьшает износ лопастей.

2. Для того чтобы обеспечить замкнутость объема рабочей камеры при заполнении ее рабочим телом, требуется, чтобы в любой момент времени между впускным и выпускным отверстиями располагалась, по крайней мере, одна лопасть. Поэтому между числом лопастей n и угловым размером α дуги большого радиуса (с-с) должно выполняться соотношение: α>2π/n. В рассматриваемом варианте n=4 и α>π/2.

3. Поскольку дуги минимального радиуса в смежных цилиндрах (а-а) и (b-b) расположены относительно друг друга с угловым смещением в 180°, то и рабочие камеры смежных цилиндров также расположены относительно друг друга с угловым смещением в 180°. Это позволяет симметрично распределить радиальную нагрузку на вал машины от разных кольцевых роторов. Для роторных машин с четным числом ступеней можно полностью устранить радиальную нагрузку, а для роторных машин с нечетным числом ступеней значительно ее уменьшить. Это значительно увеличивает ресурс подшипниковых опор устройства.

4. Синхронность вращения кольцевых роторов обеспечивается тем, что с торца они закреплены на диске, соединенном с валом устройства.

Многоступенчатая роторная машина работает следующим образом. Рабочее тело с высоким давлением поступает через впускное отверстие внутреннего цилиндра 9 в рабочую камеру высокого давления. Эта камера образована внутренней поверхностью цилиндра 3, поверхностью кольцевого ротора 5 и лопастью 8. Здесь при постоянном давлении рабочее тело совершает работу по вращению кольцевого ротора 5. В момент прохождения лопастью 8 выпускного отверстия внутреннего цилиндра 10 рабочая камера высокого давления внутреннего цилиндра оказывается соединенной через перепускной канал 13 с рабочей камерой низкого давления. Эта камера образована внутренней поверхностью цилиндра 4, поверхностью кольцевого ротора 6 и лопастью 8. В рабочей камере низкого давления рабочее тело расширяется с падением давления, совершая дополнительную работу по вращению кольцевого ротора 6. Отработанное рабочее тело выходит из роторной машины через выпускное отверстие внешнего цилиндра 12. Таким образом, более полно используется энергия рабочего тела, повышается кпд устройства в целом, увеличивается ресурс работы. При этом габариты, сложность конструкции, материалоемкость остаются практически на уровне одноступенчатой роторной машины.

Многоступенчатая роторная машина, содержащая статор, составленный из двух крышек с закрепленными между ними несколькими неподвижными цилиндрами, концентрически расположенными относительно общей оси, кольцевые роторы в количестве, равном числу неподвижных цилиндров, вложенные в соответствующие цилиндры с возможностью их синхронного вращения вокруг оси неподвижных цилиндров, лопасти, выполненные свободно перемещающимися в пазах, при этом внешние поверхности цилиндров образованы окружностями, отличающаяся тем, что внутренние поверхности цилиндров образованы двумя дугами различных радиусов с плавными переходами между ними, в зоне которых расположены впускные и выпускные отверстия для рабочего тела, причем дуги с минимальными радиусами в смежных цилиндрах расположены с угловым смещением в 180°, пазы расположены во внешней поверхности кольцевых роторов, а лопасти выполнены подпружиненными, выпускное отверстие каждого внутреннего цилиндра соединено с впускным отверстием смежного внешнего цилиндра перепускным каналом.