Камера сгорания для прямоточного воздушно-реактивного двигателя и прямоточный воздушно-реактивный двигатель, содержащий такую камеру сгорания

Иллюстрации

Показать всеПрямоточный воздушно-реактивный двигатель с удлиненным корпусом содержит на одном конце корпуса вход для потока окислителя топлива, в промежуточной части корпуса камеру сгорания, оборудованную по меньшей мере одной топливной форсункой. Центральная часть камеры предназначена для смешивания окислителя с топливом и сгорания полученной смеси. Стенка камеры сгорания, по меньшей мере частично, содержит внутренний поверхностный слой, расположенный со стороны центральной части, и наружный поверхностный слой, отстоящий от внутреннего поверхностного слоя, между которыми образовано промежуточное пространство. Топливо поступает в форсунку, проходя, по меньшей мере, частично, через промежуточное пространство для охлаждения стенки. На другом конце корпус содержит выпускное сопло для выброса газообразных продуктов сгорания, выходящих из центральной части камеры сгорания. Внутренний поверхностный слой, по меньшей мере частично, выполнен из термоструктурируемого композиционного материала, являющегося пористым и проницаемым для топлива, проходящего через промежуточное пространство. Пористость внутреннего поверхностного слоя выбирается таким образом, чтобы количество топлива, проходящего через внутренний поверхностный слой, составляло от 5 до 15% от общего количества топлива, подаваемого в прямоточный воздушно-реактивный двигатель. Изобретение позволяет упростить конструкцию двигателя. 9 з.п. ф-лы, 19 ил.

Реферат

Область техники

Настоящее изобретение касается прямоточных воздушно-реактивных двигателей (ВРД) и, в частности, так называемых смешанных прямоточных ВРД, то есть таких двигателей, в которых горение переходит от режима дозвуковой скорости к режиму сверхзвуковой скорости в одной и той же камере сгорания.

Предшествующий уровень техники

Прямоточные ВРД применяют в качестве силовых установок летательных аппаратов, таких как ракеты, а в качестве топлива используют углеводород до скорости полета примерно 8 чисел Маха, а затем водород при более высоком числе Маха.

Камеры сгорания смешанных ВРД работают в очень сложных условиях, так как они подвергаются воздействию тепловых потоков, достигающих 10 МВт/м2. Тепловые потоки в замкнутом сечении, таком как замкнутое сечение камеры сгорания, порождают сверхвысокие температуры (превышающие 2500°С), которые не может выдержать ни один существующий материал, тем более учитывая возникающее давление в несколько бар и окислительное действие потока горячих газов.

Кроме того, с точки зрения силовых характеристик прямоточного ВРД, чем больше число Маха, тем насущнее становится проблема ограничения тепловых потерь на стенке. Действительно, тепловые потери составляют все более значительную часть энергии, выделяемой при горении, и поэтому существенно снижают тяговое усилие.

Эти факторы заставляют оборудовать стенки камер сгорания смешанных ВРД конструкциями, охлаждаемыми посредством циркуляции охлаждающей жидкости, роль которой выполняет само топливо. Энергия, теряемая горячими газами в камере сгорания вблизи стенок, улавливается охлаждающим топливом. Последнее нагревается и, возможно, разлагается, и накапливаемая им энергия передается тяговому потоку во время его впрыскивания в виде горячего топлива в камеру. В случае углеводорода температура и природа впрыскиваемых соединений могут также улучшать зажигание и процесс горения.

Известные технические решения (см., например, документы FR 2744174, FR 2782378 и FR 2774432), применяемые для такого охлаждения, восстанавливающего калории, состоят в выполнении охлаждаемых конструкций в виде панелей (в большинстве случаев металлических), оборудованных каналами, в которых циркулирует охлаждающее топливо.

Для изготовления таких панелей необходимо:

производить механическую обработку корпуса панелей,

осуществлять пайку, сварку, электроосаждение, плазменное напыление и т.д. для обработки и крепления пластины на панелях, чтобы сформировать контур.

В случае металлической конструкции температура горячей стенки не должна превышать 1000°С. По этой причине, учитывая присутствующие тепловые потоки и расход топлива, зависящий от характеристик прямоточного ВРД и задач, выполняемых летательным аппаратом, необходимо располагать эффективной и сложной системой, характеризующейся следующими признаками:

каналы должны иметь небольшие размеры,

межканальное пространство должно быть минимальным для ограничения тепловых мостиков и опасности образования горячих точек,

должен быть создан дополнительный тепловой барьер,

следует повышать теплообмен между каналами (рельефность, разработка формы, препятствия, сетка из перемешанных между собой нитей и т.д.).

Учитывая более высокие максимально допустимые температуры (примерно 1800 К) для термоструктурных композиционных материалов типа C/SiC или C/C, их использование позволяет уменьшить отводящиеся тепловые потоки. Поэтому применение этих композиционных материалов представляет особый интерес в случае, когда расход или охлаждающие свойства топлива ограничены. Действительно, углеводород не может отводить больше чем 4-5 МДж/кг при условии, что он разлагается эндотермически, иначе он ограничен показателем в 1 МДж/кг, тогда как водород достигает показателя в 15 МДж/кг.

Допустимые пределы, связанные с применением термоструктурного композиционного материала, позволяют получать конструкцию с каналами больших размеров и в случае необходимости в меньшем количестве. Поэтому такую технологию можно применять при изготовлении стенок различных элементов смешанного прямоточного ВРД.

Вместе с тем, во всех случаях изготовление каналов из композиционного материала наталкивается на многочисленные проблемы, такие как

сложность механической обработки карбида кремния,

приклеивание или пайка второй пластины к каналам при температурах, которые могут превышать 1000°С, и значениях внутреннего давления от 30 до 150 бар,

установка между звеньями изготовленных в заводских условиях труб, например, из вольфрама, образующих каналы (см., например, патент US 5583895).

Кроме того, поскольку смешанные прямоточные ВРД, как правило, имеют не круглую, а призматическую форму и должны иметь изменяющееся проходное сечение, то возникают дополнительные сложности, связанные с использованием каналов. Для достаточного охлаждения стенок переменной ширины необходимо создать особую конструкцию с изменяющимися шириной, промежутками, числом каналов. Такая система, соединяющая в себе каналы с меняющейся геометрией и питающие трубы, является сложной при разработке и изготовлении.

Кроме того, трудно обеспечить герметичное соединение панелей, образующих призматическую конструкцию прямоточных ВРД.

Наконец, следует заметить, что в патенте US 3279194 описан реактивный двигатель, в котором топливо используется в качестве охлаждающей текучей среды двойных стенок.

Краткое изложение существа изобретения

Задачей настоящего изобретения является устранение вышеперечисленных недостатков и создание прямоточного воздушно-реактивного двигателя, имеющего простую конструкцию, который может быть выполнен в виде одной детали или в виде ограниченного числа деталей, без механической обработки каналов для циркуляции охлаждающей текучей среды.

В соответствии с настоящим изобретением прямоточный воздушно-реактивный двигатель с удлиненным корпусом содержит

на одном конце корпуса вход для потока окислителя топлива,

в промежуточной части корпуса камеру сгорания, оборудованную по меньшей мере одной форсункой для впрыска топлива, при этом в центральной части камеры происходит смешивание окислителя с топливом и сгорание смеси, а стенка камеры сгорания, по меньшей мере частично, содержит внутренний поверхностный слой, расположенный со стороны центральной части, и наружный поверхностный слой, отстоящий от внутреннего поверхностного слоя, между которыми образовано промежуточное пространство, при этом топливо поступает в форсунку, проходя по меньшей мере частично, через промежуточное пространство для охлаждения стенки,

на другом конце корпуса имеется выпускное сопло для выпуска газообразных продуктов сгорания,

двигатель характеризуется тем, что

внутренний поверхностный слой, по меньшей мере частично, выполнен из термоструктурного композиционного материала, являющегося пористым и проницаемым для топлива, проходящего через промежуточное пространство,

при этом пористость внутреннего поверхностного слоя подобрана таким образом, что количество топлива, проходящего через внутренний поверхностный слой, составляет от 5 до 15% от общего количества топлива, подаваемого в прямоточный ВРД.

Таким образом, в прямоточном ВРД в соответствии с настоящим изобретением топливо, используемое для охлаждения, циркулирует в промежуточном пространстве, что позволяет избежать механической обработки каналов в соответствующей стенке или в соответствующих стенках. Кроме того, часть топлива, используемого для охлаждения, проходит через пористый внутренний поверхностный слой и попадает в центральную часть камеры сгорания, где оно участвует в горении так же, как и топливо, впрыскиваемое форсунками. При этом проходящее через пористый внутренний поверхностный слой топливо оттесняет газообразные продукты сгорания от внутреннего поверхностного слоя и тем самым существенно сокращает трение между газообразными продуктами сгорания и внутренним поверхностным слоем. В результате существенно повышаются характеристики прямоточного ВРД. Таким образом, в прямоточном ВРД в соответствии с настоящим изобретением используемое для охлаждения топливо не только поглощает тепло, выделяемое от сгорания, но и улучшает характеристики прямоточного ВРД.

Необходимо отметить, что в прямоточном ВРД в соответствии с настоящим изобретением применяют композиционные материалы с углеродной или керамической матрицей не только благодаря известным механическим свойствам и термостойкости, но также вследствие присущей им пористости, которая прежде считалась скорее недостатком, как указано в патенте US 5583895.

Благодаря отличным механическим свойствам и термостойкости композиционных материалов прямоточный ВРД в соответствии с настоящим изобретением может иметь гораздо меньшую массу по сравнению с известными прямоточными ВРД. Благодаря пористости композиционных материалов можно выполнить простой пористый внутренний поверхностный слой, обладающий повышенной термостойкостью. Пористость внутреннего поверхностного слоя можно известным образом корректировать до любого необходимого значения во время уплотнения матрицы образующего ее композиционного материала. Такая корректировка пористости позволяет регулировать количество охлаждающего топлива, проходящего через пористый внутренний поверхностный слой, для сокращения трения внутри центральной части камеры сгорания.

Предпочтительно наружный поверхностный слой может быть также выполнен из термоструктурируемого композиционного материала. В этом случае при необходимости наружный поверхностный слой может быть выполнен герметичным по отношению к жидкостям и газам, например, путем нанесения на него соответствующего покрытия.

В предпочтительном варианте выполнения внутренний и наружный поверхностные слои из термоструктурируемого композиционного материала связаны между собой множеством нитевидных перемычек из термоструктурируемого композиционного материала, пересекающих, но не закупоривающих промежуточное пространство.

Несмотря на то что прямоточный ВРД и камера сгорания в соответствии с настоящим изобретением могут иметь любую требуемую форму, например, форму тела вращения вокруг продольной оси, предпочтительно, чтобы камера сгорания состояла из одной детали, как правило, призматической формы, в которой все стенки жестко соединены друг с другом и образуют замкнутую поверхность. Например, камера сгорания содержит четыре стенки, попарно противоположные друг другу и образующие замкнутое прямоугольное сечение, или

камера сгорания имеет общую призматическую форму и состоит из двух деталей, при этом по меньшей мере одна из стенок выполнена подвижной относительно всех остальных стенок, жестко соединенных друг с другом. Например, камера сгорания содержит четыре стенки, попарно противоположные друг другу, при этом три из стенок жестко соединены друг с другом, образуя желоб U-образной формы, а четвертая стенка подвижна внутри желоба.

Предпочтительно, чтобы концы корпуса прямоточного ВРД, образующие соответственно вход для потока окислителя и выпускное сопло для выброса газообразных продуктов сгорания, были выполнены из термоструктурируемого композиционного материала и жестко соединены с камерой сгорания. Концы корпуса прямоточного ВРД могут даже образовать единую деталь из термоструктурируемого композиционного материала, в котором размещена камера сгорания в соответствии с настоящим изобретением.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительного варианта воплощения со ссылками сопровождающие чертежи, на которых

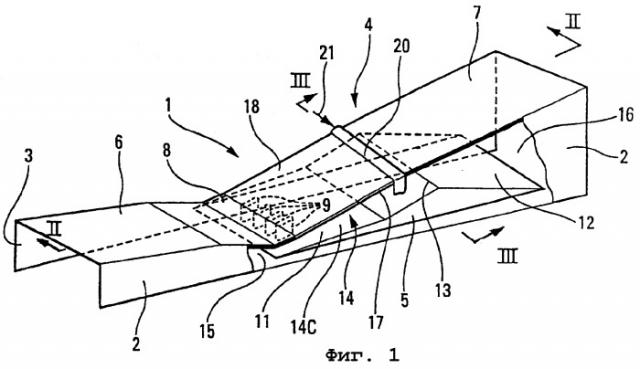

Фиг.1 изображает общий вид прямоточного ВРД с частичным вырывом согласно изобретению;

Фиг.2 - разрез по линии II-II на фиг.1 согласно изобретению;

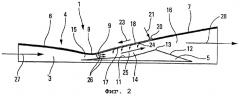

Фиг.3 - разрез по линии III-III на фиг.1 согласно изобретению;

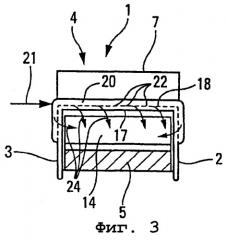

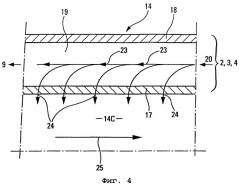

Фиг.4 - разрез стенки камеры сгорания прямоточного ВРД, где схематически показано питание двигателя топливом согласно изобретению;

Фиг.5 - диаграмму изменения удельной реактивной тяги в зависимости от количества топлива, проходящего через внутренний поверхностный слой камеры сгорания согласно изобретению;

Фиг.6А-6G - вариант выполнения камеры сгорания прямоточного ВРД, где фиг.6В-6G разрез по линии Т-Т на фиг.6А согласно изобретению;

Фиг.7А-7D - этапы способа, позволяющего перейти от состояния, показанного на фиг.6Е, к состоянию, показанному на фиг.6G, фиг.7А - разрез по линии VIIA-VIIA на фиг.6Е, фиг.7D - разрез по линии VIID-VIID на фиг.6G, на фиг.7А-7D для простоты два отрезка нити каждого прошивочного стежка показаны со значительным удалением друг от друга согласно изобретению;

Фиг.8 и 9 - продольный разрез и поперечный разрез прямоточного ВРД после изготовления камеры сгорания согласно изобретению;

Фиг.10 - поперечный разрез камеры сгорания прямоточного ВРД согласно изобретению.

Описание предпочтительных вариантов выполнения изобретения

Прямоточный воздушно-реактивный двигатель ВРД с изменяющейся геометрией формы, предназначенный для установки на летательном аппарате, в соответствии с настоящим изобретением содержит удлиненный корпус 1 (фиг.1-3), имеющий четыре стенки 2-5, попарно противоположные друг другу. Две боковые противоположные стенки 2 и 3 выполнены плоскими и параллельны между собой.

Верхняя стенка 4 жестко соединена с двумя боковыми стенками 2 и 3, а стенки 2, 3 и 4 вместе образуют желоб прямоугольного U-образного сечения. Верхняя стенка 4 в продольном направлении имеет общую открытую V-образную форму с тупым углом. Она содержит переднюю сторону 6 и заднюю сторону 7, выполненные с наклоном относительно друг друга и соединенные кромкой 8 в плоскости сечения. На практике и передняя 6, и задняя 7 стороны могут содержать грани, слегка наклоненные относительно друг друга.

Рядом с кромкой 8 размещены топливные форсунки 9, подвешенные к верхней стенке 4.

Нижняя стенка 5, имеющая длину меньше длины верхней стенки 4, тоже имеет общую открытую V-образную форму с тупым углом. Она установлена в желобе, образованном стенками 2, 3 и 4, и зеркально симметрична по отношению к верхней стенке 4. Нижняя стенка 5 содержит переднюю сторону 11 и заднюю сторону 12, размещенные с наклоном относительно друг друга и соединенные кромкой 13.

Таким образом, в прямоточном ВРД между боковыми стенками 2 и 3 в промежуточной части корпуса 1 камера 14 сгорания образована задней стороной 7 верхней стенки 4 и частью передней стороны 11 нижней стенки 5 напротив задней стороны 7. На одном из концов корпуса 1 вход 15 для окислителя (воздуха) образован между передней стороной 6 верхней стенки 4 и частью передней стороны 11 нижней стенки 5 напротив передней стороны 6. На другом конце корпуса 1 выпускное сопло 16 находится между задней стороной 7 верхней стенки 4 и задней стороной 12 нижней стенки 5.

Кроме того, нижняя стенка 5 прямоточного ВРД 1 установлена с возможностью перемещения (не показано) между боковыми стенками 2 и 3, что позволяет поступательно изменять геометрию камеры 14 сгорания, входа 15 для окислителя и сопла 16, чтобы адаптировать прямоточный ВРД к условиям полета летательного аппарата, на котором он установлен, и обеспечить максимальные летные характеристики как в дозвуковом режиме, так и в сверхзвуковом режиме.

Часть верхней стенки 4 (фиг.1-4) и/или части боковых стенок 2 и 3 напротив камеры 14 сгорания содержат внутренний поверхностный слой 17 из термоструктурируемого композиционного материала, ограничивающий центральную часть 14С камеры 14 сгорания, и наружный поверхностный слой 18, выполненный также из термоструктурируемого композиционного материала, отстоящий от внутреннего поверхностного слоя 17, образуя вместе с ним промежуточное пространство 19. Наружный поверхностный слой 18 выполнен газонепроницаемым, тогда как внутренний поверхностный слой 17 имеет пористость.

В коллектор 20, установленный на стенках 2, 3 и 4, подается топливо (показано стрелкой 21). Благодаря отверстиям 22, выполненным в стенках, коллектор 20 в свою очередь может подавать топливо в промежуточное пространство 19 для питания форсунок 9, соединенных с последним (показано стрелками 23). Проходящее через промежуточное пространство 19 в направлении форсунок 9 топливо охлаждает стенки 2, 3, 4. Это топливо может составлять весь объем или только часть объема топлива, подаваемого на форсунки.

Поскольку внутренний поверхностный слой 17 является пористым, то часть топлива, проходящая через промежуточное пространство 19 в направлении форсунок 9 (стрелки 23), проходит через внутренний поверхностный слой 17 и попадает в центральную часть 14С камеры 14 сгорания (показано стрелками 24). Проходящее через внутренний поверхностный слой 17 топливо оттесняет от последнего газы (стрелка 25), образующиеся в результате сгорания топлива, впрыскиваемого форсунками 9 (стрелка 26), в присутствии окислителя (стрелка 27) и выбрасываемые через сопло 16 (стрелка 28).

На фиг.5 представлена диаграмма 29, показывающая изменение удельной реактивной тяги Isp (в м/с) прямоточного ВРД 1 для частного вида конфигурации в зависимости от соотношения между расходом топлива, проходящего через пористый внутренний поверхностный слой 17 (стрелки 24), и общим расходом топлива Q, поступающим в прямоточный ВРД. Из диаграммы видно, что наиболее предпочтительно, чтобы это соотношение превышало 5%, но было меньше 15% и составляло, например, 10%.

На фиг.6А-6G и 7A-7D схематически показан вариант выполнения прямоточного ВРД в соответствии с настоящим изобретением.

Для этого из вспененного синтетического материала, легко прокалываемого иглой, выполняют оправку 30 (фиг.6А), воспроизводящую внутреннюю форму камеры 14 сгорания, то есть ее центральной части 14С. Затем на оправку 30 любым известным способом (намотка, переплетение) укладывают структуру 31 из высокопрочных волокон, например волокна на основе углерода, кремнезема или карбида кремния, для образования волокнистой арматуры на внутреннем поверхностном слое 17 (фиг.6С). После этого на три стороны волокнистой структуры 31, соответствующие стенкам 2, 3 и 4, укладывают сердечник 32, например, из пенополистирола, не поддающегося пропитке смолами, для образования матриц из композиционного материала, воспроизводящий форму промежуточного пространства (фиг.6D). Материал сердечника 32 легко прокалывается иглой и может быть удален термическим путем.

На сердечник 32 укладывают структуру 33 из высокопрочных волокон (С, SiC) для образования волокнистой арматуры 18 (фиг.6Е).

Как показано на фиг.7А, волокнистую структуру 31, кольцевой сердечник 32 и волокнистую структуру 33 жестко соединяют друг с другом прошиванием без перевязывания при помощи непрерывной нити 34, которая тоже состоит из множества высокопрочных волокон (С, SiC). Непрерывная нить 34 образует отрезки 35, 36, проходящие через элементы 31, 32, 33 и поочередно связанные друг с другом мостиками 37, накладываемыми на волокнистую структуру 33, и петлями 38, проникающими в оправку 30.

После операции прошивания оправку 30 удаляют, а петли 38 загибают и сминают на волокнистой структуре 31, образуя утолщения 39 (фиг.7В), после чего волокнистые структуры 31 и 33 одновременно пропитывают отверждающейся смолой, обладающей относительно низкой вязкостью и в случае необходимости разжиженной спиртом. Предпочтительно пропитку осуществляют при разрежении таким образом, чтобы смола проникала не только в структуры 31 и 33, но также вдоль и внутрь сквозных отрезков нити 35, 36. Во время операции пропитки сердечник 32 смолой не пропитывается, так как является по отношению к ней непроницаемым.

Затем пропиточную смолу отверждают, например, путем повышения температуры в течение заданного времени, чтобы волокнистые структуры 31 и 33 приобрели жесткость и сформировали поверхностные слои 40 и 41, а также чтобы сквозные отрезки нити 35 и 36 приобрели жесткость и сформировали нитевидные перемычки 42 (фиг.7С). Перемычки 42 прочно закрепляют концами в жестких поверхностных слоях 40 и 41 при помощи жестких связей 43 и 44, соответственно образовавшихся из утолщений 39 и мостиков 37. На этой стадии процесса изготовления можно удалить часть 45, не содержащую сердечника 32, например, путем распила по линии 44, сохранив при этом часть 46 в виде желоба.

Для образования матрицы конструкции из жестких поверхностных слоев 40 и 41 и перемычек 42 желоб 46 подвергают пиролизу при повышенной температуре, порядка 900°С, что позволяет стабилизировать геометрию конструкции и удалить сердечник 32. В случае необходимости конструкцию можно уплотнить и обработать известным образом, чтобы его матрица стала керамической. В результате получают монолитную деталь 50 (фиг.6G и 7D) для по меньшей мере части камеры 14 сгорания, содержащую наружный поверхностный слой 51 из композиционного материала, получаемый из поверхностного слоя 41 и предназначенный для образования по меньшей мере части наружной стенки 18 камеры сгорания 14.

Деталь 50 содержит также внутренний поверхностный слой 52 из композиционного материала, получаемый из поверхностного слоя 40 и предназначенный для образования внутренней стенки 17 камеры сгорания 14, а также множество нитевидных перемычек 53 из композиционного материала, получаемых из перемычек 42.

В монолитной детали 50 поверхностные слои 51 и 52 отстоят друг от друга, ограничивая промежуточное пространство 54, пересекаемое перемычками 53, но не закупориваемое ими, предназначенное для образования промежуточного пространства 19 камеры 14 сгорания.

Известно, что по своей природе композиционный материал является пористым и пористость зависит от условий образования матрицы. Поэтому пористость внутреннего поверхностного слоя 52 может быть скорректирована для придания последнему пористости, требуемой для внутренней стенки 17. Наружному поверхностному слою 51 придают пористость, требуемую для внутренней стенки 52. Однако поскольку наружная стенка 18 должна быть герметичной, то предпочтительно можно нанести снаружи на наружную стенку 51 герметичное покрытие 55 (фиг.6G).

Кроме того, в случае необходимости вдоль краев детали 50, соответствующих линии распила 44, можно выполнить шов 56 из композиционного материала для герметичного закупоривания промежуточного пространства 54.

Для выполнения корпуса 1 прямоточного ВРД, за исключением стенки 5, которая может быть выполнена отдельно, деталь 50 можно (фиг.8 и 9) установить на оправку 60, имеющую внутреннюю форму комплекса стенок 2, 3 и 4. А затем наложить на оправку 60 и на деталь 50 при помощи намотки или переплетения волокнистую структуру, которая после пропитки, полимеризации, пиролиза, уплотнения и т.д. становится корпусом 61 в виде желоба, охватывающего деталь 50. Таким образом, обе детали 50 и 60 из термоструктурируемого композиционного материала образуют деталь 62, по форме повторяющую весь удлиненный корпус 1, за исключением стенки 5.

Несмотря на то что в описанном выше примере предполагалось, что в корпусе 1 прямоточного ВРД стенка 5 выполняется независимо от желоба, образованного стенками 2, 3, 4, в соответствии с настоящим изобретением может быть выполнен и прямоточный ВРД, в котором стенка 5 жестко соединена со стенками 2, 3 и 4. В этом случае (фиг.10) термоструктурная композиционная деталь 63, представляющая элемент камеры сгорания 14 и соответствующая детали 50, могла бы иметь замкнутую призматическую форму и была бы охвачена закрытым термоструктурируемым композиционным кожухом 64 замкнутой призматической формы, соответствующим корпусу 61, образуя термоструктурируемую композиционную деталь 65, одна из стенок которой воспроизводит стенку 5.

1. Прямоточный воздушно-реактивный двигатель с удлиненным корпусом (1), содержащий на одном конце корпуса вход (15) для потока окислителя (27) топлива, в промежуточной части корпуса камеру (14) сгорания, оборудованную по меньшей мере одной топливной форсункой (9), при этом центральная часть (14С) камеры предназначена для смешивания окислителя с топливом и сгорания полученной смеси, стенка (2, 3, 4) камеры сгорания, по меньшей мере частично, содержит внутренний поверхностный слой (17), расположенный со стороны центральной части (14С), и наружный поверхностный слой (18), отстоящий от внутреннего поверхностного слоя (17), между которыми образовано промежуточное пространство (19), при этом топливо поступает в форсунку (9), проходя, по меньшей мере частично, через промежуточное пространство (19) для охлаждения стенки (2, 3, 4), на другом конце корпус содержит выпускное сопло (16) для выброса газообразных продуктов сгорания (28), выходящих из центральной части камеры сгорания, отличающийся тем, что внутренний поверхностный слой (17), по меньшей мере частично, выполнен из термоструктурируемого композиционного материала, являющегося пористым и проницаемым для топлива, проходящего через промежуточное пространство (19), при этом пористость внутреннего поверхностного слоя (17) выбирается таким образом, чтобы количество топлива, проходящего через внутренний поверхностный слой, составляло от 5 до 15% от общего количества топлива, подаваемого в прямоточный воздушно-реактивный двигатель.

2. Прямоточный воздушно-реактивный двигатель по п.1, отличающийся тем, что наружный поверхностный слой (18) выполнен из термоструктурируемого композиционного материала.

3. Прямоточный воздушно-реактивный двигатель по п.2, отличающийся тем, что наружный поверхностный слой (18) из термоструктурируемого композиционного материала выполнен непроницаемым для жидкостей и газов.

4. Прямоточный воздушно-реактивный двигатель по любому из п.2 или 3, отличающийся тем, что внутренний (17) и наружный (18) поверхностные слои из термоструктурируемого композиционного материала связаны друг с другом множеством нитевидных перемычек (53) из термоструктурируемого композиционного материала, пересекающих промежуточное пространство.

5. Прямоточный воздушно-реактивный двигатель по п.1, отличающийся тем, что камера сгорания выполнена в виде одной детали (65), в которой все стенки жестко соединены друг с другом и образуют замкнутую призматическую поверхность.

6. Прямоточный воздушно-реактивный двигатель по п.5, отличающийся тем, что камера сгорания содержит четыре стенки, попарно противоположные друг другу и имеющие в сечении прямоугольник.

7. Прямоточный воздушно-реактивный двигатель по п.1, отличающийся тем, что камера сгорания содержит две детали, при этом по меньшей мере одна из стенок (5) камеры сгорания выполнена подвижной по отношению к остальным стенкам, жестко соединенным между собой.

8. Прямоточный воздушно-реактивный двигатель по п.7, отличающийся тем, что камера сгорания содержит четыре стенки, попарно противоположные друг другу, при этом три из стенок жестко соединены друг с другом, образуя желоб с U-образным сечением, а четвертая стенка установлена с возможностью перемещения внутри желоба.

9. Прямоточный воздушно-реактивный двигатель по любому из пп.2, 3, 5-8, отличающийся тем, что концы корпуса (1) прямоточного ВРД, служащие соответственно входом для потока окислителя топлива и выпускным соплом для выброса газообразных продуктов сгорания, выполнены из термоструктурируемого композиционного материала и жестко соединены с камерой сгорания.

10. Прямоточный воздушно-реактивный двигатель по п.9, отличающийся тем, что концы корпуса прямоточного ВРД образуют единую деталь (61) из термоструктурируемого композиционного материала, в которой размещена камера сгорания (50).