Система топливных элементов с прямой подачей метанола

Иллюстрации

Показать всеИзобретение относится к электротехнике, в частности к системе топливных элементов с прямой подачей метанола. Система топливных элементов содержит основание (14), выполненное как единое тело и на котором сформирован, по меньшей мере, один электродно-мембранный узел (16). В основании выполнен подающий канал (32), содержащий смесительную камеру и сообщающийся с электродно-мембранным узлом топливного элемента для подачи топливосодержащей текучей среды (34) к электродно-мембранному узлу. В основании выполнен выпускной канал (38), содержащий систему (56) улавливания и рециркуляции воды и сообщающийся с электродно-мембранным узлом. Электродно-мембранный узел, соединенный с подающим каналом и выпускным каналом, образует единый узел топливного элемента. Техническим результатом изобретения является создание системы топливных элементов с прямой подачей метанола в виде миниатюризованной системы, содержащей микроканалы и полости, а также создание способа изготовления такой системы топливных элементов. 3 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Область изобретения

Настоящее изобретение относится к топливным элементам и, более конкретно, к системе топливных элементов с прямой подачей метанола и к способу изготовления такой системы, где электрическая энергия производится через переработку газообразного или жидкого топлива.

Предпосылки создания изобретения

Топливные элементы в целом представляют собой замену аккумуляторов и, как и аккумуляторы, производят электроэнергию электрохимическим процессом без горения. Применяемый электрохимический процесс предусматривает соединение протонов водорода с кислородом воздуха. Процесс осуществляется с использованием протонообменной мембраны (ПОМ), вложенной между двумя электродами, а именно катодом и анодом. Топливные элементы, как известно, являются постоянными поставщиками электроэнергии. Для получения электроэнергии в качестве топлива обычно используется водород, который можно получить из метанола, природного газа, нефти или хранить в форме чистого водорода. В топливных элементах с прямой подачей метанола (ТЭППМ) в качестве топлива используется метанол в газообразной или жидкой форме, тем самым устраняя необходимость в дорогих операциях реформинга. ТЭППМ позволяют получить более простые топливные системы с ПОМ, снизить их вес, организовать массовое производство и, тем самым, снизить стоимость.

В стандартном ТЭППМ разбавленный водный раствор метанола в качестве топлива подают на сторону анода (первый электрод), а сторона катода (второй электрод) либо открыта для окружающего воздуха (или О2), либо воздух на нее подается принудительно. Анод и катод обычно разделены протонопроводящей мембраной нафионового типа. Несколько таких топливных элементов можно включить последовательно или параллельно, в зависимости от потребности в мощности.

Обычно ТЭППМ конструируют как большие пакеты с принудительной подачей воздуха при повышенной температуре. Более миниатюрные конструкции ТЭППМ с естественной циркуляцией воздуха более сложны. В топливных элементах с обычной ПОМ пакеты топливных элементов соединяют электропроводными пластинами, в которых выполнены каналы или канавки для распределения газа. Типичный обычный топливный элемент состоит из анодного (на стороне Н2 или метанола) токоприемника, подложки анода, электродно-мембранного узла (ЭМУ) (анод-ионообменная мембрана-катод), подложки катода и катодного токоприемника. Каждый топливный элемент дает напряжение приблизительно 1,0 В. Для получения более высокого напряжения топливные элементы обычно пакетируют с последовательным включением (биполярным способом - плюс к минусу) один на другой. Обычные топливные элементы могут также пакетироваться параллельно (плюс к плюсу) для получения более высокой мощности, но обычно для этого просто используют более крупные топливные элементы.

При работе топливного элемента с прямой подачей метанола, на анодной стороне используется разведенный водный раствор метанола (обычно, 3-4% метанола). Если концентрация метанола слишком высока, возникает проблема перехода метанола, которая снижает эффективность топливного элемента. Если концентрация метанола слишком низка, на анодной стороне будет недостаточно топлива для реакции в топливном элементе. Современные конструкции ТЭППМ рассчитаны на большие пакеты с принудительной подачей воздуха. Более миниатюрные конструкции с естественной циркуляцией воздуха трудно реализовать в связи с трудностями миниатюризации системы для портативных устройств. Для портативных устройств перенос топлива в форме очень сильно разбавленного раствора метанола потребовало бы переноса большого количества топлива, что не осуществимо для миниатюрного источника питания для портативных устройств. Миниатюризация системы ТЭППМ требует подачи воды и метанола раздельно и смешивания их на месте для реакции в топливном элементе. Для миниатюризации системы также требуется рециркуляция топливоводяной смеси после реакции в топливном элементе и восстановление воды, генерируемой в ходе реакции в топливном элементе в дополнение к воде, диффундировавшей сквозь мембрану.

Соответственно, задачей настоящего изобретения является создание системы топливных элементов с прямой подачей метанола, в которой, по меньшей мере, один топливный элемент с прямой подачей метанола интегрирован в миниатюризованную систему.

Задачей настоящего изобретения является создание системы топливных элементов с прямой подачей метанола, содержащей микроканалы и полости и микрофлюидную технологию смешивания топливосодержащей жидкости, перекачивания и рециркуляции.

Другой задачей настоящего изобретения является создание системы топливных элементов с прямой подачей метанола, нечувствительной к ориентации.

Еще одной задачей настоящего изобретения является создание системы топливных элементов с прямой подачей метанола, в которой все компоненты системы встроены в основание, например, керамическое основание.

Следующей задачей настоящего изобретения является создание способа изготовления системы топливных элементов с прямой подачей метанола, при котором создают микроканалы и полости, в которых основой для смешивания, перекачивания и рециркуляции топливосодержащей текучей среды является микрофлюидная технология.

Раскрытие изобретения

Эти и другие проблемы, по меньшей мере, частично решены и указанные и другие цели достигнуты в устройстве топливного элемента и в способе формирования устройства топливного элемента, содержащего основание, выполненное в форме неразъемного тела и имеющего главную поверхность. На главной поверхности основания выполнен, по меньшей мере, один электродно-мембранный узел. В основании определен канал подачи текучей среды, сообщающийся с, по меньшей мере, одним электродно-мембранным узлом для подачи к нему топливосодержащей текучей среды. В основании определен выпускной канал, сообщающийся, по меньшей мере, с одним электродно-мембранным узлом. Выпускной канал выполнен на расстоянии от канала подачи, для отвода текучей среды от, по меньшей мере, одного электродно-мембранного узла. Электродно-мембранный узел, взаимодействующий с ним канал подачи среды и взаимодействующий с ним выпускной канал образуют единый узел топливного элемента. Дополнительно имеется верхняя часть, содержащая множество электрических компонентов для электрического объединения множества сформированных узлов топливных элементов.

Краткое описание чертежей

На чертежах:

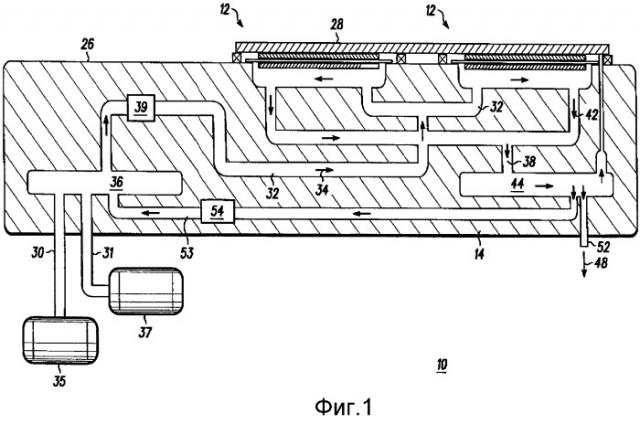

Фиг.1 - упрощенное сечение множества устройств топливных элементов с прямой подачей метанола, выполненных на едином основании, включая множество микрофлюидных каналов согласно настоящему изобретению;

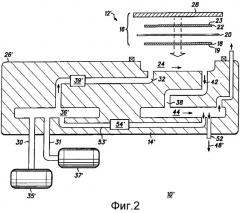

Фиг.2 - упрощенное сечение единственного устройства топливного элемента с прямой подачей метанола, выполненного на едином основании, включая множество микрофлюидных каналов согласно настоящему изобретению, и

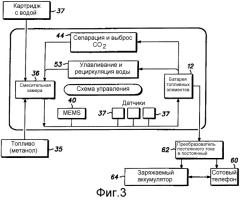

Фиг.3 - упрощенная схема, иллюстрирующая систему согласно настоящему изобретению.

Описание предпочтительного варианта выполнения изобретения

На фиг.1 показано упрощенное сечение системы топливных элементов с прямой подачей метанола с плоскостным расположением элементов, выполненной согласно настоящему изобретению. Более конкретно, показана планарная батарея 10 топливных элементов, содержащая два топливных элемента с прямой подачей метанола, в целом обозначенных позицией 12. Топливные элементы 12 выполнены на основании 14, при этом каждый топливный элемент 12 отстоит от смежного топливного элемента 12, по меньшей мере, на 1 мм. Следует понимать, что в зависимости от требуемой мощности, можно изготовить планарную батарею с любым количеством топливных элементов 12 от одного, как показано на фиг.2, до множества топливных элементов. Материал основания 14 выбирается таким, чтобы он был непроницаем для смеси топлива и окислителя, которые используются для получения энергии на топливном элементе. Обычно, для получения энергии на топливных элементах 12 применяют водородсодержащую смесь топливо/окислитель. Подходящим топливом, которое расходуется в топливном элементе 12 для получения электроэнергии, являются водородсодержащие материалы, такие как водород, метан и метанол. В данном конкретном примере в качестве топлива используется метанол. Основание 14 обычно выполняют из стекла, пластмассы, силикона, керамики или любого другого подходящего материала. В данном конкретном варианте планарная батарея 10 состоит, по меньшей мере, из двух топливных элементов 12 с прямой подачей метанола, каждый из которых определен электродно-мембранным узлом (описанным ниже со ссылкой на фиг.2), соответственно планарная батарея 10 содержит два электродно-мембранных узла.

Основание 14, как показано, выполнено со множеством микрофлюидных каналов. Более конкретно, в основании выполнено первое входное отверстие 30 и второе входное отверстие 31, сообщающиеся с подающим каналом 32. Подающий канал 32 выполнен в основании 14 с использованием известных способов, например по технологии многослойной керамики, микрообработкой или литьем под давлением. Подающий канал 32 направляет текучую среду 34, содержащую топливо, к каждому из, по меньшей мере, двух разнесенных топливных элементов 12. В этом конкретном варианте текучая среда 34, содержащая топливо, состоит из метанола и воды, которые подаются непосредственно из резервуара 35 с метанолом и резервуара 37 с водой. В основании 14 выполнена смесительная камера 36 находящаяся, как показано, в микрофлюидном сообщении с подающим каналом 32. В предпочтительном варианте текучая среда 34, содержащая топливо, состоит из 0,5-4,0% метанола в воде (96-99,5%). Целью является закачивание метанола в устройство 10 с расходом 0,002 мл/мин и закачивание воды в устройство 10 с расходом 0,098 мл/мин (2-98%). Устройство 10 топливного элемента может также использовать другие виды топлива, например водород или этанол, но необходимо отметить, что этанол не столь эффективен и дает не столько энергии, сколько может дать метанол. В данном конкретном примере используются раздельные резервуары для метанола 35 и воды 37, для подачи содержащей топливо текучей среды 34. Метанол закачивается с заданным расходом, а вода добавляется по мере необходимости, в соответствии с показаниями датчика 39 концентрации метанола. Датчик 39 концентрации метанола помогает поддерживать содержание метанола в смеси. Метанол и вода перед подачей на каждый отдельный топливный элемент 12 образуют однородную смесь в смесительной камере 36. Следует понимать, что подающий канал 32 обеспечивает равную и одновременную подачу содержащей топливо текучей среды 34 на каждый индивидуально образованный топливный элемент 12.

Кроме того, в основании 14 выполнен выпускной канал 38, сообщающийся с каждым из, по меньшей мере, двух разнесенных топливных элементов 12. Выпускной канал 38 служит для отвода продуктов 42 реакции, а именно двуокиси углерода и смеси вода/метанол, от топливных элементов 12. Во время работы продукты реакции разделяются в камере 44 сепарации двуокиси углерода на смесь 46 вода/метанол и на двуокись углерода в виде газа 48. Далее, газ 48 выводится через выпускное отверстие 52, например, через газопроницаемую мембрану, а смесь 46 вода/метанол возвращается по рециркуляционному каналу 53, частью которого является насос 54, например насос MEMS, или обратный клапан, в смесительную камеру 36. Кроме того, газопроницаемая система 56 регенерации воды находится в микрофлюидном сообщении с возвратным каналом 58 регенерации воды. Система 56 регенерации воды служит для улавливания воды с катодных сторон топливных элементов 12 и направления ее по возвратному каналу 58, как показано. Возвратный канал 58 находится в микрофлюидном сообщении с сепарационной камерой 44 и, в конечном итоге, со смесительной камерой 36.

Рециркуляция смеси вода/метанол после реакции в топливном элементе и рециркуляция воды, диффундировавшей через катод, необходимы для миниатюризации системы. Считается, что система подачи топлива содержит резервуар 35 для метанола и резервуар 37 для воды, которые размещены в портативных, напоминающих кассету устройствах, которые через систему трубок соединяются с основанием 14.

Батарея 10 топливных элементов типично имеет выполненные как ее части четыре топливных элемента 12, имеющих общее основание 14, размером приблизительно 5,5×5,5×0,5 см, а площадь отдельного топливного элемента 12 составит 4×1,5-2,0 см. Каждый отдельный топливный элемент 12 способен генерировать приблизительно 0,5 В и 22,5 мА/см2.

На фиг. 2 показана система топливных элементов, в целом обозначенная позицией 10', содержащая единственный узел 12' топливного элемента. Следует отметить, что все детали первого варианта, показанного на фиг. 1, аналогичные деталям этого конкретного варианта, показанного на фиг. 2, обозначены теми же позициями с добавленным значком «'», указывающим на другой вариант. Топливный элемент 12' состоит из электродно-мембранного узла 16, состоящего из первого электрода 18, включающего подложку 19 из углеродной ткани, пленки 20, например, пористой протонопроводящей электролитической мембраны, и второго электрода 22, включающего подложку 23 из углеродистой ткани. Первый и второй электроды 18 и 22 выполнены из металла, выбранного из группы, в которую входят платина, палладий, золото, никель, карбид вольфрама, рутений, молибден и сплавы платины, палладия, золота, никеля, карбида вольфрама, молибдена и рутения. Пленка 20 далее характеризуется тем, что выполнена из материала нафионового типа, предотвращающего проникновение топлива с анодной стороны (первый электрод 18) на катодную сторону (второй электрод 22) топливного элемента 12'.

Электродно-мембранный узел 16 в данном конкретном варианте установлен в гнезде 24, выполненном в верхней главной поверхности 26 основания 14'. Согласно настоящему описанию, предполагается, что узел 16 может устанавливаться на главной поверхности 26 основания 14' без необходимости формирования гнезда 24. В этом случае потребуется прокладка (не показана), предотвращающая полное сжатие узла 16.

Планарная батарея 10' далее содержит верхнюю часть, более конкретно, в данном варианте, токосъемник 28, установленный над электродно-мембранным узлом 16. Токосъемник 28 в предпочтительном варианте определяется как выполненный дискретно над каждым индивидуальным электродно-мембранным узлом 16 топливного элемента. Токосъемник 28 в предпочтительном варианте далее содержит перфорированную гофрированную пластину из нержавеющей стали с покрытием из золота. Следует понимать, что кроме того, ожидается, что токосъемник 28 может быть выполнен из любого электропроводного материала.

При изготовлении отдельные электродно-мембранные узлы 16 топливного элемента выполняются способом прямой печати или горячим прессованием. Более конкретно, множество первых электродов 18 формируют или устанавливают в контакте с главной поверхностью 26 основания 14'. Для электродов 18 можно использовать другие материалы. К подходящим материалам относятся платина, палладий, золото, никель, карбид вольфрама, рутений, молибден и различные сплавы этих материалов.

В данном конкретном варианте и в целях иллюстрации каждый из множества первых электродов 18 имеет размер приблизительно 2,0×2,0 см. Когда планарная батарея 10' содержит множество топливных элементов 12', как описано выше со ссылками на фиг. 1, между смежными топливными элементами 12 имеется зазор приблизительно от 0,5 до 1 мм.

Пленка 20, выполненная из протонопроводящего электролита, также именуемая протонообменной мембраной (ПОМ), состоит из материала типа нафиона. Пленка 20, как указано выше, служит для ограничения пропускания топлива от анода 18 топливного элемента 12 к его катоду 22.

Далее, при изготовлении электродно-мембранного узла 16, формируют множество вторых электродов 22, соответственно взаимодействующих с множеством первых электродов 18. Каждый второй электрод имеет приблизительно такие же размеры, что и соответствующий ему первый электрод 18. Следует понимать, что как описано выше, каждый электродно-мембранный узел 16 содержит первый электрод 18, пленку 20 и второй электрод 22.

Наконец, относительно второго электрода 22 устанавливают токосъемник 28. Токосъемник 28 формируют с толщиной, по меньшей мере, 0,1 мм и длиной в зависимости от точки контакта на топливном элементе 12'. Альтернативно, когда устройство содержит множество топливных элементов 12', это множество топливных элементов можно соединять с помощью серебряной электропроводной краски, наносимой напылением. Материалами, пригодными для этого, являются золото (Au), серебро (Ag), медь (Cu) или любые другие материалы с низким электрическим сопротивлением. Тип схемы отбора тока для минимизации омических потерь определяется удельным объемным сопротивлением. Кроме того, для электрического соединения множества топливных элементов 12' с прямой подачей метанола они соединяются электропроводным эпоксидным клеем и опрессовываются с использованием проводных соединений, язычков, пружинных контактов, гибкой ленты или зажимов. Следует понимать, что топливные элементы 12' могут электрически соединяться либо последовательно, либо параллельно, в зависимости от требуемого выходного напряжения.

Для получения электрического соединения (не показано) множества топливных элементов 12', каждый из вторых электродов 22 электрически соединяют с соседним первым электродом 18, тем самым получая последовательное соединение для увеличения выходного напряжения батареи 10' топливных элементов или каждый из первых электродов 18 электрически соединяют с соседним первым электродом 18, а каждый второй электрод 22 соединяют с соседним вторым электродом 22, получая параллельное соединение для увеличения выходного напряжения батареи 10' топливных элементов.

На фиг.3 показана упрощенная диаграмма, иллюстрирующая систему согласно настоящему изобретению. Показаны резервуар 35 для метанола и резервуар 37 для воды, находящиеся в микрофлюидном сообщении со смесительной камерой 36. Смесительная камера, как описано выше, служит для получения нужного содержания метанола в воде. После смешивания в нужной пропорции топливосодержащая текучая среда течет по подающему каналу к топливному элементу 12. Для создания потока по желанию можно использовать насос 40 типа MEMS. Предусмотрены датчики 39 концентрации, следящие за концентрацией метанола и температурой топливосодержащей текучей среды. Далее, топливосодержащая текучая среда достигает топливного элемента 12 и генерирует электроэнергию. Электроэнергия поступает на преобразователь 62 постоянного тока, который преобразует сгенерированное напряжение в полезное напряжение для питания портативного электронного устройства, например сотового телефона 60, и содержит заряжаемый аккумулятор 64. Во время работы отработанная текучая среда выводится через выпускной канал к камере сепарации двуокиси углерода и к вентиляционному каналу, в целом обозначенным позицией 44. Кроме того, вода регенерируется с катодной стороны топливного элемента 12 и из сепарационной камеры 44 и возвращается по каналу рециркуляции обратно в смесительную камеру 36. Это позволяет экономно расходовать воду и реже заменять или пополнять резервуар 37 для воды.

Соответственно, предлагается система топливного элемента и способ изготовления такой системы, предусматривающие включение единственного топливного элемента или множества топливных элементов на плоской поверхности, что позволяет получить более высокие напряжения и токи на единой плоской поверхности. Более конкретно, конструкцией предусмотрена упрощенная система, в которой отработанное топливо частично сепарируется для рециркуляции полезных побочных продуктов, тем самым позволяя снизить потребление и уменьшить частоту пополнения запаса воды. Дополнительно, система согласно настоящему изобретению является полузамкнутой и не чувствительной к ориентации, что облегчает переноску системы, например, при использовании в качестве источника питания портативных электронных устройств.

Несмотря на то, что были показаны конкретные варианты настоящего изобретения, для специалистов очевидны их возможные модификации и изменения. Таким образом, необходимо понимать, что настоящее изобретение не ограничивается конкретными показанными формами и все его модификации и изменения охватываются прилагаемой формулой изобретения.

1. Система топливных элементов, содержащая основание, выполненное из единого тела и имеющее главную поверхность, по меньшей мере, один электродно-мембранный узел топливного элемента, сформированный на главной поверхности основания, подающий канал, выполненный в основании и сообщающийся, по меньшей мере, с одним электродно-мембранным узлом топливного элемента, при этом подающий канал содержит смесительную камеру, по меньшей мере, два впускных отверстия для топливосодержащей текучей среды, выпускной канал, выполненный в основании и сообщающийся, по меньшей мере, с одним электродно-мембранным узлом топливного элемента, при этом выпускной канал содержит систему улавливания рециркуляции воды и отделен от подающего канала для отвода текучей среды, по меньшей мере, от одного электродно-мембранного узла топливного элемента, при этом, по меньшей мере, один электродно-мембранный узел, взаимодействующий с ним подающий канал и взаимодействующий с ним выпускной канал образуют единый узел топливного элемента, множество электрических компонентов, выполненных в основании для электрического объединения сборки топливного элемента.

2. Система по п.1, в которой основание содержит материал, выбранный из группы, в которую входят керамика, пластмасса, стекло и силикон.

3. Система по п.2, в которой, по меньшей мере, один электродно-мембранный узел топливного элемента, сформированный на главной поверхности основания, содержит множество электродно-мембранных узлов топливного элемента, сформированных на главной поверхности основания, причем каждый из множества электродно-мембранных узлов отстоит, по меньшей мере, на 1 мм от соседнего электродно-мембранного узла.

4. Система по п.1, в которой электродно-мембранный узел топливного элемента содержит первый электрод, пленку, расположенную смежно с первым электродом и выполненную из протонопроводящего электролита, и второй электрод, контактирующий с пленкой.

5. Система по п.4, в которой первый и второй электроды содержат материал, выбранный из группы, включающей платину, палладий, золото, никель, карбид вольфрама, рутений, молибден и сплавы платины, палладия, золота, никеля, карбида вольфрама, молибдена и рутения.

6. Система по п.5, в которой пленка, лежащая на первом электроде, содержит материал протонообменного типа.

7. Система по п.1, в которой топливосодержащая текучая среда состоит из смеси метанола и воды, подаваемых из отдельного источника метанола и отдельного источника воды и смешиваемых на месте.

8. Система по п.1, в которой подающий канал, выполненный в основании и сообщающийся с электродно-мембранным узлом топливного элемента, содержит датчик концентрации метанола.

9. Система по п.1, в которой выпускной канал, выполненный в основании и сообщающийся с электродно-мембранным узлом топливного элемента далее содержит камеру сепарации двуокиси углерода и отверстие для выпуска двуокиси углерода.

10. Система по п.1, в которой система улавливания рециркуляции воды обеспечивает улавливание и рециркуляцию отработанной смеси воды и метанола и возврат ее обратно в смесительную камеру.

11. Батарея топливных элементов, содержащая основание, выполненное из единого тела и имеющее главную поверхность, при этом основание выполнено из материала, выбранного из группы, содержащей керамику, пластмассу, стекло и силикон, по меньшей мере, один электродно-мембранный узел топливного элемента, сформированный на главной поверхности основания, при этом, по меньшей мере, один электродно-мембранный узел содержит первый электрод, пленку, контактирующую с первым электродом и сформированную из протонопроводящего электролита, и второй электрод, контактирующий с пленкой, подающий канал, выполненный в основании и сообщающийся, по меньшей мере, с одним электродно-мембранным узлом топливного элемента для подачи топливосодержащей текучей среды к, по меньшей мере, одному электродно-мембранному узлу топливного элемента, при этом подающий канал далее содержит первое входное отверстие для топливосодержащей текучей среды и второе входное отверстие для топливосодержащей текучей среды, а также смесительную камеру, выпускной канал, выполненный в основании и сообщающийся, по меньшей мере, с одним электродно-мембранным узлом топливного элемента, при этом выпускной канал отделен от подающего канала для отвода текучей среды от, по меньшей мере, одного электродно-мембранного узла топливного элемента и содержит узел улавливания и рециркуляции воды, сообщающийся со вторым электродом, по меньшей мере, одного электродно-мембранного узла топливного элемента, при этом комбинация, по меньшей мере, одного электродно-мембранного узла топливного элемента, взаимодействующего подающего канала и взаимодействующего отводящего канала образуют единый узел топливного элемента, и верхнюю часть, включающую множество электрических компонентов для электрического объединения множества сформированных узлов топливных элементов.

12. Способ изготовления батареи топливных элементов, содержащий шаги, при которых:

формируют основание, выполненное из материала, выбранного из группы, содержащей керамику, пластмассу, стекло и силикон,

формируют в основании подающий канал для подачи топливо-содержащей текучей среды к, по меньшей мере, одному электродно-мембранному узлу топливного элемента, при этом подающий канал далее содержит смесительную камеру и датчик концентрации метанола,

формируют в основании выпускной канал, отделенный от подающего канала для отвода текучей среды от, по меньшей мере, одного отдельного электродно-мембранного узла, при этом выпускной канал далее содержит систему улавливания и рециркуляции воды для улавливания и рециркуляции отработанной топливосодержащей текучей среды,

формируют, по меньшей мере, один электродно-мембранный узел в главной поверхности основания, при этом шаг формирования, по меньшей мере, одного отдельного электродно-мембранного узла топливного элемента содержит шаги, при которых на главной поверхности выполняют первый электрод, пленку, контактирующую с первым электродом и сформированную из протонопроводящего электролита, и второй электрод, контактирующей с пленкой, при этом, по меньшей мере, один отдельный электродно-мембранный узел топливного элемента, взаимодействующий подающий канал и взаимодействующий выпускной канал образуют единый узел топливного элемента, и

формируют верхнюю часть, содержащую множество электрических компонентов для электрического объединения сформированного узла топливного элемента.