Циклон

Иллюстрации

Показать всеИзобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов. Циклон содержит корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выхлопную трубу для выхода очищенного газа. Периферийный ввод газового потока выполнен в виде входного патрубка, ось которого направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка. Сверху цилиндрического корпуса расположена винтообразная крышка, а на одном из концов выходного патрубка очищенного газа закреплена улитка с фильтрующим элементом. Технический результат: повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом. 11 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов.

Наиболее близким техническим решением к заявляемому объекту является циклон из книги: «Гордон Г.М. и др. Пылеулавливание и очистка газов, М., Металлургия, 1968 г., стр.186-187», содержащий корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка.

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания за счет отсутствия фильтрующего элемента, а также большая металлоемкость и виброакустическая активность аппарата в целом.

Технический результат изобретения - повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом.

Это достигается тем, что в циклоне, содержащем корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка, на одном из концов выходного патрубка очищенного газа закреплена улитка с фильтрующим элементом, выполненным многогранным, имеющим поверхность, конгруэнтную выходному отверстию улитки, а гидравлическое сопротивление фильтрующего элемента составляет 15...25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами.

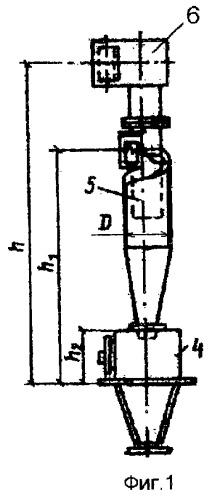

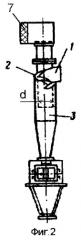

На фиг.1 изображен общий вид циклона, на фиг.2 - его профильная проекция.

Циклон содержит входной патрубок 1, винтообразную крышку 2, корпус 3, бункер 4, выходной патрубок 5, улитку 6 для выхода очищенного газа и размещенный в ней фильтрующий элемент 7 в виде многогранной поверхности, причем фильтрующий элемент, выполненный многогранным, имеет поверхность, конгруэнтную выходному отверстию улитки. Гидравлическое сопротивление фильтрующего элемента составляет 15...25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами.

Циклон работает следующим образом.

Запыленный газовый поток поступает в циклон через патрубок 1, закручивается за счет тангенциального периферийного ввода винтообразной крышки 2 и движется далее по нисходящей винтовой линии вдоль стенок корпуса 3 аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии и, достигая стенок аппарата, транспортируются вниз в коническую часть корпуса 3, а затем в бункер 4 для сбора уловленной пыли. Очищенный воздух выводится из циклона через выходной патрубок 5 и улитку 6. При этом легкие, мелкодисперсные частицы пыли, не уловленные в бункере 4, задерживаются на фильтрующем элементе 7, при этом происходит снижение виброакустической энергии, так как фильтрующий элемент 7 одновременно является аэродинамическим глушителем шума активного (сорбционного) типа. Процесс пылеулавливания протекает в оптимальном гидродинамическом режиме при следующих соотношениях основных конструктивных параметров предлагаемого устройства:

- отношение диаметра цилиндрической части корпуса к диаметру выходного патрубка очищенного газа находится в оптимальном интервале величин: D/d=1,5...1,9;

- отношение диаметра цилиндрической части корпуса к меньшему диаметру усеченного конуса конической части корпуса находится в оптимальном интервале величин: D/d1=3,2...3,5;

- отношение высоты, измеряемой от оси выходного отверстия улитки до линии разъема цилиндрической части бункера, к высоте, измеряемой от оси входного патрубка до линии разъема цилиндрической части бункера, находится в оптимальном интервале величин:

h/h1=1,15...1,25;

- отношение высоты, измеряемой от оси входного патрубка до линии разъема цилиндрической части бункера, к высоте цилиндрической части бункера находится в оптимальном интервале величин: h1/h2=3,0...4,5;

- отношение высоты, измеряемой от оси выходного отверстия улитки до линии разъема цилиндрической части бункера, к диаметру цилиндрической части корпуса находится в оптимальном интервале величин: h/D=5,8...6,9.

Для снижения виброакустической активности аппарата и его металлоемкости, а также повышения его надежности в предлагаемом устройстве предусмотрены следующие мероприятия:

- детали циклона выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана с помощью литья, штамповки, формования;

- винтообразные элементы деталей циклона изготовлены способами пластической деформации, например выдавливания или накатки на оборудовании, имеющем винтообразное формообразующее движение;

- на винтообразные элементы деталей циклона и поверхности, контактирующие с запыленным газовым потоком, нанесен износостойкий слой, например способами напыления или с применением гальванического оборудования;

- на поверхности деталей нанесен слой мягкого вибродемпфирующего материала, например мастики ВД-17, причем соотношение между толщиной металла и вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5...4);

- детали циклона выполнены армированными или слоистыми, причем поверхности слоев, соприкасаемые с движущимся газовым потоком, выполнены из материалов, обладающих повышенной износостойкостью и антифрикционными свойствами, а свойства материала арматуры подобраны из условия снижения виброакустической активности аппаратов;

- детали винтообразных поверхностей циклона выполнены армированными путем формования или заливки винтообразных износостойких элементов в корпусные детали или крышки.

1. Циклон, содержащий корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка, отличающийся тем, что на одном из концов выходного патрубка очищенного газа закреплена улитка с фильтрующим элементом, выполненным многогранным, имеющим поверхность, конгруэнтную выходному отверстию улитки, гидравлическое сопротивление фильтрующего элемента составляет 15÷25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами.

2. Циклон по п.1, отличающийся тем, что отношение диаметра цилиндрической части корпуса к диаметру выходного патрубка очищенного газа находится в оптимальном интервале величин D/d=1,5÷1,9.

3. Циклон по п.1, отличающийся тем, что отношение диаметра цилиндрической части корпуса к меньшему диаметру усеченного конуса конической части корпуса находится в оптимальном интервале величин D/d1=3,2÷3,5.

4. Циклон по п.1, отличающийся тем, что отношение высоты, измеряемой от оси выходного отверстия улитки до линии разъема цилиндрической части бункера к высоте, измеряемой от оси входного патрубка до линии разъема цилиндрической части бункера находится в оптимальном интервале величин h/h1=1,15÷1,25.

5. Циклон по п.1, отличающийся тем, что отношение высоты, измеряемой от оси входного патрубка до линии разъема цилиндрической части бункера, к высоте цилиндрической части бункера находится в оптимальном интервале величин h1/h2=3,0÷4,5.

6. Циклон по п.1, отличающийся тем, что отношение высоты, измеряемой от оси выходного отверстия улитки до линии разъема цилиндрической части бункера, к диаметру цилиндрической части корпуса находится в оптимальном интервале величин h/D=5,8÷6,9.

7. Циклон по п.1, отличающийся тем, что детали циклона выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана с помощью литья, штамповки, формования.

8. Циклон по п.1, отличающийся тем, что винтообразные элементы деталей циклона изготовлены способами пластической деформации, например выдавливания или накатки на оборудовании, имеющем винтообразное формообразующее движение.

9. Циклон по п.1, отличающийся тем, что на винтообразные элементы деталей циклона и поверхности, контактирующие с запыленным газовым потоком, нанесен износостойкий слой, например способами напыления или с применением гальванического оборудования.

10. Циклон по п.1, отличающийся тем, что на поверхности деталей нанесен слой мягкого вибродемпфирующего материала, например мастики ВД-17, причем соотношение между толщиной металла и вибродемпфирующего покрытия находится в оптимальном интервале величин 1/(2,5÷4).

11. Циклон по п.1, отличающийся тем, что детали циклона выполнены армированными или слоистыми, причем поверхности слоев, соприкасаемые с движущимся газовым потоком выполнены из материалов, обладающих повышенной износостойкостью и антифрикционными свойствами, а свойства материала арматуры подобраны из условия снижения виброакустической активности аппаратов.

12. Циклон по п.1, отличающийся тем, что детали винтообразных поверхностей циклона выполнены армированными путем формования или заливки винтообразных износостойких элементов в корпусные детали или крышки.