Распылитель жидкости

Иллюстрации

Показать всеИзобретение относится к технике распыления жидкости и может быть использовано в системах пожаротушения, сантехническом оборудовании, устройствах сжигания жидкого топлива, поливочных агрегатах и т.д. Распылитель жидкости содержит корпус с каналами для формирования струй жидкости и штуцер для подвода жидкости. Каналы для формирования струй жидкости направлены таким образом, что их осевые линии скрещиваются в пространственной области формирования распыленного потока жидкости за выходными сечениями каналов. При этом минимальное расстояние между скрещивающимися осевыми линиями каналов не превышает среднюю величину гидравлического радиуса RГ каналов. Расстояние между выходными сечениями каналов и областью формирования распыленного потока жидкости, на границе которой расстояние между скрещивающимися осевыми линиями каналов имеет минимальное значение, предпочтительно не превышает 80 RГ. Корпус распылителя может быть снабжен камерой в форме тела вращения, установленной за выходным сечением каналов. В корпусе распылителя может быть выполнен осевой канал. Каналы могут иметь одинаковое поперечное сечение. В другом варианте исполнения площадь поперечного сечения, по крайней мере, одного канала превышает площадь поперечного сечения другого канала не более чем в два раза. Использование распылителя жидкости позволяет создавать мелкодисперсные потоки жидкости с равномерной интенсивностью и дисперсностью капель по сечению потока при минимальных энергетических затратах. 19 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к технике распыления жидкости и может быть использовано в системах пожаротушения, сантехническом оборудовании, устройствах сжигания жидкого топлива, поливочных агрегатах и т.д.

Известен распылитель, содержащий корпус с каналами для формирования струй жидкости и штуцер для подвода жидкости, в котором оси каждой пары каналов расположены таким образом, что распыляемые струи топлива пересекаются и объединяются, образуя единый факел распыленных частиц конической формы с минимальным отклонением от центральной оси распылителя (см. патент US 5044562, опубликован 03.09.1991, МПК F 02 M 51/06). Недостатком данного устройства являются существенные потери кинетической энергии при распылении жидкости, которые обусловлены образованием кольцевых струй.

Известен также распылитель, содержащий корпус с каналами для формирования струй жидкости и штуцер для подвода жидкости. Выходные отверстия каналов для подачи жидкости образованы на осесимметричной поверхности с V-образным профилем. Распыление жидкости в известном устройстве происходит в результате столкновения струй жидкости в определенной пространственной области, расположенной напротив выходных отверстий каналов для подачи жидкости (см. патент JP 11-076871, опубликован 23.03.1999, МПК В 05 В 1/26). Распылитель описанной конструкции позволяет создать поток капель мелкодисперсного распыла только за счет энергии удара потоков друг о друга, что ограничивает возможности по минимизации энергетических затрат на генерацию распыленного потока.

Наиболее близким аналогом заявленного изобретения является распылитель, содержащий корпус с изогнутыми каналами для формирования струй жидкости и штуцер для подвода жидкости (см. патент US 5358179, опубликован 25.10.1994, МПК В 05 В 1/26). Оси выходных отверстий каналов пересекаются в некоторой точке за пределами корпуса распылителя. Мелкодисперсный поток жидкости образуется при соударении предварительно сформированных в каналах струй жидкости. Благодаря наличию в корпусе распылителя изогнутых каналов поток жидкости перед входом в цилиндрические участки каналов, осевые линии которых пересекаются в пространственной области за поверхностью корпуса распылителя, приобретает дополнительную угловую скорость.

Увеличение относительной скорости струй за счет предварительного закручивания струй и, соответственно, увеличения угловой скорости струй позволяет повысить эффективность распыления струй жидкости в мелкодисперсный газокапельный поток. Однако, несмотря на данные преимущества известного устройства, в процессе формирования закрученных струй жидкости появляются дополнительные потери кинетической энергии из-за увеличения гидравлического сопротивления подводящих каналов подачи жидкости.

Задачей настоящего изобретения является создание распылителя жидкости, позволяющего генерировать потоки капель жидкости мелкодисперсного распыла с заданной пространственной конфигурацией при условии снижения расхода и давления жидкости в подводящих магистралях. Достигаемый технический результат заключается в снижении энергетических затрат на генерацию мелкодисперсных газокапельных потоков.

Достигаемый технический результат обеспечивается при использовании распылителя жидкости, содержащего корпус с каналами для формирования струй жидкости и штуцер для подвода жидкости. Согласно настоящему изобретению каналы для формирования струй жидкости направлены таким образом, что их осевые линии скрещиваются за выходными сечениями каналов в пространственной области формирования распыленного потока жидкости. При этом минимальное расстояние между скрещивающимися осевыми линиями каналов не превышает среднюю величину гидравлического радиуса поперечного сечения каналов.

В общем случае величина гидравлического радиуса для каналов произвольного сечения определяется из соотношения:

где RГ - средняя величина гидравлического радиуса каналов, мм;

ω - живое сечение потока жидкости, мм2;

χ - смоченный периметр канала, мм.

Для цилиндрических каналов, полностью заполненных жидкостью, величина гидравлического радиуса каналов определяется по формуле:

RГ=0,25 D, где D - диаметр цилиндрических каналов, мм.

Средняя величина гидравлического радиуса RГ каналов определяется по формуле:

где RГ1, RГ2,... RГN - гидравлические радиусы каналов 1...N соответственно, мм;

N - количество каналов.

В предпочтительном варианте выполнения конструкции распылителя расстояние между выходными сечениями каналов и областью формирования распыленного потока жидкости, на границе которой расстояние между скрещивающимися осевыми линиями каналов имеет минимальное значение, выбирается не более 80 RГ.

Каналы распылителя могут быть выполнены цилиндрической формы. Целесообразно, чтобы длина каналов не превышала 40 RГ. Угол пересечения фронтальных проекций осевых линий каналов выбирается в диапазоне от 1° до 179°, причем для генерации дальнобойных струй оптимальные значения данного угла приближаются к 1°, а для генерации газокапельных потоков с широким факелом распыла оптимальные значения угла близки к 180°. В предпочтительных вариантах выполнения конструкции распылителя жидкости указанный угол выбирается в следующих диапазонах: от 50 до 70° и от 150 до 179°.

Поверхность входного и/или выходного сечения каналов может быть выполнена плоской. Плоскости или образующие поверхностей входных и выходных сечений каналов, выполненных в корпусе, могут быть параллельны и расположены под углом не более 90° к оси симметрии корпуса. В предпочтительных вариантах выполнения изобретения данный угол выбирается в диапазоне от 50 до 70°. Целесообразно, чтобы осевые линии каналов были перпендикулярны плоскостям выходных сечений каналов.

Поверхность входного и/или выходного сечения каналов распылителя может иметь форму тела вращения. Образующие поверхностей входных и выходных сечений каналов могут быть параллельны. Целесообразно также, чтобы осевые линии каналов были перпендикулярны образующим поверхности выходных сечений каналов.

Каналы могут иметь одинаковое поперечное сечение или площадь поперечного сечения, по крайней мере, одного из каналов может превышать площадь поперечного сечения любого другого канала не более чем в два раза. Оптимальное количество каналов выбирается от двух до шести.

В корпусе распылителя может быть выполнен осевой канал. Для концентрации генерируемого потока в определенном направлении корпус распылителя снабжается камерой в форме тела вращения, установленной за выходными сечениями каналов. В различных вариантах выполнения распылителя камера может иметь коническую или цилиндрическую форму.

С целью снижения гидравлических потерь каналы могут иметь сужающиеся входные участки, которые выполняются конической или коноидальной формы.

Далее изобретение поясняется примерами конкретного выполнения распылителя жидкости со ссылками на поясняющие чертежи, на которых изображено следующее:

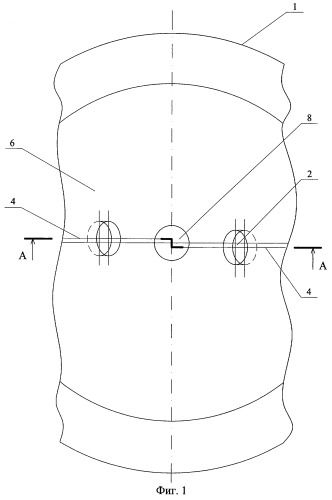

на фиг.1 - общий вид распылителя со стороны области формирования распыленного потока жидкости в увеличенном масштабе;

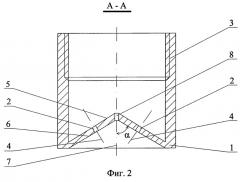

на фиг.2 - ступенчатый разрез распылителя жидкости по плоскостям А-А;

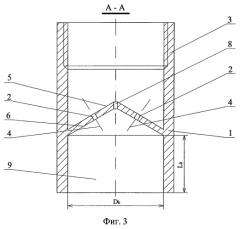

на фиг.3 - ступенчатый разрез распылителя жидкости по плоскостям А-А в варианте выполнения с дополнительной цилиндрической камерой;

на фиг.4 - схема образования распыленного потока жидкости в пространственной области пересечения струй (вид со стороны области формирования распыленного потока жидкости);

на фиг.5 - схематичное изображение фронтальных проекций осевых линий каналов с векторами скоростей пересекающихся струй жидкости (ступенчатый разрез по плоскостям А-А);

на фиг.6 - общий вид распылителя со стороны области формирования распыленного потока жидкости в варианте выполнения при значении угла пересечения фронтальных проекций осевых линий каналов, равном 179°.

на фиг.7 - ступенчатый разрез распылителя жидкости, изображенного на фиг.6, по плоскостям Б-Б.

Распылитель жидкости, изображенный на фиг.1 и 2, содержит корпус 1 с двумя цилиндрическими каналами 2 для формирования струй жидкости и штуцер 3 для подвода жидкости. Каналы 2 для формирования струй жидкости направлены таким образом, что их осевые линии 4 скрещиваются за выходными сечениями каналов в пространственной области формирования распыленного потока жидкости (см. фиг.4 и 5), при этом минимальное расстояние между скрещивающимися осевыми линиями каналов не превышает среднюю величину гидравлического радиуса RГ поперечного сечения каналов K1 и К2 (см. фиг.4). Длина цилиндрических каналов 2 составляет 8 RГ, что соответствует условию выбора оптимальных размеров каналов 2 (длина каналов не превышает 40 RГ).

Образующие 5 и 6 конических поверхностей входных и выходных сечений каналов 2 расположены под углом α к оси симметрии 7 корпуса. В рассматриваемом примере реализации изобретения величина α выбрана равной 50°, т.е. в пределах диапазона от 50° до 70° согласно формуле изобретения. Образующие 5 и 6 параллельны между собой и перпендикулярны осевым линиям 4 каналов 2.

Корпус распылителя жидкости в данном примере реализации изобретения выполнен с осевым каналом 8. Осевые линии 4 каналов 2 распылителя жидкости, показанного на фиг.2 и 3, расположены под острым углом β по отношению друг к другу. В другом примере выполнения распылителя жидкости осевые линии каналов могут располагаться под тупым углом (β=179°), как это показано на фиг.7.

Вариант выполнения распылителя жидкости, изображенного на фиг.3, включает камеру 9 цилиндрической формы. Камера 9 установлена за выходными сечениями каналов 2 по потоку жидкости. Длина камеры LK не превышает двадцатикратную величину ее диаметра DK. Оптимальная величина отношения DK/LK в рассматриваемом варианте выполнения составляет 1,5.

Осевые линии 4 каналов 2 выполнены скрещивающимися с минимальным расстоянием между ними, не превышающим среднюю величину гидравлического радиуса RГ каналов 2. Каналы 2 выполнены цилиндрической формы с одинаковым поперечным сечением. Для двух одинаковых каналов 2 диаметром D=2 мм величина гидравлического радиуса составляет: RГ=0,25D=0,5 мм.

Расстояние между выходными сечениями каналов и областью формирования распыленного потока жидкости, на границе которой расстояние между скрещивающимися осевыми линиями каналов имеет минимальное значение, составляет 40 RГ (см. фиг.5), т.е. не превышает 80 RГ согласно формуле изобретения. Граница 10 пространственной области формирования распыленного потока, изображенная на фиг.5, характеризуется минимальным расстоянием между скрещивающимися осевыми линиями 4 каналов 2. На фиг.5 показана точка пересечения фронтальных проекций осевых линий 4 каналов 2, которая определяет минимальное расстояние между скрещивающимися осевыми линиями 4, расположенными в параллельных плоскостях.

Угол β пересечения фронтальных проекций осевых линий 4 каналов 2, который показан на фиг.5, составляет 50°, т.е. в диапазоне оптимальных значений β от 50° до 70° согласно формуле изобретения (фиг.5).

На фиг.6 представлен другой вариант выполнения конструкции распылителя жидкости. В данном распылителе осевые линии 11 каналов 12 расположены под углом к оси симметрии 13 корпуса, величина которого близка к 90°. Расстояние между осевыми линиями 11 каналов 12 так же, как и в первом варианте конструкции, не превышает RГ.

Каналы 12 выполнены в цилиндрической вставке 14, соосно установленной в корпусе 15 распылителя жидкости (фиг.7). Фронтальные проекции осевых линий 11 каналов 12 пересекаются под углом, величина которого составляет 179° (в пределах диапазона оптимальных значений 150-179°).

В данном варианте выполнения распылителя жидкости поверхность выходных сечений каналов 12 имеет форму конуса, а поверхность входных сечений каналов 12 имеет форму цилиндра. Соответственно, образующая 16 конической поверхности выходных сечений каналов 12 не параллельна образующей 17 цилиндрической поверхности входных сечений каналов 12.

Каналы 12 формирования струй жидкости выполнены с входными коническими участками 18 для снижения гидравлических потерь. Корпус 15 распылителя во втором варианте выполнения так же, как и в первом варианте, имеет штуцер 19 для подключения к магистрали подачи жидкости.

Генерация распыленных струй с помощью распылителя жидкости, выполненного согласно настоящему изобретению, осуществляется следующим образом.

Рабочая жидкость поступает из магистрали подвода жидкости, к которой подключается распылитель жидкости с помощью штуцера 3, поступает в каналы 2 и 8, предназначенные для формирования струй жидкости. Поскольку осевые линии 4 каналов 2 скрещиваются в пространственной области формирования распыленного потока жидкости с минимальным расстоянием между линиями, не превышающим среднюю величину гидравлического радиуса каналов 2, происходит пересечение только периферийных частей струй жидкости.

Как показано на фиг.4, при генерировании струй жидкости C1 и С2 из каналов K1 и К2 в области формирования распыленного потока жидкости осуществляется соударение и пересечение периферийных частей струй C1 и C2, движущихся со скоростями V1 и V2. Следует отметить, что на фиг.4 показаны векторы скоростей V1 и V2 струй C1 и С2 соответственно с нормальными составляющими Vn1 и Vn2, перпендикулярными плоскости чертежа, и тангенциальными составляющими Vτ1 и Vτ2, лежащими в плоскости чертежа.

В области пересечения струй C1 и С2 под действием тангенциальных составляющих скоростей Vτ1 и Vτ2 образуется зона вихреобразования (на фиг.4 показана круговыми стрелками), в которой происходит интенсивное разрушение струй жидкости и вследствие этого происходит генерация мелкодисперсного газокапельного потока. В зоне вихреобразования происходит вращение захваченного пересекающимися струями потока жидкости с угловой скоростью ω и линейной скоростью Vτ. Зона вихреообразования расширяется по мере сближения струй жидкости C1 и С2 и захватывает струи жидкости в процессе перемещения в направлении от выходных сечений каналов 2. Осевое перемещение зоны вихреобразования осуществляется со скоростью Vn, которая представляет собой результирующую скорость капель жидкости в области пересечения струй жидкости (см. фиг.4 и 5).

Можно оценить угловую скорость вращения ω потока жидкости в области вихреобразования, которая находится в центре пересечения струй жидкости. Скорости струй в области их пересечения составляют от единиц до десятков метров в секунду. Величина смещения осевых линий струй жидкости составляет порядка одного миллиметра и менее. При этом предполагается, что смещение осевых линий струй жидкости C1 и С2 по отношению к осевым линиям каналов K1 и К2 на расстояниях, не превышающих 80 RГ, от выходных сечений каналов незначительно. На основании данных параметров скорость вращения вихря в области формирования распыленного потока составит от десятков до сотен тысяч оборотов в секунду.

Образовавшийся высокоскоростной вихрь за счет действия центробежной силы разрушает пересекающиеся струи жидкости. В результате этого тонкие пленки жидкости преобразуются в мелкие капли.

Расстояние между выходными сечениями каналов и областью формирования распыленного потока жидкости, на границе которой расстояние между скрещивающимися осевыми линиями каналов K1 и К2 имеет минимальное значение, предпочтительно не превышает восьмидесяти значений среднего гидравлического радиуса каналов. Это связано с тем, что на больших расстояниях от выходных сечений каналов происходит существенное расширение струй C1 и С2 и смещение траекторий их движения, сопровождающееся потерями кинетической энергии.

Сочетание ударных сил взаимодействия струй с центробежной силой генерируемого вихря позволяет получить в области формирования распыленного потока жидкости равномерный поток капель мелкораспыленной жидкости. Вместе с тем действие центробежных сил позволяет получить более мелкие капли при меньших перепадах давления. Соударение струй обеспечивает получение пространственно однородного потока капель. Таким образом, при одинаковой начальной кинетической энергии струй жидкости при использовании изобретения существенно повышается энергетическая эффективность процесса распыления струй жидкости и повышается пространственная равномерность мелкодисперсного потока капель жидкости.

Описанный выше эффект проявляется в полной мере, если минимальное расстояние между осевыми линиями 4 каналов 2 (K1 и К2) и, соответственно, осевыми линиями струй C1 и С2 (см. фиг.4) не превышает среднюю величину гидравлического радиуса RГ каналов 2. При этом следует учитывать следующую зависимость: чем больше расстояние между осевыми линиями каналов, тем меньше угловая скорость вращения ω вихря и, следовательно, в меньшей степени проявляется эффект распыления струй жидкости за счет действия центробежных сил.

Следует также учитывать, что при увеличении количества каналов 2 получается более равномерный факел распыления жидкости за счет полного пересечения струй в области действия центробежных сил вихря. Однако существует реальное ограничение количества каналов, при котором наиболее полно проявляется эффект распыления жидкости под действием центробежных сил: количество каналов в предпочтительном варианте исполнения распылителя жидкости не должно превышать шести.

Использование распылителей жидкости с различным углом β пересечения фронтальных проекций осевых линий 4 каналов 2 в диапазоне от 1° до 179° (см. фиг.5 и 7) позволяет получать факелы распыления жидкости с различными углами конусности и с различной интенсивностью орошения поверхности.

В случае выполнения одного из каналов 2 с площадью поперечного сечения, превышающей площадь поперечного сечения другого канала 2, может быть получен мелкодисперсный капельный поток со смещенным факелом струи распыленной жидкости относительно оси симметрии 7 корпуса 1. При этом площадь поперечного сечения одного канала не должна превышать площадь поперечного сечения другого канала более чем в два раза. Данное ограничение связано со снижением эффективности дробления струй при существенном различии площадей поперечных сечений каналов 2, так как при больших различиях в площадях каналов снижается эффективность распыления под действием центробежных сил.

Потери кинетической энергии струй жидкости за счет трения ограничивают длину каналов 2 двадцатью значениями их диаметров. Увеличение длины каналов влечет уменьшение перепада давления в канале 2, определяющего величину кинетической энергии и, как следствие, уменьшение скорости ее истечения из канала 2.

Расстояние между выходными сечениями каналов и границей 10 пространственной области формирования распыленного потока жидкости (см. фиг.5) выбирается из условия минимизации потерь кинетической энергии струй, связанных с действием сил сопротивления среды. В связи с тем, что для достижения более полного дробления струи должны подойти к месту их пересечения с максимальной кинетической энергией (скоростью), указанное расстояние не должно превышать 80 RГ.

Максимальная равномерность капельного потока достигается при равноудаленности выходных отверстий каналов 2 от оси симметрии 7 корпуса 1. В этом случае струи пересекаются в одной фокальной плоскости, перпендикулярной оси симметрии 7 корпуса 1. При смещении выходных отверстий каналов 2 по отношению к равноудаленному положению возможно формирование мелкодисперсного капельного потока с различной пространственной конфигурацией.

С целью концентрации распыленного потока в определенной пространственной области и повышения эффективности распыления струй жидкости распылитель снабжается камерой 9, установленной за выходным сечением каналов 2 (фиг.3). В примере выполнения распылителя, показанном на фиг.3, камера 9 имеет цилиндрическую форму. При истечении жидкости из каналов 2 у их выходных сечений создается разрежение за счет эжекционного действия струи.

В процессе истечения струй жидкости через каналы 2 в результате подсоса газа из окружающей среды в камере 9 образуется встречный газовый поток, который способствует распылению жидкости. Увеличение длины Lk более значения, равного 20DK (где DK - диаметр цилиндрической камеры 9), приводит к снижению данного эффекта за счет влияния сил трения. Оптимальный размер камеры 9 в рассматриваемом примере выполнения распылителя соответствует соотношению DK/LK=1,5.

Дополнительное снижение гидравлических потерь жидкости обеспечивается за счет того, что образующие 5 и 6 конических поверхностей входных и выходных сечений каналов 2 параллельны и перпендикулярны осевым линиям 4 каналов 2. При этом угол конусности генерируемого факела распыленного потока можно изменять, используя корпуса распылителей с различными углами наклона образующей 6 конической поверхности к оси симметрии 7 распылителя. Угол конусности факела распыленного потока изменяется также при воздействии на область формирования распыленного потока жидкости, в которой осуществляется пересечение струй жидкости, осевой струей жидкости, которая формируется в осевом канале 8 корпуса 1 (см. фиг.1-3).

Генерация распыленного мелкодисперсного капельного потока может осуществляться также с помощью распылителя жидкости, изображенного на фиг.6 и 7.

Рабочая жидкость подается в полость корпуса 15 распылителя жидкости через штуцер 19, с помощью которого распылитель подключается к магистрали подачи жидкости.

Далее жидкость поступает в каналы 12 через входные участки 18, имеющие коническую форму. Использование в рассматриваемом примере выполнения конструкции распылителя входных конических участков 18 позволяет снизить гидравлические потери на входе в каналы 12 и тем самым увеличить скорость истечения струй жидкости.

Фронтальные проекции скрещивающихся осевых линий 11 каналов 12 пересекаются под углом 179°. Поскольку осевые линии 11 каналов 12 в рассматриваемом варианте выполнения распылителя смещены на расстояние, не превышающее RГ, в области формирования распыленного потока жидкости происходит пересечение только периферийных частей струй жидкости. В результате в области пересечения струй жидкости (область формирования распыленного потока жидкости) осуществляется вихреобразование аналогично тому, как это описано для варианта выполнения распылителя, изображенного на фиг.1-3. Образовавшийся вихрь с угловой скоростью вращения ω за счет действия центробежных сил разрушает струи жидкости, преобразуя их в капли.

Выполнение поверхности выходных сечений каналов 12 конической формы в данном варианте конструкции распылителя обеспечивает пересечение струй жидкости в непосредственной близости от выходных сечений каналов 12. В этой области кинетическая энергия (скорость) струй близка к максимальной, благодаря чему достигается более полное дробление струй в области формирования распыленного потока. Кроме того, коническая поверхность выходных сечений каналов образует в цилиндрической вставке 14 полость, в которой происходит пересечение струй жидкости и образование области вихреобразования. За счет взаимодействия распыленных струй жидкости с конической поверхностью вставки 14 создается возможность концентрации потока мелкодисперсных капель в определенной пространственной области и осуществляется формирование факела распыленной жидкости заданной конфигурации.

При использовании распылителя жидкости, выполненного согласно настоящему изобретению, происходит генерация факела мелкодисперсной жидкости с равномерной интенсивностью и дисперсностью капель по сечению потока, при этом достигается существенное снижение энергетических затрат на генерацию распыленного потока жидкости. В результате проведенных экспериментов в диапазоне рабочих давлений жидкости 0.2÷0.5 МПа было установлено, что с помощью распылителя жидкости может быть создан поток мелкодисперсных капель различной пространственной конфигурации с заданной интенсивностью орошения на больших и малых площадях.

Изобретение может использоваться в системах пожаротушения и в составе технологического оборудования различного назначения. Наряду с системами пожаротушения распылитель жидкости может применяться для сжигания топлива в теплоэнергетике и на транспорте, а также для увлажнения окружающей среды и распыления дезинфицирующих веществ и инсектицидов.

1. Распылитель жидкости, содержащий корпус с каналами для формирования струй жидкости и штуцер для подвода жидкости, отличающийся тем, что каналы для формирования струй жидкости направлены таким образом, что их осевые линии скрещиваются за выходными сечениями каналов в пространственной области формирования распыленного потока жидкости, при этом минимальное расстояние между скрещивающимися осевыми линиями каналов не превышает среднюю величину гидравлического радиуса поперечного сечения каналов.

2. Распылитель жидкости по п.1, отличающийся тем, что расстояние между выходными сечениями каналов и областью формирования распыленного потока жидкости, на границе которой расстояние между скрещивающимися осевыми линиями каналов имеет минимальное значение, не превышает 80 RГ, где RГ - средняя величина гидравлического радиуса поперечного сечения каналов.

3. Распылитель по п.1, отличающийся тем, что каналы имеют цилиндрическую форму.

4. Распылитель по п.1, отличающийся тем, что угол пересечения фронтальных проекций осевых линий каналов составляет 50÷70° или 150÷179°.

5. Распылитель по п.1, отличающийся тем, что длина каналов не превышает 40 RГ.

6. Распылитель по п.1, отличающийся тем, что корпус распылителя снабжен камерой, установленной за выходными сечениями каналов, при этом камера имеет форму тела вращения.

7. Распылитель по п.1, отличающийся тем, что корпус распылителя снабжен цилиндрической камерой, установленной за выходными сечениями каналов, при этом длина камеры не превышает двадцатикратную величину ее диаметра.

8. Распылитель по п.1, отличающийся тем, что корпус распылителя снабжен конической камерой, установленной за выходными сечениями каналов.

9. Распылитель по п.1, отличающийся тем, что каналы выполнены с сужающимися входными участками конической формы.

10. Распылитель по п.1, отличающийся тем, что каналы выполнены с сужающимися входными участками коноидальной формы.

11. Распылитель по п.1, отличающийся тем, что поверхность входного и/или выходного сечения каналов выполнена плоской.

12. Распылитель по п.1, отличающийся тем, что поверхность входного и/или выходного сечения каналов имеет форму тела вращения.

13. Распылитель по п.1, отличающийся тем, что плоскости выходных сечений каналов расположены под углом 50÷70° к оси симметрии корпуса.

14. Распылитель по п.1, отличающийся тем, что поверхности входного и выходного сечения каналов выполнены плоскими, при этом плоскости входных и выходных сечений каналов параллельны.

15. Распылитель по п.1, отличающийся тем, что образующие поверхности выходных сечений каналов расположены под углом 50÷70° к оси симметрии корпуса.

16. Распылитель по п.1, отличающийся тем, что образующие поверхностей входных и выходных сечений каналов параллельны.

17. Распылитель по п.1, отличающийся тем, что осевые линии каналов перпендикулярны образующей поверхности выходных сечений каналов.

18. Распылитель по п.1, отличающийся тем, что в корпусе распылителя выполнен осевой канал.

19. Распылитель по п.1, отличающийся тем, что каналы имеют одинаковое поперечное сечение.

20. Распылитель по п.1, отличающийся тем, что площадь поперечного сечения, по крайней мере, одного канала превышает площадь поперечного сечения любого другого канала не более чем в два раза.