Способ гранулирования жидкого металла и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению гранул из расплавов методом ударного центробежного распыления. Расплав пропускают через отверстие в огнеупорном материале, дробят в вакуумной камере на полой головке, полость которой предварительно заполняют легкоплавким материалом с низкой плотностью. Кристаллизацию капель осуществляют на боковой поверхности вакуумной камеры при остаточном давлении не более 0,1 кПа, при этом боковые поверхности камеры снаружи охлаждают водой. В устройстве, содержащем металлоприемник, вакуумная камера дробления, боковая поверхность которой выполнена с возможностью охлаждения водой, снабжена герметичной вакуумной крышкой, в которую вставлена огнеупорная направляющая труба. Головка для дробления выполнена полой, а ее рабочая поверхность - конусной со спиральными лопастями, выходящими из вершины конуса, закреплена с возможностью свободного вращения и установлена соосно огнеупорной направляющей трубе. Гранулосборник выполнен в форме не менее двух соосных колец и установлен на дне камеры дробления. Обеспечивается повышение качества получаемых гранул, производительности устройства и автоматизация сортировки гранул. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении металлических гранул из расплавов методом ударного центробежного распыления.

Известны способ и устройство для получения металлических гранул фирмы «UDDEHOLM LICENCING AKTIEBOLAG", заключающиеся в том, что струю расплавленного металла направляют через отверстие в огнеупорном материале на прочно закрепленную невращающуюся керамическую головку, установленную с возможностью возвратно-поступательного движения, которая спрейерно дробит струю металла на капли. Капли падают в резервуар с водой и застывают в виде гранул, которые автоматически извлекаются из резервуара. (См. патент ЕР №0402665 от 19.12.90 г.) Устройство, осуществляющее известный способ гранулирования, содержит металлоприемник для расплава, подвижную головку дробления расплава, камеру (резервуар), где дробится струя металла, наполненную водой для охлаждения падающих капель металла, при этом для сбора гранул нижняя часть камеры выполнена конической.

Однако гранулы, полученные по указанному выше способу, надо для отделения влаги высушить, а затем в галтовочной машине очистить их поверхность от шлака (см. журнал «Литейное производство» №6, с.36).

По своей технической сущности известное техническое решение по ЕР №0402665 является наиболее близкими к заявляемому и взято за прототип.

Целью предлагаемого изобретения является повышение качества получаемых гранул, а также повышение производительности устройства и автоматизация сортировки гранул.

Для достижения поставленной цели в способе гранулирования жидкого металла, включающем пропускание расплава через отверстие в огнеупорном материале, его дробление на специальной головке с последующей кристаллизацией капель в камере, согласно изобретению дробление расплава производят в вакуумной камере на полой головке, полость которой предварительно заполняют легкоплавким материалом с низкой плотностью, а кристаллизацию капель осуществляют на боковой поверхности вакуумной камеры при остаточном давлении не более 0,1 кПа, при этом боковые поверхности камеры снаружи охлаждают водой.

В устройстве для гранулирования жидкого металла, содержащем металлоприемник, огнеупорную направляющую трубу, камеру дробления, головку для дробления, установленную соосно огнеупорной направляющей трубе и гранулосборник, установленный на дне камеры дробления, согласно изобретению камера дробления является вакуумной и снабжена герметичной вакуумной крышкой, в которую вставлена огнеупорная направляющая труба, боковая поверхность вакуумной камеры выполнена с возможностью охлаждения водой, при этом головка для дробления выполнена полой, а ее рабочая поверхность - конусной со спиральными лопастями, выходящими из вершины конуса и закреплена с возможностью свободного вращения, а гранулосборник выполнен в форме не менее двух соосных колец.

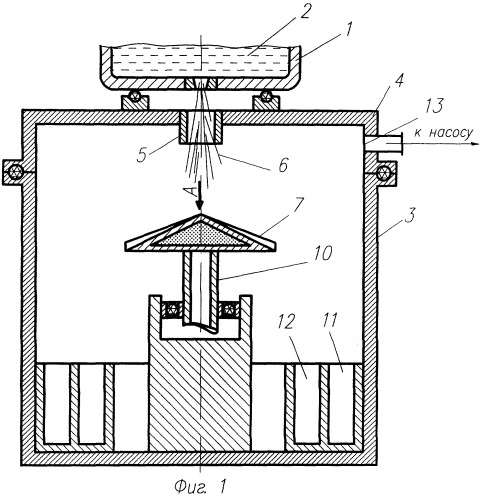

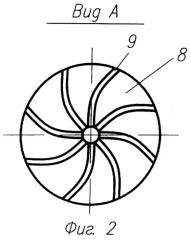

Предлагаемое техническое решение поясняется чертежами. На фиг.1 изображен общий вид устройства. На фиг.2 показана рабочая поверхность головки для дробления.

Устройство для гранулирования жидкого металла состоит из металлоприемника 1, например металлургического ковша, с расплавом 2, вакуумной камеры для дробления 3, герметичной вакуумной крышки 4 с направляющей огнеупорной трубой 5 для формирования струи 6 расплава 2, соосно установленной с головкой для дробления 7, на рабочей конусной поверхности 8 головки 7 выполнены спиральные лопасти 9. Головка для дробления 7 установлена с возможностью свободного вращения, например, на валу 10. Гранулосборник выполнен, например, из двух отсеков - ближнего кольцевого отсека 11 и дальнего кольцевого отсека 12, установленных на дне вакуумной камеры 2. В герметичной крышке 3 имеется отверстие 13 для связи с вакуумным насосом.

Заявляемый способ осуществляется следующим образом.

Расплав 2 из металлоприемника (металлургического ковша) 1 под ферростатическим давлением через направляющую огнеупорную трубу 5 попадает в вакуумную камеру 3 дробления, снабженную герметичной крышкой 4 с отверстием 13 для соединения с вакуумным насосом вакуум-проводом. Остаточное давление в камере дробления 3 создается на уровне не более 0,1 кПа, например, специальными водокольцевыми форвакуумными насосами. Струя 6 расплава 2, выходя из направляющей трубы 5, раскрывается под некоторым углом и попадает на головку 7 для дробления. Головка 7 выполнена полой и заполнена легкоплавким материалом, который постепенно, плавясь, не дает ей перегреваться. При этом некоторый нагрев головки 7 препятствует настылеобразованию на ней. Кроме того, ядро струи 6 металла, попадая в вершину конуса головки 7, на ее рабочую поверхность 8 с лопастями 9 начинает ее раскручивать (головку 7), а сама дробится. Так как струя 6 металла падает не прерываясь, головка 7 крутится со все большей скоростью. Для этого головка закреплена на свободно вращающемся валу 10.

Капли металла центробежно разбрасываются в вакуумной камере 3 и, ударяясь о массивную боковую поверхность вакуумной камеры 3, мгновенно кристаллизуются в гранулы и падают в гранулосборник. Причем более мелкие капли, обладая меньшей кинетической энергией, после отскока от стенки камеры 3 будут скапливаться в ближних отсеках 11 гранулосборника, а более крупные капли - в дальних отсеках 12. Таким образом, происходит автоматическая сортировка образующегося порошка по гранулометрическому составу. Боковую поверхность камеры 3 охлаждают водой.

Производительность устройства возрастает с увеличением энергии истекающей струи 6, т.е. при использовании больших объемов расплава 2 и уменьшении остаточного давления. Кроме того, при дроблении расплава 6 в вакууме не требуется дополнительной обработки образовавшегося порошка, т.к. он не окисляется.

Таким способом можно получать высокочистый порошок, практически, из расплава любого химического состава, в том числе использовать скрап и металлоотходы после их переплава.

1. Способ гранулирования жидкого металла, включающий пропускание расплава через отверстие в огнеупорном материале, его дробление на специальной головке с последующей кристаллизацией капель в камере, отличающийся тем, что дробление производят в вакуумной камере на полой головке, полость которой предварительно заполняют легкоплавким материалом с низкой плотностью, а кристаллизацию капель осуществляют на боковой поверхности вакуумной камеры при остаточном давлении не более 0,1 кПа, при этом боковые поверхности камеры снаружи охлаждают водой.

2. Устройство для гранулирования жидкого металла, содержащее металлоприемник, огнеупорную направляющую трубу, камеру дробления, головку для дробления, установленную соосно огнеупорной направляющей трубе, и гранулосборник, установленный на дне камеры дробления, отличающееся тем, что камера дробления является вакуумной и снабжена герметичной вакуумной крышкой, в которую вставлена огнеупорная направляющая труба, боковая поверхность вакуумной камеры выполнена с возможностью охлаждения водой, при этом головка для дробления выполнена полой, а ее рабочая поверхность - конусной со спиральными лопастями, выходящими из вершины конуса, и закреплена с возможностью свободного вращения, а гранулосборник выполнен в форме не менее двух соосных колец.