Автоматизированная линия обжига керамических изделий

Иллюстрации

Показать всеИзобретение относится к области производства керамических изделий, а именно к автоматизации линий обжига кирпича. Технический результат - повышение производительности процесса и качества обжига керамических изделий. Автоматизированная линия обжига керамических изделий содержит обжиговую камеру, тележки подачи кирпича в обжиговую камеру, заслонку подачи газа, газовую горелку. В линию дополнительно введены весы, преобразователь, усилитель-регулятор, блок задержки. На заслонке подачи газа установлен привод управления. Выход весов через преобразователь соединен с входом усилителя-регулятора, выход которого соединен с входом блока задержки, выход которого соединен с входом следующего блока задержки и входом привода заслонки газовой горелки, выход которой подключен к входу заслонки подачи газа, выход которой соединен с входом газовой горелки подачи газа в обжиговую камеру. 3 ил.

Реферат

Предлагаемое изобретение относится к оборудованию для производства строительных материалов. Оно может найти применение на заводах по выпуску керамических изделий.

При разработке современных технологических линий используются САУ, выполненные на базе микропроцессорной и компьютерной техники (см. В.С.Зорохович. Микропроцессорная и компьютерная техника для автоматизации заводов промышленности строительных материалов // Строительные материалы. - 2003. - N1. - c.14-16).

Известна линия для производства керамической плитки, содержащая пресс, приемный и передающий транспортеры, транспортер подачи плитки в сушилку и печь обжига с роликовым конвейером, устройство для охлаждения плитки и транспортер разгрузки (а.с. СССР №1057294, опубликованное в 1981 г., кл. В 28 В 15/00).

Недостатком данного устройства является то, что оно не обеспечивает равномерности обжига керамических изделий при изменении величины загрузки обжиговой печи.

Наиболее близким по технической сущности является устройство, содержащее обжиговую камеру, тележки подачи кирпича в обжиговую камеру, заслонку подачи газа, газовую горелку (а.с. СССР №1497015, МПК4 В 28 В 15/00, Бюл. №28, 1988 г.).

Недостаток этого устройства состоит в том, что оно не обеспечивает равномерности обжига кирпича при изменении величины загрузки обжиговой печи.

Задачей изобретения является повышение качества керамических изделий и снижение расхода газа путем автоматизации процесса обжига.

Поставленная цель достигается тем, что в известное устройство, содержащее обжиговую камеру, тележки подачи кирпича в обжиговую камеру, заслонку подачи газа, газовую горелку, дополнительно введены весы, преобразователь, усилитель-регулятор, блок задержки, на заслонке подачи газа установлен привод управления заслонкой подачи газа, причем выход весов через преобразователь соединен с входом усилителя-регулятора, выход которого соединен с входом блока задержки, выход которого соединен с входом следующего блока задержки и входом привода заслонки газовой горелки, выход которой подключен к входу заслонки подачи газа, выход которой соединен с входом газовой горелки подачи газа в обжиговую камеру.

В устройстве автоматизированной линии обжига керамических изделий тележки подачи кирпича, обжиговая камера, заслонки подачи газа используются по своему прямому назначению и широко известны в строительстве. Однако совокупность соединений, указанная выше, в патентной и научно-технической литературе не обнаружена.

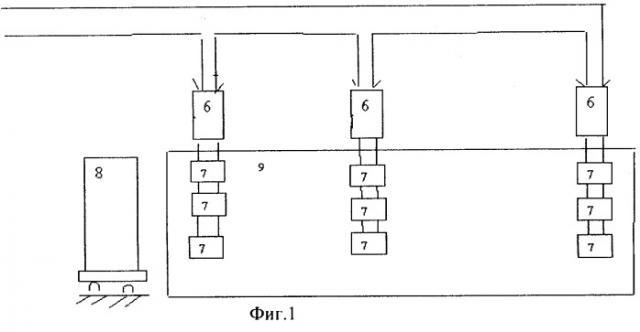

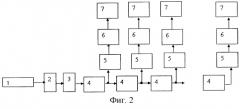

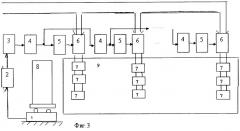

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 представлен вид сверху обжиговой камеры, на фиг.2 представлена структурная схема автоматизированной линии обжига, на фиг.3 представлен вид сверху обжиговой камеры после проведенной автоматизации процесса обжига.

Автоматизированная линия обжига керамических изделий содержит весы 1, на которых взвешивается тележка подачи кирпича 8 в обжиговую камеру, соединенные через преобразователь 2 с входом усилителя-регулятора 3, выход которого соединен с входом блока задержки 4, выход которого соединен с входом следующего блока задержки 4 и входом привода заслонки газовой горелки 5, выход которой подключен к входу заслонки подачи газа 6, выход которой соединен с входом газовой горелки 7 подачи газа в обжиговую камеру.

Автоматизированная линия обжига керамических изделий работает следующим образом.

Тележка 8 с кирпичом поступает на весы 1 и в зависимости от того, насколько заполнена тележка, определяется количество газа, необходимое для обжига.

Информация о весе кирпича с весов 1 поступает на преобразователь 2, где преобразуется в электрический сигнал, пропорциональный весу кирпича, электрический сигнал поступает через усилитель-регулятор 3 на блок задержки 4. Величина задержки связана со скоростью движения тележки и необходима для того, чтобы тележка с кирпичом подъехала к определенной заслонке. После того как тележка с кирпичом установлена под заслонкой подачи газа 6, на привод управления заслонкой подачи газа 5 с блока задержки 4 поступает управляющий сигнал и газовая горелка 7 открывается.

Таким образом, подача газа на каждую тележку подачи кирпича в обжиговую камеру определяется именно тем значением веса кирпича, которые получены при взвешивании.

Применение предлагаемой автоматизированной линии позволило значительно повысить качество обжига и уменьшить расход газа.

Автоматизированная линия обжига керамических изделий, содержащая обжиговую камеру, тележки подачи кирпича в обжиговую камеру, заслонку подачи газа, газовую горелку, отличающаяся тем, что в нее дополнительно введены весы, преобразователь, усилитель-регулятор, блок задержки, на заслонке подачи газа установлен привод управления заслонкой подачи газа, причем выход весов через преобразователь соединен с входом усилителя-регулятора, выход которого соединен с входом блока задержки, выход которого соединен с входом следующего блока задержки и входом привода заслонки газовой горелки, выход которой подключен к входу заслонки подачи газа, выход которой соединен с входом газовой горелки подачи газа в обжиговую камеру.