Антиблокировочная, противозаносная, противомикстная тормозная система

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к антиблокировочным тормозным системам транспортных средств. Антиблокировочная, противозаносная, противомикстная тормозная система состоит из остова с кожухом, внутри которого размещен главный тормозной цилиндр с неподвижным поршнем и подвижным цилиндром. В поршне размещены полости, одна из которых через клапан связана с емкостью для жидкости, другие - с золотниками - для передачи энергии по контурам в рабочие цилиндры колес, а также через запорные клапаны в микронасосы и аккумуляторы гидравлического типа. При этом подвижный цилиндр нагружен пружинами, наружная из которых кинематически и динамически взаимосвязана с органом управления, через вспомогательный поршень со штоком и профилированным рычагом, установленным на валу педали тормоза. Снаружи остова с кожухом установлены диаметрально противоположные свето- и фотодиоды и электромагнит, продолжение сердечника с планкой которого находятся внутри кожуха. Шток поршня имеет равноудаленные по длине отверстия, а поперек - шлицы, подобные шлицам на фиксирующей планке электромагнита. Отверстия на штоке расположены соосно со свето- и фотодиодом. Тормозная система при этом оборудована датчиками частоты вращения колес, штатным акселерометром, связанным с ЭВМ, которая подает команды на управление процессом торможения. Техническим результатом является повышение надежности и эффективности работы тормозной системы. 4 ил.

Реферат

Изобретение относится к области машиностроение АТС (автотранспортные средства) и может быть использовано при создании АБС, которые обеспечивают наиболее полное использование коэффициентов сцепления ϕх и ϕу, а также величин вертикальных нагрузок на колесах, для получения максимальной тормозной эффективности, достаточной устойчивости и управляемости с адаптацией к дорожным условиям в процессе торможения на «миксте», повороте и уклоне.

В существующих АБС с импульсным методом торможения зарубежного производства (например, ABS 2E фирмы "Bosch") для приближения к названным требованиям предусмотрено индивидуальное регулирование (IR) по диагональной схеме для передних колес и по принципу SL для задних колес, с использованием выравнивающего цилиндра, но и это не исключает блокировку колес. Использование двухканального регулирования в диагональной схеме тормозов при импульсном способе торможения на «миксте» или на повороте с АБС фирмы «АР-Lockheed» задние колеса также склонны к блокированию, кроме того, «слабое» колесо блокируется, а "сильное" недоиспользует коэффициент сцепления (ϕх) для эффективного торможения.

В предлагаемой тормозной системе торможение идет без прокачки жидкости по элементам системы с незначительным изменением объема жидкости за счет зазоров между деталями тормозного механизма, с последующей фиксацией этого объема, а состояние рабочего тела в нем изменяется за счет деформации деталей и пружин, установленных вне объема, таким образом, исключаются названные недостатки.

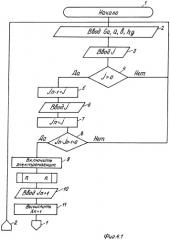

Целью нашего изобретения является создание тормозной системы, которая при любых условиях торможения исключала бы блокировку колес: идет ли торможение на дороге с однородным покрытием, когда коэффициенты сцепления (ϕ) под колесами оси одинаковы, или они разные (торможение на «миксте»), или когда меняются вертикальные реакции на колесах оси в зависимости от перераспределения реакций на колесах оси при движении на повороте или уклоне. Для этого тормозное управление АТС оборудуется системой АБС, в которой практически отсутствует гидравлический узел. Такая антиблокировочная, противозаносная, противомикстная тормозная система поясняется схемами:

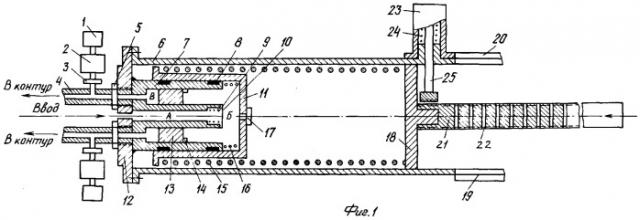

Фиг.1 - главный тормозной цилиндр с электромагнитным клапаном, с сердечником и фиксирующей планкой;

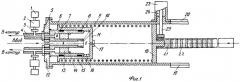

Фиг.2 - педаль тормоза с профилированными рычагами;

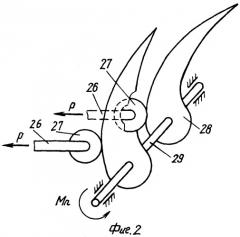

Фиг.3 - ϕ-S диаграмма;

Фиг.4 - схема алгоритма с подпрограммой.

Порядковые номера связаны с названиями следующих деталей:

1 - гидроаккумулятор; 2 - микронасос гидравлический; 3 - запорный клапан; 4 - трубопроводы контуров; 5 - контргайки; 6 - кожух главного цилиндра; 7 - поршень неподвижный; 8 - уплотнения; 9, 15, 16 - пружины; 10 - впускной клапан; 11 - подвижный цилиндр; 12 - остов главного цилиндра; 13 - золотники; 14 - ограничители золотников; 17 - клапан-вентиль; 18 - вспомогательный поршень; 19 - фотодиоды; 20 - светодиоды; 21 - шток вспомогательного поршня; 22 - отверстия в штоке; 23 - электромагнит; 24 - обмотка электромагнита; 25 - сердечник электромагнита с фиксирующей планкой; 26 - вилка ролика; 27 - ролик; 28 - профилированные рычаги; 29 - вал рычагов; Мn - момент на валу от педали тормоза; Р - усилие на штоках; А, Б, В - полости, образованные поршнем, цилиндром и золотником.

Остановимся на конструктивных особенностях и связях между отдельными элементами АБС.

Планка электромагнита 23 имеет на рабочей поверхности поперечные шлицы, такие же как на грани штока вспомогательного поршня 21. При срабатывании электромагнита планка заходит своими шлицами в шлицы штока и, таким образом, движение поршня 18 прекращается. Шток с поршнем 18 соединен на квадрат для лучшей соосности и исключения проворачивания относительно оси.

В штоке 21 просверлены сквозные отверстия 22, против этих отверстий с одной стороны светодиоды 20, а с противоположной - фотодиоды 19. Отверстия расположены на равных расстояниях между собой. Сочетание светодиод - отверстие - фотодиод обеспечивает возможность ЭВМ управлять движением и остановкой поршня 18.

В микронасосах 2 ведущая шестерня устанавливается на обгонной муфте, что дает ей возможность при неработающем микронасосе 2 вращаться под давлением рабочего тела с контура, при открытом запорном клапане 3.

Ограничители золотников в корпусе поршня 7 соединены резьбой, что необходимо при сборке и разборке главного тормозного цилиндра.

Устройство на фиг.1 обеспечивает регулирование тормозных сил на одной оси колес, а для других осей колес АТС нужны соответственно такие же цилиндры, но можно без электромагнитов.

На фиг.1 показан только подвод жидкости из емкости, сама емкость может находиться в любом удобном месте и сообщаться с атмосферой.

На кожухе 6 главного цилиндра в местах, где должны устанавливаться светодиоды и фотодиоды, предусмотрены щели.

В предлагаемой АБС частично использован патент на изобретение №2127681 «главный тормозной цилиндр», который позволил обеспечить контуры по осям с индивидуальным регулированием тормозных сил по колесам. Наличие золотников 13 позволяет процесс торможения разбить как бы на две части: общее нарастание давления в контурах для колес по осям и индивидуальное регулирование удельного давления жидкости по контурам.

Первая часть происходит при изменении тормозных сил в горизонтальном направлении и связана оно с изменением вертикальных реакций на колесах оси, вторая - индивидуальное регулирование тормозных сил на колесах с левой и правой стороны, при торможении на «миксте», при измении вертикальных реакций в поперечных плоскостях на повороте, на уклонах и т.п.

При воздействии на педаль тормоза пружина 15 обеспечивает нарастание давления рабочего тела в контурах и рабочих цилиндрах колес с перемещением цилиндра 11, золотников 13 и некоторых деталей в тормозном механизме. В момент достижения максимально допустимой величины удельного давления, исключающей блокировку колес, срабатывает электромагнит 23 и дальнейший рост давления прекращается. Золотник 13 перемещается в полости Б на определенное расстоянии и обеспечивает замкнутую полость В.

При нарушении условий торможения из-за «микста», движения на повороте и уклоне в работу вступают насос 2 и клапан 3. Они исключат блокировку колес практически, при мало изменяющимся давлении рабочего тела в полости Б.

Если в первой части торможения критерием ограничения роста удельного давления является максимально допустимое значение замедления, то критерием срабатывания клапанов 3 является частота вращения колес.

За частотой вращения колес следят датчики частоты вращения, которые должны стоят на каждом колесе и иметь связь с ЭВМ.

Датчики частоты вращения, конструкции которых широко известны, имеют назначение подавать импульсы частоты вращения колеса в режиме торможения, что нужно для четкой работы системы при торможении на "миксте", на повороте и на уклоне.

Микронасос 2 и гидроаккумулятор 1 в контакте плоскостей сопряжения имеют предохранительное устройство в виде штифта, выступающего над поверхностью корпуса насоса, и штифт может контактировать с поршнем гидроаккумулятора в процессе работы. Сам штифт подпружинен и замыкает электрические контакты в цепи подвода электроэнергии к электромотору гидронасоса и контрольной лампочки.

При работе поршня гидроаккумулятор под действием его пружины и работающего гидронасоса 2 может закрыть всасывающее отверстие насоса и электромотор сгорит. Это же может случиться при нарушении герметичности контура. Предупредить это может предохранительное устройство со штифтом.

Объем камеры В должен быть подобран по величине, чтобы обеспечить четкую и надежную работу индивидуального регулирования тормозных сил.

Чтобы ослабить зависимость по удельному давлению в главном цилиндре и в контурах для колес, необходимо разобщить их полости в процессе торможения. Для этого золотник 13 должен быть от уступа в полости В на определенном расстоянии при первой части торможения и не касаться уступа в момент сброса давления в контуре.

Золотники 13 используются также для контроля за герметичностью в контурах. Для этого в уступах камер В необходимо установить изолированный контакт (положительный потенциал), а в золотнике - контакт с отрицательным потенциалом. При утечке жидкости из контура контакты замкнутся, сигнализируя о неисправности.

Величину объема камеры В, ограниченную поверхностью торца золотника и расстоянием от этой поверхности до уступа в камере В, следует подбирать исходя из объема жидкости, который нужен для того, чтобы поршень рабочего цилиндра, связанный через ленточную резьбу с пружинным разрезным кольцом, мог переместиться на 1,2-1,5 мм, за счет зазора в ленточной резьбе. При этом колодки будут прижаты с максимальной приводной силой к барабану, а золотник 13 находился бы у уступа с зазором h. Расчеты показывают, что величина h должна быть не более 0,5 мм и для разных АТС может иметь отклонения в зависимости от параметров тормозной системы.

Если колесо контура будет заблокировано, то его легко можно разблокировать путем снижения удельного давления через клапан 3, почти без влияния на состояния рабочего тела в главном тормозном цилиндре.

Предлагаемая тормозная система предусматривает в «нормативы эффективности торможения АТС... при проверках в дорожных условиях» (таблица 3 ГОСТ Р 510709-2001) вместо «усилия в органе управления Pn, (H) не более» использовать величину перемещения поршня (X) 18 или перемещение других деталей, связанных с ним (штоки 21, пружины 15, цилиндр 11). Это упрощает автоматизацию процесса изменения величин удельного давления (Руд) в тормозном приводе.

Кроме того, предлагаемая тормозная система в блоке управления (БУ) ЭВМ должна иметь сигнализирующее устройство, которое бы при экстренном торможении по пункту в) воздействовало бы на оператора (механически, электрическим, звуковым сигналом и т.п.), рекомендуя ему уменьшить усилие на педали тормоза, чтобы пружина 15 передвинула шток 21 назад для фиксации этого положения планкой.

В качестве условий, исключающих блокировку колес при торможении, примем Мб<Мк, где Мб - момент на барабане; Мк - момент на колесе, и частоту вращения (n) колес при индивидуальном регулировании n=0; n≠0, где n - частота вращения колеса.

Используя известные математические зависимости, учитывающие конструктивные и эксплуатационные параметры, влияющие на процесс торможения, были получены математические модели колес в тормозном режиме

где Х1, Х2 - перемещение вспомогательных поршней в главном цилиндре соответственно для контуров передних и задних колес; ϕх - текущая величина коэффициента сцепления колеса с опорой. Ga - полная масса автомобиля; а - координата центра тяжести от передних колес; b - координата центра тяжести от задних колес; hg - вертикальная координата центра тяжести: rcm - радиус статический, одинаковый для всех колес; rб' и rб'' - радиус диска и барабана, соответственно для передних и задних колес; S'гл, S''гл - площади поршней главных тормозных цилиндров, соответственно для контуров передних и задних колес; k - коэффициент трения контртел; С - жесткость пружины; l - внутреннее передаточное число тормозного механизма.

Зависимость математической модели от коэффициента сцепления (ϕх), колеса с опорой можно легко перевести в зависимость от замедления при торможении АТС, используя равенство , где j - линейное замедление; q - ускорение свободно падающего тела.

При теоретических расчетах применительно к автомобилю «Москвич М-2140» были получены конкретные величины перемещений X1 и Х2.

Для примера приведем величины перемещений поршня (Х2) для заднего контура: при ϕ=0,1 Х2=1,9 см; при ϕ=0,2 Х2=3,5 см; при ϕ=0,3 X2=4,9 см; при ϕ=0,4 Х2=6,1 см; при ϕ=0,5 X2=7,2 см при ϕ=0,6 Х2=7,8 см; при ϕ=0,7 X2=8,3 см. Получены они при полной загрузке автомобиля и будут использованы для описания процесса торможения. Сравнивая их по формулам Хn-Хn-1>0, Xn-Xn-1=0 и Xn-Xn-1<0, будем получать приращения за определенные промежутки времени и использовать их для управления процессом торможения. Для упрощения можно перейти к неравенствам по замедлению, т.е. jn-jn-1>0; jn-jn-1=0 и jn-jn-1<0, где jn - предыдущее замедление, a jn-1 - последующее замедление. Отметим, что дифференцирование кривой по этим формулам целесообразно вести до точки перегиба (экстремальная точка), после перегиба дифференцирование нецелесообразно, так как коэффициент относительного скольжения S растет, а коэффициент сцепления падает. Отметим также, что служебное торможение можно осуществлять в зоне кривой, где производная может принимать значения jn-jn-1>0; jn-jn-1<0, а экстремальное торможение в зоне, где производная становится с определенной погрешностью (δ), равнойjn-jn-1=0±δ.

Ознакомление с характером протекания изменений кривых ϕ=f(S) по литературным источникам показывает, что кривые ϕ=f(S) по форме аналогичны приведенной на фиг.3.

Вышеприведенные соображения дают основание настраивать ЭВМ воздействовать на электромагнит 23 только при jn-jn-1=0±δ, заставляя его прекращать движение поршня 18 со штоком 21.

Если в процессе торможения колесо имеет частоту n=0, то оно заблокировано, тогда по команде ЭВМ клапан 3 открывается и жидкость под давлением идет через насос 2 и поступает в гидроаккумулятор. Давление в контуре падает, колесо разблокируется и частота вращения n≠0. ЭВМ включает насос 2, и он вместе с гидроаккумулятором подает жидкость в контур, а если колесо снова блокируется (n=0), то процесс работы насоса 2 и гидроаккумулятора повторяется до тех пор, пока при работающем насосе 2 колесо не блокируется. Это означает, что коэффициент сцепления возрос, следует закрыть клапан 3 (это произойдет при n≠0) и обесточить электромотор насоса 2. За этим следят ЭВМ и штифт предохранительного устройства.

Чтобы заполнить систему надо снять кожух 6, цилиндр 11, выкрутить клапан-вентиль 17 и штифты ограничительные 14, извлечь из полости Б золотник 13. После этого надо установить цилиндр 11 с пружиной 16 на место и надавить на цилиндр 11 до упора. Закрыть отверстие под клапан 17 и отпустить цилиндр 11. Он под действием пружины 16 отойдет назад, создавая разряжение в полостях А, Б, В при закрытых клапанах выпуска воздуха в рабочих цилиндрах. За счет этого жидкость из емкости поступает в полости главного цилиндра. Открыв клапаны выпуска воздух на рабочих цилиндрах, следует надавить на цилиндр 11, и жидкость из полости Б пойдет вплоть до рабочих цилиндров. Совершив несколько раз эту операцию, заполним все полости системы в передаточном механизме. Установим детали на место, т.е. соберем главный цилиндр. Дальше надо снять пружину тормозного механизма и резко нажать на цилиндр 11, тормозная система придет в рабочее состояние, т.е. разрезное кольцо в рабочем цилиндре займет свое положение, обеспечив зазор в ленточной резьбе кольца и поршня. Колодки тормозного механизма плотно прилягут к барабану. Установить все детали на место, т.е. привести систему в рабочее состояние и сделать несколько торможений на месте, при открытых клапанах выпуска воздуха в рабочих цилиндрах, т.е. прокачать систему. Не снимая усилия с педали тормоза, следует открыть клапан в рабочем цилиндре. Из рабочего цилиндра потечет жидкость и прекратится. Это означает, что золотник 13 торцом уперся в уступ полости В. Клапан закрыть. Усилие с педали снять, а колодки стянуть пружиной тормозного механизма. Поршни рабочего цилиндра переместятся на зазор 1,2-1,5 мм и вытолкнут часть жидкости из рабочего цилиндра, которая переместит золотник 13 на необходимую величину h.

При собранной тормозной системе воздействие на педаль тормоза переместит поршень 18 и сожмет пружину 15, она, воздействуя на цилиндр 11, изменит удельное давление во всей системе. За счет этого поршни рабочего цилиндра переместятся на величину 1,2-1,5 мм и обеспечат приводные силы Р, в тормозном механизме и тормозной механизм станет тормозить колесо, но так как сжатие пружины 15 произошло от воздействия на шток 21 профилированного рычага 28, то перемещение это будет согласовано с изменением состояния рабочего тела и торможение будет идти без блокировки.

РАБОТА ТОРМОЗНОЙ СИСТЕМЫ

1. Служебное торможение

Обратимся к диаграмме, представленной на фиг.3. Из нее ясно, что служебное торможение надо вести в диапазоне изменения коэффициента скольжения от S=0 до S=0,15-0,20. В этом диапазоне в контакте колеса имеется «запас» бокового коэффициента сцепления ϕу≠0 и поэтому за счет его можно получить боковую реакцию, сопротивляющуюся заносу АТС. Кривая ϕ=f(S) в этом диапазоне имеет положительный знак производной, т.е. ϕn-ϕn-1>0, когда идет нарастание интенсивности торможения, и отрицательный знак, т.е. ϕn-ϕn-1<0, когда интенсивность торможения снижается.

Но так как штатный акселерометр подает в ЭВМ величины замедления, пропорциональные коэффициентам сцепления, то можно записать jn-jn-1>0 (Δj>0) и jn-jn-1<0 (Δj<0). Используя конкретные величины замедлений, ЭВМ будет решать эти неравенства, и пока они будут выполняться, ЭВМ команд на срабатывание электромагнита 23 не подает и шток 21 перемещается свободно. Идет служебное торможение.

Поршень 7 будет сжимать или ослаблять пружину 15, меняя тем самым удельное давление в контурах и в главном цилиндре.

2. Экстренное (аварийное) торможение

По диаграмме видно, что наибольший эффект при торможении будет при использовании коэффициента сцепления (ϕ) при максимуме по кривой ϕ=f(S). В этот момент приращения замедления при торможении jn-jn-1=0.Так как около относительного коэффициента скольжения S=0,2 происходит плавное изменение характера кривой, то целесообразнее равенству придать некоторую погрешность (δ) и тогда равенство запишется как jn-jn-1=0±δ, где δ - некоторая погрешность, или Δj=0±δ.

При резком нажатии на педаль тормоза резко возрастает замедление и достигнет максимально допустимой величины, пропорциональной величине коэффициента сцепления. Когда приращение Δj приблизится к нулю с определенной погрешностью, то ЭВМ решит уравнение для Х2, зафиксирует эту величину в памяти и потом подаст команду на подключение электромагнита 23 к электроэнергии (можно наоборот). Перемещение поршня 18 и штока 21 прекратится при максимально допустимом удельном давлении в тормозном приводе. Момент на барабане возрастет, но останется меньшим, чем на колесе. После этого оператор не может воздействовать на процесс торможения, так как педаль зафиксирована, и процесс торможения управляется автоматически.

При необходимости для перехода на служебное торможение предусмотрена возможность принудительного отключения электромагнита 23 от источника электроэнергии.

При аварийном торможении могут возникнуть три ситуации:

а) Коэффициент сцепления не меняется;

б) Коэффициент сцепления возрастает;

в) Коэффициент сцепления уменьшается.

Рассмотрим работу по пунктам.

а) Коэффициент сцепления не меняется в процессе торможения. При этом торможение будет идти до полной остановки АТС, и замедление станет равным нулю. Сняв усилие с педали, клапан отключится от электроэнергии, как и ЭВМ, и тормозная система готова к дальнейшей работе.

б) Коэффициент сцепления возрастает. ЭВМ, получив возросшее значение замедления, сравнивает ее с величиной замедления из памяти и если jn-jn-1≠0±δ, то подает команду на отключение электромагнита 23. Шток 21, освобожденный от удержания, под действием усилия на педали станет сжимать пружину 15, от этого возрастет использование коэффициента сцепления и величены замедления. Оно будет возрастать до тех пор, пока приращение Δj=0±δ. ЭВМ зафиксирует в памяти последнее (больше) замедление и подаст команду на включение электромагнита 23, шток 21 остановится, а торможение будет идти до полной остановки АТС. При 100% использовании коэффициента сцепления ϕ.

При снятии усилия с педали ЭВМ и электромагнит 23 отключаются и система готова к дальнейшей работе.

в) Коэффициент сцепления уменьшился. При этом уменьшится замедление. Это зафиксирует акселерометр и подаст уменьшенное замедление (jm) на вход ЭВМ. ЭВМ определит величину перемещения (Х'2) при jm, сравнит ее с Х2, получит разницу, величина которой укажет, на сколько надо переместить поршень 18, чтобы уменьшить силу упругости пружины 15 и, тем самым, исключить блокировку колес.

Предположим, что перемещение X2 равнялось X2=8,3 см, а Х'2 стало меньше Х'2=4,9 см, тогда разница 8,3-4,9=3,4 см. Итак, 3,4 см - искомая величина, на которую надо переместить поршень 18 назад.

Тогда блок управления в ЭВМ подает команду: обесточить электромагнит 23 и сообщает оператору, чтобы он уменьшил усилие на педали (сигнал может быть звуковой, механический, световой и т.п.).

При этих условиях шток будет двигаться назад и как только переместиться на 3,4 см, ЭВМ подаст команду на подачу питания на электромагнит 23, он сработает, а шток и поршень 18 остановятся (точность исполнения команды по перемещению зависит от размера между отверстиями на штоке). Торможение будет идти при меньшем замедлении, но без блокировки колес.

Если при торможении опять повысится замедление или останется на этом уровне, то процесс будет идти по пунктам а) и б).

При торможении возможен случай, когда АТС движется по поверхности, где коэффициенты сцепления ϕх под колесами могут быть разными ("микст"), появляется боковой уклон, а также движение по кривой (повороты и т.д.). Это осложняет процесс торможения, и колеса имеют возможность блокировки по бортам, появляются "слабые" колеса, на которых тормозная сила меньше, чем на "сильных" колесах. От этого возникает разворачивающий момент, нарушающий устойчивость движения.

Для устранения этих недостатков предлагаемая тормозная система оборудована золотниками 13, клапанами 3, насосами 2 и гидроаккумуляторами 1, которые позволяют при совместной работе менять давление в контурах.

Работа тормозной системы при движении на «миксте», на уклоне, на поворотах

А) Движение на «миксте»

Замедление при движении, фиксируемое акселерометром, является какой-то средней величиной от различных коэффициентов сцепления под колесами, профилирующие рычаги 28 построены из расчета, коэффициенты сцепления под колесами одинаковы. Появляются «слабые» и «сильные» колеса. «Слабые» колеса блокируются раньше, чем «сильные» - появляются разворачивающие моменты, способствующие нарушению устойчивости и управляемости АТС.

Чтобы ослабить вредное влияние разворачивающего момента, надо снизить давление рабочего тела в контуре «слабого» колеса. Для этого надо управлять работой клапанов 3, микронасосов 2 и гидроаккумуляторов 1, с этой целью разработана подпрограмма для ЭВМ.

Условием для управления клапанами 3 микронасосов 2 является состояние колеса, находящегося в тормозном режиме: если колесо заблокировано, то частота (n) его вращения n=0, если разблокировано, то n≠0.

ЭВМ, получив от датчика на колесе, что n=0, подает команду на открытие клапана 3. При открытом клапане жидкость из полости В перетечет через микронасос в гидроаккумулятор 1. Давление в рабочем цилиндре колеса снизится и колесо разблокируется, частота вращения его станет n≠0. ЭВМ подаст команду: выключить микронасос 2. Ведущая шестерня на обгонной муфте заблокируется, микронасос с гидроаккумулятором повысят давление рабочего тела в рабочем цилиндре и при этом на лицо будут два варианта:

1) колесо не блокируется (n≠0). Это означает, что под колесом коэффициент сцепления (ϕ) возрос, тогда ЭВМ подаст команду - закрыть клапан 3 и отключить микронасос 2. Торможение идет без блокировки колеса;

2) колесо заблокируется (n=0), это значит, что коэффициент ϕ под колесом не изменился. ЭВМ подает команду отключить микронасос 2 при открытом клапане 3. Жидкость из полости В перетечет в полость гидроаккумулятора 1 и колесо разблокируется (n≠0). ЭВМ будет включать и отключать микронасос до тех пор, пока колесо при работающем микронасосе будет иметь n≠0, т.е. коэффициент ϕ под колесом повысился, тогда ЭВМ отключит насос и закроет клапан. Торможение будет идти без блокировки.

Периодическое включение, отключение микронасоса и клапана благотворно влияет на работу тормозной системы, так как коэффициент сцепления ϕ при разблокированном колесе несколько выше, чем при заблокированном, а следовательно, величина тормозной силы будет больше, а разворачивающий момент меньше, кроме того, пульсация рабочего тела по величине ограничена, что способствует более устойчивому движению колеса.

Поскольку движение на уклоне и на повороте в тормозном режиме ухудшают процесс торможения из-за изменения величин нормальных реакций на колесах в поперечной плоскости АТС из-за наклона и воздействия на него центробежных сил даже при одинаковых коэффициентах сцепления под колесами, то процесс работы АБС можно рассматривать одновременно как:

Б) Движение на повороте и уклоне

При таком движении могут быть различные сочетания внешних условий, а следовательно, величины вертикальных реакций могут складываться и вычитаться, но если равновесие между ними будет нарушено, то и сумма их ΣРв≠0, где Рв - сумма вертикальных реакций на колесе в поперечной плоскости, а колесо, на котором вертикальная реакция меньше, чем на противоположном, заблокируется в первую очередь и ее частота вращения станет n=0. ЭВМ, получив эту информацию, подаст команду на открытие клапана 3 и дальше процесс изменения создания рабочего тела в полости В будет идти по вышеописанной последовательности.

Антиблокировочная, противозаносная, противомикстная тормозная система, состоящая из остова с кожухом, внутри которого размещен главный тормозной цилиндр с неподвижным поршнем и подвижным цилиндром, в поршне размещены полости, одна из которых через клапан связана с емкостью для жидкости, другие - с золотниками для передачи энергии по контурам в рабочие цилиндры колес, а также через запорные клапаны в микронасосы и аккумуляторы гидравлического типа, при этом подвижный цилиндр нагружен пружинами, наружная из которых кинематически и динамически взаимосвязана с органом управления, через вспомогательный поршень - со штоком и профилированным рычагом, установленным на валу педали тормоза, снаружи остова с кожухом установлены диаметрально противоположные свето- и фотодиоды и электромагнит, продолжение сердечника с планкой которого находятся внутри кожуха, кроме того, шток поршня имеет равноудаленные по длине отверстия, а поперек - шлицы, подобные шлицам на фиксирующей планке электромагнита, отверстия на штоке расположены соосно со свето- и фотодиодом, тормозная система при этом оборудована датчиками частоты вращения колес, штатным акселерометром, связанным с ЭВМ, которая подает команды на управление процессом торможения.