Ленточный конвейер с подвесной лентой

Иллюстрации

Показать всеИзобретение относится к конвейеростроению, а именно к конвейерам с подвесной лентой для транспортирования кусковых и сыпучих материалов. Ленточный конвейер с подвесной лентой содержит раму, бесконечно замкнутую на приводном и натяжном барабанах ленту с образованием грузонесущей и нерабочей ветвей, два несущих гибких элемента, каждый из которых выполнен в виде ремня, имеющего Т-образный профиль в поперечном сечении и размещенного с возможностью опирания его полки как на грузонесущей, так и на нерабочей ветвях ленты на два дисковых ролика с закругленными ободами, установленных перпендикулярно друг другу и размещенных на раме конвейера симметрично относительно ремня, при этом борта ленты с ремнями связаны с помощью прикрепленных к бортам ленты и ремням скоб, соединенных между собой посредством пальцев, с возможностью поворота скоб друг относительно друга. Полки ремней с двух своих сторон снабжены щелевыми вырезами клиновой формы, ориентированными перпендикулярно продольной оси ремня, выполненными на всю ширину выступающих частей полки с расширением щелевого выреза к наружным кромкам полки, при этом щелевые вырезы размещены с одинаковым шагом по длине ремня и на противоположных сторонах полки смещены друг относительно друга на половину этого шага, а шаг щелевых вырезов и шаг расстановки дисковых роликов по длине конвейера выбирается из неравенства: nl<lр<(n+1)l, где lр - шаг расстановки дисковых роликов; n - целое число; l - шаг щелевых вырезов. Технический результат заключается в уменьшении поперечной жесткости ремней, повышении срока их службы, уменьшении диаметров приводного, натяжного и отклоняющих барабанов. 4 ил.

Реферат

Изобретение относится к конвейеростроению, а именно к ленточным конвейерам с подвесной лентой для транспортирования кусковых и сыпучих грузов.

Известны конвейеры с подвесной лентой, содержащие замкнутую на барабанах ленту, два бесконечно замкнутых на приводных, натяжных и отклоняющих шкивах гибких элемента в виде тягово-несущих канатов с возможностью опирания на них бортов ленты, дисковые ролики для опирания тяговых канатов, раму (Спиваковский А.О., Дьячков В.К. Транспортирующие машины. М., Машиностроение, 1983, с.98-99, рис.41).

Недостатками известных конвейеров являются сложность конструкции, затрудняющая их использование на обогатительных фабриках, ограничение площади поперечного сечения лотка ленты, что снижает производительность конвейера по этому параметру.

Известен ленточный конвейер с подвесной лентой (прототип), содержащий раму, бесконечно замкнутую на приводном и натяжном барабанах ленту с образованием грузонесущей и нерабочей ветвей, два несущих гибких элемента, каждый из которых выполнен в виде ремня, имеющего Т-образный профиль в поперечном сечении и размещенного с возможностью опирания его на полки как на грузонесущей, так и на нерабочей ветвях ленты на два дисковых ролика с закругленными ободами, установленных перпендикулярно друг другу и размещенных на раме конвейера симметрично относительно ремня, при этом борта ленты с ремнями связаны с помощью прикрепленных к бортам ленты и ремням скоб, соединенных между собой посредством пальцев, с возможностью поворота скоб друг относительно друга (Пат. РФ №2170695, М. кл. 7 В 65 G 15/00, 2002).

Недостатком известного ленточного конвейера является значительная поперечная жесткость несущих ремней, что вызывает необходимость увеличения диаметров приводного, натяжного и отклоняющих барабанов, что усложняет и удорожает конвейер, снижает срок службы ремней.

Техническими результатами изобретения являются уменьшение поперечной жесткости ремней, повышение срока их службы, уменьшение диаметров приводного, натяжного и отклоняющих барабанов.

Технический результат достигается тем, что в ленточном конвейере с подвесной лентой, содержащем раму, бесконечно замкнутую на приводном и натяжном барабанах ленту с образованием грузонесущей и нерабочей ветвей, два несущих гибких элемента, каждый из которых выполнен в виде ремня, имеющего Т-образный профиль в поперечном сечении и размещенного с возможностью опирания его полки как на грузонесущей, так и на нерабочей ветвях ленты на два дисковых ролика с закругленными ободами, установленных перпендикулярно друг другу и размещенных на раме конвейера симметрично относительно ремня, при этом борта ленты с ремнями связаны с помощью прикрепленных к бортам ленты и ремням скоб, соединенных между собой посредством пальцев, с возможностью поворота скоб друг относительно друга, согласно изобретению полки ремней с двух своих сторон снабжены щелевыми вырезами клиновой формы, ориентированными перпендикулярно продольной оси ремня, выполнены на всю ширину выступающих над ремнем частей полки и расширением клинового выреза к наружным кромкам полки, при этом щелевые вырезы размещены с одинаковым шагом по длине ремня и на противоположных сторонах полки смещены друг относительно друга на половину этого шага, а шаг щелевых вырезов и шаг расстановки дисковых роликов по длине конвейера выбирается из неравенства:

nl<lр<(n+1)l,

где lр - шаг расстановки дисковых роликов;

n - целое число;

l - шаг щелевых вырезов.

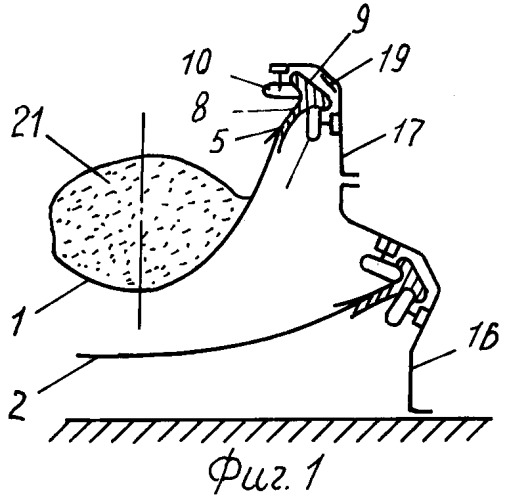

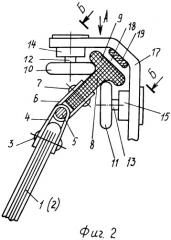

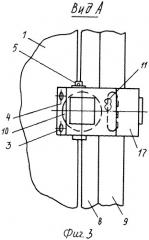

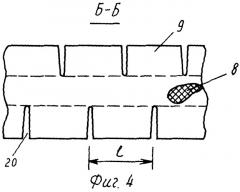

Ленточный конвейер с подвесной лентой представлен: на фиг.1 - поперечный разрез; на фиг.2 - узел крепления ремней к ленте; на фиг.3 - вид А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2.

Ленточный конвейер с подвесной лентой содержит бесконечно замкнутую в вертикальной плоскости на приводном и натяжном барабанах (не показаны) ленту, образующую грузонесущую 1 и нерабочую 2 ветви. К бортам ленты по всему ее контуру с небольшим интервалом прикреплены, например, с помощью заклепок или болтов 3 скобы 4, которые с помощью пальцев 5 соединены с другими скобами 6, прикрепленными с помощью заклепок или болтов 7 к ремням 8, имеющим Т-образный поперечный профиль. Скобы 4 и 6 установлены с возможностью поворота относительно пальцев 5. Каждый ремень 8 размещен с возможностью опирания его полки 9 как на грузонесущей 1, так и на нерабочей 2 ветвях ленты на два дисковых ролика 10 и 11 с закругленными ободами, установленных перпендикулярно друг другу и размещенных симметрично относительно ремня 8 с возможностью вращения осей 12 и 13 роликов 10 и 11 в подшипниках 14 и 15. Подшипники закреплены на раме 16 конвейера: с помощью кронштейнов 17 - на грузонесущей ветви 1 ленты и непосредственно на самой раме 16 - на нерабочей ветви 2. При этом положение кронштейнов 17 на раме 16 выбирается таким образом, чтобы грузонесущая ветвь 1 ленты образовывала в своем поперечном сечении лотковую форму со значительным прогибом ленты вниз (глубокой желобчатости).

На каждом кронштейне 17 с зазором 18 по отношению к полке 9 ремня 8 закреплен упор 19 из антифрикционного материала. Дисковые ролики 10 и 11 унифицированы для грузонесущей и нерабочей ветвей ленты.

Полки 9 ремней 8 с двух своих сторон снабжены щелевыми вырезами 20 клиновой формы, ориентированными перпендикулярно продольной оси ремня 8, выполнены на всю ширину выступающих над ремнем 8 частей полки 9 и расширением клинового выреза 20 к наружным кромкам полки 9, при этом щелевые вырезы 20 размещены с одинаковым шагом lр по длине ремня 8 и на противоположных сторонах полки 9 смещены друг относительно друга на половину этого шага, а шаг l щелевых вырезов 20 и шаг расстановки дисковых роликов 10 и 11 по длине конвейера выбирается из неравенства:

nl<lр<(n+1)l,

где lр - шаг расстановки дисковых роликов;

n - целое число;

l - шаг щелевых вырезов.

Ленточный конвейер с подвесной лентой действует следующим образом. Тяговое усилие от приводного барабана передается грузонесущей ветви 1 ленты с находящимся на ней грузом 21. Оба борта ветвей 1 и 2 ленты подвешены через скобы 4, 6 и пальцы 5 к ремням 8 с полками 9, которые опираются на дисковые ролики 10 и 11, закрепленные на раме 16. Поэтому поперечное натяжение ленты (от собственного веса - на нерабочей ветви 2 и от веса груза 21 вместе с собственным весом ленты - на грузонесущей ветви 1) воспринимается дисковыми роликами 10 и 11 и передается на кронштейны 17 или непосредственно на раму 16 конвейера через подшипники 14 и 15. В зоне набегания грузонесущей ветви 1 ленты на приводной барабан она постепенно выполаживается в поперечном сечении, приобретая форму, близкую к форме ленты на нерабочей ветви 2, за счет соответствующего размещения дисковых роликов 10 и 11 по ширине ленты. В зоне сбегания грузонесущей ветви 1 ленты с концевого (натяжного) барабана лента, наоборот, постепенно меняет плоскую форму на лотковую.

При огибании ветвями 1 и 2 ленты приводного и натяжного, а также отклоняющих барабанов ремни 8 изгибаются в вертикальной плоскости. При этом за счет щелевых вырезов 20 на полках 9 ремней 8 напряжения изгиба формируются только за счет изгиба самого ремня 8, а величина этих напряжений определяется лишь толщиной и модулем упругости самого ремня 8, т.к. на криволинейных участках кромки щелевых вырезов 20 на верхних и нижних частях полок 9 сходятся или расходятся с ликвидацией щелей между кромками или, наоборот, образованием этих щелей. Это обеспечивается за счет клиновой формы щелевых вырезов 20.

Отличительные признаки изобретения позволяют снизить жесткость ремней, уменьшить диаметры приводного, натяжного и отклоняющих барабанов, повысить срок службы ремней, упростить и удешевить конструкцию конвейера.

Ленточный конвейер с подвесной лентой, содержащий раму, бесконечно замкнутую на приводном и натяжном барабанах ленту с образованием грузонесущей и нерабочей ветвей, два несущих гибких элемента, каждый из которых выполнен в виде ремня, имеющего Т-образный профиль в поперечном сечении и размещенного с возможностью опирания его полки как на грузонесущей, так и на нерабочей ветвях ленты на два дисковых ролика с закругленными ободами, установленных перпендикулярно друг другу и размещенных на раме конвейера симметрично относительно ремня, при этом борта ленты с ремнями связаны с помощью прикрепленных к бортам ленты и ремням скоб, соединенных между собой посредством пальцев, с возможностью поворота скоб относительно друг друга, отличающийся тем, что полки ремней с двух своих сторон снабжены щелевыми вырезами клиновой формы, ориентированными перпендикулярно продольной оси ремня, выполненными на всю ширину выступающих частей полки с расширением щелевого выреза к наружным кромкам полки, при этом щелевые вырезы размещены с одинаковым шагом по длине ремня и на противоположных сторонах полки смещены относительно друг друга на половину этого шага, а шаг щелевых вырезов и шаг расстановки дисковых роликов по длине конвейера выбирается из неравенства

nl<lр<(n+1)l,

где lр - шаг расстановки дисковых роликов;

n - целое число;

l - шаг щелевых вырезов.