Состав для стабилизации распадающихся металлургических шлаков и способ его получения

Иллюстрации

Показать всеИзобретение относится к металлургической промышленности, в частности касается стабилизации металлургических шлаков, подверженных распаду. Состав для стабилизации содержит в качестве ингредиента, содержащего оксид бора, безводное борсиликатное стекло в количестве не менее 30%, остальное - кристаллы монтичеллита и шпинелида. Способ включает выемку, дробление и обогащение исходной боратовой руды. Обогащение исходной боратовой руды по классу минус 150 мм с последующим плавлением этого класса при температуре не выше 1300°С и дроблением продуктов плавки - безводного борсиликатного стекла, с растворенными в нем кристаллами монтичеллита и шпинелида, до крупности не более 80 мм. Изобретение позволяет исключить негативное воздействие ингредиентов состава на свойства обрабатываемого шлака, выплавляемого металла и окружающую природную среду. 2 н.п. ф-лы, 6 табл.

Реферат

Изобретение относится к области металлургии, касается состава для стабилизации распадающихся металлургических шлаков и способа его получения.

Известны составы для стабилизации металлургических шлаков в частности от наиболее распространенного силикатного распада, вызванного полиморфными превращениями двухкальциевого силиката (CaO·SiO2 или C2S), входящего в состав шлака, включающего оксиды MgO Al2O3, Fe2О3, В2О3, K2O P2O5, Cr2О3 [1], а также соединения 3СаО Р2O5, CaNPO4, CaCr2O4, образующие твердые растворы с высокотемпературными формами - α, α' и β двухкальциевого силиката [2].

Признаками аналогов, которые совпадают с существенными признаками заявляемого объекта, являются:

- способность растворяться в высокотемпературных формах двухкальциевого силиката с образованием твердых растворов;

- способность входить в решетку C2S в количествах, достаточных для их стабилизации.

К недостаткам, по мнению авторов, относятся:

- сложность их получения;

- высокий расход для обеспечения стабилизации шлаков;

- необходимость обеспечения высоких температур при обработке шлака для получения стабилизирующего эффекта;

- негативное влияние на изменение свойств обрабатываемого шлака и выплавляемого металла.

Близкими по технической сущности к заявляемому составу являются составы, содержащие бор, предложенные в способе стабилизации распадающегося сталеплавильного шлака, а именно бура, кернит, колеманит, содержащие 4-12% кристаллизационной влаги [3].

Общими признаками, совпадающими с существенными признаками заявляемого изобретения, являются:

- наличие бора в стабилизирующих составах;

- способность растворяться в высокотемпературных формах C2S с образованием твердых растворов.

К недостаткам этих составов следует отнести:

- сложность получения в относительно чистом виде;

- наличие сопутствующих минералов, в частности кристаллизационной влаги [3] и гипса [4], последние при обработке шлака дегидрадируют, диссоциируют с образованием оксида водорода, сульфида кальция и серосодержащих газов, свободного водорода и серы, которые имеют тенденцию перехода в стабилизируемый шлак, выплавляемый металл [5] и в окружающую среду;

- негативное влияние на изменение свойств обрабатываемого шлака и выплавляемого металла;

- сложность введения в обрабатываемый шлак.

Совокупность этих недостатков привела к тому, что указанные составы практически не используются для стабилизации распадающихся шлаков.

Задачей изобретения является состав для стабилизации распадающегося металлургического шлака и способ его получения, исключающий негативное воздействие ингредиентов состава на свойства обрабатываемого шлака, выплавляемого металла и окружающую природную среду.

Указанный технический результат достигают тем, что состав для стабилизации распадающихся металлургических шлаков, включающий ингредиент, содержащий оксид бора, отличающийся тем, что он содержит в качестве ингредиента, содержащего оксид бора, безводное борсиликатное стекло в количестве не менее 30%, остальное - кристаллы монтичеллита и шпинелида, а способ получения состава для стабилизации распадающихся металлургических шлаков, включающий выемку, дробление и обогащение исходной боратовой руды, отличается тем, что осуществляют обогащение исходной боратовой руды по классу минус 150 мм с последующим плавлением этого класса при температуре не выше 1300°С и дроблением продуктов плавки - безводного борсиликатного стекла, с растворенными в нем кристаллами монтичеллита и шпинелида, до крупности не более 80 мм.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемыми техническими результатами заключается в следующем:

1. Состав для стабилизации распадающихся шлаков содержит легкоплавкое боросиликатное стекло, оксид бора которого имеет высокую растворимость в высокотемпературных - α, α' и β формах C2S с образованием кристаллической решетки иррегулярной структуры открытого типа, способствующей сохранению высокотемпературных форм при охлаждении шлака.

2. Высокая растворимость оксида бора в высокотемпературных формах C2S способствует ограничению массы добавки для стабилизации двухкальциевого силиката и соответственно шлака, в состав которого он входит.

3. Состав лишен кристаллизационной воды и минералов-спутников боратовой руды, содержащих серу. Это способствует снижению негативного воздействия состава для стабилизации шлаков на свойства застабилизированного шлака, выплавляемого металла и окружающую среду в процессе обработки шлака стабилизирующим составом.

4. В состав входит монтичеллит и шпинелид - традиционные минералы металлургических шлаков.

Таким образом, заявляемое изобретение соответствует критерию «новизна».

При анализе на соответствие критерию «изобретательский уровень» не обнаружено источников информации, указывающих на известность предлагаемого состава по функциональному назначению и поставленной в изобретении задаче.

Заявляемые состав и способ его получения могут быть реализованы в промышленности, а ожидаемый технический результат вытекает из совокупности существенных признаков изобретения, что свидетельствует о соответствии критерию «промышленная применимость».

Состав для стабилизации распадающихся шлаков подбирали путем проведения серии экспериментов, сущность которых заключалась в растворении добавок-стабилизаторов в шлаках, содержащих двухкальциевый силикат и имеющих неустойчивую структуру. В частности, это шлаки средне и низкоуглеродистого феррохрома, синтетические шлаки внепечной обработки стали, высокоосновные доменные, сталеплавильные и ферросплавные шлаки.

В качестве экспериментальных составов использовали добавки с различным содержанием В2О3 в различных физических формах, включая обработанную боратовую руду и буру и колеманит.

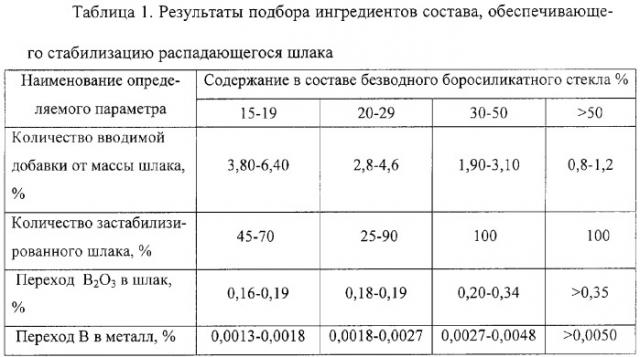

Оценивали стабилизирующий эффект вводимых добавок, их влияние на изменение состава и свойств шлака, выплавляемого металла и выбросы в окружающую среду. Результаты экспериментов сведены в таблицы 1, 2.

Значения параметров, приведенные в таблице 1, подтверждают, что состав для стабилизации всего объема обрабатываемого шлака должен содержать в качестве ингредиента не менее 30% боросиликатного стекла. В этом случае в шлак из добавки переходит до 98% оксида бора. При меньшем содержании боросиликатного стекла переход оксидов бора в шлак уменьшается, несмотря на увеличение количества вводимой в шлак стабилизирующей добавки. Соответственно сокращается количество застабилизированного шлака.

Сравнение стабилизирующего эффекта, оказывающего заявляемым составом с составами, приведенными в прототипе (таблица 2), показывает, что по расчетам для стабилизации всего объема шлака требуется в среднем в два раза меньше буры и в три раза меньше колеманита. Степень усвоения оксида бора из этих добавок шлаком значительно ниже, чем при обработке заявляемым составом. При этом в состав шлака переходит оксид натрия, который негативно воздействует на свойства застабилизированного шлака. Выделяемая в процессе обработки шлака кристаллизационная вода диссоциирует и способствует выносу частиц добавки в окружающую среду и переходу кислорода и водорода в состав выплавляемого металла.

Неразделимым спутником колеманита является гипс, последний в процессе обработки разлагается с выделением кристаллизационной влаги, сульфида кальция, элементарной серы и атомарных кислорода и водорода, которые взаимодействуют с металлом и снижают его качество.

Заявляемый состав не содержит кристаллизационной влаги и разлагающегося гипса. Температура плавления боросиликатного стекла соизмерима с температурой плавления шлака, реакция с обрабатываемым шлаком происходит спокойно без бурного кипения и выноса частиц буры, парообразования и выделения соединений серы. Оксид бора практически полностью переходит в шлак и способствует полному проявлению стабилизирующего эффекта и улучшению прочностных свойств застабилизированного шлака. Кристаллы монтичеллита и шпинелида, растворенные в боросиликатном стекле, не оказывают негативного воздействия на обрабатываемый шлак, выплавляемый металл и окружающую среду.

Способ получения состава для стабилизации шлаков обусловлен свойствами исходного сырья, содержащего оксиды бора. В качестве сырьевого материала используется боратовая руда Индерского месторождения, содержащая до 32% оксида бора. Минеральной основой боратовой руды являются гидробораты щелочных и щелочноземельных металлов. В состав боратовых руд входит кристаллизационная влага, гипс, кальцит, доломит, глины, органические соединения и т.д., которые оказывают негативное влияние на свойства обрабатываемого шлака, выплавляемого металла и окружающую среду.

Заявляемые признаки способа отработаны исходя из требований, предъявляемых к составу для стабилизации шлаков, а именно:

- содержание в составе для стабилизации шлаков не менее 30% боросиликатного стекла;

- отсутствие в составе ингредиентов, оказывающих негативное влияние на свойства обрабатываемого шлака, выплавляемого металла и окружающую среду.

Граница разделения по крупности выбрана с учетом распределения оксида бора в кусках породы различной крупности. Результаты оценки распределения В2О3 в кусках руды показаны в таблице 3.

| Таблица 3 | |||||

| Оценка распределения оксида бора в боратовой руде | |||||

| Крупность кусков боратовой руды | >150 | 120-150 | 70-120 | 40-70 | 0-40 |

| Содержание В2О3, % | 0,15-2,0 | 2,0-6,0 | 4,5-10,0 | 6-12 | 6-18 |

| Выход класса, % по массе | 4-8 | 6-8 | 8-25 | 28-40 | 19-44 |

В таблице 4 приведены данные по содержанию боросиликатного стекла в составе для стабилизации шлаков в зависимости от крупности исходной боратовой руды.

| Таблица 4. | ||

| Содержание боросиликатного стекла в составе для стабилизации шлака | ||

| Крупность исходной боратовой руды, мм | 0-300 | 0-150 |

| Содержание боросиликатного стекла в составе для стабилизации шлака, % | 18-30 | 32-46 |

| Выход кондиционного состава, % | 65-80 | 100 |

Данные таблиц 3 и 4 показывают, что удаление крупных кусков из состава исходной боратовой руды способствует увеличению выхода кондиционных составов для стабилизации шлаков.

Температура плавки боратовой руды выбрана с учетом содержания посторонних примесей в составе и расхода электроэнергии на плавку (табл.5).

| Таблица 5. | ||||

| Влияние температуры плавки на содержание посторонних примесей в составе и расход электроэнергии | ||||

| Температура плавки, °С | 1100-1200 | 1200-1290 | 1300 | 1350 |

| Содержание посторонних примесей в готовом составе, % | 3,6-12,0 | 1,2-3,6 | 0,5-1,2 | 0,6-1,0 |

| Расход электроэнергии на базовую тонну состава, кВт/баз.т | 1680-1750 | 1750-1820 | 1850-1900 | 1900-2400 |

В табл.5 видно, что повышение температуры плавки выше 1300°С приводит к резкому увеличению расхода электроэнергии без заметного снижения посторонних примесей в составе для стабилизации шлаков.

Продукты плавки после охлаждения дробят до крупности минус 80 мм. Такая крупность состава для стабилизации шлаков выбрана с учетом условий распределения и усвоения состава обрабатываемым шлаком. Результаты подбора крупности состава приведены в табл.6.

| Таблица 6. | |||

| Влияние крупности состава для стабилизации шлаков на проявление стабилизирующего эффекта | |||

| Крупность состава, мм | 0-50 | 0-80 | 0-120 |

| Количество застабилизированного шлака при массе состава 2,5% от массы шлака, % | 92-96 | 96-98 | 78-82 |

| Удельный расход электроэнергии на дробление состава, кВтч/т | 6,4 | 5,4 | 5,2 |

Таким образом, причинно-следственная связь между совокупностью существенных признаков заявляемого способа получения состава для стабилизации распадающихся шлаков и достигаемым техническим результатом заключается в следующем:

1. Ограничение крупности исходной боратовой руды размером менее 150 мм обеспечит содержание в составе не менее 30% боросиликатного стекла.

2. Плавление исходной боратовой руды при температуре не выше 1300°С способствует удалению посторонних примесей, оказывающих негативное влияние на свойства обрабатываемого шлака, выплавляемого металла и выбросы в окружающую среду без значительного увеличения расхода электроэнергии.

3. Дробление охлажденных продуктов плавки до крупности минус 80 мм способствует повышению степени стабилизации шлака, улучшению условий его ввода в состав шлака и ограничению расхода электроэнергии.

Таким образом, заявляемый способ соответствует критерию «новизна».

При анализе на соответствие критерию «изобретательский уровень» не обнаружено источников информации, указывающих на известность предложенных технологических решений по функциональному назначению и поставленной в изобретении задаче.

Заявляемые технологические решения могут быть реализованы в промышленности, а ожидаемый технический результат вытекает из совокупности существенных признаков изобретения, что свидетельствует о соответствии критерию «промышленная применимость».

Список использованных источников

1. А. Гинье, М. Регур. Структура портландцементных минералов. 5-й международный конгресс по химии цемента. М.: Стройиздат, 1973.

2. Комплексная переработка и использование металлургических шлаков в строительстве / B.C. Горшков, А.Е. Александров, С.И. Иващенко, В.С Горшкова - М.: Стройиздат, 1985, 272 с.

3. Способ стабилизации сталеплавильного шлака. Патент США №4655831, МКИ С 21 В 5/04, НКИ 75-257, УДК 669.046. Публикация 87.04.07, т.1077, №1.

4. Штрюбель Г., Циммер З. Минералогический словарь: Пер. с нем. - М.: Недра, 1987. - 494 с.

5. С.С. Набойченко, Н.Г. Андреев, А.П. Дорошевич и др. Процессы и аппараты цветной металлургии. Екатеринбург: УГТУ, 1997, 648 с.

1. Состав для стабилизации распадающихся металлургических шлаков, включающий ингредиент, содержащий оксид бора, отличающийся тем, что он содержит в качестве ингредиента, содержащего оксид бора, безводное борсиликатное стекло в количестве не менее 30%, остальное - кристаллы монтичеллита и шпинелида.

2. Способ получения состава для стабилизации распадающихся металлургических шлаков, включающий выемку, дробление и обогащение исходной боратовой руды, отличающийся тем, что осуществляют обогащение исходной боратовой руды по классу минус 150 мм с последующим плавлением руды этого класса при температуре не выше 1300°С и дроблением продуктов плавки - безводного борсиликатного стекла с растворенными в нем кристаллами монтичеллита и шпинелида до крупности не более 80 мм.