Способ изготовления изделий из высокотемпературных сверхпроводящих керамик

Иллюстрации

Показать всеИзобретение относится к деформационной обработке материалов и может быть использовано для получения изделий, в том числе массивных, из высокотемпературных сверхпроводящих (ВТСП) керамик с высокой токонесущей способностью в форме диска, кольца, прутка, трубки, листа, ленты, которые применяются в накопителях энергии, устройствах магнитной левитации, криогенных электродвигателях, ускорителях, магнитных экранах, токовводах. Способ изготовления изделий из ВТСП керамик включает пластическую деформацию заготовки с пластинчатой микроструктурой со степенью деформации, обеспечивающей получение острой кристаллографической текстуры с заданной ориентировкой базисных плоскостей зерен. Деформацию осуществляют при температуре, выбираемой в интервале T*<T<Tlim и скорости деформации, предотвращающей в выбранном интервале температур развитие динамической рекристаллизации. При этом Т* - температура начала макроскопического зернограничного проскальзывания, а Тlim - предельная температура, определяемая допустимым уровнем необратимого распада основной ВТСП фазы в условиях деформации. Деформацию заготовки осуществляют методом, выбираемым с учетом формы изделия. Скорость деформации выбирают в интервале 10-6 - 10-3 с-1. 15 з.п. ф-лы, 1 табл., 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к деформационной обработке материалов и может быть использовано для получения изделий, в том числе массивных, из высокотемпературных сверхпроводящих (ВТСП) керамик с высокой токонесущей способностью в форме диска, кольца, прутка, трубки, листа, ленты, которые, в свою очередь, найдут применение в накопителях энергии, устройствах магнитной левитации, криогенных электродвигателях, ускорителях, магнитных экранах, токовводах и т.д.

Как известно, плотность транспортного критического тока (Jc) - структурно-чувствительная величина, т.е. ее значение определяется микроструктурой. Необходимым условием получения высокого значения Jc является острая текстура. Это связано как с анизотропией кристаллической решетки ВТСП керамик, так и с сильной зависимостью Jc от разориентировки зерен. Кроме того, для реализации высокой токонесущей способности необходимо ввести в материал определенное количество центров пиннинга магнитных вихрей.

Уровень техники, предшествующий изобретению

В настоящее время для изготовления проводов и лент с острой текстурой и высоким значением Jc разработаны два технологических процесса - "порошок в трубе" для висмутсодержащих ВТСТ керамик [1] и осаждение ВТСП пленки на поверхность текстурированной металлической подложки, известный как метод RABiTS, для керамки YBa2Cu3O7-х (Y123) [2]. Метод "порошок в трубе" заключается в укладке порошинок путем деформации (экструзия, волочение, прокатка) и последующего спекания с подплавлением ВТСП материала в пластичной металлической оболочке. Таким способом удается получать ленту с довольно острой текстурой и высокими значениями Jc. В методе RABiTS необходимая текстура ВТСП покрытия создается при использовании подложек с текстурированной поверхностью. Как правило, в качестве подложки используется лента на основе никелевых сплавов с различными буферными слоями. Эпитаксиальная ВТСП пленка повторяет микроструктуру буферного слоя, который, в свою очередь, воспроизводит микроструктуру никелевого сплава. Толщина получающейся при этом ВТСП пленки составляет несколько микрон при общей толщине ленты в 25-50 мкм. Процесс RABiTS позволяет получать в Y123 границы зерен с разориентировками в пределах 2-5° и, как следствие, плотность транспортного тока достигает 105 А/см2 при 77К.

Для получения массивных изделий используется, в основном, расплавный метод [3]. В этом методе острая текстура формируется при медленном охлаждении расплава в градиенте температур. В частности, в керамиках Y123 и NdBa2Cu3O7-x расплавным методом удается получить Jc≥104 A/cm2 при 77К [3]. Однако, несмотря на преимущество в получении острой текстуры, расплавный метод обладает рядом серьезных недостатков, сдерживающих его дальнейшее развитие и применение:

1. При кристаллизации тип формирующейся текстуры жестко определяется температурным фронтом, поэтому в рамках расплавного метода невозможно реализовать широкий набор типов текстуры. Например, в некоторых случаях необходимы цилиндрические пустотелые экраны, диски и кольца, в которых базисные плоскости зерен перпендикулярны радиусам заготовки. Такую текстуру практически невозможно получить расплавным методом.

2. Хрупкость, как следствие большого размера зерен.

3. Образец, полученный расплавным методом, как правило, покрыт сеткой трещин, расположенных между пластинами (зернами), одни из которых параллельны, а другие перпендикулярны базисной плоскости. Эти трещины формируются уже на стадии затвердевания слитка. По этой причине заготовки, полученные градиентной плавкой, более пригодны для изделий, в которых основное направление тока прямолинейное, а не круговое. Кольца, вырезанные из таких заготовок, обычно имеют невысокое значение Jc.

4. Технически сложно обеспечить необходимый градиент температур и одинаковую скорость охлаждения во всей заготовке, а значит получить крупногабаритные заготовки с острой текстурой по всему сечению.

5. Трудно ввести в материал эффективные центры пиннинга магнитных вихрей, такие как дислокации и дефекты упаковки.

6. Расплавные методы текстурирования разработаны в настоящее время для наиболее простых ВТСП материалов, таких как PEBa2Cu3O7-х, где RE - редкоземельный элемент, и Bi2Sr2CaCu2Ox(Bi2212) с температурой сверхпроводящего перехода Тc=75-85К. Для более сложных материалов на основе Bi, Ta и Hg с более высокими температурами перехода расплавные методы не разработаны. Например, одна из наиболее перспективных и широко используемых в настоящее время для получения проводов и лент керамика Bi(Pb)2Sr2Ca2Cu3Oх (Bi2223) (Тc=110K) до сих пор не получена кристаллизацией из расплава ввиду очень узкой области существования фазы Bi2223 на фазовой диаграмме. Узкая область существования основной ВТСП фазы характерна и для большинства перспективных керамик на основе таллия и ртути, что делает проблематичным применение к ним расплавного метода текстурирования.

Известен также способ обработки ВТСП керамики посредством пластической деформации [4]. Эксперимент проводили методом одноосной осадки на небольших образцах при достаточно высокой температуре и малых скоростях деформации.

Известен способ изготовления изделия из ВТСП керамики посредством высокотемпературной прокатки заготовки с пластинчатой микроструктурой в присутствии жидкой фазы за несколько проходов до получения острой текстуры [5].

Известные способы показывают принципиальную возможность получения текстуры методом горячей пластической деформации.

Пластическая деформация улучшает механические свойства материала, хотя этот вопрос в работах [4, 5] не изучался. Не изучался также вопрос о введении в материал при деформации дислокаций и дефектов упаковки, которые являются эффективнами центрами пиннинга магнитных вихрей.

Сущность изобретения

Задачей данного изобретения является создание универсального способа получения широкой номенклатуры изделий из различных ВТСП керамик, включая и крупногабаритные, посредством пластической деформации, режимы которой в сочетании с методами нагружения приводят к получению острой кристаллографической текстуры заданного типа.

Также задачей изобретения является получение изделий с мелкозернистой микроструктурой и, как следствие, повышение токонесущей способности и механических свойств изделий.

Дополнительной задачей изобретения является дальнейшее повышение токонесущей способности за счет введения в материал оптимального количества центров пиннинга магнитных вихрей.

Поставленные задачи решаются способом изготовления изделий из ВТСП керамик посредством пластической деформации заготовки с пластинчатой микроструктурой со степенью деформации, обеспечивающей получение острой кристаллографической текстуры с заданной ориентировкой базисных плоскостей зерен, отличающимся тем, что деформацию осуществляют при температуре, выбираемой в интервале T*<T<Tlim, где Т* - температура начала макроскопического зернограничного проскальзывания, а Тlim - предельная температура, определяемая допустимым уровнем необратимого распада основной ВТСП фазы в условиях деформации, и со скоростью деформации, предотвращающей в выбранном интервале температур развитие динамической рекристаллизации (ДР), при этом деформацию заготовки осуществляют методом, выбираемым с учетом формы изделия.

Поставленные задачи решаются также, если:

- температуру деформации в указанном интервале выбирают тем меньшей, чем меньше размер зерен в исходной заготовке.

- скорость деформации выбирают в интервале 10-6-10-3 с-1, причем ее выбирают тем большей, чем выше температура деформации или меньше размер зерен;

- при изготовлении цилиндрических изделий, у которых диаметр превышает высоту, с ориентировкой базисных плоскостей зерен перпендикулярно оси цилиндра, деформацию осуществляют посредством одноосной осадки преимущественно за один проход;

- при изготовлении цилиндрических изделий, у которых высота превышает диаметр, с ориентировкой базисных плоскостей зерен перпендикулярно оси цилиндра, деформацию осуществляют посредством кручения в газостате преимущественно за один проход;

- при изготовлении цилиндрических изделий, у которых высота меньше или равна диаметру, с ориентировкой базисных плоскостей зерен перпендикулярно оси цилиндра, деформацию осуществляют посредством осадки с кручением в оболочке преимущественно за один проход;

- при изготовлении тонких дисков, у которых диаметр в 10 и более раз превышает высоту, с ориентировкой базисных плоскостей зерен параллельно плоской поверхности диска, деформацию осуществляют посредством осадки с кручением без оболочки преимущественно за один проход;

- при изготовлении изделий типа пруток с ориентировкой базисных плоскостей зерен параллельно друг другу вдоль оси изделия, деформацию осуществляют посредством равноканального углового прессования за несколько проходов без разворота заготовки на проходах;

- при изготовлении протяженных цилиндрических изделий, в которых базисные плоскости зерен ориентированы перпендикулярно радиусам цилиндра, деформацию осуществляют посредством экструзии за несколько проходов;

- при изготовлении плоских изделий типа лист с ориентировкой базисных плоскостей зерен параллельно поверхности листа деформацию осуществляют прокаткой за несколько проходов;

- при изготовлении изделия типа стакан с комбинированной ориентировкой базисных плоскостей зерен, когда на цилиндрической поверхности базисные плоскости зерен ориентированы перпендикулярно радиусам стакана, а на дне стакана они ориентированы перпендикулярно оси стакана, деформацию осуществляют выдавливанием или выдавливанием с подкручиванием, при этом используют заготовку с мелкозернистой микроструктурой со средним размером зерен менее 2 мкм;

- после основной деформации проводят рекристаллизационный отжиг;

- после основной деформации при температурах вблизи Tlim или при использовании после деформации рекристаллизационного отжига проводят дополнительную деформацию при температурах (1-1,1)Т* со скоростью в интервале 10-4-10-1 с-1 преимущественно за один проход со степенью деформации не более екрит, что соответствует доле динамически рекристаллизованных зерен не более 5%;

- дополнительную деформацию проводят тем же методом, что и основную деформацию;

- осуществляют заключительную термообработку изделия для снятия внутренних напряжений и восстановления кислородного индекса;

- перед основной деформацией осуществляют дополнительную деформацию преимущественно за несколько проходов в температурно-скоростных условиях, способствующих измельчению зерен в результате развития ДР, а затем отжигают до появления пластинчатой микроструктуры, не допуская увеличения среднего размера зерен более чем в 1,5-2 раза.

Раскрытие сущности изобретения

Рассмотрим механизм пластической деформации ВТСП керамик. Все наиболее известные и перспективные ВТСП керамики имеют сильно анизотропную кристаллическую решетку. Из-за этого обстоятельства при пластической деформации ВТСП материалов действуют всего две независимые системы скольжения дислокаций - [100](001) и [010](001)[6], поэтому критерий Ван Мизеса, требующий для осуществления совместности деформации соседних зерен действия пяти независимых систем внутризеренного скольжения, не выполняется. Отсюда следует, что за счет внутризеренного скольжения, в принципе, невозможно реализовать высокие степени деформации. Однако в работе [7] на примере керамики Y123 было показано, что ограничение на пластичность, накладываемое дефицитом систем скольжения, имеет место только до определенной, характерной для данной керамики температуры. Выше этой температуры пластичность керамики резко возрастает благодаря активизации в макромасштабе другого механизма пластической деформации - зернограничного проскальзывания (ЗГП). При макроскопическом ЗГП величина проскальзывания становится соизмеримой с размером зерен. Такое ЗГП компенсирует недостаток внутризеренных систем скольжения и обеспечивает совместность деформации соседних зерен. Обозначим температуру начала макроскопического ЗГП как Т*.

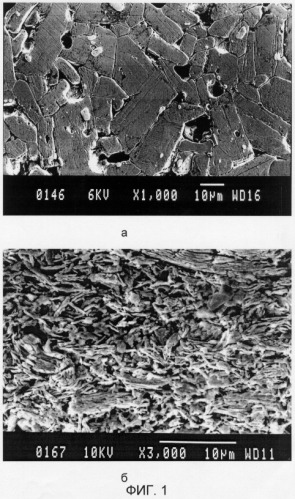

Теперь о формировании текстуры. Механизм формирования текстуры определяется действующим механизмом пластической деформации. Если в металлах текстура образуется, в основном, благодаря внутризеренному дислокационному скольжению (ВДС), то в ВТСП керамиках из-за дефицита систем скольжения роль ВДС в возникновении текстуры является второстепенной. В работе [7] впервые было показано, что текстура в ВТСП керамиках формируется за счет действия ЗГП путем "укладки" зерен пластинчатой формы в жидкой пленке. Но развитие ЗГП не приводило к образованию текстуры при деформации при более низких температурах, т.к. в этом случае развивалась ДР с образованием мелких глобулярных зерен.

Дальнейшие исследования, проведенные авторами при создании изобретения, показали, что ключевую роль в формировании текстуры играет форма зерен, которая зависит не только от температуры, но и от скорости и степени деформации. Даже в полужидкой области при высоких скоростях деформации благодаря развитию ДР может формироваться глобулярная мелкозернистая микроструктура, а текстура размываться. Исследования на примере керамики Bi2212 показали, что острая текстура может формироваться и в твердофазной области, если в исходной заготовке микроструктура пластинчатая и мелкозернистая. Это связано с тем, что ДР в мелкозернистых материалах при низких скоростях деформации развивается вяло и форма зерен сохраняется пластинчатой до больших степеней деформации.

Последнее утверждение опровергает распространенное в литературе мнение, что текстура в керамиках формируется благодаря направленному росту зерен в поле упругих напряжений.

Таким образом, в керамике с исходной микроструктурой, состоящей из мелких пластин с большим коэффициентом формы, деформация, приводящая к острой текстуре, возможна даже при относительно низких температурах (чуть выше Т*) без риска развития ДР. Обработка при таких низких температурах не характерна для ВТСП керамики. Причем деформация заготовки с исходной мелкозернистой пластинчатой микроструктурой при таких температурах (вблизи Т*) позволяет при той же текстуре получить улучшенные механические свойства за счет сохранения мелкого размера зерен и повышенной плотности дислокации. К тому же малоугловые границы зерен и дислокации в теле зерен являются эффективными центрами пиннинга магнитных вихрей.

Температура Tlim - это предельная температура деформации, выше которой степень распада основной ВТСП фазы становится недопустимой. При создании изобретения было установлено, что температура Тlim зависит от величины гидростатического давления, т.е. условий деформации, и может смещаться в область более высоких температур. В частности, в керамике Вi2212 смещение Тlim на 30-40°С наблюдается при гидростатическом давлении 5-10 МПа. Гидростатическое давление создают либо с помощью оболочки, либо в газостате или оно возникает при определенных методах нагружения, например осадке с кручением тонких дисков или РКУ прессовании с применением противодавления. Кроме того, заготовки деформируют в условиях гидростатического давления для повышения пластичности. В этом случае необходимо большее гидростатическое давление.

Значение Т* определяют с помощью оптической или растровой электронной микроскопии по смещению рисок на деформационном рельефе, a Tlim - методами дифференциально-термического анализа (ДТА), рентгенофазового анализа (РФА) или по диаграмме равновесия.

Перейдем от механизма деформации к методам деформирования. Известен факт формирования текстуры при деформации, причем тип образующейся текстуры, в основном, определяется тензором напряжений и типом кристаллической решетки. Как правило, изменение направления деформации приводит к рассеянию основной ориентировки и появлению новых ориентировок, т.е. к формированию многокомпонентной текстуры. Наиболее рассеянная текстура получается в случае деформации вдоль трех взаимно ортогональных осей. Например, после всесторонней ковки, особенно при повышенных температурах, текстура в материалах не образуется.

В изотропных материалах, например в металлах с кубической решеткой, текстура однозначно не определяет спектр разориентировок границ зерен. Одной текстуре может соответствовать несколько спектров разориентировок границ зерен. Напротив, в анизотропных материалах, таких как керамика, текстура однозначно связана со спектром разориентировок границ зерен, т.е. чем острее текстура, тем меньше разориентировки границ зерен.

Острой считается текстура с углом рассеяния текстурного максимума менее 10°, определяемая по полюсной фигуре. Для получения высокой токонесущей способности ВТСП керамики необходима острая текстура, в которой базисные плоскости зерен ориентированы вдоль основного токового направления.

Ориентировка базисных плоскостей зерен зависит от напряженно-деформированного состояния. Например, при сжатии базисные плоскости ориентируются перпендикулярно оси сжатия, при экструзии перпендикулярно радиусам заготовки, при прокатке параллельно плоскости листа (фиг.7а).

Для получения острой текстуры необходимы значительные степени деформации. Однако до создания изобретения не все методы деформирования, позволяющие реализовать такие степени, могли быть применены для обработки керамики вследствие узкого температурного интервала обработки (Т** - Tlim, где Т** - температура появления жидкости на границах зерен, а Тlim - предельная температура, определяемая допустимым уровнем необратимого распада основной ВТСП фазы без учета условий деформации. Обработка в указанном температурном интервале приводила к росту зерен на стадии нагрева под деформацию и к риску развития ДР в ходе деформации. Кроме того, такие методы деформации, как экструзия, обратное выдавливание, равноканальное угловое прессование, не могли применяться без использования оболочки вследствие химического взаимодействия и "залипания" ВТСП материала к стенкам деформирующего инструмента. Высокая пластичность мелкозернистой пластинчатой керамики вблизи Т* позволяет проводить деформацию любым известным методом при относительно низких температурах без риска развития ДР и химического взаимодействия керамики с материалом оснастки.

Исходной предпосылкой для выбора метода деформирования является преимущественное направление сверхпроводящего тока. Метод деформирования определяется экспериментально или исходя из литературных данных о типе формирующейся текстуры при данном методе деформирования.

В предлагаемом решении не исключается влияние на текстуру внутризеренного скольжения, что проявляется в ориентировке одной из осей зерен <hk0> вдоль направления течения материала при деформации. Это объясняется следующим образом. Как было сказано выше, в ВТСП керамиках действует всего две независимые системы скольжения дислокации - [100](001) и [010](001). После горячей деформации в ВТСП керамиках наблюдаются полные дислокации с векторами Бюргерса [100](001), [010](001) и [110](001). Дислокации типа [110] возникают как результат взаимодействия дислокации типа [100] и [010] [6]. Известно, что одновременное действие двух систем скольжения, действующих по двум направлениям в одной и той же плоскости, равносильно простому скольжению по той же плоскости в направлении равнодействующей оси, расположенной между этими направлениями скольжения. В случае скольжения дислокации с векторами Бюргерса [100], [010] и [110] оси зерен будут стремиться занять положение между этими направлениями. Чаще всего вдоль направления течения ориентируется ось [320], что свидетельствует о том, что дислокаций с вектором Бюргерса [110] больше, чем дислокаций [100] и [010]. Последнее обстоятельство можно объяснить тем, что, по-видимому, несмотря на то, что дислокации типа [110] возникают лишь как результат взаимодействия дислокаций типа [100] и [010], при деформации сегменты [110] могут легко размножаться, действуя как источники Франка-Рида. Приведенные рассуждения иллюстрируются обратными полюсными фигурами (ОПФ), приведенными на фиг.7б.

Таким образом, одновременное действие ЗГП и внутризеренного скольжения (при сохранении пластинчатой формы зерен) позволяет получить более совершенную текстуру - текстуру ограниченного типа, благодаря чему уменьшается количество большеугловых границ между зернами с параллельными базисными плоскостями, что приводит при том же значении F к большему значению Jc.

В случае ориентировки базисных плоскостей зерен параллельно плоской поверхности заготовки (в случае прокатки, осадки, осадки с кручением) для оценки остроты текстуры удобно пользоваться так называемым фактором Лотгеринга F [8]. При таком определении острой считается текстура, у которой F≥0,90, где F - фактор ориентировки базисных плоскостей. Значение F≥0,90 приблизительно соответствует углам разориентировки базисных плоскостей θ≤10°. Параметр F рассчитывается по следующим соотношениям:

F=(P-Po)/(1-Po), (1)

Р=ΣJ(ool)/ΣJ(hkl), (2)

где Р - относительная сумма интенсивностей пиков (00I) для текстурированного образца, Pо - эквивалентный параметр для бестекстурного образца. Величина F изменяется от 0 в полностью бестекстурном образце до 1 в образце с идеальной текстурой.

Острота текстуры, как было отмечено ранее, определяется степенью деформации. В зависимости от метода деформирования для набора необходимой степени деформации используют один или несколько проходов. Например, в случае осадки с кручением обычно достаточно одного прохода, т.к. этот метод позволяет реализовать большую степень деформации за один проход. При использовании других методов, например прокатка, РКУ, экструзия, целесообразно осуществлять деформацию за несколько проходов.

При создании изобретения было обнаружено, что после пластической деформации в зернах всегда имеет место повышенная плотность дислокаций и дефектов упаковки, которые, как известно, являются центрами пиннинга магнитных вихрей и повышают токонесущую способность ВТСП керамики.

Кроме того, при создании изобретения было обнаружено, что сами малоугловые границы зерен также выступают как центры пиннинга, т.к. они состоят из изолированных решеточных дислокаций. В этой связи на примере Вi2212 было установлено, что наиболее высокую токонесущую способность имеют изделия с сильнотекстурированной субмикрокристаллической микроструктурой.

Необходимо отметить, что данный способ является весьма перспективным для получения таких ВТСП изделий, как диск, кольцо, пруток, труба с высокой токонесущей способностью. Указанные изделия в настоящее время могут быть получены, в основном, путем вырезания из крупных заготовок, полученных расплавным методом, и только на ограниченном круге ВТСП материалов. Кроме того, к этим изделиям предъявляются определенные требования по прочности, т.к. они могут быть использованы в условиях высоких механических нагрузок.

Рассмотрим сущность изобретения в его развитии:

- Уменьшение среднего размера зерен обычно приводит к снижению температуры хрупко-вязкого перехода и увеличению пластичности. Кроме того, при прочих равных условиях уменьшение среднего размера зерен сопровождается замедлением динамической рекристаллизации. Поэтому использование заготовки с мелкозернистой микроструктурой позволяет снизить температуру деформации и, в результате, получить изделие с улучшенными механическими свойствами. Кроме того, снижаются требования к стойкости инструмента.

- Экспериментально определен интервал скоростей деформации 10-6-10-3 с-1, который рекомендуется для обработки ВТСП керамик. Ниже 10-6 с-1 деформация технологически нецелесообразна, а выше 10-3 с-1 возможно развитие ДР и потеря пластинчатой формы зерен. С увеличением температуры скорость ЗГП возрастает, а скорость ДР снижается, поэтому появляется возможность увеличения скорости деформации вблизи Тlim. Однако при скоростях деформации выше 10-3 с-1 возможно развитие ДР и потеря пластинчатой формы зерен даже при достаточно высоких температурах. В мелкозернистом материале скорость ЗГП выше, чем в крупнозернистом, поэтому возможен выбор больших скоростей деформации в указанных пределах при использовании исходной заготовки с мелкозернистой микроструктурой.

- Для изготовления изделия типа цилиндр с ориентировкой базисных плоскостей зерен перпендикулярно оси цилиндра деформацию осуществляют посредством одноосной осадки. Под действием напряжений сжатия, действующих вдоль оси заготовки, формируется аксиальная текстура с ориентировкой базисных плоскостей зерен перпендикулярно оси сжатия. При этом преимущественной ориентировки вдоль радиусов заготовки какой-либо оси [hk0] не происходит. Деформацию осадкой проводят как в оболочке, так и без оболочки за один проход. Для получения изделия цилиндрической формы после деформации бочкообразную заготовку подвергают механической обработке. В силу простоты реализации осадку рекомендуется использовать для получения изделий с низкой себестоимостью, к которым не предъявляются высокие требования по остроте текстуры и токонесущей способности. Заготовки с такой текстурой могут быть использованы в качестве постоянных криогенных магнитов с ориентировкой вектора намагниченности параллельно оси цилиндра. Использование сверхпровдника в качестве магнита основано на физическом явлении - захвате внешнего магнитного потока при переходе сверхпроводника в смешанное состояние.

- Для изготовления изделия типа цилиндр, в котором высота более чем в два раза больше диаметра, с текстурой, в которой базисные плоскости зерен ориентированы перпендикулярно оси цилиндра, деформацию рекомендуется осуществлять посредством кручения в газостате. Зерна ориентируются базисной плоскостью перпендикулярно оси кручения, а вдоль радиусов заготовки ориентируется одно из направлений [hk0]. Заготовки с такой текстурой ограниченного типа могут быть использованы в качестве постоянных магнитов в подвесках левитирующих транспортных средств. Другое возможное применение - магнитные экраны. Если механической обработкой удалить внутреннюю часть цилиндра и полученное отверстие прикрыть ВТСП диском, то получится закрытый полый цилиндр. Такое изделие можно использовать для экранирования магнитного поля, направленного параллельно оси цилиндра. Деформацию кручением проводят, как правило, за один проход.

- Для изготовления заготовки типа цилиндр, в которой высота меньше или равна диаметру, с текстурой, в которой базисные плоскости зерен ориентированы перпендикулярно оси цилиндра, деформацию рекомендуется осуществлять посредством осадки с кручением в оболочке. Гидростатическое давление создается оболочкой. Зерна ориентируются базисной плоскостью перпендикулярно оси кручения, а вдоль радиусов заготовки ориентируется одно из направлений [hk0] - направление [320]. Заготовки с такой текстурой могут быть использованы в качестве постоянных криогенных магнитов в подвесках левитирующих транспортных средств.

- Для изготовления квазидвумерного осесимметричного изделия типа диск, в котором диаметр более чем на порядок превышает толщину, с ориентировкой базисных плоскостей параллельно плоской поверхности диска деформацию осуществляют посредством осадки с кручением без оболочки. При указанном соотношении диаметра и высоты необходимость в оболочке или газостате отпадает, поскольку при сжатии большая часть тонкой заготовки находится в условиях, близких к гидростатическому сжатию. Такой метод дополнительно позволяет получить текстуру ограниченного типа, в которой оси зерен [320] ориентированы вдоль радиусов заготовки. Наличие ограниченной текстуры уменьшает количество большеугловых границ между зернами с параллельными базисными плоскостями, что приводит при том же значении F к большему значению плотности критического тока. Заготовки с такой текстурой могут быть использованы в качестве постоянных магнитов в подвесках левитирующих транспортных средств. Другое возможное применение - магнитные экраны, набранные из колец. Если удалить центральную часть нескольких дисков, сложить полученные кольца вместе, а сверху и снизу прикрыть дисками, то получится закрытый полый цилиндр. Полученный цилиндр можно использовать для экранирования магнитного поля, направленного параллельно оси цилиндра. Деформацию проводят, как правило, за один проход.

- При изготовлении изделий типа токоввод в форме прутка с круглым, квадратным или прямоугольным сечением с направлением сверхпроводящего тока вдоль оси прутка необходима ориентировка базисных плоскостей параллельно друг другу и вдоль оси токоввода. Для изготовления изделия, обладающего указанной формой и текстурой, используют равноканальное угловое прессование (РКУ) по маршруту А [9], т.е. без изменения ориентировки заготовки после каждого прохода. В этом случае при повторном проходе сохраняются плоскость и направление сдвига, что приводит к усилению текстуры по мере увеличения числа проходов. После определенного количества проходов базисные плоскости ориентируются параллельно друг другу и оси прутка. Деформацию проводят как в оболочке, так и без оболочки. Гидростатическое давление может создаваться противодавлением.

- Для изделий типа цилиндр универсального назначения, в которых сверхпроводящий ток может быть направлен как прямолинейно, вдоль оси изделия, так и по замкнутым траекториям на цилиндрической поверхности, необходима текстура ограниченного типа, в которой базисные плоскости зерен ориентированы перпендикулярно радиусам цилиндра, а вдоль оси цилиндра одна из осей [hk0]. Для получения изделий с такой текстурой деформацию осуществляют посредством экструзии. Такие заготовки могут быть использованы в качестве элементов ротора криогенных гистерезисных электродвигателей, в которых магнитное поле статора направлено перпендикулярно оси заготовки. Кроме того, полый цилиндр с такой текстурой может быть использован в качестве экрана магнитного поля. Деформацию проводят как в оболочке, так и без оболочки. Гидростатическое давление может создаваться противодавлением.

- При изготовлении изделий типа лист с направлением сверхпроводящего тока вдоль плоскости листа необходима ориентировка базисных плоскостей зерен параллельно плоскости листа. Сжимающие напряжения в зоне деформации ориентируют базисные плоскости параллельно плоскости листа. Прокатку проводят без разворота заготовки на проходах на специальном прокатном стане с подогреваемыми валками, в котором усилие прокатки контролируется компьютером путем автоматического изменения расстояния между валками. Подобные листы могут быть использованы как элементы экранов магнитных полей. Деформацию проводят как в оболочке, так и без оболочки.

- Для изделий типа стакан, которые могут использоваться в качестве экранов магнитного поля и в которых сверхпроводящие токи текут по замкнутым траекториям на поверхности, необходима комбинированная ориентировка базисных плоскостей - на цилиндрической поверхности базисные плоскости должны ориентироваться перпендикулярно радиусам стакана, а на дне стакана они должны ориентироваться перпендикулярно оси стакана. Для получения таких изделий деформацию осуществляют посредством выдавливания или выдавливания с подкручиванием. Для повышения пластичности используют заготовку со средним размером зерен менее 2 мкм. При выдавливании стенка трубы находится в условиях, близких к чистому сдвигу, и базисные плоскости зерен ориентируются перпендикулярно радиусам трубы. В донной части стакана под действием сжимающих напряжений базисные плоскости зерен ориентируются параллельно оси сжатия. Стыковка двух таких стаканов позволит полностью экранировать внутренний объем от внешнего магнитного поля или наоборот. Для лучшего контакта двух стаканов друг с другом их можно сварить методом диффузионной сварки. Деформацию проводят как в оболочке, так и без оболочки. Рекомендуется использовать противодавление.

- Рекомендуется проводить последеформационный рекристаллизационный отжиг для усиления текстуры. Его проводят, когда, во-первых, нет возможности получить острую текстуру только путем деформации, например, из-за ограничения, накладываемого методом деформации, не позволяющим реализовать необходимую степень деформации, в частности, осадкой. Во-вторых, когда не предъявляются высокие требования к механическим свойствам изделия.

- При деформации вблизи Tlim благодаря интенсивному развитию ЗГП и высокой скорости диффузионных процессов не удается ввести в материал оптимальное количество дислокаций и дефектов упаковки, являющихся эффективными центрами пиннинга магнитных вихрей. Кроме того, если после деформации даже вблизи Т* используют для усиления текстуры рекристаллизационный отжиг, то плотность дефектов в заготовке существенно уменьшается. Поэтому в обоих случаях проводят дополнительную деформацию при более низких температурах с небольшими степенями деформации и со скоростями в интервале 10-4-10-1 с-1, не допуская развития ДР. ДР надежно обнаруживается, когда доля вновь возникших глобулярных зерен составляет около 5%. Если основная деформация осуществлялась в оболочке, то дополнительную деформацию целесообразно проводить также в оболочке.

- В ряде случаев более технологично дополнительную деформацию проводить тем же методом, что и основную.

- Для уменьшения внутренних напряжений, восстановления кислородного индекса и уменьшения количества несверхпроводящих фаз на границах зерен. Время отжига выбирают таким, чтобы получить максимальное значение Jc. В частности, для керамики Y123 последеформационный отжиг проводят в два этапа, причем второй этап проводят при низких температурах (около 500°С) для перестройки кристаллической решетки из тетрагональной в орторомбическую. Когда деформацию проводят с очень маленькими скоростями в интервале температур формирования оптимального кислородного индекса, такой отжиг не требуется.

- Мелкозернистая микроструктура при прочих равных условиях обладает целым рядом преимуществ по сравнению с крупнозернистой. Она более пластичная и мягкая (меньше напряжение течения) при высокой температуре, но более прочная при криогенных температурах. Кроме того, мелкозернистая микроструктура быстрее текстурируется, т.е. для достижения острой текстуры требуется меньшая степень деформации. Для получения мелкозернистой равноосной микроструктуры керамику деформируют в стальной оболочке в условиях развития ДР. Деформацию проводят преимущественно за несколько проходов. Это связано с тем, что для улучшения однородности микроструктуры необходимы смена температур и осей деформации, а также промежуточные отжиги. Промежуточные отжиги, несмотря на небольшой рост мелких зерен и приобретение ими пластинчатой формы, снижают объемную долю крупных нерекристаллизованных участков. После дополнительной деформации необходимо провести отжиг при температуре, превышающей температуру появления первой порции жидкости на границах зерен, обеспечивающей появление пластинчатой микроструктуры. Время и температура отжига выбираются из условия получения пластинчатой микроструктуры с коэффициентом формы зерен не менее 2,5, не допуская при этом роста зерен более чем в 1,5-2 раза. Необходимость проведения отжига в полужидкой области связана с тем, что пластинчатая форма зерен формируется из глобулярной по механизму коалесценции по Оствальду в жидкой фазе [10].

Нагрев при отжиге можно совместить с нагревом под основную деформацию, причем после трансформации глобулярной микроструктуры в пластинчатую температуру можно снизить и деформацию провести