Способ прямой плавки для получения жидкого чугуна и/или ферросплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способу прямого получения жидкого чугуна и/или ферросплавов. Способ осуществляют в печи для прямой плавки, содержащей жидкую ванну, в которую подают металлосодержащий материал, углеродсодержащий материал и флюсы, расплавляют металлосодержащий материал в жидком чугуне в жидкой ванне и вдувают кислородсодержащий газ в печь для дожигания газов, образующихся в ходе данного процесса. Уровень расплавленного металла в печи регулируют посредством изменения давления в печи. При использовании изобретения обеспечивается более эффективное регулирование уровня металла в печи. 21 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к способу получения жидкого чугуна и/или ферросплавов из загружаемого металлосодержащего материала, такого как руда, частично восстановленная руда, металлосодержащие отходы, в металлургической печи, содержащей жидкую ванну.

Изобретение, в частности, относится к способу прямой плавки в жидкой ванне, предназначенному для получения жидкого чугуна и/или ферросплавов из загружаемого металлосодержащего материала.

Понятие "способ прямой плавки" относится к способу получения расплавленного металла (включая сплавы), в данном случае чугуна и/или ферросплавов, из загружаемого металлосодержащего материала.

Более конкретно, настоящее изобретение относится к способу прямой плавки в жидкой ванне, в котором в качестве плавильной среды служит слой расплавленного металла и который известен как процесс HIsmelt.

В общих чертах, процесс HIsmelt заключается в том, что формируют жидкую ванну, содержащую слой металла и слой шлака над слоем металла в печи для прямой плавки, вдувают загружаемый металлосодержащий материал и твердый углеродсодержащий материал в слой металла через множество фурм, расплавляют загружаемый металлосодержащий материал в металле в слое металла, вызывают выброс расплавленного материала в виде всплесков, брызг и капель в пространство над номинально спокойной поверхностью жидкой ванны для образования переходной зоны, и вдувают кислородсодержащий газ в печь через одну или несколько фурм для дожигания газов реакции, выделяющихся из жидкой ванны, при этом поднимающиеся, а затем опускающиеся всплески, брызги и капли расплавленного материала в переходной зоне облегчают теплопередачу в жидкую ванну, и переходная зона, тем самым, уменьшает потери тепла из печи через боковые стенки, контактирующие с переходной зоной.

В предпочтительном варианте процесса HIsmelt переходную зону образуют зоны путем вдувания газа-носителя, загружаемого металлосодержащего материала, твердого углеродсодержащего материала и, факультативно, флюсов в ванну через фурмы, которые проходят в направлении вниз и внутрь через боковые стенки печи, в результате чего газ-носитель и твердые материалы проникают в слой металла и вызывают выброс расплавленного материала из ванны.

Этот вариант процесса HIsmelt усовершенствован по сравнению с его более ранними вариантами, в которых переходная зона образуется путем донного вдувания газа-носителя и твердого углеродсодержащего материала через фурмы в ванну, чтобы вызвать выброс капель, всплесков и брызг расплавленного материала из ванны.

В результате обширных исследований процесса HIsmelt, проведенных на экспериментальной установке с непрерывным выпуском жидкого чугуна и периодическим сливом жидкого шлака из печи для прямой плавки, автор пришел к ряду важных заключений в отношении этого процесса.

Одним из этих заключений, которое легло в основу настоящего изобретения, является то, что давление в печи для прямой плавки является эффективным средством регулирования уровня расплавленного металла в печи. Это заключение особенно, хотя и не исключительно, применимо для способов прямой плавки, в которых осуществляется непрерывный выпуск расплавленного металла и периодический слив жидкого шлака.

В общих чертах настоящее изобретение представляет собой способ прямой плавки для получения жидкого чугуна и/или ферросплавов из загружаемого металлосодержащего материала, заключающийся в том, что формируют жидкую ванну, содержащую слой металла и слой шлака над слоем металла в печи для прямой плавки, подают в печь загружаемый металлосодержащий материал, углеродсодержащий материал и флюсы, расплавляют загружаемый металлосодержащий материал в жидком чугуне в жидкой ванне, вдувают кислородсодержащий газ в печь для дожигания газов, образующихся в данном процессе, непрерывно выпускают расплавленный металл из печи, и периодически сливают жидкий шлак из печи, отличающийся тем, что уровень расплавленного металла в печи регулируют путем изменения давления в печи.

Согласно предложенному способу при регулировании уровня расплавленного металла в печи предпочтительно выполняют следующие операции:

- на первой стадии в любой момент во время слива шлака и в течение периода времени до 15 минут после окончания слива шлака повышают давление в печи для достижения заранее определенного давления Р1, чтобы компенсировать увеличение высоты металла, возникшее вследствие слива шлака из печи, и

- затем на второй стадии, после достижения давления Р1 в печи, изменяют давление для достижения более низкого давления Р2 при следующем сливе шлака, чтобы компенсировать влияние увеличения количества шлака на высоту металла в течение этого периода.

Предпочтительно, чтобы на первой стадии повышение давления составляло по меньшей мере 5 кПа.

Предпочтительно, на первой стадии давление в печи повышают в любой момент во время слива шлака и в течение периода времени до 10 минут после окончания слива шлака.

Предпочтительно, на первой стадии давление в печи повышают только в течение периода слива шлака.

Повышение давления на первой стадии можно производить поэтапно или непрерывно.

Предпочтительно, на первой стадии давление в печи повышают поэтапно.

Понижение давления на второй стадии изменения давления можно производить поэтапно или непрерывно.

Предпочтительно, понижение давления на второй стадии изменения давления осуществляют поэтапно.

Предпочтительно, интервал времени между этапами понижения давления составляет 20-30 минут.

Следует отметить, что в ходе осуществления упомянутой операции понижения давления от давления Р1 до давления Р2 могут иметь место кратковременные отклонения, во время которых происходит одно или несколько изменений давления, отклоняющихся от установленного хода понижения давления до давления Р2. Например, если печь содержит копильник для выпуска расплавленного металла, то может возникать необходимость снизить давление в печи до уровня ниже давления Р2 на короткое время между сливами шлака, чтобы дать уровню металла в печи существенно подняться с тем, чтобы уровень металла в копильнике опустился ниже уровня выпускного отверстия копильника и можно бы было безопасно заменить желоба и шлаковозные тележки. После такой замены можно повысить давление до требуемого уровня.

На второй стадии изменения давления можно изменять давление до достижения более низкого давления Р2 в течение всего периода времени до следующего слива шлака. Альтернативно, изменение давления можно закончить за некоторое время до следующего слива шлака и удерживать давление на уровне более низкого давления Р2 до следующего слива.

Продолжительность периода между сливами шлака зависит от ряда факторов, таких как размер печи, скорость вдувания и состав загружаемых материалов.

Обычно период между сливами шлака составляет 2-3 часа.

Предпочтительно, на первой и второй стадиях повышение и понижение давления осуществляют шагами по 0,5-2 кПа.

Более предпочтительно, на первой и второй стадиях повышение и понижение давления осуществляют шагами по 0,5-1,5 кПа.

Предпочтительно, загружаемый металлосодержащий материал, твердый углеродсодержащий материал и флюсы вдувают в слой металла через множество фурм.

Более предпочтительно, в качестве твердого углеродсодержащего материала используется уголь.

Предпочтительно, расплавляют загружаемый металлосодержащий материал в жидком металле в слое металла.

Предпочтительно, в способе прямой плавки вызывают выброс расплавленного материала в виде всплесков, капель и брызг в пространство над нормально спокойной поверхностью жидкой ванны и образуют переходную зону.

Более предпочтительно, в предложенном способе вдувают кислородсодержащий газ в печь для прямой плавки через одну или более фурм и дожигают газы, выделяющиеся из жидкой ванны, за счет чего поднимающиеся и затем опускающиеся всплески, капли и брызги расплавленного материала в переходной зоне облегчают теплопередачу в жидкую ванну, и переходная зона уменьшает потери тепла из печи через боковые стенки печи, находящиеся в контакте с переходной зоной.

Понятие "спокойная поверхность" в контексте жидкой ванны означает поверхность жидкой ванны в таком режиме, при котором отсутствует вдувание газа/твердых материалов, а следовательно и перемешивание ванны.

Предпочтительно, в качестве кислородсодержащего газа используется воздух или обогащенный кислородом воздух.

Более предпочтительно, обогащенный кислородом воздух содержит менее 50 об.% кислорода.

Предпочтительно, процесс протекает при высоких уровнях дожигания.

Предпочтительно, уровни дожигания составляют более 60%.

В качестве загружаемого металлосодержащего материала можно использовать любой пригодный железосодержащий материал. Предпочтительным загружаемым материалом является железная руда.

Железная руда может быть предварительно нагрета.

Железная руда может быть частично восстановлена.

В дальнейшем изобретение поясняется описанием примеров его воплощения со ссылками на прилагаемые чертежи, на которых

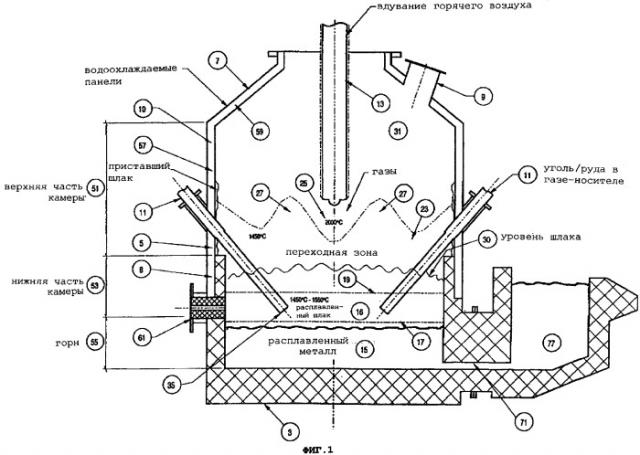

на фиг.1 изображен вертикальный разрез предпочтительного варианта выполнения печи для прямой плавки, предназначенной для реализации предложенного способа прямой плавки железной руды для получения жидкого чугуна,

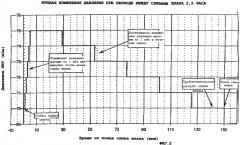

фиг.2 - график соотношения давления в печи и времени для одного предпочтительного варианта осуществления предложенного способа; и

фиг.3 - график соотношения давления в печи и времени для другого предпочтительного варианта осуществления предложенного способа.

На фиг.1 показаны горн, содержащий основание 3 и стороны 55, выполненные из огнеупорного кирпича; боковые стенки 5, которые образуют практически цилиндрическую камеру, направленную вертикально вверх от сторон 55 горна и состоящую из верхней части 51 камеры и нижней части 53 камеры; свод 7; выпускное устройство 9 для отходящих газов; копильник 77, выполненный с возможностью непрерывного выпуска жидкого чугуна; соединение 71, соединяющее горн с копильником 77, и летка 61 для выпуска расплавленного шлака.

При работе в установившемся режиме печь содержит жидкую ванну чугуна и шлака, состоящую из слоя 15 жидкого чугуна и слоя 16 жидкого шлака над слоем 15 металла. Стрелка 17 показывает положение нормально спокойной поверхности слоя 15 чугуна, а стрелка 19 показывает положение номинально спокойной поверхности слоя 16 шлака. Под "спокойной поверхностью" подразумевается поверхность в отсутствии вдувания газа и твердых материалов в печь.

Печь также содержит две фурмы 11 для вдувания твердых материалов, которые проходят в направлении вниз и внутрь под углом 30-60° к вертикали через боковые стенки 5 в слой 16 шлака. Положение фурм 11 выбирается таким образом, чтобы в установившемся режиме выпускные концы 35 находились над спокойной поверхностью 17 слоя 15 чугуна.

При работе в установившемся режиме железная руда, твердый углеродсодержащий материал (обычно уголь) и флюсы (обычно известь и магнезия), захваченные газом-носителем (обычно N2), вдуваются в слой 15 металла через фурмы 11. Импульс твердого материала/газа-носителя вынуждает твердый материал и газ проникать в слой 15 чугуна. Уголь подвергается полукоксованию и тем самым образует газ в слое 15 чугуна. Углерод частично растворяется в металле и частично остается в виде твердого углерода. Железная руда расплавляется в металл и во время реакции плавления образуется газообразный оксид углерода. Газы, попадающие в слой 15 металла и образующиеся при полукоксовании угля и плавлении, толкают вверх расплавленный металл, твердый углерод и шлак (утопленный в слое 15 чугуна в результате вдувания твердых веществ/газа) из слоя 15 чугуна, что вызывает движение вверх всплесков, капель и брызг расплавленного материала, и эти всплески, капли и брызги захватывают шлак по мере их движения через слой 16 шлака.

Это выталкивание вверх расплавленного металла, твердого углерода и шлака вызывает значительное перемешивание в слое 15 чугуна и слое 16 шлака, в результате чего слой 16 шлака расширяется в объеме и имеет поверхность, показанную стрелкой 30. В результате перемешивания температура в областях металла и шлака становится по существу одинаковой, обычно 1450-1550°С, с колебаниями порядка 30° в каждой области.

Кроме того, движение вверх всплесков, капель и брызг расплавленного металла и шлака, вызванное выталкиванием вверх расплавленного металла, твердого углерода и шлака, распространяется в верхнюю область 31, находящуюся над расплавленным материалом в печи, образует переходную зону 23 и выбрасывает некоторое количество расплавленного материала (в основном, шлака) за пределы переходной зоны и частично на верхнюю часть 51 боковых стенок 5, которая находится над переходной зоной 23, и на свод 7.

Слой 16 шлака, в общем, представляет собой сплошной объем жидкости с содержащимися в ней пузырьками газа, а переходная зона 23 представляет собой сплошной объем газа с содержащимися в нем всплесками, каплями и брызгами расплавленного металла и шлака.

Печь дополнительно содержит фурму 13 для вдувания кислородсодержащего газа (обычно подогретого и обогащенного кислородом воздуха), которая расположена в центре и проходит вертикально вниз в печь. Положение фурмы 13 и скорость движения газа через нее выбираются таким образом, чтобы в установившемся режиме кислородсодержащий газ проникал в центральную область переходной зоны 23 и создавал практически свободное от металла и шлака пространство 25 вокруг конца фурмы 13.

При работе в установившемся режиме вдувание кислородсодержащего газа через фурму 13 обеспечивает дожигание реакционных газов СО и Н2 в переходной зоне 23 и в свободном пространстве 25 вокруг конца фурмы 13 и повышение температуры до 2000°С или выше в газовом пространстве. Это тепло передается поднимающимся и опускающимся всплескам, каплям и брызгам расплавленного материала в области вдувания газа, а затем тепло частично передается слою 15 чугуна, когда металл и шлак возвращаются в слой 15 чугуна.

Свободное пространство 25 имеет значение для достижения высоких уровней дожигания, так как оно обеспечивает захват газов, находящихся в пространстве над переходной зоной 23, в конечную область фурмы 13 и тем самым повышает дожигание имеющихся газов реакции.

Положение фурмы 13, скорость прохождения газа через фурму 13 и движение вверх всплесков, капель и брызг жидкого материала, вместе взятые, придают определенную форму переходной зоне 23 вокруг нижней области фурмы 13, обозначенную в общем цифрой 27. Эта сформированная зона создает частичный барьер для радиационного теплообмена с боковыми стенками 5.

Кроме того, в установившемся режиме поднимающиеся и опускающиеся всплески, брызги и капли расплавленного материала являются эффективным средством передачи теплоты от переходной зоны 23 в жидкую ванну, в результате чего температура переходной зоны 23 в области боковых стенок 5 составляет около 1450-1550°С.

В конструкции печи учитываются уровни слоя 15 чугуна, слоя 16 шлака и переходной зоны 23, когда процесс идет в неустановившемся режиме, а также уровень всплесков, брызг и капель расплавленного материала, которые выбрасываются в верхнее пространство 31 над переходной зоной 23, когда процесс идет в установившемся режиме, при этом

горн и нижнюю часть 53 боковых стенок 5, контактирующих со слоями металла и шлака 15 и 16, выполняют из огнеупорного кирпича (показанного перекрестной штриховкой на чертеже),

нижнюю часть 53 боковой стенки 5, по меньшей мере частично, покрывают водоохлаждаемыми панелями 8, и

верхнюю часть 51 боковых стенок 5 и свод 7, которые контактируют с переходной зоной 23 и верхним пространством 31, выполняют из водоохлаждаемых панелей 57, 59.

Каждая водоохлаждаемая панель 8, 57, 59 (не показана) в верхней части 51 боковой стенки 5 имеет параллельные верхний и нижний края и параллельные боковые края и изогнута таким образом, чтобы образовать часть цилиндрической камеры. Каждая панель содержит внутреннюю трубу водяного охлаждения и наружную трубу водяного охлаждения. Трубы имеют змеевидную конфигурацию, в которой горизонтальные секции соединены криволинейными секциями. Каждая труба также содержит отверстия для впуска и выпуска воды. Трубы смещены по вертикали таким образом, чтобы горизонтальные секции наружной трубы не находились непосредственно за горизонтальными секциями внутренней трубы, если смотреть со стороны открытой поверхности панели, т.е. той поверхности, которая открыта внутрь печи. Каждая панель также содержит набивку из огнеупорного материала, заполняющую пространства между смежными прямыми секциями каждой трубы и между трубами. Кроме того, каждая панель имеет опорную плиту, которая образует ее наружную поверхность.

Отверстия труб для впуска и выпуска воды подсоединены к источнику водоснабжения (не показан), который с большой скоростью прокачивает воду по трубам.

Упоминавшиеся выше экспериментальные работы проводились автором в виде продолжительных кампаний на его экспериментальной установке в Квинане, Западная Австралия.

Экспериментальные работы выполнялись в описанной выше печи, изображенной на фиг.1, в соответствии с описанным выше установившимся режимом. В частности, работа шла при непрерывном выпуске жидкого чугуна через копильник 77 и периодическом сливе шлака через летку 61.

При проведении экспериментальных работ для оценки печи и исследования процесса автор использовал широкий спектр разных загружаемых металлосодержащих материалов, скоростей вдувания твердых материалов и газов, количеств шлака, измеряемых как глубина слоя шлака, и отношения шлак-металл, рабочих температур и наладок оборудования.

В контексте настоящего изобретения в ходе экспериментальных работ было установлено, что регулирование уровня расплавленного чугуна в печи имеет большое значение. Если уровень чугуна слишком близок к соединению 71 копильника, то слой металла может быть пробит, и шлак и газ поступят в копильник 77, что приведет к нежелательным последствиям. Если же уровень чугуна слишком высокий, то существует опасность погружения в него фурм 11 для вдувания твердых материалов, что также приведет к нежелательным последствиям.

Уровень чугуна в печи зависит от ряда факторов, одним из которых является глубина слоя 16 шлака над слоем 15 чугуна, т.е. количество шлака.

В частности, при увеличении количества шлака чугун прижимается вниз дополнительным весом на слое 15 чугуна. При уменьшении количества шлака уровень слоя 15 чугуна поднимается. Следовательно, при осуществлении этого способа на экспериментальной установке с периодическим сливом шлака и непрерывным выпуском жидкого чугуна имеют место значительные колебания количества шлака в течение периода между его сливами, что вызывает существенные колебания уровня жидкого чугуна в печи.

В ходе экспериментов автором было обнаружено, что изменение давления в печи является эффективным средством компенсации колебаний количества шлака и регулирования уровня жидкого чугуна в печи в пределах допустимой высоты в течение периода между сливами шлака.

В частности, автор обнаружил, что изменение давления в печи в соответствии с кривой, показанной на фиг.2, позволяет эффективно регулировать уровень жидкого чугуна в печи.

На фиг.2 показана кривая давления-времени за период 2,5 часа между сливами шлака. Понятно, что эту общую форму кривой можно использовать при любой продолжительности периода между сливами шлака.

Как видно на фиг.2, сразу после завершения слива шлака давление в печи повышают от 70 кПа до 75 кПа со скоростью 1 кПа/мин. Это относительно большое повышение давления в печи за относительно короткое время компенсирует повышение уровня чугуна, возникшее в результате слива шлака из печи. Повышение давления обеспечивают с помощью регулировки клапанов управления (не показаны) на трубопроводе 9 для выпуска отходящих газов.

Обычно желательно как можно быстрее повысить давление от давления во время слива шлака до заданного значения, которое определяется ограничениями печи. Одним из таких ограничений является вероятность резкого повышения уровня и выброса жидкого металла через копильник 77, если давление повышается слишком быстро.

На фиг.2 также видно, что после достижения целевого значения 75 кПа давление сбрасывают до 70 кПа поэтапно по 1 кПа в течение 25 минут. Снижение давления в течение такого периода компенсирует понижение уровня чугуна, вызванное возрастанием количества шлака в печи за этот период.

На фиг.3 проиллюстрирован другой, хотя и не единственный из возможных, вариант изменения давления в печи для компенсации колебаний количества шлака и регулирования уровня жидкого чугуна в печи в течение периода между сливами шлака.

На фиг.3 показана кривая давления-времени при периоде между сливами шлака длительностью 2,5 часа.

Согласно варианту изменения давления, показанному на фиг.3, давление повышают от 70 кПа до 75 кПа поэтапно по 1 кПа в течение 10 минут после слива шлака. Это относительно большое повышение давления в печи за относительно короткий период времени компенсирует повышение уровня чугуна, вызванное сливом шлака из печи. Как и в варианте изменения давления, показанном на фиг.2, повышение давления достигается путем регулировки клапанов управления на трубопроводе 9 для выпуска отходящих газов.

Описанный выше предпочтительный вариант осуществления предложенного способа допускает возможность внесения многочисленных модификаций, не выходящих за рамки объема притязаний.

1. Способ прямой плавки для получения жидкого чугуна и/или ферросплавов из загружаемого металлсодержащего материала, заключающийся в том, что формируют жидкую ванну, содержащую слой металла и слой шлака над слоем металла в печи для прямой плавки, подают в печь загружаемый металлсодержащий материал, углеродсодержащий материал и флюсы, расплавляют загружаемый металлсодержащий материал в жидком чугуне в жидкой ванне, вдувают кислородсодержащий газ в печь для дожигания газов, образующихся в ходе данного процесса, непрерывно выпускают расплавленный металл из печи и периодически сливают жидкий шлак из печи, отличающийся тем, что уровень расплавленного металла в печи регулируют посредством изменения давления в печи.

2. Способ по п.1, отличающийся тем, что при регулировании уровня расплавленного металла в печи на первой стадии повышают давление в печи в любой момент во время слива шлака и в течение периода времени до 15 мин после окончания слива шлака для достижения заранее определенного давления Р1, чтобы компенсировать увеличение высоты металла, возникшее вследствие слива шлака из печи, и на второй стадии после достижения давления Р1 в печи изменяют давление для достижения более низкого давления Р2 при следующем сливе шлака, чтобы компенсировать влияние увеличения количества шлака на высоту металла в течение этого периода.

3. Способ по п.1, отличающийся тем, что на первой стадии давление в печи повышают только в течение периода слива шлака для достижения заранее определенного давления Р1, чтобы компенсировать увеличение высоты металла, возникшее вследствие слива шлака из печи, и на второй стадии после достижения давления Р1 в печи изменяют давление для достижения более низкого давления Р2 при следующем сливе шлака, чтобы компенсировать влияние увеличения количества шлака на высоту металла в течение этого периода.

4. Способ по п.2 или 3, отличающийся тем, что на первой стадии давление повышают по меньшей мере на 5 кПа.

5. Способ по п.2 или 4, отличающийся тем, что на первой стадии давление в печи повышают в любой момент во время слива шлака и в течение периода времени до 10 мин после окончания слива шлака.

6. Способ по любому из пп.2-5, отличающийся тем, что на первой стадии давление повышают непрерывно.

7. Способ по любому из пп.2-5, отличающийся тем, что на первой стадии давление повышают поэтапно.

8. Способ по п.7, отличающийся тем, что давление повышают шагами по 0,5-2 кПа.

9. Способ по п.8, отличающийся тем, что давление повышают шагами по 0,5-1,5кПа.

10. Способ по любому из пп.2-9, отличающийся тем, что на второй стадии понижение давления осуществляют непрерывно.

11. Способ по любому из пп.2-9, отличающийся тем, что на второй стадии давление понижают поэтапно.

12. Способ по п.11, отличающийся тем, что давление понижают шагами по 0,5-2 кПа.

13. Способ по п.12, отличающийся тем, что давление понижают шагами по 0,5-1,5 кПа.

14. Способ по любому из пп.11-13, отличающийся тем, что интервал времени между шагами понижения давления составляет 20-30 мин.

15. Способ по любому из пп.2-14, отличающийся тем, что на второй стадии изменение давления для достижения более низкого давления Р2 осуществляют в течение всего периода времени до следующего слива шлака.

16. Способ по любому из пп.2-14, отличающийся тем, что изменение давления на второй стадии заканчивают за некоторое время до следующего слива шлака и удерживают более низкое давление Р2 до следующего слива шлака.

17. Способ по любому из предыдущих пунктов, отличающийся тем, что период времени между сливами шлака составляет 2-3 ч.

18. Способ по любому из предыдущих пунктов, отличающийся тем, что загружаемый металлсодержащий материал, твердый углеродсодержащий материал и флюсы вдувают в слой металла через множество фурм.

19. Способ по любому из предыдущих пунктов, отличающийся тем, что загружаемый металлсодержащий материал расплавляют в слое расплавленного металла.

20. Способ по любому из предыдущих пунктов, отличающийся тем, что вызывают выброс расплавленного материала в виде всплесков, капель и брызг в пространство над нормально спокойной поверхностью жидкой ванны и образуют переходную зону.

21. Способ по п.20, отличающийся тем, что вдувают кислородсодержащий газ в печь для прямой плавки через одну или более фурм и дожигают газы реакции, выделяющиеся из жидкой ванны, за счет чего поднимающиеся и затем опускающиеся всплески, капли и брызги расплавленного материала в переходной зоне облегчают теплопередачу в жидкую ванну, и переходная зона уменьшает потери тепла из печи через ее боковые стенки, находящиеся в контакте с переходной зоной.

22. Способ по п.21, отличающийся тем, что в качестве кислородсодержащего газа используют воздух или обогащенный кислородом воздух.