Способ повышения эффективности работы поршневого двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к области энергомашиностроения. Технический результат заключается в возможности улучшения основных характеристик поршневого двигателя внутреннего сгорания. Согласно изобретению вращательное движение управляющего вала двигателя обеспечивает неподвижное положение и возвратно-поступательное движение поршня, в результате чего в цилиндре двигателя происходят процессы впуска, сжатия, сгорания, рабочего такта и выпуска газов продуктов сгорания. В двигателе предусмотрен также выходной вал с маховиком, связанный с управляющим валом. Конструкция двигателя обеспечивающая способ согласно изобретению, обуславливает ускоренное протекание процесса сжатия и рабочего такта, а также неподвижное положение поршня в нижней мертвой точке во время протекания процессов впуска воздуха и выпуска газов продуктов сгорания. При этом в случае объединения одноцилиндровых двигателей в многоцилиндровый двигатель управляющие валы отдельных цилиндров соединяют таким образом, что одни и те же процессы в цилиндрах многоцилиндрового двигателя осуществляют либо поочередно, либо одновременно, либо группами. 13 ил.

Реферат

Изобретение относится к области энергомашиностроения, в частности усовершенствует способ повышения эффективности работы поршневого двигателя внутреннего сгорания, предназначенный для энергетических установок, например: на электростанциях, на кораблях, тепловозах, автомобилях и в авиации.

В двигателестроении широко известен способ преобразования вращательного движения коленчатого вала в возвратно-поступательное движение поршня, в результате чего в цилиндре поршневого двигателя внутреннего сгорания осуществляются процессы - впуска, сжатия, рабочего такта и выпуска газов продуктов сгорания (Ваншейдт В.А. Судовые двигатели внутреннего сгорания. Судпромгиз. - Л.: 1962 - с.81).

Недостатком способа повышения эффективности работы поршневого двигателя внутреннего сгорания является то, что коленчатый вал, являясь движителем поршня, совершает восемь тактов за цикл в четырехтактном двигателе. Однако термодинамический цикл четырехтактного двигателя имеет два скоростных и два затяжных процесса. Таким образом, устройства для реализации известного способа работают по нескоординированным диаграммам. Это не позволяет получить высокую эффективную мощность (Ne) в устройстве для реализации известного способа.

Известен также способ работы поршневого двигателя внутреннего сгорания, у которого одноименные процессы в цилиндрах многоцилиндрового двигателя протекают поочередно (Михайловский Е.В. и др. Автомобили. Москва, «Машиностроение», 1974, с.32).

Недостатком способа является то, что в устройствах для реализации способа в любой момент времени рабочий такт совершается в одном цилиндре. Остальные цилиндры ждут свой очереди. Это не позволяет увеличить частоту повторение рабочих процессов во всех цилиндрах одновременно и тем самым увеличить эффективную мощность поршневого двигателя.

Наиболее близким к заявленному изобретению является способ повышения эффективности работы поршневого двигателя внутреннего сгорания (описание изобретения к патенту RU № 2163681 С2, 7 F 02 В 75/32 за 2001 г.).

Сущность способа состоит в том, что кулачковый вал преобразует вращательное движение в неподвижное и возвратно-поступательное движение поршня, в результате этого в цилиндре двигателя происходят процессы впуска, сжатия, рабочего такта и выпуска газов продуктов сгорания. При этом цикл управляющего вала стал иметь два скоростных и два затяжных такта, а рабочий такт стал протекать в несколько раз быстрее за счет движения вниз поршня закрепленным на нем штоком в результате соскальзывания в этот момент ролика штока с вершины кулачка, при котором вращение кулачкового вала обеспечивается посредством воздействия коромысла за счет пружины на вершину кулачка.

Использование известного способа позволяет увеличить эффективность работы поршневого двигателя внутреннего сгорания за счет увеличения скорости протекания рабочего такта. Однако процесс сжатия по-прежнему осуществляется тихо в большом диапазоне скорости вращения управляющего вала. Это не позволяет осуществить хороший процесс сгорания в цилиндре двигателя. Кроме того, он не полностью раскрывает свои возможности в многоцилиндровых двигателях, которые традиционно имеют только один общий управляющий вал. Таким образом, одноименные процессы в них совершаются только поочередно или одновременно, либо группами, то есть существует потенциальная возможность повысить эффективность способа работы поршневого двигателя.

Исходя из вышеизложенного была поставлена задача разработать такой способ работы поршневого двигателя внутреннего сгорания, который улучшит основные технические характеристики параметров поршневого многоцилиндрового двигателя внутреннего сгорания.

Поставленная задача решается заявленным способом повышения эффективности поршневого двигателя внутреннего сгорания, включающим преобразование вращательного движения управляющего вала в неподвижное и возвратно-поступательное движение поршня, в результате чего в цилиндре двигателя происходят процессы впуска, сжатия, сгорания, рабочего такта и выпуска газов продуктов сгорания, управляющий вал выполняют в виде кулачкового вала, с кулачком которого посредством ролика контактирует шток, снабженный коромыслом с пружиной и соединенный с поршнем, при этом скорость протекания рабочего такта увеличивают за счет движения вниз поршня с закрепленным на нем штоком в результате соскальзывания в этот момент ролика штока с вершины кулачка, при котором вращение кулачкового вала обеспечивается посредством воздействия коромысла за счет пружины на вершину кулачка. В двигателе предусматривают также выходной вал с маховиком, связанный с помощью установленной на нем малой шестерни с ободом большой шестерни, установленной на подшипнике на кулачковом управляющем валу и связанной с ним посредством жестко закрепленного на кулачковом валу двойного кривошипа, выступы которого входят в криволинейные пазы большой шестерни, при этом обеспечивают ускорение протекания процесса сжатия за счет того, что в момент начала процесса сжатия зубья сектора малого колеса, жестко закрепленного на кулачковом валу, вводят в зацепление с зубьями большого зубчатого колеса, закрепленного на выходном валу, что позволяет кулачковому валу в процессе сжатия вращаться быстрее относительно установленного на нем на подшипнике обода большой шестерни, которую вращает установленная на выходном валу малая шестерня, причем при объединении одноцилиндровых двигателей в многоцилиндровый двигатель управляющие валы отдельных цилиндров соединяют таким образом, что один и те же процессы в цилиндрах многоцилиндрового двигателя осуществляют либо поочередно, либо одновременно, либо группами.

В заявленном способе признаками изобретения, общими для него и для его наиболее близкого аналога, являются:

- вращательное движение управляющего вала обеспечивает неподвижное положение и возвратно-поступательное движение поршня, в результате чего в цилиндре двигателя происходят процессы впуска, сжатия, сгорания, рабочего такта и выпуска газов продуктов сгорания;

- управляющий вал выполняют в виде кулачкового вала, с кулачком которого посредством ролика контактирует шток, снабженный коромыслом с пружиной и соединенный с поршнем;

- скорость протекания рабочего такта увеличивают за счет движения вниз поршня с закрепленным на нем штоком в результате соскальзывания в этот момент ролика штока с вершины кулачка;

- вращение кулачкового вала обеспечивается посредством воздействия коромысла за счет пружины на вершину кулачка.

В заявленном способе признаками изобретения, отличающими его от его наиболее близкого аналога, являются:

- в двигателе предусматривают выходной вал с маховиком, связанный с помощью установленной на нем малой шестерни с ободом большой шестерни, установленной на подшипнике на кулачковом управляющем валу и связанной с ним посредством жестко закрепленного на кулачковом валу двойного кривошипа, выступы которого входят в криволинейные пазы большой шестерни, при этом обеспечивают ускорение протекания процесса сжатия за счет того, что в момент начала процесса сжатия зубья сектора малого колеса, жестко закрепленного на кулачковом валу, вводят в зацепление с зубьями большого зубчатого колеса, закрепленного на выходном валу, что позволяет кулачковому валу в процессе сжатия вращаться быстрее относительно установленного на нем на подшипнике обода большой шестерни, который вращает установленная на выходном валу малая шестерня;

- при объединении одноцилиндровых двигателей в многоцилидровый двигатель управляющие валы отдельных цилиндров соединяют таким образом, что одни и те же процессы в цилиндрах многоцилиндрового двигателя осуществляют либо поочередно, либо одновременно, либо группами.

Данная совокупность отличительных признаком изобретения вместе с общими признаками заявленного способа и наиболее близкого его аналога обеспечивают получение положительного эффекта изобретения во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

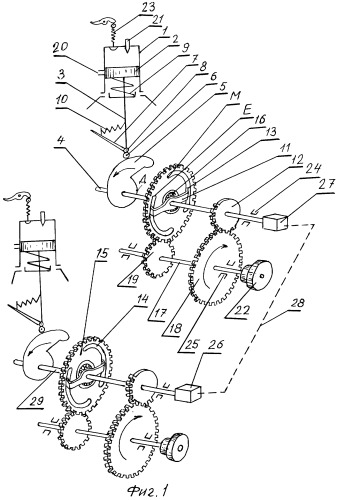

На фиг.1 изображена кинематическая схема устройства для реализации способа повышения эффективности работы поршневого двигателя внутреннего сгорания.

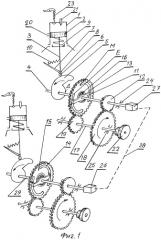

На фиг.2 - идеальная диаграмма работы четырехтактного одноцилиндрового ДВС, построенная по способу Гриневецкого-Мазинга в координатах: давление (Р) кгс/см2; угол поворота коленчатого вала (α°) в градусах.

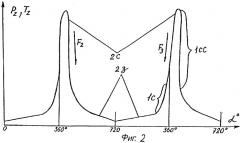

На фиг.3 - диаграмма хода поршня четырехтактного одноцилиндрового ДВС, построенная по способу Брикса в координатах: ход поршня (n) в мм; угол поворота коленчатого вала (α°) в градусах.

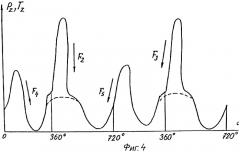

На фиг.4 - реальная индикаторная диаграмма работы четырехтактного одноцилиндрового ДВС в координатах: давление (Р) кгс/см2; угол поворота коленчатого вала (α°) в градусах.

На фиг.5 - индикаторная диаграмма работы четырехтактного четырехцилиндрового двигателя в координатах: давление (Р) кгс/см2; угол поворота коленчатого вала (α°) в градусах.

На фиг.6 - индикаторная диаграмма работы четырехтактного четырехцилиндрового ДВС при 1500 об/мин, а после переключения скорости при 5000 об/мин, в координатах: давление (Р) кгс/см2; угол поворота коленчатого вала (α°) в градусах.

На фиг.7 - силы, действующие на коленвал со стороны поршней во время работы четырехтактного четырехцилиндрового ДВС при 1500 об/мин, а после переключения скорости при 5000 об/мин:

1) силы, возникающие во время протекания вспомогательных процессов (F1);

2) силы, возникающие во время протекания рабочих тактов в цилиндрах ДВС (F2);

3) силы, возникающие во время протекания процессов сгорания топливовоздушной смеси (F3);

4) силы, действующие на коленвал во время отключения нагрузки, в момент переключения скорости.

На фиг.8 - индикаторные диаграммы цилиндров четырехтактного четырехцилиндрового ДВС, одни и те же процессы в которых совершаются одновременно (по аналогии параллельного соединения электрических источников).

На фиг.9 - диаграмма эффективных мощностей цилиндров, одни и те же процессы в которых совершаются одновременно.

На фиг.10 - индикаторные диаграммы цилиндров четырехтактного четырехцилиндрового ДВС, одноименные процессы в которых совершаются поочередно (по аналогии последовательного соединения электрических источников).

На фиг.11 - диаграмма эффективных мощностей цилиндров, одноименные процессы в которых совершаются поочередно.

На фиг.12 - индикаторные диаграммы цилиндров четырехтактного четырехцилиндрового ДВС, одноименные процессы в которых совершают группами (по аналогии смешанного соединения электрических источников).

На фиг.13 - диаграмма эффективных мощностей цилиндров, одноименные процессы в которых совершаются группами.

Устройство для реализации способа повышения эффективности работы поршневого двигателя внутреннего сгорания содержит цилиндр 1, поршень 2, шток 3 и кулачковый вал 4 с кулачком 5. Шток 3 и поршень 2 жестко соединены друг с другом.

Второй конец штока 3 со стороны кулачкового вала 4 снабжен роликом 6 и коромыслом 7 с возможностью качания коромысла относительно оси 8. Пружина 9 обеспечивает постоянный подвижный контакт ролика 6 штока 3 с профилированной поверхностью кулачка 5. Пружина 10 позволяет коромыслу качаться относительно оси 8 между штоком 3 и кулачком 5. На кулачковом валу 4 жестко закреплены: зубчатый сектор колеса 12; двойной кривошип 11, выступы 13 которого входят в криволинейные пазы 14 большой шестерни 15; верхняя обойма подшипника 16 вращает большую шестерню 15.

На выходном валу 17 закреплены: большое зубчатое колесо 18; малая шестерня 19; маховик 22, который соединяет его с передней или задней осью транспортного средства.

Кулачковый вал 4 вращается в подшипниках 24, а выходной вал 17 - в подшипниках 25. Рабочий цилиндр 1 имеет: форсунку 21, впускной клапан 23, а также выпускной канал 20.

Для соединения управляющих валов одноцилиндровых двигателей, расположенных в разных местах, в «многоцилиндровом» ДВС используют:

Сельсин - датчик 27, сельсин - приемник 26 и электрические цепи 28. В устройстве для реализации способа повышения эффективности работы поршневого двигателя внутреннего сгорания используют автоматическую систему управления (АСУ), а также электронную систему управления (ЭСУ) (данные системы на фиг.1 не показаны).

Работа устройства для реализации способа повышения эффективности работы поршневого двигателя внутреннего сгорания заключается в следующем (см. фиг.1). Выходной вал 17 раскручивают с помощью стартера (на фиг.1 не показан). Расположенная на выходном валу 17 малая шестерня 19 вращает большую шестерню 15 против часовой стрелки. Большая шестерня 15 вращается в подшипнике 16. Закрепленный на кулачковом валу 4 двойной кривошип 11 будет стоять на месте до тех пор, пока его выступы 13 не коснутся точек Е криволинейных пазов 14, расположенных на большой шестерне 15. Это заставит кулачковый вал 4 вращаться против часовой стрелки. Вместе с кулачковым валом начнет совершать вращательные движения кулачек 5.

В районе нижней мертвой точки хода поршня откроется впускной клапан 23 и сжатый воздух из ресивера (на фиг.1 не показан) начнет заполнять внутреннюю полсть рабочего цилиндра 1. Расположенная на выходном валу 17 большое зубчатое колесо 18 будет вращаться по часовой стрелке. В момент начала процесса сжатия зубья сектора малого колеса 12 войдут в зацепление с зубьями большого зубчатого колеса 18. Это позволит кулачковому валу 4 вращаться немного быстрее относительно обода большой шестерни 15. При этом выступы 13 двойного кривошипа 11 будут двигаться свободно в криволинейных пазах 14. В момент прихода вершины кулачка 5 в район верхней мертвой точки осуществляется впрыск топлива в цилиндр 1 с помощью форсунки 21. Распыленное топливо, смешанное со сжатым воздухом, самовоспламеняется и горит. Под действием высокого давления поршень 2 с силой F2 давит вниз. В этот момент ролик 6 штока 3 соскальзывает с вершины кулачка 5 и поршень 2 вместе с жестко закрепленным с ним штоком 3 резко движется вниз. Коромысло 7 в начальный момент движения штока 3 вниз контактирует с вершиной кулачка 5 и по мере продвижения штока 3 вниз сжимает пружину 10, обеспечивая плавное без ударов движение штока 3 до соприкосновения ролика 6 с цилиндрической частью кулачка 5 в точке Д.

На протяжении всего пути движения штока 3 с роликом 6 и коромыслом 7 вниз коромысло за счет пружины 10 воздействует на вершину кулачка 5, обеспечивая вращение кулачкового вала против часовой стрелки. Вместе с кулачковым валом будут вращаться: двойной кривошип 11, выступы 13 которого начнут вращать большую шестерню 15. Последняя будет вращать малую шестерню 19, скорость которой будет намного быстрее. Это позволит раскрутить маховик 22 до большой скорости и тем самым запасти энергию. В районе нижней мертвой точки поршень откроет выпускной канал 20 и продукты сгорания начнут покидать рабочий цилиндр 1. Этому будет способствовать и тот факт, что в нижней мертвой точке поршня откроется впускной клапан 23.

Таким образом, воздух из ресивера (см. фиг.1) будет вытеснять газы продуктов сгорания из цилиндра 1. Очевидно, в этот момент двойной кривошип 11 будет стоять на месте. Этот процесс будет продолжаться до тех пор, пока точки М, расположенные на криволинейных пазах 14, не коснутся выступов 13 двойного кривошипа 11. После этого начнет вращаться кулачковый вал 4. Во время работы двигателя кулачковый вал 4 вращается против часовой стрелки. Ролик 6 штока 3 катится по профилированной поверхности кулачка 5, находясь с ним в постоянном подвижном контакте под воздействием пружины 9. Поршень 2 двигателя, жестко связанный со штоком 3 и с роликом 6, совершает неподвижные, а затем возвратно-поступательные движения. За один оборот кулачкового вала осуществляются два скоростных и два затяжных такта управляющего вала. В результате этого в цилиндре происходят процессы наполнения, сжатия, сгорания, рабочий такт и выпуск газов продуктов сгорания. Аналогичные процессы будут осуществляться в других цилиндрах многоцилиндрового двигателя. Например, управляющий вал 4 первого одноцилиндрового двигателя (см. фиг.1) можно будет заставить вращаться одновременно (синхронно) с валом 29 второго одноцилиндрового двигателя с помощью сельсина-датчика 27, электрической цепи 28, сельсина-приемника 26. Естественно, во время быстрого переключения управляющих валов с одного режима работы на другой будет использована автоматическая система управления, которую можно будет заимствовать в других отраслях, в частности в энергетике.

Прежде чем перейти к изложению технико-экономических преимуществ подкреплю убедительными примерами цель изобретения. В настоящее время в мире выпускают ДВС транспортных средств по проектам, которые были предложены более века назад и были созданы без научных технических знаний. Это привело к тому, что отрасль двигателестроения отстала от других отраслей, в частности от энергетики, от железнодорожного транспорта, более чем на век.

Согласно теоретическим основам, разработанным русским ученым В. И. Гриневецким и его последователями, ДВС (см. фиг.2) должен работать по индикаторной диаграмме Гриневецкого-Мазинга.

Это, по сути дела, идеальная диаграмма работы четырехтактного ДВС в координатах: давления (Р) кгс/см2; угол поворота коленчатого вала (α°) в градусах. Если посмотреть на диаграмму фиг.2, то станет ясно, что четырехтактный двигатель должен иметь два скоростных (2с) и два затяжных (2з) такта в цикле. Схематически это можно будет выразить так: 2с×2з×2с.

Однако коленчатый вал, являясь движителем поршня, не позволяет последнему осуществлять нужные процессы (такты) в цилиндре ДВС. Это связано с тем, что коленвал может двигать поршень по диаграмме, построенной по способу Брикса (см. фиг.3) в координатах: ход поршня (n) в мм; угол поворота коленчатого вала (α°) в градусах.

Из диаграммы фиг.3 видно, что цикл коленчатого вала четырехтактного двигателя имеет иное чередование тактов: один скоростной (1С); далее идет один затяжной (1з); потом снова один скоростной (1С) и т.д.

Схематически это будет выглядеть так: 1С×1з×1С×1з... . Если сравнить диаграммы термодинамического и механического циклов, приведенных на фиг.2 и 3, то станет ясно, что включать в параллельную работу их нельзя, так как они нескоординированы.

Очевидно, первооткрыватели ДВС об этом не знали, поэтому поручили деталям цилиндропоршневой группы выполнять функции нескольких механизмов путем коленвала: компрессора высокого давления (процесс сжатия отработанных газов); вентилятора (процесс наполнения) и, наконец, двигателя.

Таким образом, реальная диаграмма четырехтактного двигателя приняла иной вид (см. фиг.4), отличающийся от диаграмм фиг.2 и 3. На диаграмме фиг.4 видно, что в одном затяжном (1з) такте наполнения (термодинамического цикла фиг.2) размещаются: один скоростной (1C) и два затяжных (2з) такта коленчатого вала (диаграммы фиг.3).

Далее, скоростной (1С) такт - сжатия (термодинамического цикла фиг.2) совпал со скоростным (1С) тактом коленвала (диаграммы фиг.3). Вместе с этим, сверхскоростной (1СС) рабочий такт (термодинамического цикла фиг.2) опережает рабочий скоростной такт (1С) коленчатого вала (диаграммы фиг.3) на затяжной (1з) процесс.

По опытным данным рабочий такт в ДВС протекает наиболее эффективно при достижении максимальных параметров: давления и температуры газов продуктов сгорания в цилиндре двигателя.

Очевидно, в этот момент и нужно как можно быстрее осуществлять процесс преобразования внутренний энергии в механическую работу.

Однако, если посмотреть на диаграмму фиг.4, то станет ясно, что в момент когда продукты сгорания имеют высокие параметры, поршень-механизм, осуществляющий преобразование внутренней энергии в механическую работу, «отдыхает» в «мертвой зоне» - затяжном такте коленвала. А когда поршень с коленвалом начнут двигаться «быстро», т.е. совершать скоростной такт, продукты сгорания остынут, отдав большую долю энергии стенкам цилиндра, который в этот момент омывался водой. Кроме того, во время получения энергии во втором цилиндре двигателя (см. фиг.5) в результате процесса сжатия, а потом процесса сгорания топливовоздушной смеси, образуется механическая энергия, которая с силой F3 давит на шейку кривошипа коленвала второго цилиндра с другой стороны.

Напротив, процесс преобразования внутренней энергии в механическую работу, который совершается в первом цилиндре в этот момент, с силой F2 направлен на шейку кривошипа первого коленвала, но только с противоположной стороны верхней мертвой точки коленвала.

Двигателисты знают, что эффективная мощность (Ne) двигателя возрастает с увеличением частоты вращения коленвала.

Это объясняется, прежде всего, тем, что при быстром сжатии топливовоздушной смеси она рационально сгорает, образуя при этом больше энергии. Однако с увеличением частоты вращения резко уменьшается время, отведенное на протекание вспомогательных (затяжных) процессов. Это вызывает сжатие диаграмм (см. фиг.6 и 7).

Из этого следует, что при увеличении частоты вращения значение эффективной мощности возросло незначительно, а вот коэффициент наполнения цилиндра (ηv) уменьшился сильно. Кроме того, возросли потери энергии на работу ДВС в режиме компрессора высокого давления (процесс сжатия продуктов сгорания и разрежения).

Вместе с этим появились резонансные явления во всасывающем и выпускном трактах.

Вот поэтому газы и топливовоздушная смесь, двигаясь с большой скоростью в трубопроводах, создают сильные звуки при этом.

В настоящее время двигателисты классифицируют мощность ДВС транспортных средств по объему (V) или диаметру (Д) цилиндра. Они считают, что это единственный основной параметр, определяющий мощность двигателя. Это заблуждение породило массу существенных недостатков, а вернее парадоксов. Так, при создании судовых ДВС диаметры цилиндров возросли до астрономических размеров (более 1 метра).

Очевидно поэтому на флоте появились ДВС - «великаны». Цилиндры таких двигателей работают поочередно, т.е. в одноцилиндровом режиме. Это значит, что общая мощность такого ДВС огромная, а используется для работы режим с наименьшей мощностью. Вот почему коэффициент полезного действия (КПД) современных ДВС транспортных средств ниже КПД паровоза, умершего около века назад.

В устройстве для реализации способа повышения эффективности работы поршневого двигателя внутреннего сгорания использованы принципиальные кинематические схемы, которые были созданы на основе известных законов природы более века назад.

Судите сами. Например, если нам нужно будет получить большую эффективную мощность многоцилиндрового двигателя, водитель транспортного средства путем командного аппарата с пульта управления сможет переключить управляющие валы одноцилиндровых двигателей (входящих в состав многоцилиндрового ДВС) таким образом, чтобы в разных цилиндрах одни и те же процессы совершались одновременно. Это позволит увеличить общую цилиндровую эффективную мощность (Ne) двигателя во столько раз, сколько цилиндров будет участвовать в одновременном рабочем процессе.

Результат этой операции можно будет увидеть на фиг.8 и 9. Очевидно, все цилиндры многоцилиндрового ДВС при таком режиме будут работать синхронно (одновременно) по аналогии одноцилиндрового двигателя.

Естественно, при таком режиме все цилиндры смогут работать на высоких скоростях (современные одноцилиндровые двигатели развивают до 30000 об/мин) и выдавать наибольшую мощность. Это позволит отказаться от больших цилиндров в многоцилиндровых ДВС благодаря повышению коэффициента загруженности и увеличению числа цилиндров в многоцилиндровом ДВС.

Если нам не нужна будет большая эффективная мощность, достаточно будет переключить все управляющие валы одноцилиндровых двигателей таким образом, чтобы в разных цилиндрах одноименные процессы совершались поочередно. Результат этой операции можно увидеть на фиг.10 и 11.

Очевидно, при последовательной работе цилиндров многоцилиндрового ДВС эффективная мощность многоцилиндрового ДВС будет наименьшая.

Это объясняется тем, что все цилиндры при таком режиме будут работать поочередно.

Кроме того, при таком режиме нельзя развивать большие обороты потому, что частота повторения циклов приводит к снижению коэффициента наполнения (см. фиг.6) и другим негативным эффектам. Вместе с этим, при таком режиме использовать большое количество цилиндров нельзя.

Результат этого утверждения можно увидеть на фиг.11.

Если управляющие валы одноцилиндровых двигателей соединить таким образом, чтобы в разных цилиндрах многоцилиндрового двигателя одноименные процессы совершались группами. Это позволит получать эффективную мощность двигателя в промежутке от мощности, полученной при синхронной работе цилиндров, до мощности поочередного рабочего режима. Результат этого режима можно увидеть на фиг.12 и 13. Все эти операции можно будет осуществлять при работающем двигателе с помощью автоматической системы управления (АСУ) и электроники. Вместе с этим, для соединения управляющих валов между собой можно использовать наиболее изученные системы: механическую, пневматическую или гидравлическую, а также другие способы.

Благодаря вышеизложенным преимуществам устройства для реализации предлагаемого способа повышения эффективности работы поршневого двигателя внутреннего сгорания будут иметь большую агрегатную мощность по сравнению с современными ДВС (при меньших размерах), которую при этом можно будет неограниченно увеличивать, удовлетворяя растущие потребности использования двигателей для решения многочисленных научных и технических проблем, а также в обороне страны.

Способ повышения эффективности работы поршневого двигателя внутреннего сгорания, при котором вращательное движение управляющего вала обеспечивает неподвижное положение и возвратно-поступательное движение поршня, в результате чего в цилиндре двигателя происходят процессы впуска, сжатия, сгорания, рабочего такта и выпуска газов продуктов сгорания, управляющий вал выполняют в виде кулачкового вала, с кулачком которого посредством ролика контактирует шток, снабженный коромыслом с пружиной и соединенный с поршнем, при этом скорость протекания рабочего такта увеличивают за счет движения вниз поршня с закрепленным на нем штоком в результате соскальзывания в этот момент ролика штока с вершины кулачка, при котором вращение кулачкового вала обеспечивается посредством воздействия коромысла за счет пружины на вершину кулачка, отличающийся тем, что в двигателе предусматривают также выходной вал с маховиком, связанный с помощью установленной на нем малой шестерни с ободом большой шестерни, установленной на подшипнике на кулачковом управляющем валу и связанной с ним посредством жестко закрепленного на кулачковом валу двойного кривошипа, выступы которого входят в криволинейные пазы большой шестерни, при этом обеспечивают ускорение протекания процесса сжатия за счет того, что в момент начала процесса сжатия зубья сектора малого колеса, жестко закрепленного на кулачковом валу, вводят в зацепление с зубьями большого зубчатого колеса, закрепленного на выходном валу, что позволяет кулачковому валу в процессе сжатия вращаться быстрее относительно установленного на нем на подшипнике обода большой шестерни, которую вращает установленная на выходном валу малая шестерня, причем при объединении одноцилиндровых двигателей в многоцилиндровый двигатель управляющие валы отдельных цилиндров соединяют таким образом, что одни и те же процессы в цилиндрах многоцилиндрового двигателя осуществляют либо поочередно, либо одновременно, либо группами.