Способ изготовления жаровой трубы камеры сгорания авиационного газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к авиационной технике и может быть использовано при изготовлении охлаждаемых жаровых труб различных топочных устройств. Способ изготовления жаровой трубы камеры сгорания авиационного газотурбинного двигателя заключается в формировании кольцевой обечайки экрана с продольными ребрами и наружной стенки жаровой трубы, размещении припоя между ними, в сборке экрана со стенкой, их относительной фиксации и в пайке с образованием продольных изолированных каналов для охлаждающего воздуха. Припой наносят путем вакуумно-плазменного напыления на внутреннюю поверхность стенки. При сборке экрана со стенкой последнюю располагают с возможностью контакта с ребрами экрана с зазором до 1,5 мм над одним из его ребер. После сборки осуществляют соединение ребер экрана с внутренней поверхностью стенки контактной роликовой сваркой по окружности последней не менее чем в трех поясах, после чего производят пайку в вакуумной печи. После пайки заваривают зазор на стенке, сваривая ее кромки по образующей. Изобретение позволяет повысить качество изделия и повысить надежность работы жаровой трубы. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к авиационной технике, в частности к способу изготовления жаровой трубы камеры сгорания газотурбинного двигателя с туннельным охлаждением и может быть также использовано при изготовлении охлаждаемых жаровых труб различных топочных устройств.

В настоящее время широко используются конструкции стенок жаровой трубы камер сгорания газотурбинных двигателей с туннельным охлаждением. Эффективность охлаждения труб зависит от толщины стенок, размеров поперечного сечения каналов и их длины. Определяющим фактором в конструкции таких стенок является высокая теплопередача от горячей рабочей поверхности камеры (экрана) через его ребра к наружной поверхности (стенке) и создание охлаждающего пленочного защитного слоя воздуха, проходящего через туннельные каналы (см. патент США №3572031, МПК 7 F 02 C 7/18, 11.07.1969 г.).

В известном устройстве жаровые трубы камеры сгорания изготавливают путем раскроя листовых заготовок стенки и экрана жаровой трубы. Затем выполняют ребра на заготовке экрана, формуют листовые заготовки для получения цилиндрических или конических обечаек, сваривают их по образующей, после чего проводят совместную калибровку, никелируют поверхности деталей под пайку, раскраивают и подготавливают ленточный припой, устанавливают и прихватывают его на ребрах экрана с помощью сварки. Производят сборку обечаек и их взаимную фиксацию, после чего устанавливают на оправку для пайки, закрывают контейнером, выполненным из тонкой оболочки, и сваривают последний с дном оправки, проверяют на герметичность, устанавливают контейнер на специальный манипулятор загрузочного устройства и помещают узел в высокотемпературную камерную печь, где осуществляют пайку при вращении вокруг горизонтальной оси узла. По окончании пайки производят вскрытие контейнера, срезает швы с двух торцов, калибруют узел и производят контроль изделия.

Однако этот способ не обеспечивает надежности работы жаровой трубы из-за имеющих место непропаев по ребрам и заплавления каналов охлаждения.

Задачей изобретения является повышение качества пайки и повышение надежности работы жаровой трубы.

Указанный технический результат достигается тем, что при способе изготовления жаровой трубы камеры сгорания авиационного газотурбинного двигателя, заключающемся в формировании кольцевой обечайки экрана с продольными ребрами и наружной стенки жаровой трубы, размещением припоя между ними, сборке экрана со стенкой, их относительной фиксации и пайке с образованием продольных изолированных каналов для охлаждающего воздуха, припой наносят путем вакуумно-плазменного напыления на внутреннюю поверхность стенки, при сборке экрана со стенкой последнюю располагают с возможностью контакта с ребрами экрана с зазором до 1,5 мм над одним из его ребер, после сборки осуществляют соединение ребер экрана с внутренней поверхностью стенки контактной роликовой сваркой по окружности последней не менее чем в трех поясах, после чего производят пайку в вакуумной печи, после пайки заваривают зазор на стенке, сваривая ее кромки по образующей. Припой ВПр 24 напыляют толщиной от 0,05 до 0,08 мм, а пайку в вакуумной печи проводят в течение интервала времени до 15 минут при температуре 1220-1230°С в вакууме 5·10-3-1·10-4 мм ртутного столба.

Сущность изобретения поясняется чертежами.

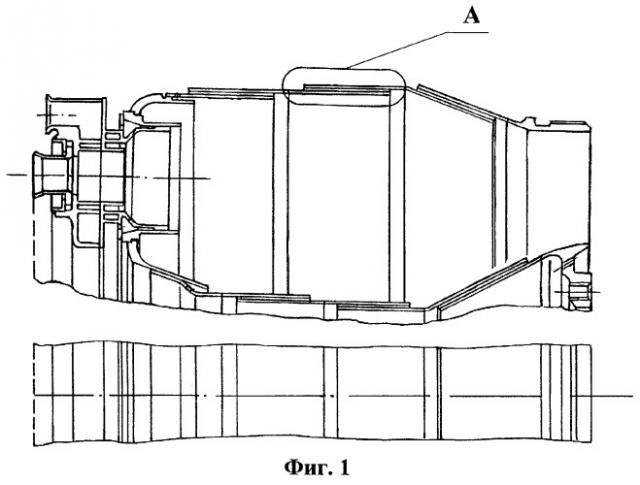

На фиг.1 представлена конструкция жаровой трубы камеры сгорания с туннельным охлаждением.

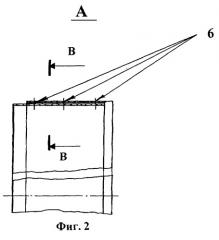

На фиг.2 представлен элемент А фиг.1 после сборки и контактной сварки ребер экрана с наружной стенкой стенкой.

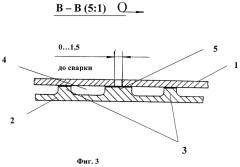

На фиг.3 изображено сечение В-В фиг.2

Жаровая труба камеры сгорания с туннельным охлаждением состоит из наружной стенки 1, экрана 2 с ребрами 3 и каналов охлаждения 4.

Способ осуществляется следующим образом.

Из листовых заготовок выкраиваются заготовки наружной стенки 1 и экрана 2 жаровой трубы. На заготовке экрана 2 электрохимическим или механическим способом получают ребра 3. При помощи гибки листовых заготовок экрана 2 и наружной стенки 1 получают цилиндрические или конические обечайки. Обечайки экрана 2 сваривают по образующей, получая кольцо. Замыкающий шов образуют сваркой двух ребер, образуя широкое ребро 5.

Наносят припой ВПр 24 путем вакуумно-плазменного напыления на внутреннюю поверхность наружной стенки 1 на установке МАП-1. Осуществляют сборку обечаек экрана 2 и наружной стенки 1 с предварительной их взаимной фиксацией по торцам, например с помощью конденсаторной точечной сварки с использованием ленточных хомутиков. Таким образом, припой оказывается между ними. При сборке экрана 2 с наружной стенкой 1 последнюю располагают над экраном 2 с возможностью контакта с его ребрами 3, с зазором до 1,5 мм, например, над одним из его широких ребер 5, после сборки осуществляют соединение ребер 3 экрана 2 с внутренней поверхностью наружной стенки 1 контактной роликовой сваркой по окружности последней не менее чем в трех поясах 6, после чего производят пайку в вакуумной печи. Пайку узлов осуществляют в вакуумной шахтной печи в стационарном положении с вертикальным расположением оси узлов.

После пайки заваривают зазор замыкающего шва на наружной стенке 1, сваривая ее кромки по образующей и затем производят калибровку секции на окончательный размер, заданный чертежом. Припой напыляют толщиной от 0,05 до 0,08 мм, а пайку в вакуумной печи проводят в течение интервала времени до 15 минут при температуре 1220-1230°С в вакууме 5·10-3-1·10-4 мм ртутного столба.

Толщина слоя припоя 0,05 мм на поверхности определяется достаточностью количества припоя для получения надежного паяного соединения. При толщинах нанесенного слоя более 0,08 мм в процессе расплавления припой может собираться в отдельных местах в капли, которые могут частично перекрывать сечение каналов охлаждения, вызывая неравномерное распределение воздуха по ним, которое может привести к местным перегревам стенки 1.

Величина зазора в стенке 1 порядка 1,5 мм выбирается исходя из условий точности изготовления стеки жаровой трубы. Увеличение зазора более 1,5 мм приводит к заплавлению каналов для охлаждающего воздуха.

Для защиты от окисления поверхности пайка производится в вакуумной печи с разряжением 5·10-3-1·10-4 мм ртутного столба по отработанной технологии для такого типа соединений.

Температура процесса 1220-1230°С выбрана из условия получения расплавленного припоя с необходимыми заданными технологическими свойствами.

Время процесса пайки выбрано до 15 мин, что обеспечивает полное формирование паяного соединения и прочностные характеристики за счет полноты прохождения диффузионных процессов.

Сочетание вышеперечисленных операций, проводимых в такой последовательности, позволило повысить качество и надежность изготавливаемых жаровых труб за счет улучшения соединения ребер 3,5 экрана 2 со стенкой 1 жаровой трубы и предотвращения заплавления каналов 4 и, следовательно, позволило предотвратить возможность перегрева и прогара жаровых труб камеры сгорания.

1. Способ изготовления жаровой трубы камеры сгорания авиационного газотурбинного двигателя, заключающийся в формировании кольцевой обечайки экрана с продольными ребрами и наружной стенки жаровой трубы, размещения припоя между ними, сборке экрана со стенкой, их относительной фиксации и пайке с образованием продольных изолированных каналов для охлаждающего воздуха, при этом припой наносят путем вакуумно-плазменного напыления на внутреннюю поверхность стенки, при сборке экрана со стенкой последнюю располагают с возможностью контакта с ребрами экрана с зазором до 1,5 мм над одним из его ребер, после сборки осуществляют соединение ребер экрана с внутренней поверхностью стенки контактной роликовой сваркой по окружности последней не мене чем в трех поясах, после чего производят пайку в вакуумной печи, после пайки заваривают зазор на стенке, сваривая ее кромки по образующей.

2. Способ по п.1, отличающийся тем, что припой ВПр 24 напыляют толщиной от 0,05 до 0,08 мм, а пайку в вакуумной печи проводят в течение интервала времени до 15 мин при температуре 1220-1230°С в вакууме 5·10-3-1·10-4 мм ртутного столба.