Способ получения регенеративного продукта и поглотителей кислых газов и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к технологии изготовления регенеративных продуктов и поглотителей кислых газов на основе окисных и гидроокисных соединений щелочных металлов, наносимых на пористую подложку и предназначенных для снаряжения регенеративных патронов. Способ изготовления регенеративного продукта заключается в том, что исходный материал увлажняют до придания пластичных свойств, прокатывают между валками и подают на ленточный транспортер, на котором продукт сушат пропусканием через сушильную камеру, после чего выгружают в накопитель, исходный армирующий материал в виде мата или ленты увлажняют растворами целевых продуктов, после чего отжимают избыток раствора на перфорированной пластине валком и последующую формовку осуществляют одновременно с процессом сушки на перфорированных пластинах. Данный способ осуществляется в устройстве для изготовления регенеративного продукта, содержащем устройство для дозированной подачи продукта, формующее и транспортирующее устройство и сушильный агрегат, формующее устройство выполнено в виде перфорированных пластин, снабженных продольными отверстиями, либо углублениями, развернутыми под углом к продольной оси пластины, при этом пластины закреплены на транспортирующем устройстве с возможностью поворота относительно горизонтальной оси и взаимодействуют с отжимным валком, установленным над транспортирующим устройством. Задачей изобретения является создание способа и устройства для получения регенеративного продукта, обеспечивающих достижение максимальной пористости при оптимальной плотности продукта и уменьшение его гидравлического сопротивления. 2 н. и 10 з.п. ф-лы, 17 ил.

Реферат

Группа изобретений относится к технологии изготовления регенеративных продуктов и поглотителей кислых газов на основе окисных и гидроокисных соединений щелочных металлов, наносимых на пористую подложку и предназначенных для снаряжения регенеративных патронов.

Известен способ изготовления регенеративного продукта в виде гранул, заключающийся в том, что исходный материал увлажняют до придания пластичных свойств, прокатывают между валками, гранулируют и подают на ленточный транспортер, на котором гранулы сушат пропусканием через тепловую камеру с заданными температурой и газовым составом и выгружают в накопитель (см., например, заявку ЕПВ №1 222 958, МПК В 01 J 20/04, 1997 г.).

Недостатком известного способа является:

- невозможность удаления из регенеративного продукта избытка жидкой фракции;

- необходимость применения сложного формующего оборудования;

- из-за неравномерного распределения прессуемого материала в полости формующего инструмента не достигается равномерная плотность продукта. На участках с меньшим количеством формуемого материала возможна недопрессовка, при которой продукт не обладает достаточной механической прочностью, а на участках с большим количеством продукта возникает перепрессовка, при которой избыточная плотность вызывает резкое ухудшение стехиометрических характеристик продукта;

- применение продукта в виде гранул требует дополнительных затрат на организацию потоков газа, взаимодействующих с продуктом, что повышает материалоемкость при его использовании.

Известно устройство для изготовления регенеративного продукта, содержащее устройство для дозированной подачи продукта, формующее и транспортирующее устройства и сушильный агрегат. В этом устройстве под устройством подачи исходного материала расположены вращающиеся навстречу друг другу валки. Поверхность каждого валка профилирована полусферическими впадинами, впадины имеют одинаковый диаметр. Полусферические впадины расположены в шестиугольном плотно упакованном порядке. Под валками установлены пневматические сопла для съема отформованного в виде сферических тел регенеративного продукта (см., например, заявку ЕПВ №1 222 958, МПК В 01 J 20/04, 1997 г.).

Недостатком такого устройства является невозможность получения продукта с малым сопротивлением из-за необходимости плотного поджима продукта для исключения его разрушения под действием сил трения, возникающих при транспортировании патронов с регенеративным продуктом.

Задачей изобретения является создание способа и устройства для получения регенеративного продукта, обеспечивающих достижение максимальной пористости при оптимальной плотности продукта и уменьшение его гидравлического сопротивления.

Задача решается по объекту - способу тем, что согласно способу изготовления регенеративного продукта, заключающемуся в том, что исходный материал увлажняют до придания пластичных свойств, прокатывают между валками и подают на ленточный транспортер, на котором продукт сушат пропусканием через сушильную камеру, после чего выгружают в накопитель, исходный армирующий материал в виде мата или ленты увлажняют растворами целевых продуктов, после чего отжимают избыток раствора на перфорированной пластине валком и последующую формовку осуществляют одновременно с процессом сушки на перфорированных пластинах, а также тем, что после формовки и сушки пластины обрезают по контуру, с обрезкой крайних перемычек боковых поверхностей канавок, сушку осуществляют в атмосфере, очищенной от паров воды и двуокиси углерода, формовку пластины осуществляют подачей газа или жидкости под избыточным давлением через перфорацию отжимного валка, пропитку жидкостью осуществляют подачей жидкости через перфорацию пропиточного валка, который устанавливают перед отжимным валком.

Задача решается по объекту - устройству тем, что в устройстве для изготовления регенеративного продукта, содержащем устройство для дозированной подачи продукта, формующее и транспортирующее устройство и сушильный агрегат, формующее устройство выполнено в виде перфорированных пластин, снабженных продольными отверстиями, либо углублениями, развернутыми под углом к продольной оси пластины, при этом пластины закреплены на транспортирующем устройстве с возможностью поворота относительно горизонтальной оси и взаимодействуют с отжимным валком, установленным над транспортирующим устройством, а также тем, что перфорированные пластины выполнены с отверстиями, либо канавками с зеркальным их расположением и снабжены выступами, равными толщине пластины. Кроме того, перфорированные пластины выполнены с отверстиями или канавками длиной больше ширины обрабатываемого материала, транспортирующее устройство выполнено в виде цепного транспортера, под верхней ветвью которого установлены ролики, взаимодействующие с перфорированными пластинами, отжимной валок снабжен выступами, входящими в перфорацию, либо углубления перфорированной пластины, под пропиточным устройством установлен сборник пропиточной жидкости, соединенный насосом и трубопроводом с пропиточным устройством, и над холостой ветвью транспортера установлено промывочное устройство.

Применение в качестве исходного армирующего материала в виде мата или ленты обеспечивает более высокую механическую прочность продукта под действием ударных и изгибающих нагрузок за счет ориентирования волокон армирующего материала, что позволяет уменьшить его массу в расчете на единицу объема. При этом возрастает технологичность процесса и становится возможным придавать продукту различную форму с сохранением его механической прочности, что обеспечивает возможность распределения продукта в патроне с уменьшением его сопротивления потоку и снижение температуры. Таким образом, также достигается уменьшение выделения щелочных аэрозолей, так как при распределении продукта уменьшается их образование за счет воздействия на щелочи температуры.

Увлажнение армирующего материала растворами целевых продуктов и отжим избытка раствора на перфорированной пластине валком обеспечивает насыщение армирующего материала регенеративным продуктом (раствором щелочи либо окислами или перекисями лития, калия, натрия, либо смеси этих щелочей, либо окисных соединений) в количествах, обеспечивающих достижение максимальной пористости при оптимальной плотности, обеспечивающих достижение наивысших стехиометрических характеристик продукта. При этом на участках, прилегающих к перфорации, отжим происходит в меньшей степени, что после сушки обеспечивает получение более жестких участков, выполняющих функции ребер жесткости и распорных элементов, обеспечивающих заданный зазор между пластинами. Это обеспечивает снижение гидравлического сопротивления продукта.

Выполнение последующей формовки одновременно с процессом сушки на перфорированных пластинах позволяет получать продукт в виде гофрированных пластин, что обеспечивает получение более жестких участков, выполняющих функции ребер жесткости и распорных элементов. При этом распорные элементы создают заданный зазор между пластинами. Это обеспечивает снижение гидравлического сопротивления продукта.

Выполнение после формовки и сушки пластины обрезки по контуру, с обрезкой крайних перемычек боковых поверхностей канавок обеспечивает организацию равномерных скоростей потока по всему живому сечению зазоров между пластинами. Это обеспечивает равномерный контакт очищаемого воздуха с регенеративным продуктом, тем самым, исключая перегрев продукта на отдельных участках, приводящий к возгонке щелочей и повышению температуры вдыхаемого воздуха. При этом исключается образование застойных зон в продукте, которые требуют увеличения массы регенеративного продукта, что, в свою очередь, приводит к увеличению его гидравлического сопротивления.

Проведение сушки продукта в атмосфере, очищенной от паров воды и двуокиси углерода, исключает разложение целевого регенеративного продукта. Это уменьшает массу регенеративного продукта и обеспечивает снижение сопротивления патрона за счет уменьшения его габаритов.

Выполнение формовки продукта в виде рифленой пластины подачей газа или жидкости под избыточным давлением через перфорацию отжимного валка позволяет достичь равномерного отжима продукта от избытка раствора регенеративного продукта в случае подачи инертного газа (например, газообразного азота) в зоне отверстий перфорированной пластины за счет давления газовой струи и отжима продукта в промежутках между отверстиями посредством валка. Это обеспечивает уменьшение сопротивления и выброс аэрозолей.

Возможен вариант использования дополнительного пропиточного валка, который устанавливают перед отжимным валком. В этом случае пропитку армирующего материала регенерационным раствором осуществляют через обращенную к продукту перфорацию. Это обеспечивает более равномерную пропитку и начальную подформовку продукта, что обеспечивает снижение сопротивления в процессе регенерации воздуха за счет более равномерного зазора между пластинами и уменьшения коробления продукта в процессе сушки.

Выполнение перфорированных пластин с продольными отверстиями, либо углублениями, развернутыми под углом к продольной оси пластины обеспечивает создание в пакете продукта пересекающихся каналов для прохода регенерируемого воздуха. За счет перемешивания потоков воздуха в каналах в местах их пересечения достигается более полная регенерация воздуха, при которой происходит более полная его очистка от двуокиси углерода, избытка влаги и других примесей. Наличие каналов для прохода воздуха обеспечивает не только уменьшение гидравлического сопротивления, но и повышает жесткость пластин, увеличение их механической прочности, стойкость к вибрации, возникающей в процессе транспортировки и эксплуатации.

Закрепление перфорированных пластин на транспортирующем устройстве с возможностью поворота относительно горизонтальной оси и взаимодействующих с отжимным валком обеспечивает возможность использования для формовки и сушки толстостенных пластин и пластин из негибкого материала, применение которых вызвано технологическими особенностями применяемых растворов (например, растворы на основе перекиси водорода могут разлагаться при контакте с соединениями металлов, поэтому в качестве материала для перфорированных пластин могут использоваться фторопластовые пластины с толщиной, равной высоте зига на продукте). Дополнительным преимуществом такого закрепления пластин является возможность размещения емкости для сбора отжатого из продукта раствора под холостой ветвью транспортирующего устройства, так как на ней пластины находятся в вертикальном положении и не препятствуют стеканию в емкость отжимаемого раствора. Другим преимуществом является возможность промывки перфорированных пластин после прохождения сушильной камеры, так как высохший на пластинах раствор при контакте с атмосферным воздухом карбонизуется и при попадании на пропитываемый армирующий материал приводит к ухудшению стехиометрических характеристик продукта.

Выполнение перфорированных пластин с отверстиями, либо канавками с зеркальным их расположением обеспечивает одновременное получение пары пластин с перекрестным расположением каналов при их наложении. Это упрощает сборку, исключая ошибки сборщиков регенеративных патронов, и одновременно повышает выход продукта за счет увеличения ширины пластин. Такое техническое решение обеспечивает снижение температуры и сопротивления продукта и уменьшение выделения щелочных аэрозолей.

Снабжение перфорированных пластин выступами, с высотой, равной толщине пластины, обеспечивает выполнение на пластине регенеративного продукта отверстий, которые позволяют выравнивать скорости потока на всей площади регенеративного патрона при его работе за счет частичного перетока воздуха через отверстия, образующиеся в регенеративном продукте при отделении рифленого листа регенеративного продукта от перфорированной пластины после сушки. Одновременно ограничивается ход отжимного ролика, исключая чрезмерное уплотнение армирующего материала при отжиме избытка раствора регенеративного продукта. Это обеспечивает снижение температуры и сопротивления продукта и уменьшение выделения щелочных аэрозолей.

Выполнение перфорированных пластин с отверстиями или канавками длиной больше ширины обрабатываемого материала обеспечивает формование продукта при использовании в качестве армирующего материала лент или полос из ткани. При использовании такого материала из-за утяжки армирующего материала при формовании выступов необходимо удерживать ленту в пазах до окончания формования каждого последующего ряда выступов, материал для которого поступает из рулона. Такое выполнение перфорированных пластин обеспечивает снижение температуры и сопротивления продукта и уменьшение выделения щелочных аэрозолей.

Выполнение транспортирующего устройства в виде цепного транспортера, под верхней ветвью которого установлены ролики, взаимодействующие с перфорированными пластинами, обеспечивает фиксацию перфорированных пластин в горизонтальном положении и образование на рифлениях регенеративного продукта поперечных выступов, которые дополнительно турбулизуют поток при движении воздуха в каналах, тем самым обеспечивая более глубокую очистку регенерируемого воздуха. Это обеспечивает снижение температуры продукта и очищаемого воздуха.

Выполнение отжимного валка с выступами, входящими в перфорацию, либо углубления перфорированной пластины обеспечивает формовку продукта в случае отсутствия или невозможности использования для формовки продукта жидкости или сжатого воздуха. Это обеспечивает расширение функциональных возможностей устройства.

Размещение под пропиточным устройством сборника пропиточной жидкости, соединенного насосом и трубопроводом с пропиточным устройством, обеспечивает более эффективное использование исходного раствора за счет возврата отжатого раствора в производственный цикл. Это обеспечивает снижение себестоимости получения продукта за счет сокращения потерь.

Установка над холостой ветвью транспортера промывочного устройства обеспечивает промывку каждой перфорированной пластины после окончания сушки. При этом исключается попадание высушенного на пластинах раствора, карбонизованного при контакте с атмосферным воздухом и при попадании на пропитываемый армирующий материал, приводящий к ухудшению продукта, удаляется из устройства. Таким образом, применение заявляемой конструкции обеспечивает решение задачи получения регенеративного продукта, обеспечивающего снижение температуры и сопротивления продукта и уменьшение выделения щелочных аэрозолей.

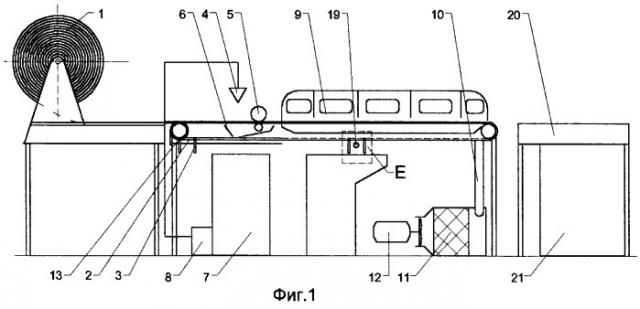

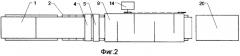

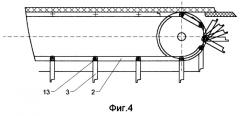

На представленных чертежах изображены: на фиг.1 показан общий вид устройства для получения регенеративного продукта; на фиг.2 - то же, вид сбоку; на фиг.3 показано начало транспортирующего устройства; на фиг.4 показан конечный участок транспортирующего устройства; на фиг.5 показана перфорированная пластина; на фиг.6 показан вид перфорированной пластины регенеративного продукта до обрезки; на фиг.7 - то же, сечение по А-А; на фиг.8 показан вид неперфорированной пластины регенеративного продукта до обрезки; на фиг.9 - то же, сечение по Б-Б; на фиг.10 показан вид перфорированной пластины регенеративного продукта после обрезки; на фиг.11 показана схема наложения пластин регенеративного продукта в патроне; на фиг.12 показано сечение отжимного и пропиточного валков; на фиг.13 - соотношения размеров перфорированной пластины и армирующего материала в виде ленты, вид В; на фиг.14 показано сечение по Г-Г, схема контактирования перфорированной пластины с опорным роликом; на фиг.15 показана схема взаимодействия выступов отжимного ролика с перфорированной пластиной; на фиг.16 показано устройство для перфорирования продукта и на фиг.17 показано промывочное устройство.

Способ осуществляется следующим образом.

Исходный армирующий материал 16 в виде мата или ленты толщиной от 1 до 15 мм укладывают на перфорированные пластины 3, после чего пропитывают насыщенным раствором целевого продукта в виде концентрированного раствора литиевой, калиевой, натриевой щелочи, известковым раствором, либо растворами кристаллогидратов перекисных соединений, подавая раствор насосом 8 из емкости 7 в пропиточное устройство, одновременно производят предварительную формовку продукта, вдавливая его в углубления, либо отверстия 15 перфорированной пластины 3. Затем отжимают избыток раствора валком 5 и возвращают излишек раствора в емкость пропиточного раствора 7 через приемное устройство 6. Отжим осуществляют до уменьшения толщины пропитываемого армирующего материала на 20-40%. После этого пропитанный армирующий материал 16 подают на ленточный транспортер 2, включают его привод 14 и на перфорированных пластинах 3 продукт сушат пропусканием через сушильную камеру 9 с температурой 100-180°С. Окончательную формовку осуществляют одновременно с процессом сушки на перфорированных пластинах 3, поддерживая температуру, при которой продукт прогибается, принимая форму углублений, либо отверстий 15, после чего продукт разрезают на листы заданного формата, для чего обрезают по контуру, с обрезкой крайних перемычек боковых поверхностей канавок и выгружают в накопительную емкость 24. Сушку осуществляют в атмосфере, очищенной от паров воды и двуокиси углерода. При использовании перфорированного валка в качестве пропиточного устройства 4 формовку пластины 16 осуществляют подачей газа или жидкости под избыточным давлением от 0,1 до 0,6 МПа. Аналогично осуществляют формовку, подавая сжатый воздух через перфорацию отжимного валка 5.

Пример 1.

Раскладывали иглопробивную ткань марки ИПП-пВ-150/6 на фторопластовой перфорированной пластине толщиной 6 мм, размерами 120×370 мм с 36 пазами 10×52 мм под углом 8 градусов, причем пазы левой и правой половин развернуты в противоположные стороны относительно продольной оси, и пропитывали 50% концентрированным раствором дипероксогидрата пероксида калия до насыщения стеклоткани, примерно 0,4-0,8 мг/см2. Затем отжимали избыток раствора прокаткой фторопластовым роликом диаметром 60 мм до достижения продуктом толщины 3,6 мм и продавливали стеклоткань в пазы пластины на глубину 5 мм, считая от верхней поверхности продукта. Затем укладывали перфорированную пластину в сушильную камеру и при расходе воздуха 150 дм3/мин при температуре 120-140°С сушили в течение 12 минут. После окончания сушки пластины разрезали на куски размером 110×180 мм. Получили регенеративный продукт из надпероксида калия в виде пластин с указанными размерами, высотой 3,6 мм с высотой выпуклостей 2,4 мм и содержащий целевого продукта 30%.

Пример 2.

Раскладывали стеклобумагу марки БмДк в количестве 6 слоев на фторопластовой перфорированной пластине толщиной 3 мм, размерами 120×370 мм с 36 пазами 10×52 мм под углом 8 градусов, причем пазы левой и правой половин развернуты в противоположные стороны относительно продольной оси и пропитывали 60% концентрированным раствором гидроокиси лития до насыщения стеклобумаги, примерно 0,6-0,9 мг/см2. Затем отжимали избыток раствора прокаткой фторопластовым роликом диаметром 60 мм до достижения продуктом толщины 1,6 мм и продавливали стеклобумагу в пазы пластины на глубину 3 мм, считая от верхней поверхности продукта. Затем укладывали перфорированную пластину в сушильную камеру и при расходе воздуха 120 дм3/мин при температуре 180°С сушили в течение 9 минут. После окончания сушки пластины разрезали на куски размером 110×180 мм. В результате получили пластины поглотителя толщиной 1,8 мм с высотой выступов 2,5 мм и содержащий гидроокиси лития до 60%.

Устройство для изготовления регенеративного продукта содержит барабан с армирующим материалом 1, примыкающий к цепному транспортеру 2 с перфорированными пластинами 3, выполненными из листового материала, стойкого к воздействию пропиточного раствора и не вызывающего его разложения, например, из фторопласта, над которыми установлено пропиточное устройство 4, выполненное в виде желоба с дырчатым дном, установленным над транспортером 2 перпендикулярно ему. Далее по ходу движения транспортера 2 установлено отжимное устройство в виде валка 5, установленного с возможностью вертикального перемещения, привод перемещения его условно не показан. Под валком 5 установлено приемное устройство 6, соединенное с емкостью пропиточного раствора 7, снабженной насосом 8, выход которого соединен с пропиточным устройством 4. Далее по ходу движения транспортера 2 установлено сушильное устройство 9, выполненное в виде короба над и под грузовой ветвью транспортера 2 и с окнами для пропуска перфорированных пластин 2. Сушильное устройство 9 соединено трубопроводом 10 с узлом подготовки воздуха 11, в котором установлены нагреватель и осушитель воздуха (на чертеже условно не показаны), соединенные с вентилятором 12. Транспортер 2 выполнен в виде соединенных осями 13 двух ветвей цепи и соединен с приводом 14. Перфорированные пластины 3 выполнены с продольными отверстиями, либо углублениями 15, развернутыми под углом к продольной оси пластины, закреплены на транспортирующем устройстве с возможностью поворота относительно горизонтальных осей 13 и взаимодействуют с отжимным валком 5. Для упрощения сборки перфорированные пластины 3 выполнены с отверстиями, либо канавками 15 с зеркальным их расположением, как это показано на фиг.5, и снабжены выступами 16, равными толщине пластины. Перфорированные пластины 3 при использовании армирующего материала 1 в виде лент из ткани шириной L1 могут выполняться с отверстиями или канавками длиной L2 больше ширины обрабатываемого материала, как показано на фиг.13. В этом случае отжимной валок 5 снабжен выступами 17, входящими в перфорацию, либо углубления перфорированной пластины 3. Под верхней ветвью транспортирующего устройства 2, выполненного в виде цепного транспортера, установлены ролики 18, взаимодействующие с перфорированными пластинами 3. Под холостой ветвью транспортирующего устройства 2 установлено промывочное устройство 19. В конце транспортера 2 установлено накопительное устройство в виде стола 20 и герметичной емкости 21 с готовыми к снаряжению регенеративными пластинами 22. Пропиточный и отжимной ролики в виде перфорированного барабана содержат внутреннюю невращающуюся вставку 23 с уплотнениями 24.

Предлагаемое устройство работает следующим образом.

После установки в устройство рулона армирующего материала 1, последний подается на перфорированные пластины 3. После включения привода 14 армирующий материал 1 транспортером 2 подается на пропиточное устройство 4, которым на армирующий материал 1 подается регенерационный раствор. Из-под пропиточного устройства материал поступает в отжимное устройство в виде валка 5, под воздействием которого из материала удаляется избыток пропитывающего раствора, поступающего через приемное устройство 6 в емкость пропиточного раствора 7, откуда насосом 8 раствор вновь поступает на пропиточное устройство 4, делая процесс пропитки непрерывным. При движении транспортера 2 материал поступает в сушильное устройство 9, в которое трубопроводом 10 из узла подготовки воздуха 11 вентилятором 12 подается подогретый и очищенный от диоксида углерода воздух, которым и осуществляется сушка продукта. При этом приводом 14 задается такая скорость движения транспортера 2, чтобы продолжительность пребывания материала в сушильном устройстве обеспечивала необходимую степень обезвоживания продукта на армирующем материале 1. После выхода из сушильного устройства 9 перфорированные пластины 3 отделяются от продукта за счет поворота вокруг осей 13 под действием собственного веса, а продукт поступает на стол 20, на котором разрезается до заданного размера и в виде готовых к снаряжению патрона регенеративных пластин 22 укладывается в герметичную емкость 21. При использовании в качестве армирующего материала 1 непрерывной ленты применяются перфорированные пластины 3 с продольными отверстиями, либо углублениями 15 с длиной, большей ширины ленты, в этом случае для обеспечения образования гофров лента в процессе отжима удерживается в отверстиях 15 выступами 17. Для создания перфорации на пластинах регенеративного продукта перфорированные пластины 3 снабжены выступами 16, высота которых соответствует толщине материала после отжима. После отделения перфорированной пластины 3 на пластинах 22 остаются отверстия, способствующие лучшей отработке регенеративного продукта. При движении транспортера 2 перфорированные пластины 3 при своем перемещении опираются на ролики 18, это обеспечивает калибровку пластин 22 по высоте, что упрощает сборку. Расположенное под холостой ветвью транспортера 2 промывочное устройство 19 представляет собой перфорированную трубу, через перфорацию которой подается промывочная жидкость, смывающая с перфорированных пластин остатки продукта с обоих сторон за счет отклонения перфорированных пластин при контакте с промывочным устройством. В полостях перфорированных барабанов 4 и 5 установлены невращающиеся внутренние вставки 23 с уплотнениями 24 (узел фиксации вставок условно не показан), за счет чего подаваемая под давлением в полость валков 4 и 5 жидкость (или газ) может вытекать только через отверстия, обращены к продукту, что обеспечивает более эффективную формовку продукта.

Предлагаемый способ и устройство просты в аппаратурном исполнении и эксплуатации и обеспечивает создание способа и устройства для получения регенеративного продукта, обеспечивающих достижение максимальной пористости при оптимальной плотности продукта и уменьшение его гидравлического сопротивления.

1. Способ изготовления регенеративного продукта и поглотителей кислых газов, заключающийся в том, что исходный материал увлажняют до придания пластичных свойств, прокатывают между валками, и подают на ленточный транспортер, на котором продукт сушат пропусканием через сушильную камеру, после чего выгружают в накопитель, отличающийся тем, что исходный армирующий материал в виде мата или ленты увлажняют растворами целевых продуктов, после чего отжимают избыток раствора на перфорированной пластине валком и последующую формовку осуществляют одновременно с процессом сушки на перфорированных пластинах.

2. Способ изготовления регенеративного продукта и поглотителей кислых газов по п.1, отличающийся тем, что после формовки и сушки пластины обрезают по контуру, с обрезкой крайних перемычек боковых поверхностей канавок.

3. Способ изготовления регенеративного продукта и поглотителей кислых газов по п.1, отличающийся тем, что сушку осуществляют в атмосфере, очищенной от паров воды и двуокиси углерода.

4. Способ изготовления регенеративного продукта и поглотителей кислых газов по п.1, отличающийся тем, что формовку пластины осуществляют подачей газа или жидкости под избыточным давлением через перфорацию отжимного валка.

5. Способ изготовления регенеративного продукта и поглотителей кислых газов по п.1, отличающийся тем, что пропитку продукта осуществляют подачей жидкости через перфорацию пропиточного валка, который устанавливают перед отжимным валком.

6. Устройство для изготовления регенеративного продукта и поглотителей кислых газов, содержащее устройство для дозированной подачи продукта, транспортирующее устройство и сушильный агрегат, отличающееся тем, что формующее и транспортирующее устройство выполнено в виде перфорированных пластин, снабженных продольными отверстиями, либо углублениями, развернутыми под углом к продольной оси пластины, при этом пластины закреплены на транспортирующем устройстве с возможностью поворота относительно горизонтальной оси и взаимодействуют с отжимным валком, установленным над транспортирующим устройством.

7. Устройство для изготовления регенеративного продукта и поглотителей кислых газов по п.6, отличающееся тем, что перфорированные пластины выполнены с отверстиями, либо канавками с зеркальным их расположением и снабжены выступами, равными толщине пластины.

8. Устройство для изготовления регенеративного продукта и поглотителей кислых газов по пп.6 и 7, отличающееся тем, что перфорированные пластины выполнены с отверстиями или канавками длиной больше ширины обрабатываемого материала.

9. Устройство для изготовления регенеративного продукта и поглотителей кислых газов по п.6, отличающееся тем, что транспортирующее устройство выполнено в виде цепного транспортера, под верхней ветвью которого установлены ролики, взаимодействующие с перфорированными пластинами.

10. Устройство для изготовления регенеративного продукта и поглотителей кислых газов по п.6, отличающееся тем, что отжимной валок снабжен выступами, входящими в перфорацию, либо углубления перфорированной пластины.

11. Устройство для изготовления регенеративного продукта и поглотителей кислых газов по п.6, отличающееся тем, что под пропиточным устройством установлен сборник пропиточной жидкости, соединенный насосом и трубопроводом с пропиточным устройством.

12. Устройство для изготовления регенеративного продукта и поглотителей кислых газов по п.6, отличающееся тем, что над холостой ветвью транспортера установлено промывочное устройство.