Полиметаллический катализатор риформинга, содержащий платину и олово, его получение и применение

Иллюстрации

Показать всеПредложены полиметаллический катализатор риформинга и способ его получения. Указанный катализатор содержит следующие компоненты в масс.%: 0,01-2,0 металла VIII группы, 0,01-5,0 металла IVA группы, 0,01-10,0 Eu, 0,01-10,0 Се, 0,10-10,0 галогена и 63,00-99,86 огнеупорного неорганического оксида. Данный катализатор имеет относительно высокую активность и селективность, низкую скорость осаждения углерода и продолжительный срок службы при риформинге нафт. 2 н. и 9 з.п. ф-лы, 4 табл., 6 ил.

Реферат

Настоящее изобретение относится к полиметаллическому катализатору конверсии углеводородов, который имеет двойные функции кислотности и гидрирования-дегидрирования, и к способу его получения. Настоящее изобретение, в частности, относится к полиметаллическому катализатору риформинга, содержащему платину и олово, и к способу его получения.

Каталитический риформинг (называемый также реформингом) является одной из наиболее важных технологий при переработке нефти, и его основная задача состоит в получении бензина с высоким октановым числом, ароматических соединений, имеющих широкие применения, и водорода с низкой стоимостью. В настоящее время широко используемые в промышленности катализаторы риформинга большей частью представляют собой биметаллические катализаторы риформинга, такие как Pt-Re-, Pt-Sn-катализаторы. Исследования показали, что по сравнению с Pt-Re-катализаторами Pt-Sn-катализаторы имеют более высокую стойкость при низком давлении и более высокую селективность по отношению к ароматическим соединениям, при этом нет необходимости в их предварительном сульфурировании, и они являются более подходящими для процесса риформинга с подвижным слоем катализатора. Кислотная функция в биметаллических катализаторах для изомеризации обеспечивается обычно пористыми носителями из кислотных оксидов, таких как оксид алюминия, и галогенами, а функция гидрирования-дегидрирования обычно обеспечивается металлическими компонентами VIII группы, такими как платина или палладий. Введение второго металлического компонента, например Re или Sn, может значительно повысить стойкость катализатора и уменьшить содержание благородного металла - платины.

Во время процесса каталитического риформинга происходит несколько конкурирующих реакций. Такие реакции включают в себя дегидрирование циклогексана в ароматические соединения, дегидроизомеризацию алкилциклопентанов в ароматические соединения, дегидроциклизацию ациклических углеводородов в ароматические соединения, гидрокрекинг парафинов в низшие углеводороды с содержанием атомов углерода менее C5, деалкилирование алкилбензолов и изомеризацию парафинов. В указанных реакциях выход бензина будет уменьшаться вследствие образования в процессе гидрокрекинга газов, состоящих из легких предельных углеводородов; реакция коксования будет повышать скорость дезактивации катализатора; а частая регенерация катализатора будет повышать эксплуатационные расходы. Поэтому задача специалистов в данной области состоит в создании катализатора и способа риформинга с высокой селективностью и низкой скоростью осаждения углерода, при этом добавление третьего или четвертого металлического компонента в биметаллический катализатор является одним из широко используемых модифицирующих средств в данной области.

В патенте США №3915845 раскрыта композиция полиметаллического катализатора для конверсии углеводородов, содержащая 0,01-2,0 масс.% металла группы Pt, 0,01-5,0 масс.% германия, 0,1-3,5 масс.% галогена и соединение лантаноида, причем атомное отношение лантаноидный элемент/металл группы Pt составляет 0,1-1,25. Металл группы Pt присутствует в катализаторе в элементарном металлическом состоянии, тогда как другие металлы присутствуют в виде оксидов. Используемые лантаноидные элементы представляют собой лантан, церий или неодим.

В патенте США №4039477 раскрыт катализатор гидрообработки, модифицированный лантаноидными металлами, и его применение. Такой катализатор включает в себя огнеупорный оксид металла, металл группы Pt, Sn и по меньшей мере один металл, выбранный из группы, состоящей из Y, Th, U, Pr, Ce, La, Nd, Sm, Dy и Gd. В данном патенте стабильность активности катализатора повышается за счет включения в состав катализатора лантаноидных металлов, а селективность лантаноидсодержащего катализатора повышается за счет подавления активности крекинга благодаря присутствию олова. В отдельном варианте осуществления выход при конверсии гексана на Pt-Sn-Ce-содержащем катализаторе при массовом отношении Ce/Pt 0,37 был более высоким, чем выход, полученный при использовании Pt-Sn-содержащего катализатора.

В патенте США № 6059960 раскрыт полиметаллический Pt-Sn-катализатор риформинга, содержащий ряд лантаноидов, причем включенные в состав лантаноидные компоненты представляют собой Eu, Yb, Sm или смесь Eu и Yb, и более 50% лантаноидных металлов в катализаторе присутствуют в виде EuO. Когда каталитическая композиция представляет собой Pt-Sn-Eu, относительная активность и селективность являются более высокими в том случае, когда атомное отношение Eu/Pt находится между 1,3 и 2,0. Селективность катализатора будет пониженной, когда данное отношение составляет менее 1,3. Активность катализатора будет значительно снижена, когда атомное отношение Eu/Pt составляет более 2,0.

Задача настоящего изобретения заключается в создании модифицированного лантаноидом Pt-Sn-катализатора риформинга с высокой активностью, высокой селективностью и высокой стабильностью активности.

Другая задача настоящего изобретения заключается в создании способа получения вышеуказанного катализатора.

Изобретатели обнаружили, что биметаллический катализатор риформинга, модифицированный церием и европием, может повысить селективность и способность катализатора противостоять осаждению углерода и, вследствие этого, повысить выход жидких продуктов реакции риформинга и увеличить срок службы катализатора. В частности, полиметаллический катализатор в соответствии с настоящим изобретением содержит следующие компоненты в масс.%:

| металл VIII группы | 0,01-2,0 |

| металл IVA группы | 0,01-5,0 |

| Eu | 0,1-10,0 |

| Се | 0,01-10,0 |

| галоген | 0,10-10,0 |

| неорганический оксид огнеупорного металла | 63,00-99,86 |

Указанный металл VIII группы выбран из группы, состоящей из Pt, Pd, Ru, Rh, Ir, Os или их смесей, при этом предпочтительна Pt. Металлический компонент в виде металла VIII группы является важным активным компонентом катализатора в соответствии с настоящим изобретением. Присутствующий в катализаторе металл группы Pt может быть элементарным металлом или соединением, таким как оксид, сульфид, галогенид или оксигалогенид и т.д., или химической комбинацией с одним или несколькими другими компонентами катализатора. Предпочтительное содержание металла VIII группы в катализаторе составляет 0,05-1,0 масс.% в расчете на элементарный металл.

Присутствующий в катализаторе металл IVA группы предпочтительно представляет собой Ge или Sn, более предпочтительно Sn. Данный металлический компонент может присутствовать в виде элементарного металла или в виде соединения, такого как оксид, сульфид, галогенид или оксигалогенид и т.д., или в виде физической или химической комбинации с другими компонентами носителя и катализатора. Металлы группы IVA предпочтительно присутствуют в каталитическом продукте в оксидном состоянии, т.е. в виде оксида. Предпочтительное содержание металлов IVA группы в катализаторе в соответствии с настоящим изобретением составляет 0,1-2,0 масс.% в расчете на элементарный металл.

Содержащиеся в катализаторе в соответствии с настоящим изобретением лантаноидные металлы представляют собой смесь Ce и Eu. Ce и Eu могут присутствовать в катализаторе в виде соединения, такого как оксид, гидроксид, галогенид, оксигалогенид или алюминат, или в виде химической комбинации с одним или несколькими другими компонентами катализатора. Содержание в катализаторе каждого из Eu и Ce предпочтительно составляет 0,05-2,0 масс.% в расчете на элементарный металл, а более предпочтительно 0,1-1,0 масс.%. Атомное отношение Eu/Pt в катализаторе в соответствии с настоящим изобретением составляет 0,2-3,0:1, предпочтительно 0,2-1,0:1, более предпочтительно 0,5-1,0:1, а атомное отношение Ce/Pt составляет 0,2-5,0:1, предпочтительно 0,5-3,0:1. В восстановленном катализаторе присутствует более 60% Се в степени окисления +3.

Компонент, используемый для регулирования количества кислоты в катализаторе в соответствии с настоящим изобретением, представляет собой галоген, предпочтительно хлор. Содержание галогена в катализаторе предпочтительно составляет 0,2-4,0 масс.%.

Указанный носитель катализатора, который обычно представляет собой пористый адсорбционный материал и имеет удельную поверхность 30-500 м2/г, выбран из огнеупорных неорганических оксидов. Пористый носитель должен иметь однородный состав и быть огнеупорным при рабочих условиях. Использованный в данном описании термин «однородный состав» означает, что носитель не наслоен и не имеет градиента концентрации присущих ему компонентов. Если носитель представляет собой смесь двух или более огнеупорных материалов, такие материалы имеют относительно постоянное содержание или однородное распределение по всему носителю. Огнеупорные неорганические оксиды, раскрытые в настоящем изобретении, включают в себя:

(1) огнеупорные неорганические оксиды, такие как оксид алюминия, оксид магния, оксид хрома, оксид бора, диоксид титана, оксид тория, оксид цинка, оксид циркония или смеси следующих двух оксидов: оксид кремния-оксид алюминия, оксид кремния-оксид магния, оксид хрома-оксид алюминия, оксид алюминия-оксид бора, диоксид кремния-диоксид циркония;

(2) различные керамики, различные глиноземы и различные бокситы;

(3) оксид кремния, карбид кремния, различные синтетические и природные силикаты и глины. Указанные силикаты и глины могут быть обработаны кислотой или не обработаны ею.

В настоящем изобретении предпочтительный носитель из неорганического оксида представляет собой Al2O3, более предпочтительно высокочистый оксид алюминия, полученный гидролизом алкоксида (алкоголята) алюминия. Кристаллическим состоянием оксида алюминия может быть γ-Al2O3, η-Al2O3 или θ-Al2O3, при этом предпочтительным является γ-Al2O3 или η-Al2O3. Более предпочтительным кристаллическим состоянием является γ-Al2O3. Порошок оксида алюминия может быть сформован в различные формы, такие как сфера, лист, гранулы, полоса или фольга.

Вышеуказанный сферический носитель может быть сформован методом сброса капель в смесь масло-аммиак или методом сброса капель в горячее масло. Носитель в виде полосы или фольги может быть получен традиционным методом формования экструзией.

Кажущаяся объемная плотность огнеупорного неорганического оксида составляет 0,4-1,0 г/мл, средний диаметр его пор составляет 20-300 Е, объем его пор составляет 0,2-1,0 мл/г и его удельная площадь поверхности составляет 100-500 м2/г.

Способ получения катализатора в соответствии с настоящим изобретением включает в себя отдельное введение в носитель из неорганического оксида, металла IVA группы, Eu и Се, затем введение элемента VIII группы металлов, предпочтительно Pt. После введения каждого металлического компонента необходимы сушка и прокаливание.

При получении катализатора сначала должны быть введены металл IVA группы, Eu и Се, причем порядок их введения может быть необязательным. Сначала может быть введен металл IVA группы, а затем Eu и Се, или наоборот. Eu и Се могут быть введены одновременно или по отдельности. Однако прокаливание предпочтительно осуществляют после введения каждого металлического компонента, обеспечивая тем самым устойчивую комбинацию между введенным компонентом и носителем.

Металлический компонент IVA группы может быть включен в катализатор способами, необходимыми для достижения однородного распределения. Для введения может быть использовано осаждение, ионный обмен или пропитка. Пропитка представляет собой пропитывание носителя раствором растворимого соединения металла IVA группы и заполнение или диспергирование раствора по всему материалу пористого носителя. Подходящие растворимые соединения металлов IVA группы представляют собой их оксиды, хлориды, нитраты или алкоксиды, такие как бромид олова(II), хлорид олова(II), хлорид олова(IV), пентагидрат хлорида олова(IV), диоксид германия, тетраэтоксид германия, тетрахлорид германия, нитрат свинца, ацетат свинца или хлорат свинца. Предпочтительными являются хлорид олова(IV), тетрахлорид германия или хлорат свинца, поскольку часть галогенов может быть введена с вышеуказанными хлоридами вместе с металлическими компонентами. Кроме того, металлические компоненты IVA группы могут быть также введены во время получения носителя.

Церий и европий могут быть введены в катализатор любым подходящим способом, известным специалистам в данной области, таким как соосаждение, совместное гелеобразование, соэкструзия с пористым носителем, или ионным обменом с желатинированным носителем и т.д. Предпочтительный путь состоит в добавлении соответствующих гидратированных оксидов или оксигалогенидов церия и европия и осуществлении совместного гелеобразования или соосаждения во время получения носителя и последующей сушке и прокаливании твердого вещества. Подходящие лантаноидные соединения, которые могут образовывать растворимый золь или диспергируемый золь, представляют собой трихлорид лантана или оксид лантана.

Другой предпочтительный способ введения церия и европия предполагает использование растворимого соединения церия и европия в растворе для пропитывания пористого носителя. Подходящие растворители для образования пропиточного раствора включают в себя спирты, простые эфиры, кислоты, из которых предпочтительными являются неорганические кислоты, такие как HCl, HNO3 и им подобные, и органические кислоты, такие как щавелевая кислота, малоновая кислота, лимонная кислота и подобные им кислоты. Растворимые соединения, используемые для пропитки носителя, представляют собой соли этих металлов, соединения или комплексы церия и европия, такие как нитраты, хлориды, фториды, органические алкилаты, гидроксиды, оксиды, из которых предпочтительными являются нитрат церия, нитрат европия, хлорид церия, хлорид европия, оксид церия или оксид европия. Eu и Се могут быть введены в носитель одновременно или по отдельности. Введение Eu и Се можно осуществлять либо до, либо после, либо во время введения металла VIII группы, предпочтительно после введения металла VIII группы.

Присутствующие в катализаторе металлы VIII группы представляют собой компоненты благородного металла, которые могут быть введены в носитель любым подходящим способом, таким как соосаждение, ионный обмен или пропитка и т.д. Предпочтительный способ включает в себя использование растворимого, разлагаемого соединения металлов VIII группы, предназначенного для пропитки носителя. Неограничивающие примеры подходящих водорастворимых соединений или комплексов металлов VIII группы включают в себя: платиную кислоту, иридиевохлористоводородную кислоту, палладиевохлористоводородную кислоту, хлорплатинат алюминия, платинобромоводородную кислоту, трихлорид платины, гидрат тетрахлорида платины, дихлоркарбонилдихлорид платины, динитродиаминоплатину, тетранитроплатинат(II) натрия, хлорид палладия, нитрат палладия, сульфат палладия, гидроксид диаминпалладия(II), хлорид тетраминпалладия, хлорид гексаминпалладия, карбонилхлорид родия, гидрат трихлорида родия, нитрат родия, гексахлорородат(III) натрия, гексанитрородат(III) натрия, трибромид иридия, дихлорид иридия, тетрахлорид иридия, гексанитроиридат(III) натрия, хлориридат калия или хлориридат натрия, оксалат калия и родия. Предпочтительны хлорсодержащие соединения Pt, Ir, Rh или Pd, такие как платинохлористоводородная кислота, иридиевохлористоводородная кислота, палладиевохлористоводородная кислота или гидрат трихлорида родия. Для облегчения введения галогена и однородного распределения различных металлических компонентов в материале носителя в пропиточный раствор во время процесса введения платины может быть добавлена хлористоводородная кислота или подобные кислоты, такие как фтористоводородная кислота. Кроме того, обычно предпочтительно прокалить носитель после пропитки носителя металлом VIII группы с целью уменьшения риска вымывания металлов VIII группы на других стадиях пропитки. Предпочтительный путь состоит во введении металла VIII группы после введения других металлических компонентов, что сводит к минимуму потери металла VIII группы на других стадиях пропитки. Обычно металл VIII группы однородно диспергируют в катализаторе или диспергируют таким образом, чтобы его концентрация постепенно уменьшалась от поверхности к середине зерна катализатора.

На каждой стадии вышеуказанной операции введения металлических компонентов после введения каждого металлического компонента необходимы сушка и прокаливание. Температура сушки составляет 25-300°С, а температура прокаливания составляет 370-700°С, предпочтительно 550-650°С. Прокаливание обычно осуществляют в кислородсодержащей атмосфере, и предпочтительной атмосферой для прокаливания является воздух. Время прокаливания определяют с учетом необходимости превращения большинства металлических компонентов, присутствующих в катализаторе, в соответствующие оксиды. Время прокаливания изменяется с изменением температуры окисления и в зависимости от содержания кислорода, и оно предпочтительно составляет 0,5-10 часов.Катализатор в соответствии с настоящим изобретением может также содержать другие компоненты или их смеси, которые действуют по отдельности или в комбинации в качестве модификаторов катализатора, предназначенных для повышения активности, селективности или устойчивости катализатора. Указанные модификаторы катализатора включают в себя Rh, In, Co, Ni, Fe, W, Mo, Cr, Bi, Sb, Zn, Cd или Cu. Данные компоненты могут быть введены в материал носителя любым подходящим способом во время или после процесса его получения, либо до, после или во время введения других компонентов катализатора в соответствии с настоящим изобретением. Содержание указанного модификатора составляет 0,05-5,0 масс.%.

Катализатор в соответствии с настоящим изобретением может также содержать щелочные или щелочноземельные металлы, которые могут быть введены в катализатор любым известным способом. Однако предпочтительный способ заключается в пропитке носителя водным раствором водорастворимого разлагаемого соединения щелочного или щелочноземельного металла. Указанные щелочные металлы представляют собой Cs, Rb, K, Na или Li, а указанные щелочноземельные металлы представляют собой Ca, Sr, Ba или Mg, содержание которых составляет 0,05-5,0 масс.%.

Способ получения катализатора включает в себя также стадию регулирования содержания галогена для обеспечения подходящей кислотности катализатора. Соединения, используемые для введения галогенов, предпочтительно представляют собой хлор, HCl или органическое соединение, которое может быть разложено с получением хлора, такое как дихлорметан, трихлорметан, тетрахлорметан. Температура регулирования содержания галогена составляет 370-700°С, а его длительность составляет 0,5-5,0 часов или более. Во время осуществления указанной стадии необходимо соответствующее количество воды, причем молярное отношение воды к HCl составляет 1,0-150:1. Операция регулирования содержания галогена может происходить либо во время, либо до, либо после прокаливания катализатора. Содержание галогена в конечном каталитическом продукте предпочтительно составляет 0,2-4,0 масс.%.

В соответствии с настоящим изобретением перед использованием катализатора необходимо осуществлять стадию восстановления для восстановления металлического компонента VIII группы в соответствующее элементарное металлическое состояние и обеспечения его однородного распределения по всему носителю из огнеупорного неорганического оксида. Стадию восстановления следует осуществлять в по существу безводной среде, т.е. содержание воды в восстановительном газе должно быть, например, менее 20 ч/млн (массовых частей на миллион). Предпочтительный восстановительный газ представляет собой водород, но могут быть также использованы другие восстановительные газы, такие как СО. Температура восстановления составляет 315-650°С, а предпочтительное время восстановления составляет 0,5-10,0 часов. Стадию восстановления можно осуществлять перед загрузкой катализатора в реактор, или же ее можно осуществлять in situ перед началом реакции риформинга.

Катализатор в соответствии с настоящим изобретением является подходящим для каталитического риформинга нафты с целью повышения октанового числа бензина и выхода ароматических соединений. Указанная нафта богата нафтенами и парафинами и отобрана из полностью кипящего бензина, имеющего начальную точку кипения в соответствии с ASTM D-86 40-80°С и конечную точку кипения 160-220°С, легкого бензина с диапазоном кипения 60-150°С или тяжелой нафты с диапазоном кипения 100-200°С. Подходящее сырье для риформинга представляет собой бензин прямой перегонки, частично подвергнутые процессу риформинга нафты или дегидрированные нафты, термически или каталитически крекированную фракцию бензина и синтетический бензин.

Когда катализатор в соответствии с настоящим изобретением используется в каталитическом риформинге, абсолютное давление составляет 100 кПа - 7 МПа, предпочтительно 350-2500 кПа; температура составляет 315-600°С, предпочтительно 425-565°С; молярное отношение водород/углеводород составляет 1-20, предпочтительно 2-10; среднечасовая объемная скорость подачи жидкого сырья (LHSV) составляет 0,1-10 час-1, предпочтительно 1-5 час-1.

Процесс риформинга следует осуществлять в по существу безводной среде. Содержание воды в исходном сырье, поступающем в зону конверсии, должно быть менее 50 ч/млн, предпочтительно менее 20 ч/млн. Вода, находящаяся в исходном для риформинга сырье, может быть удалена с использованием традиционных адсорбентов, таких как молекулярные сита, или ее содержание может быть отрегулировано подходящими методами отгонки во фракционирующей колонне. Находящаяся в исходном сырье вода может быть также удалена комбинированной методикой, включающей в себя сушку адсорбентом и операцию отгонки. Содержание воды в водородном потоке, поступающем в зону конверсии углеводородов, предпочтительно составляет 10-20 ч/млн или менее.

Катализатор в соответствии с настоящим изобретением является также подходящим для других реакций конверсии углеводородов, таких как дегидрирование, гидрирование, гидрокрекинг, гидрогенолиз, изомеризация, десульфурирование, циклизация, алкилилирование, крекинг и гидроизомеризация углеводородного сырья.

Катализатор в соответствии с настоящим изобретением предпочтительно используют в среде, не содержащей серы. Десульфуризацию нафты можно осуществлять любым традиционным способом, таким как адсорбционная десульфуризация, каталитическая десульфуризация и т.д. В процессе адсорбционной десульфуризации можно использовать молекулярные сита, кристаллические алюмосиликаты, SiO2-Al2O3 c высокой удельной площадью поверхности, активированный уголь, металлсодержащие соединения с высокой удельной поверхностью, такие как соединения, содержащие Ni или Cr и имеющие высокую удельную площадь поверхности, и подобные им соединения. Для каталитической десульфуризации могут быть использованы традиционные способы, такие как гидроочистка, гидрообработка или гидродесульфуризация, и им подобные.

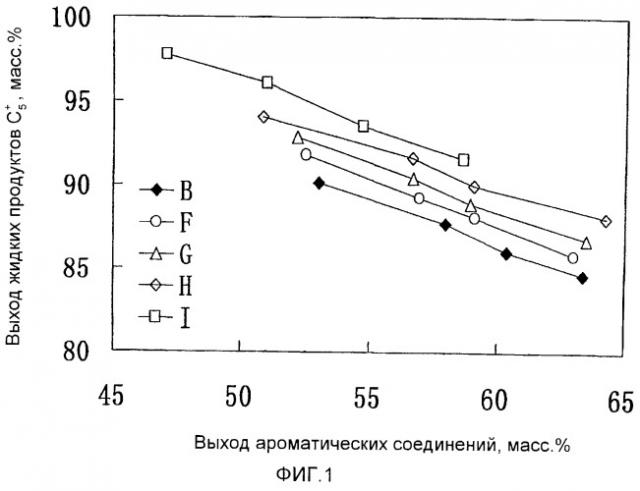

Фиг.1 представляет собой графическую зависимость селективностей катализаторов в соответствии с настоящим изобретением в сравнении с таковой сравнительного катализатора В, содержащего Eu.

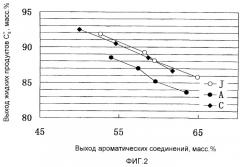

Фиг.2 представляет собой графическую зависимость селективностей катализаторов в соответствии с настоящим изобретением в сравнении с таковыми сравнительных катализаторов А и С, содержащих Eu.

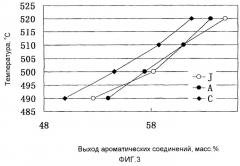

Фиг.3 представляет собой графическую зависимость активностей катализаторов в соответствии с настоящим изобретением в сравнении с таковыми сравнительных катализаторов А и С, содержащих Eu.

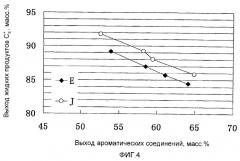

Фиг.4 представляет собой графическую зависимость селективностей катализаторов в соответствии с настоящим изобретением в сравнении с таковой Се-содержащего катализатора.

Фиг.5 представляет собой графическую зависимость активностей катализаторов в соответствии с настоящим изобретением в сравнении с таковой Се-содержащего катализатора.

Фиг.6 представляет собой графическую зависимость между атомным отношением Се/Pt в катализаторах в соответствии с настоящим изобретением и выходом ароматических соединений.

Селективность и стабильность активности катализатора в соответствии с настоящим изобретением усовершенствуются благодаря одновременной модификации биметаллического катализатора за счет использования церия и европия. По сравнению с катализатором, модифицированным только церием или европием по отдельности, катализатор в соответствии с настоящим изобретением обеспечивает более высокий выход жидких продуктов и значительно уменьшенную скорость осаждения углерода при таких же условиях реакции и выходе ароматических соединений.

Настоящее изобретение будет описано более подробно с помощью следующих примеров, которые его не ограничивают.

Пример 1

Получение сферического катализатора настоящего изобретения

(1) Получение Sn-содержащего носителя из Al2O3

В соответствии со способом примера 1 заявки на патент Китая 1150169А 100 г порошка гидроксида алюминия SB (полученного Condea Chemie GmbH, Германия) и подходящее количество деионизированной воды перемешивали до получения суспензии с массовым отношением жидкость/твердое вещество, равным 2,0. Добавляли 7,5 мл разбавленной азотной кислоты (с объемным отношением 1:1), 30 г мочевины и заданное количество раствора хлорида олова(II) в хлористоводородной кислоте с тем, чтобы содержание Sn в растворе было равно 0,30 масс.% в пересчете на сухой оксид алюминия. Полученное содержимое перемешивали в течение 1 часа и добавляли 30 г керосина, 3 г оксиэтиленполиэфира жирного спирта и перемешивали в течение еще 1 часа и затем формовали в сферы в колонке с маслом-аммиаком путем капания. Влажные сферы отверждали в аммиачной воде в течение 1 часа, затем фильтровали, промывали 2-3 раза деионизированной водой, сушили при 60°С в течение 6 часов, при 120°С в течение 10 часов и прокаливали при 600°С в течение 4 часов с получением Sn-содержащего носителя (а).

(2) Введение европия

100 г сферического носителя (а) добавляли в 180 мл раствора нитрата европия в азотной кислоте с концентрацией 2,27 масс.%. Отношение жидкость/твердое вещество при пропитке было равно 1,8. После пропитки в течение 24 часов смесь фильтровали и образовавшееся твердое вещество сушили при 60°С в течение 6 часов, при 120°С в течение 10 часов, затем прокаливали в атмосфере воздуха, содержащей 2-3% водяного пара, при 600°С в течение 4 часов с получением носителя, содержащего Sn и Eu.

(3) Введение церия

Полученный на стадии (2) Sn- и Се-содержащий носитель пропитывали в течение 24 часов 180 мл раствора нитрата церия с концентрацией 0,58 масс.%. Отношение раствор/твердое вещество при пропитке было равно 1,8. Смесь фильтровали, и образовавшееся твердое вещество сушили при 60°С в течение 6 часов, при 120°С в течение 10 часов, затем прокаливали в атмосфере воздуха, содержащей 2-3% водяного пара, при 600°С в течение 4 часов с получением носителя, содержащего Sn, Eu и Се.

(4) Введение платины

Носитель, полученный на предыдущей стадии, пропитывали смешанным раствором, полученным с использованием заданного количества платинохлористоводородной кислоты, хлористоводородной кислоты и трихлоруксусной кислоты. Содержание Pt в смешанном растворе должно быть таким, чтобы полученный катализатор содержал требуемое количество Pt, причем количества хлористоводородной кислоты и трихлоруксусной кислоты составляли 1,2% и 5,0% соответственно в расчете на массу оксида алюминия и в пересчете на сухой материал. Отношение жидкость/твердое вещество в смешанном растворе для пропитки носителя было равно 1,8, а время пропитки составляло 24 часа. Пропитанное и отфильтрованное твердое вещество активировали при 510°С в течение 6 часов в воздушной атмосфере при молярном отношении воды к HCl 60:1, а затем восстанавливали при 500°С чистым водородом с получением катализатора F, состав которого показан в таблице 1. Содержание Pt, Sn, Eu и Се измеряли рентгено-флуоресцентной спектрометрией, а содержание хлора измеряли электродным методом.

Пример 2

Катализатор G получали в соответствии с методикой примера 1, за исключением того, что концентрация раствора нитрата церия для введения церия на стадии (3) была равна 1,42 масс.%, твердое вещество, пропитанное европием и церием на стадиях (2) и (3), прокаливали в воздушной атмосфере при 650°С в течение 6 часов. Состав катализатора G после восстановления водородом показан в таблице 1.

Пример 3

Катализатор H получали в соответствии с методикой примера 1, за исключением того, что концентрация раствора нитрата церия для введения церия на стадии (3) была равна 1,70 масс.%, пропитанное Pt и отфильтрованное твердое вещество активировали на стадии (4) в воздушной атмосфере при 560°С и молярном отношении воды к HCl 50:1 в течение 6 часов. Состав катализатора H после восстановления водородом показан в таблице 1.

Пример 4

Катализатор I получали в соответствии с методикой примера 1, за исключением того, что в Sn-содержащий носитель сначала вводили церий, затем в него вводили европий, и концентрация раствора нитрата церия, использованного на стадии пропитки Се, составляла 4,98 масс.%. Состав катализатора I после восстановления водородом показан в таблице 1.

Пример 5

В настоящем примере описано одновременное введение европия и церия в носитель с использованием метода совместной пропитки.

100 г Sn-содержащего носителя (а), полученного в примере 1, одновременно пропитывали 180 мл раствора, содержащего 1,70 масс.% нитрата церия и 0,62 масс.% нитрата европия. Полученное фильтрацией твердое вещество сушили при 60°С в течение 6 часов, при 120°С в течение 10 часов, затем прокаливали при 600°С в воздушной атмосфере, содержащей 2-3% водяного пара, в течение 4 часов и затем пропитывали Pt в соответствии с методикой стадии (4) в примере 1 с получением катализатора J, состав которого показан в таблице 1.

Пример 6

Катализатор К получали в соответствии с методикой примера 1, за исключением того, что пропиточные растворы, использованные на стадиях (2) и (3), представляли собой 180 мл 3,78 масс.% раствора хлорида европия и 1,29 масс.% раствора хлорида церия соответственно. Состав катализатора К, восстановленного водородом, показан в таблице 1.

Сравнительный пример 1

Получение сферического катализатора А, содержащего Pt, Sn и Eu.

Катализатор получали в соответствии с методикой примера 1, за исключением того, что церий в носитель не вводили, а пропиточный раствор для введения европия представлял собой 180 мл 0,62 масс.% раствора нитрата европия. Состав полученного катализатора А показан в таблице 1.

Сравнительный пример 2

Катализатор получали в соответствии с методикой сравнительного примера 1, за исключением того, что пропиточный раствор для введения европия представлял собой 180 мл 1,36 масс.% раствора нитрата европия. Состав полученного катализатора В показан в таблице 1.

Сравнительный пример 3

Катализатор получали в соответствии с методикой сравнительного примера 1, за исключением того, что пропиточный раствор для введения европия представлял собой 180 мл 2,31 масс.% раствора нитрата европия. Состав полученного катализатора С показан в таблице 1.

Сравнительный пример 4

Получение сферического катализатора, содержащего Pt, Sn и Се.

Катализатор получали в соответствии с методикой примера 1, за исключением того, что европий в носитель не вводили, а пропиточный раствор для введения церия представлял собой 180 мл 1,70 масс.% раствора нитрата церия. Состав полученного катализатора Е показан в таблице 1.

Пример 7

Настоящий пример показывает валентность (степень окисления) лантаноидного элемента в катализаторе настоящего изобретения.

Спектр абсорбции водорода катализаторами F, G, H, I, J и сравнительными катализаторами А, В измеряли следующим методом: осуществляли восстановление при запрограммированной температуре с использованием 3 мол.% H2 в Не и с подъемом температуры от комнатной температуры до 800°С со скоростью 8°С в минуту. Пик восстановления ниже 600°С интегрировали для вычисления потребления водорода. Результаты показаны в таблице 2.

Из таблицы 2 следует, что катализаторы F, G, H, I, J имеют повышенное потребление водорода по сравнению с катализаторами А и В, которые не содержат Се. Повышенное потребление водорода указывает на то, что более 85% Се в катализаторах настоящего изобретения имеет степень окисления +3.

Пример 8

В настоящем примере осуществлена оценка селективности катализаторов настоящего изобретения.

В микрореактор загружали 2 г катализатора. В качестве исходного сырья использовали нафту прямой перегонки с температурой 86-151°С, свойства которой показаны в таблице 3. Условия оценки были следующими: давление 0,70 МПа, среднечасовая объемная скорость подачи сырья 2 час-1, объемное отношение водород/углеводород 800:1. Температуру во время реакции регулировали на уровне 490°С, 500°С, 510°С и 520°С соответственно для изменения выхода ароматических соединений. Результаты оценки показаны на фиг.1.

Как следует из фиг.1, в случае одинакового выхода ароматических соединений катализаторы F-I настоящего изобретения обеспечивают повышенный выход по сравнению со сравнительным катализатором В, что указывает на то, что селективность катализаторов настоящего изобретения значительно повышается по сравнению с селективностью сравнительного катализатора В, содержащего только европий.

Пример 9

Катализаторы J настоящего изобретения и сравнительные катализаторы А и С оценивали в микрореакторе при условиях оценки и с использованием такого же нефтяного сырья, которые использовали в примере 8. Результаты показаны на фиг.2 и 3.

Фиг.2 показывает, что в случае одинакового содержания Eu, когда достигается один и тот же выход ароматических соединений, выход при использовании катализатора J был на 2 масс.% выше выхода, полученного при использовании катализатора А. Выход жидких продуктов , полученный при использовании катализатора J, был чуть выше выхода, полученного с использованием катализатора С, который имел повышенное содержание Eu.

Однако, как следует из фиг.3, в случае одинакового выхода ароматических соединений, температура, необходимая для катализатора С, на 5-8°С выше температуры, необходимой для катализатора J, что указывает на то, что активность катализатора С значительно ниже активности катализатора J.

Пример 10

Катализаторы J настоящего изобретения и сравнительный катализатор Е оценивали в микрореакторе при условиях оценки и с использованием такого же нефтяного сырья, которые использовали в примере 8. Результаты показаны на фиг.4 и 5.

Фиг.4 показывает, что когда катализатор настоящего изобретения сравнивали со сравнительным катализатором Е, который содержит только Се, то в случае одинакового выхода ароматических соединений выход при использовании катализатора J был на 2 масс.% выше выхода, полученного при использовании катализатора Е, что указывает на то, что селективность катализатора настоящего изобретения выше селективности сравнительного катализатора. Как следует из фиг.5, в случае одинакового выхода ароматических соединений, температура, необходимая для катализатора Е, является такой же, как и для катализатора J, что указывает на то, что активность катализатора Е сравнима с активностью катализатора J.

Пример 11

Скорость осаждения углерода на катализатор оценивали в соответствии с методом RIPP107-90 [смотри: «Analytic Methods in Petrochemical Industry» (Аналитические методы в нефтехимической промышленности) (метод испытаний RIPP) Cuiding Yang et al.]. Измерительный прибор, использованный для оценки, представлял собой прибор для определения содержания углерода/серы, изготовленный фирмой LEGO Company, USA. Результаты показаны в таблице 4. Относительную скорость осаждения угле