Способ формообразования листовых деталей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении листовых деталей одинарной и двоякой кривизны. Способ включает последовательно или ротационно-локальное деформирование заготовки на опорном деформирующем элементе с одновременным перемещением заготовки или формообразующего инструмента относительно друг друга. В пятне пластического контакта инструмента с заготовкой создают контактные сжимающие напряжения, достигающие предела текучести материала заготовки детали. Уменьшается количество переходов, что приводит к удешевлению процесса и достигается оптимизация прилагаемого усилия, при котором контактные сжимающие усилия достигают предела текучести материала заготовки. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к изготовлению листовых деталей одинарной и двоякой кривизны.

Известны способы формообразования листовых деталей методами локального давления с использованием прессов и ротационных машин, в которых в качестве деформирующего инструмента используются пуансоны, валки, ролики, а в качестве опорных элементов - матрицы, валки, ролики. Параметры деформирующих элементов выбирают, в основном, исходя из геометрии получаемых деталей без учета действия возникающих в изгибаемой заготовке контактных напряжений (см. Куклин О.С., Шабаршин В.П. Современные средства технологического оснащения корпусообрабатывающих цехов. Часть 1. Л., ЦНИИ "Румб", 1985). При этом для формообразования листовых деталей используется большой объем деформирующей оснастки (до 80 комплектов на 1 пресс) при больших значениях штучного времени гибки.

В последние годы в судостроении и других отраслях промышленности все большее применение находят ресурсосберегающие технологии формообразования листовых деталей методами последовательного локального деформирования (ПЛД) с применением универсальных штампов (см., например, патенты РФ №№1299656, 2194587, 2194588 и др.).

Качественно новый уровень ресурсосбережения обеспечивают также новые методы бесштампового ротационно-локального деформирования (РЛД), которые являются продолжением методов ПЛД, а теоретические основы которых были разработаны в проведенных во ФГУП "ЦНИИТС" фундаментальных и прикладных исследованиям (см. Отчеты о НИР "Формообразование", "Давление", "Гибка", "Бюрюза" и др.). Многие технические решения с использованием методов РЛД запатентованы (см., например, патенты РФ №№2019337, 2102170, 2129929, 2191082, 2194589, 2199407, 2199408, 2194588, 2194589, 2200639). Эти технические решения в настоящее время реализуются на выпускаемом и создаваемом новом поколении гибочно-правильного оборудования (см. Отчет о НИР ГКЛИ.3210-111-2003).

Наиболее близким к заявляемому является способ формообразования листовых деталей двоякой кривизны по патенту РФ №2194588, который принят за прототип.

Этот способ включает последовательные локальные нажатия инструментом по поверхности заготовки с одновременным перемещением заготовки или формообразующего инструмента относительно друг друга с локальным нажатием и частичным перекрытием каждого предыдущего пятна приложения формообразующего инструмента, величина которого составляет не менее половины его диаметра, а для достижения максимально возможной деформации растяжения, при которых сохраняются все механические свойства материала заготовки, формообразование осуществляют в несколько этапов, при достижении деформации растяжения определенной величины по упомянутым этапам.

Задачей настоящего изобретения является уменьшение количества переходов при формообразовании листовых деталей и, следовательно, удешевление этого процесса. Техническим результатом, за счет которого решается эта задача является оптимизация прилагаемого усилия, при котором контактные сжимающие усилия достигают предела текучести материала заготовки.

Поставленная задача решается следующим образом.

По предлагаемому способу формообразование осуществляется как последовательно-локальным деформированием (ПЛД), так и ротационно-локальным деформированием (РЛД) на нажимном деформирующем элементе с одновременным перемещением заготовки или формообразующего инструмента относительно друг друга. При этом в месте пятна пластического контакта деформирующего нажимного элемента с заготовкой создают контактные сжимающие напряжения, достигающие предела текучести материала заготовки детали.

В частном случае решения указанный результат достигается при гибке деталей формообразующим инструментом, у которого радиус кривизны рабочей поверхности нажимного элемента в поперечном направлении меньше удвоенного расстояния между крайними точками контакта заготовки с опорным деформирующим элементом.

В другом частном случае обеспечивают в местах контакта заготовки с опорным деформирующим элементом коэффициент трения с минимально возможной величиной, а в то же время в местах контакта заготовки с нажимным деформирующим элементом наоборот - с максимально возможным коэффициентом трения.

Еще в одном частном случае при формообразовании используют опорный элемент, имеющий вдоль оси выемку, исключающую в этом месте контакт с изгибаемой заготовкой.

В последнем частном случае при формообразовании используют опорный элемент, вдоль оси которого установлен подкладной элемент, контактирующий с изгибаемой заготовкой.

Технический результат, получаемый при использовании предложенного способа формообразования листовой детали, достигается получением наибольшей деформации растяжения при достижении контактных сжимающих напряжений величины предела текучести материала заготовки. В то же время известно, что при дальнейшем увеличении прилагаемого изгибающего усилия величина деформации растяжения уже не увеличивается (см. вышеуказанную публикацию Куклина О.С., Шабаршина В.П. с. 61-78 и упомянутые отчеты о НИР).

Деформация растяжения при гибке получается от смещения нейтральной оси изгиба заготовки к сжатой внутренней ее поверхности, которая увеличивается при уменьшении коэффициента трения на контактирующих поверхностях заготовки и деформирующих опорных элементах (там же, с.78). В местах контакта заготовки с нажимным деформирующим инструментом наоборот требуется максимально-возможный коэффициент трения, т.к. трение в этом случае увеличивает смещение нейтральной оси изгиба и, следовательно, увеличивает деформацию растяжения. Предлагаемые выемки и подкладные элементы на контактирующих поверхностях заготовки и деформирующих опорных элементах (матрица, ролик) также облегчают получение деформации растяжения ввиду их локализации на меньшей площади заготовки.

Отмеченные зависимости были апробированы в последнее время в результате опытных и опытно-штатных работ во ФГУП "ЦНИИТС" (см. вышеуказанные НИР).

Сущность предлагаемого формообразования листовой заготовки поясняется прилагаемыми схемами:

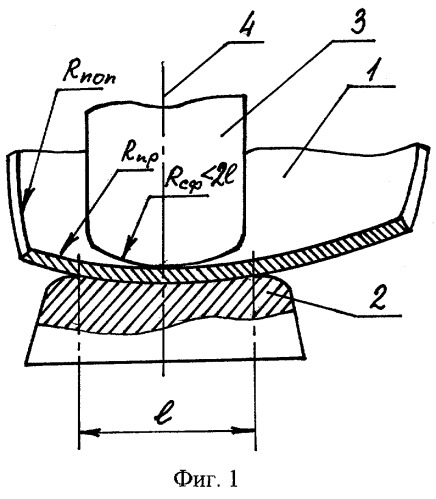

фиг.1 - гибка заготовки двоякой кривизны методом последовательного деформирования;

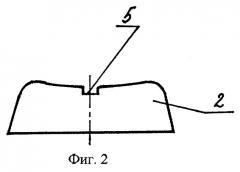

фиг.2 - опорный элемент, имеющий выемку;

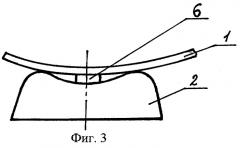

фиг.3 - опорный элемент с использованием подкладного элемента.

Формообразование заготовки 1, имеющей толщину S и заданные радиусы поперечной Rпоп и продольной Rпр кривизны осуществляют последовательным локальным деформированием с одновременным перемещением заготовки 1, установленной на опорном элементе 2 (в данном случае матрице штампа), относительно деформирующего нажимного элемента 3, последовательно изгибая заготовку вдоль оси 4. При этом нажимной элемент 3 имеет скругление в поперечном сечении по сфере Rсф или по тороиду с различными радиусами в продольном и поперечном направлении, например при ротационно-локальном изгибе с применением нажимного ролика.

Увеличение деформации растяжения при гибке деталей двоякой кривизны достигается также минимизацией коэффициента трения в местах контакта заготовки 1 с опорным деформирующим элементом 3 и наоборот увеличения коэффициента трения в местах контакта заготовки 1 с нажимным деформирующим элементом 2, выполненном в данном случае в виде пуансона (фиг.1). Уменьшение коэффициента трения достигается более высоким качеством обработки соответствующих рабочих поверхностей опорных деформирующих элементов вплоть до их шлифовки или применением масляной смазки по указанным поверхностям.

Для интенсификации процесса формообразования листовых деталей применяют также опорный деформирующий элемент 2, имеющий вдоль оси выемку 5 (фиг.2), а также с установкой в той же зоне подкладных элементов 6 (фиг.3).

Предлагаемый способ формообразования заготовок листовых деталей двоякой кривизны был апробирован при проведении опытно-штатных работ на ФГУП "Адмиралтейские верфи". Формообразование торосферических деталей толщиной S=24 и 42 мм из стали марки АБ2-1 проводили на прессе "Карбокс" (Швеция) пуансоном с радиусом рабочей поверхности Rсф=1500 мм путем последовательного локального деформирования (ПЛД) на матрице с l=800 мм (т.е. Rсф>0,5l или l<2Rсф - см. фиг.1). При этом по сравнению с ранее применявшейся матрицей с l=1200 мм штучное время гибки уменьшилось практические в 2 раза за счет меньшего количества нажимов и переходов. Применение предложенного способа также апробировалось при изготовлении деталей модуля кабины машиниста новых электропоездов на ОАО "СФ "Алмаз" на многофункциональном гибочно-правильном станке МГПС-25 методами ротационно-локального деформирования (РЛД). Детали толщиной 2,5-5 мм различной кривизны подвергались гибке с применением нажимного ролика Rсф=180 мм при расстоянии между опорами матрицы l=100 мм, т.е. Rсф<2l, что соответствует отношению, имеющемуся в формуле изобретения предлагаемого способа. При этом было получено требуемое качество гибки практически за 1-2 прохода с исключением применения штамповой оснастки, что на порядок снизило сроки и стоимость технологической подготовки производства.

1. Способ формообразования листовых деталей, включающий последовательно или ротационно-локальное деформирование заготовки на опорном деформирующем элементе с одновременным перемещением заготовки или формообразующего инструмента относительно друг друга, отличающийся тем, что в пятне пластического контакта инструмента с заготовкой создают контактные сжимающие напряжения, достигающие предела текучести материала заготовки детали.

2. Способ по п.1, отличающийся тем, что используют формообразующий инструмент, у которого радиус кривизны рабочей поверхности по его поперечному сечению меньше удвоенного расстояния между крайними точками контакта заготовки с опорным деформирующим элементом.

3. Способ по п.1, отличающийся тем, что в месте контакта заготовки с опорным деформирующим элементом обеспечивают коэффициент трения минимально возможной величины, а в месте контакта заготовки с нажимным деформирующим элементом - максимально возможный коэффициент трения.

4. Способ по п.1, отличающийся тем, что используют опорный деформирующий элемент, вдоль оси которого имеется выемка, исключающая контакт с заготовкой.

5. Способ по п.1, отличающийся тем, что используют опорный деформирующий элемент, вдоль оси которого установлен подкладной элемент, контактирующий с заготовкой.