Устройство для гофрирования листового материала

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к оборудованию для гофрирования листового материала. Устройство содержит трансформируемую оправку, состоящую из плоских элементов, шарнирно соединенных между собой с помощью газонепроницаемой ткани, средство предварительного трансформирования оправки в виде разъемной вакуумной камеры с герметизирующим валиком и системы вакуумирования, а также средство окончательного трансформирования оправки, включающее траверсу с приводом ее плоскопараллельного перемещения. Устройство также содержит механизм выведения оправки в плоское исходное положение, включающее две параллельно расположенные одна над другой по обе стороны от оправки плиты и привод их взаимного перемещения. Расширяются технологические возможности и повышается качество изделий. 6 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к обработке материалов давлением, а именно к устройствам для гофрирования листового материала методом гибки.

Предшествующий уровень техники

Известно устройство для гофрирования листового материала, содержащее две расположенные по обе стороны от заготовки системы пуансонов, размещенные между двумя параллельными плитами корпуса, а также привод трансформирования этих систем из исходного состояния в конечное рельефное, соответствующее форме готового изделия, выполненный в виде поршня, установленного между направляющими с возможностью перемещения к опорной плите. При этом системы пуансонов выполнены из плоских одинаковых элементов, шарнирно соединенных один с другим по всем сторонам (авторское свидетельство №1690903 СССР, МПК В 21 D 13/02. Устройство для гофрирования листового материала, Бюл. №42, 19.07.89).

Недостатком данного устройства является то, что привод трансформирования систем пуансонов может функционировать только в случае, если между элементами систем в исходном состоянии имеется определенный начальный угол. В то же время для повышения точности формообразования плоская заготовка гофрированной детали в исходном положении должна воспроизводить форму инструмента, что возможно только в строго плоском исходном состоянии систем пуансонов.

Известно устройство для гофрирования листового материала, содержащее системы верхних и нижних пуансонов, каждая из которых содержит основную формообразующую плоскую в исходном положении систему и дополнительную рельефную систему пуансонов, шарнирно связанные друг с другом с возможностью совместного трансформирования, привод трансформирования, выполненный в виде разъемной вакуумной камеры (RU патент №02118217, МПК6 В 21 D 13/00. Устройство для гофрирования листового материала. - 27.08.98).

Недостатком данного устройства является то, что для выведения плоских формозадающих систем пуансонов совместно с плоской заготовкой в рельефное состояние требуется наличие дополнительных систем пуансонов, аналогичных по конструкции и сложности изготовления основным системам пуансонов, и их соединение друг с другом по линиям сгиба, что существенно усложняет и удорожает изготовление такого инструмента, а также сужает диапазон трансформирования формозадающих систем пуансонов, снижая, тем самым, технологические возможности устройства.

Известно устройство для изготовления изделий сложного профиля из композиционного материала, содержащее формообразующую оправку из ряда шарнирно соединенных в местах изменения формы элементов, а также средства предварительного и окончательного изменения положения этих элементов. Первое из них выполнено в виде герметичных рукавов, расположенных на слое ткани, соединяющей элементы в зоне выступов рельефа и соединенных системой подачи рабочей среды. А второе - в виде толкающей траверсы, соединенной с приводом возратно-поступательного перемещения (авторское свидетельство SU 1706148 А1. Устройство для изготовления изделий сложного профиля из композиционного материала. - МПК6 В 29 С 59/00, В 29 D 9/00//В 29 К 105/08, В 29 L 9/00). Данное устройство принято за прототип.

Недостатком данного устройства является снижение технологических возможностей формообразующего инструмента, обусловленное невозможностью получения зигзагообразногофрированного листа с относительно большой плотностью расположения гофров, ввиду наличия между элементами формообразующей оправки элементов конструкции трансформирующего устройства - рукавов из воздухонепроницаемой ткани. Кроме того, наличие рукавов существенно усложняет и удорожает изготовление формообразующей оправки, а растягивающие усилия от действия рабочей среды приводят к быстрому выходу из строя тканевых шарниров, соединяющих элементы оправки.

Сущность изобретения

Данное изобретение в устройствах для гофрирования листового материала решает задачу выведения формообразующей оправки с заготовкой из плоского в рельефное состояние с такими геометрическими параметрами гофра, которые позволяют осуществлять их дальнейшее совместное трансформирование путем сжатия усилиями, прикладываемыми по боковым сторонам оправки.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является расширение технологических возможностей путем расширения диапазона трансформирования формообразующей оправки и повышение ее технического ресурса.

Указанный технический результат достигается тем, что устройство содержит трансформируемую оправку, состоящую из плоских элементов, шарнирно соединенных между собой с помощью газонепроницаемой ткани, средство предварительного трансформирования оправки, содержащее разъемную вакуумную камеру с герметизирующим валиком и систему вакуумирования, средство окончательного трансформирования оправки, включающее траверсу с приводом ее плоскопараллельного перемещения, а также механизм выведения оправки в плоское исходное положение, включающий две параллельно расположенные одна над другой по обе стороны от оправки плиты и привод их взаимного перемещения. Средство предварительного трансформирования оправки выполнено в виде двух систем рядов толкателей с индивидуальным приводом их возвратно-поступательного перемещения, смонтированных соответственно на нижней и верхней плитах с возможностью взаимодействия в чередующемся порядке через выполненные в них отверстия с трансформируемой оправкой с двух ее сторон в зонах шарнирного соединения элементов оправки на пересечении пилообразных и зигзагообразных линий сгиба. Ряды нижних толкателей расположены с возможностью контактирования с оправкой по зигзагообразным линиям выступов, а ряды верхних толкателей - по зигзагообразным линиям впадин. Средство окончательного трансформирования оправки содержит вторую траверсу, расположенную на нижней плите по другую сторону от оправки, параллельно первой, и привод ее плоскопараллельного перемещения. Расстояние L между рядами толкателей в направлении пилообразных линий сгиба оправки определяется формулой

,

где Lr - шаг зигзагообразных линий на развертке гофрированной детали;

h - высота рельефа гофрированной детали в конце стадии ее предварительного трансформирования.

Высота h выбирается минимальной из условия обеспечения возможности дальнейшего совместного трансформирования формозадающей оправки с заготовкой путем приложения к ней сил со стороны траверс.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности "новизна".

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности "изобретательский уровень".

Краткое описание чертежей

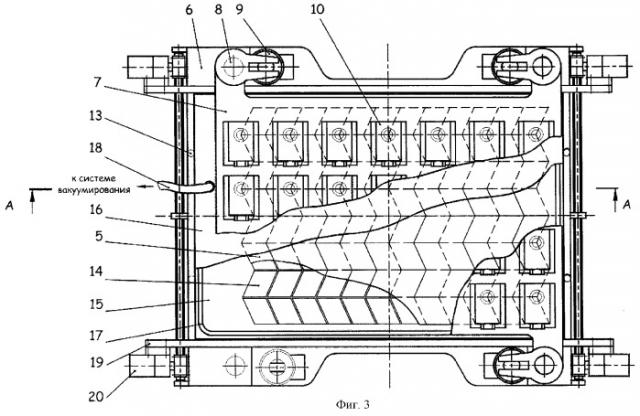

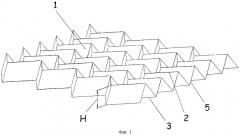

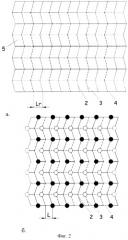

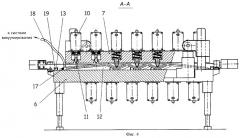

Сущность изобретения поясняется на фиг.1-4, где на фиг.1 показан общий вид гофрированной детали; на фиг.2 - плоский лист заготовки заполнителя: а - в развернутом состоянии, б - в предварительно трансформированном состоянии со схемой расположения толкателей; на фиг.3 - общий вид устройства для гофрирования с частичным разрезом; на фиг.4 - сечение А-А по фиг.3.

На фиг.1-4 цифрами обозначены следующие позиции: 1 - готовая гофрированная деталь, 2 - зигзагообразная линия выступов, 3 - зигзагообразная линия впадин, 4 - пилообразная линия, 5 - листовая заготовка заполнителя, 6 - нижняя плита-стол, 7 - верхняя плита, 8 - направляющая колонка, 9 - электромеханизм, 10 - электромагнит с возвратной пружиной, 11 - толкатель, 12 - формообразующая оправка, 13 - фиксаторы, 14 - плоские элементы формообразующей оправки, 15 - газонепроницаемое полотно формообразующей оправки, 16 - верхнее полотно, 17 - герметизирующий шнур, 18 - гибкая трубка, 19 - траверса, 20 - мотор-редуктор.

Лучший вариант осуществления изобретения

Устройство содержит нижнюю неподвижную плиту-стол 6 и расположенную над ней подвижную плиту 7, параллельно ориентированную по отношению к плите 6 и выполненную с возможностью вертикального перемещения по направляющим колонкам 8 с помощью электромеханизмов 9. В плитах 6 и 7 имеются сквозные отверстия, при этом отверстия в плите 6 расположены в шахматном порядке по отношению к отверстиям плиты 7. Под плитой-столом 6 и на плите 7 в местах расположения отверстий установлены электромагниты 10 с возвратной пружиной. На якоре каждого электромагнита 10 укреплен толкатель 11 с возможностью воздействия через отверстия в плитах 6 и 7 на размещенную между плитами формообразующую оправку 12. Для надлежащей ориентации формообразующей оправки 12 в ее развернутом положении на поверхности плиты 6 установлены фиксаторы 13. Формообразующая оправка 12 представляет собой систему пуансонов в виде плоских элементов 14, шарнирно связанных между собой с помощью газонепроницаемого полотна 15, на которое они наклеены с образованием между ними зазоров. Величина зазоров между элементами 14 выбрана такой, чтобы оправка 12 могла трансформироваться в рельефную конструкцию совместно и в контакте с листовой заготовкой 5 и еще одним полотном 16 из газонепроницаемого материала. Форма элементов 14 и их размер с учетом ширины зазоров соответствуют форме и размерам граней готовой гофрированной детали 1. Осевые линии шарниров при этом совпадают с линиями сгиба на развертке заготовки 5, которые соответствуют зигзагообразным линиям выступов 2, линиям впадин 3 и пилообразным линиям 4 готовой гофрированной детали 1. По кромкам оправка 12 имеет свободные поля полотна 15, шириной не менее высоты полного рельефа гофрированной детали 1. Полотно 16 расположено поверх оправки 12 со стороны ее элементов 14 и имеет те же размеры в плане, что и газонепроницаемое полотно 15. Оба полотна имеют возможность соединения по кромкам с помощью герметизирующего шнура 17 с образованием герметичной трансформируемой камеры, которая посредством гибкой трубки 18 имеет возможность подключения к магистрали системы вакуумирования (не показано).

Отверстия в плитах 6 и 7 расположены таким образом, чтобы толкатели 11 могли контактировать с размещенной между ними формообразующей оправкой 12 в узловых зонах, т.е. в зоне пересечения пилообразных и зигзагообразных линий сгиба. При этом ряды нижних и верхних толкателей 11 расположены в чередующемся порядке вдоль пилообразных линий 4 с возможностью контактировать с оправкой 12 в процессе ее предварительного трансформирования соответственно по зигзагообразным линиям выступов 2 и линиями впадин 3. Расстояние L между толкателями в упомянутых рядах определяется формулой

,

где Lr - шаг зигзагообразных линий на развертке гофрированной детали;

h - высота рельефа гофрированной детали в конце стадии ее предварительного трансформирования.

Высота h выбирается минимальной из условия обеспечения возможности дальнейшего совместного трансформирования оправки 12 с заготовкой 5 до нужной плотности расположения гофров путем приложения сил к боковым кромкам оправки 12.

На плите-столе 1 смонтирован также механизм окончательного трансформирования оправки 12, выполненный в виде двух траверс 19, расположенных по обе ее стороны в направлении пилообразных линий с возможностью плоскопараллельного возвратно-поступательного перемещения посредством зубчатой реечной передачи от индивидуальных электроприводов - мотор-редукторов 20, жестко связанных с траверсами 19.

Устройство работает следующим образом.

В исходном положении плита 7 поднята над поверхностью плиты-стола 6, электромагниты 10 включены, в результате чего толкатели 11 утоплены в отверстия плит 6 и 7.

На плиту 6 между ориентирующими фиксаторами 13 укладывается формообразующая оправка 12, а на нее последовательно - листовая заготовка 5 гофрированной детали 1 и полотно 16 из газонепроницаемого материала. После этого включением электромеханизмов 9 плита 7, направляемая колонками 8, опускается на полученный пакет, обеспечивая его сжатие, необходимое для выведения оправки 12 с заготовкой 5 в плоское состояние. Далее выступающие за пределы плиты 7 кромки полотен 15 и 16 соединяются с помощью герметизирующего шнура 17, после чего через введенную между полотнами 15 и 16 гибкую трубку 18 производится вакуумирование полости полученной камеры.

Включением электромеханизмов 9 плита 7 поднимается над плитой 6 на расстояние h, после чего производится последовательное отключение электромагнитов 10 в следующей последовательности.

Одновременно отключаются электромагниты среднего, ориентированного в направлении зигзагообразных линий ряда электромагнитов верхней группы и расположенные по обе стороны от него два ряда нижней группы. Далее последовательно попарно отключаются электромагниты соседних рядов нижней и верхней групп, расположенных по обе стороны от среднего ряда в направлении к периферии.

При отключении электромагнитов 10 их якори выдвигаются под действием возвратных пружин и через толкатели 11 воздействуют на элементы 14 в узловых зонах оправки 12, трансформируя ее в рельефную конструкцию с высотой гофров h. Ту же форму приобретает и листовая заготовка 5, находящаяся с ней в постоянном контакте по всей плоскости, за счет созданного в полости между полотнами 15 и 16 разряжения.

По завершении предварительного трансформирования, включением электромагнитов 9 плита 7 поднимается над плитой 6 на расстояние, равное, с учетом толщины стенок вакуумной камеры, высоте Н готовой рельефной детали 1. Включением мотор-редукторов 20 в пространство между плитами 6 и 7 вводятся траверсы 19. В момент касания траверсами боковых кромок оправки 12, имеющими в данном положении волнообразную форму, производится одновременное включение всех электромагнитов 10. В результате этого толкатели 11 утапливаются в отверстия плит 6 и 7, не препятствуют дальнейшему трансформированию оправки 12 до получения заготовкой 5 заданных геометрических параметров. По завершении процесса трансформирования плита 7 поднимается выше, траверсы 19 отводятся в исходное положение, после чего производится разгерметизация полости вакуумной камеры и извлечение готовой детали.

Промышленная применимость

Изобретение может быть использовано при создании технологического оборудования для изготовления легкого заполнителя многослойных панелей, применяемых в производстве летательных аппаратов, строительных конструкциях, а также для изготовления элементов теплообменных аппаратов и фильтров.

1. Устройство для гофрирования листового материала, содержащее трансформируемую оправку, состоящую из плоских элементов, шарнирно соединенных между собой с помощью газонепроницаемой ткани, средство предварительного трансформирования оправки, содержащее разъемную вакуумную камеру с герметизирующим валиком и систему вакуумирования, а также средство окончательного трансформирования оправки, включающее траверсу с приводом ее плоскопараллельного перемещения, отличающееся тем, что оно снабжено механизмом выведения оправки в плоское исходное положение, включающим две параллельно расположенные одна над другой по обе стороны от оправки плиты и привод их взаимного перемещения.

2. Устройство по п.1, отличающееся тем, что средство предварительного трансформирования оправки выполнено в виде двух систем рядов толкателей, смонтированных соответственно на нижней и верхней плитах.

3. Устройство по п.2, отличающееся тем, что толкатели снабжены индивидуальными приводами их возвратно-поступательного перемещения и выполнены с возможностью взаимодействия в чередующемся порядке через отверстия в плитах с трансформируемой оправкой с двух ее сторон в зонах шарнирного соединения элементов оправки на пересечении пилообразных и зигзагообразных линий сгиба.

4. Устройство по п.2, отличающееся тем, что ряды нижних толкателей расположены с возможностью контакта с оправкой по зигзагообразным линиям выступов, а ряды верхних толкателей - по зигзагообразным линиям впадин.

5. Устройство по п.2, отличающееся тем, что средство окончательного трансформирования оправки содержит вторую траверсу, расположенную на нижней плите по другую сторону от оправки параллельно первой, и привод ее плоскопараллельного перемещения.

6. Устройство по любому из пп.2 и 3, отличающееся тем, что расстояние L между рядами толкателей в направлении пилообразных линий сгиба оправки определено формулой

где Lr - шаг зигзагообразных линий на развертке гофрированной детали;

h - высота рельефа гофрированной детали в конце стадии ее предварительного трансформирования.

7. Устройство по п.6, отличающееся тем, что высота h выбрана минимальной из условия обеспечения возможности дальнейшего совместного трансформирования формозадающей оправки с заготовкой путем приложения к ней сил со стороны траверс.