Способ получения оксирана, включающий выделение оксирана из реакционной смеси

Иллюстрации

Показать всеИзобретение относится к способу получения оксирана взаимодействием олефина и пероксидного соединения в присутствии катализатора и растворителя, по меньшей мере, в двух реакторах, установленных последовательно, каждый из которых содержит часть катализатора, согласно которому осуществляют две последовательные реакции эпоксидирования с промежуточной дистилляцией. Технический результат: снижение образования побочных продуктов. 9 з.п. ф-лы, 1 ил.

Реферат

Настоящее изобретение относится к способу получения оксирана взаимодействием олефина с пероксидным соединением в присутствии катализатора и растворителя. Изобретение, в частности, относится к получению оксида пропилена (или эпихлоргидрина) путем эпоксидирования пропилена (или хлористого аллила) с помощью пероксида водорода в присутствии катализатора, содержащего TS-1.

Известен способ получения оксида пропилена путем взаимодействия пропилена с пероксидным соединением в присутствии TS-1. Например, в патенте США 5849937 подобный способ осуществляют в нескольких реакторах, расположенных последовательно.

Заявителем установлено, что указанный способ имеет недостаток, заключающийся в образовании побочных продуктов, если, например, в качестве пероксидного соединения используют водный раствор пероксида водорода, а в качестве растворителя используют метанол. Действительно, если в указанных условиях получают оксид пропилена, то побочные продукты образуются за счет реакции между оксидом пропилена и водой или метанолом, в частности образуются пропиленгликоль и метоксипропанолы формулы СН3-СНОН-СН2-ОСН3 и СН3-СН(ОСН3)-СН2ОН. Если получают эпихлоргидрин, то побочные продукты образуются за счет реакции между эпихлоргидрином и водой или метанолом, тогда побочными продуктами являются, в частности, 1-хлорпропандиол и хлорметоксипропанолы формулы ClCH2-CHOH-CH2-OCH3 и Cl-CH2-CH(OCH3)-CH2OH. Образование указанных побочных продуктов снижает селективность способа, а следовательно, и выход целевого продукта.

Целью настоящего изобретения является устранение указанного недостатка с помощью нового способа получения оксирана, который характеризуется более высокой селективностью и сохраняет при этом свою производительность (или скорость протекания реакции).

Таким образом, изобретение относится к способу получения оксирана путем взаимодействия олефина с пероксидным соединением в присутствии катализатора и растворителя, осуществляемого, по меньшей мере, в двух реакторах, установленных последовательно, каждый из которых содержит часть катализатора, при этом в первый реактор подают первую часть олефина, растворитель и пероксидное соединение, проводят эпоксидирование первой части олефина с образованием первой части оксирана, извлекают из этого реактора реакционную среду, состоящую из первой части полученного оксирана, растворителя, непрореагировавшего олефина и, возможно, непрореагировавшего пероксидного соединения, вводят полученную смесь в дистилляционную колонну, в головной части которой собирается бóльшая часть полученного оксирана и непрореагировавший олефин, а в кубе колонны собирается смесь, обедненная оксираном и, возможно, содержащая непрореагировавшее пероксидное соединение, вводят в следующий реактор смесь, обедненную оксираном, и другую часть олефина и, в случае необходимости, другую часть пероксидного соединения, проводят эпоксидирование другой части олефина с образованием другой части оксирана и получают другую часть полученного таким образом оксирана.

Одной из отличительных характеристик настоящего изобретения является то, что осуществляют промежуточную дистилляцию в промежутке между двумя реакциями эпоксидирования. Это позволяет свести к минимуму образование побочных продуктов.

Цель дистилляции заключается в том, чтобы как можно быстрее удалить оксиран из реакционной смеси, начиная с момента его образования, во избежание контактирования оксирана с другими компонентами реакционной смеси и избежать образования побочных продуктов. Это выделение проводят в отдельной дистилляционной колонне, отличной от реактора эпоксидирования. Так как катализатор не выделяют из реактора эпоксидирования, то дистилляцию проводят в отсутствие катализатора эпоксидирования, чтобы избежать контактирования полученного оксирана и катализатора эпоксидирования, т.к. он способствует образованию побочных продуктов.

Дистилляция позволяет выделить основную часть полученного оксирана из реакционной смеси при эпоксидировании. Указанная часть обычно больше или равна 80% от количества оксирана, полученного в первом реакторе. Чаще всего она равна или превышает 90%. Обычно она меньше или равна 99%. В частности, она меньше или равна 95%.

Условия, в которых проводят дистилляцию, зависят от природы оксирана (в частности, от его температуры кипения), от его концентрации в смеси, вводимой в дистилляционную колонну, от природы других компонентов смеси (непрореагировавшего олефина и растворителя), от температуры их кипения и от желаемого выхода дистилляции.

Как правило, дистилляцию проводят при температуре, равной или превышающей 10°С, преимущественно при температуре выше 35°С, рекомендуемые значения больше или равны 45°С. Обычно температура ниже или равна 125°С, чаще ниже или равна 100°С, предпочтительно ниже или равна 90°С.

Обычно дистилляцию проводят при давлении выше или равном 0,1 бар, предпочтительно выше или равном 0,5 бар, наиболее используемое давление выше или равное 1 бар. Обычно давление ниже или равно 10 бар, в частности ниже или равно 5 бар, наиболее рекомендуемое давление ниже или равное 2 бар. В настоящем описании любая ссылка на давление при дистилляции соответствует абсолютному давлению, измеренному в головной части дистилляционной колонны.

Колонна, используемая в способе согласно изобретению, является известной. Например, можно использовать обычную тарельчатую колонну или тарельчатую колонну типа «двойной поток», а также насадочную колонну насыпного типа или структурированную насадочную колонну.

Обычно количество теоретических тарелок дистилляционной колонны больше или равно 20, преимущественно больше или равно 30. Хорошие результаты получают на колонне с количеством тарелок, меньшим или равным 80. Рекомендуемое количество теоретических тарелок меньше или равно 60.

Обычно молярное флегмовое число (которое соответствует молярному расходу жидкости, возвращенной в головную часть колонны, по отношению к общему количеству дистиллята, выходящего из головной части колонны и представляющего собой жидкую фазу плюс паровая фаза) дистилляционной колонны выше или равно 0,5, преимущественно выше или равно 0,8. Обычно это флегмовое число ниже или равно 5, наиболее часто оно ниже или равно 2,5.

В способе согласно изобретению используют установку, включающую, по крайней мере, два реактора эпоксидирования, установленных последовательно и соединенных между собой. В каждый реактор подают олефин. Пероксидное соединение и растворитель помещают в первый реактор. Часть свежего количества пероксидного соединения может помещаться также в один или несколько последующих реакторов. Каждый реактор содержит часть катализатора, который не выделяют из указанного реактора. Т.к. катализатор присутствует в форме неподвижного слоя, то обычно мер предосторожности для сохранения катализатора в реакторе не принимают. В качестве альтернативы катализатор может присутствовать в форме частиц, по крайней мере, часть которых находится в псевдоожиженном состоянии под действием потока жидкости, или за счет механического перемешивания, или под действием потока газа. Если используют поток жидкости, то целесообразно предусмотреть зону выделения, находящуюся над жидким слоем, с тем чтобы остановить движущиеся частицы катализатора, и/или предусмотреть фильтр на выходе из реактора.

Установка может содержать и более двух реакторов, установленных последовательно. В этом случае в первый из последовательных реакторов подают олефин, пероксидное соединение, растворитель (и, в случае необходимости, фракцию смеси, полученной в кубе дистилляционной колонны, которая соответствует данному реактору), а в каждый последующий реактор подают олефин, остаток смеси, поступающей из предшествующего реактора, и, в случае необходимости, свежую порцию пероксидного соединения. Преимущественно используют три последовательных реактора.

В способе согласно изобретению преимущественно используют реакторы одинакового размера. Это позволяет чередовать работу реакторов в то время, когда проводится замена отработанного катализатора в каком-либо реакторе на свежий или регенерированный катализатор, при этом не нарушается функционирование установки (этот принцип действия называют «круговым конвейером»).

В соответствии с первым вариантом осуществления изобретения не только за первым реактором последовательно установленных реакторов, но и за каждым последующим реактором непосредственно располагается дистилляционная колонна, которую называют «последующая дистилляция». Указанная последующая дистилляция и промежуточная дистилляция, которую проводят в промежутке между двумя реакциями эпоксидирования, имеют одинаковую функцию. Условия для последующих дистилляций сходны с условиями, описанными выше для промежуточной дистилляции. В указанном варианте осуществления изобретения реакционную среду, выходящую из каждого последующего реактора и содержащую другую часть оксирана, растворитель, непрореагировавший олефин и, возможно, не вступившее в реакцию пероксидное соединение, вводят в следующую дистилляционную колонну, в головной части которой собирается другая часть оксирана и непрореагировавший олефин, а в кубе колонны остается растворитель и, возможно, непрореагировавшее пероксидное соединение. В непрерывном способе может быть целесообразно рециклировать среду, получаемую в кубе последней дистилляционной колонны (которая содержит растворитель и, возможно, непрореагировавшее пероксидное соединение), в первый реактор. Например, если способ осуществляют в двух последовательных реакторах, то собранная в основании второй дистилляционной колонны смесь может быть повторно использована в первом реакторе.

В соответствии со вторым вариантом осуществления изобретения смесь оксирана и непрореагировавшего олефина, выделяемую в головной части дистилляционной колонны (первой и/или последующей), помещают в емкость, в которой оксиран отделяют от непрореагировавшего олефина. Указанный непрореагировавший олефин может быть затем повторно использован в одном из реакторов, преимущественно в первом реакторе. Емкость может быть снабжена холодильником или содержать жидкий или твердый абсорбент или же избирательно проницаемую мембрану. Удобнее использовать холодильник.

В соответствии с третьим вариантом осуществления изобретения используют катализатор в форме частиц, по крайней мере, часть которых находится в псевдоожиженном состоянии, как это описано заявителем в заявке на патент, поданной в тот же день, что и настоящая заявка, и имеющей название «Способ получения оксирана в присутствии катализатора в форме частиц» (содержание которой приводится здесь в качестве ссылки). В этом случае, рекомендуют предусмотреть фильтр, через который проходит смесь, выходящая из реактора (первого и/или последующего) перед тем, как направить ее в дистилляционную колонну (первую и/или последующую). Указанный способ осуществления изобретения позволяет получить однородную дисперсию катализатора в реакционной среде эпоксидирования, обеспечить хороший теплообмен и, таким образом, осуществить удобный контроль за температурой реакции.

В соответствии с четвертым вариантом осуществления изобретения смесь, поступающую в дистилляционную колонну (первую и/или последующую), перед тем, как направить ее в указанную дистилляционную колонну, подвергают дросселированию. Указанный вариант особенно удобен, когда эпоксидирование осуществляют под давлением и в присутствии газообразного соединения. В качестве указанного газообразного соединения может выступать сам олефин (например, пропилен) или инертный газ, который подают в реакционную смесь при эпоксидировании с тем, чтобы удалить оксиран с потоком газа из реактора, как описано заявителем в заявке на патент WO 99/48883.

В соответствии с пятым вариантом осуществления изобретения все количество пероксидного соединения помещают в первый реактор, как описано заявителем в заявке на патент, поданной в тот же день, что и настоящая заявка, и имеющей название «Способ получения оксирана при помощи пероксидного соединения» (содержание которой приводится в качестве ссылки). В этом случае в один или несколько реакторов не подают свежее пероксидное соединение, а используют лишь пероксидное соединение, которое присутствует в смеси, выходящей из предыдущего реактора, и которое не вступило в реакцию в предыдущем реакторе. Обычно в первый реактор подают также воду с пероксидным соединением. Тот факт, что часть пероксидного соединения не добавляют в последующий(ие) реактор(ы), позволяет использовать на 100% общее количество пероксидного соединения, при этом скорость реакции снижается незначительно по сравнению со способом, в котором используют то же общее количество пероксидного соединения, но в котором в каждый реактор добавляют свежую порцию пероксидного соединения.

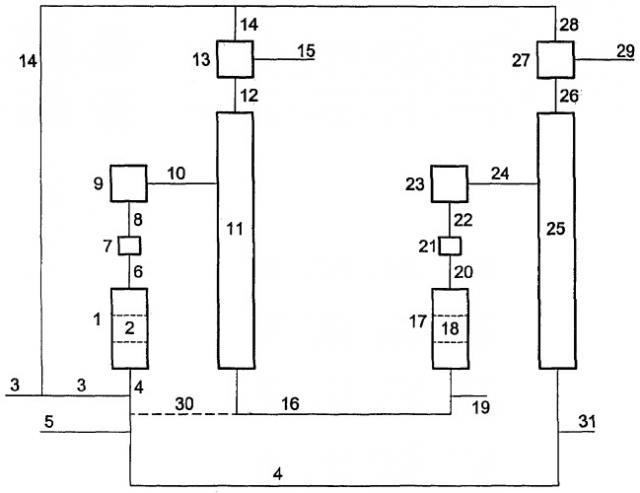

Предпочтительный способ осуществления изобретения схематично представлен на чертеже. В указанном предпочтительном способе первый реактор 1 содержит часть катализатора, преимущественно в виде жидкого слоя 2. В реактор 1 по трубопроводу 3 и затем трубопроводу 4 подают первую частью олефина; по трубопроводу 5, а затем трубопроводу 4 подают пероксидное соединение; а растворитель подают по трубопроводу 4, из другой части установки, которая будет описана далее. В первом реакторе первая часть олефина взаимодействует с пероксидным соединением в присутствии катализатора с образованием первой части оксирана. Смесь, выходящая из реактора 1 по трубопроводу 6, содержит растворитель, первую часть оксирана, непрореагировавшее пероксидное соединение и непрореагировавший олефин. Указанная смесь проходит через фильтр 7 и поступает по трубопроводу 8 в емкость 9, где ее дросселируют. Затем смесь поступает через трубопровод 10 в дистилляционную колонну 11. Из головной части указанной дистилляционной колонны 11 извлекают смесь оксирана и непрореагировавшего олефина. Указанная смесь поступает по трубопроводу 12 в холодильник 13, в котором отделяют оксиран от непрореагировавшего олефина. Непрореагировавший олефин возвращается в реактор 1 по трубопроводам 14, 3 и 4. Первую часть оксирана отбирают как конечный продукт через трубопровод 15. В кубе дистилляционной колонны 11 отбирают смесь, содержащую растворитель, пероксидное соединение, не вступившее в реакцию в реакторе 1, и, возможно, часть непрореагировавшего олефина. Указанная смесь, часть которой может быть, в случае необходимости, возвращена в реактор 1 через трубопровод 30, поступает по трубопроводу 16 во второй реактор 17, содержащий другую часть катализатора, предпочтительно в виде жидкого слоя 18. Во второй реактор 17 через трубопровод 19 подают вторую часть олефина. Во втором реакторе 17 вторая часть олефина взаимодействует в присутствии катализатора 18 с не вступившим в реакцию пероксидным соединением, поступившим из первого реактора, с образованием второй части оксирана. Условия во втором реакторе 17 подбираются преимущественно так, чтобы все пероксидное соединение, поступающее из первого реактора, использовалось в реакции. Смесь, выходящая из реактора 17 по трубопроводу 20, содержит, таким образом, растворитель, вторую часть оксирана и непрореагировавший олефин. Указанная смесь проходит через фильтр 21, поступает по трубопроводу 22 в емкость 23, где ее дросселируют. Затем смесь поступает по трубопроводу 24 во вторую дистилляционную колонну 25. Из головной части указанной дистилляционной колонны 25 извлекают вторую часть оксирана и непрореагировавшего олефина. Указанная смесь поступает по трубопроводу 26 в холодильник 27, в котором оксиран отделяют от непрореагировавшего олефина. Непрореагировавший олефин возвращают в реактор 1 по трубопроводам 28, 14, 3 и 4. Вторую часть оксирана отбирают как конечный продукт по трубопроводу 29. В кубе дистилляционной колонны 25 отбирают растворитель, который возвращают по трубопроводу 4 в первый реактор 1, и жидкий эффлюент, который выводят через трубопровод 31.

Используемый в способе согласно изобретению катализатор обычно содержит цеолит в качестве активного элемента, преимущественно титансодержащий цеолит. Под титансодержащим цеолитом понимается твердое вещество, содержащее двуокись кремния и имеющее микропористую кристаллическую структуру типа цеолита, в которой несколько атомов кремния заменены атомами титана. Титансодержащий цеолит преимущественно имеет кристаллическую структуру типа ZSM-5, ZSM-11, ZSM-12, MCM-41, ZSM-48. Он также может иметь кристаллическую структуру типа бета-цеолита, предпочтительно не содержащего алюминий. Хорошо подходят цеолиты, имеющие полосу поглощения в инфракрасной области спектра в диапазоне приблизительно 950-960 см-1. Предпочтительны титансодержащие цеолиты типа силикалита. Эффективны такие цеолиты, которые отвечают формуле xTiO2(1-x)SiO2, в которой x имеет значение от 0,0001 до 0,5, предпочтительно от 0,001 до 0,05. Соединения указанного типа, известные под названием TS-1, имеют микропористую кристаллическую цеолитную структуру, аналогичную структуре цеолита ZSM-5.

Катализатор, используемый в способе согласно изобретению, присутствует преимущественно в форме частиц, полученных экструзией, как это описано заявителем в заявке на патент WO 99/28029, или пульверизацией, как описано заявителем в заявке на патент WO 99/24164. Содержание обеих указанных заявок на патент приводится в настоящем описании в качестве ссылки.

Растворитель, используемый в способе согласно изобретению, может быть выбран из насыщенных алифатических спиртов, линейных или разветвленных. Обычно спиртовой растворитель содержит до 10 атомов углерода, предпочтительно от 1 до 6 атомов углерода. В качестве примеров можно привести метанол и этанол. Предпочтительным является метанол.

Обычно количество растворителя, используемое в первом реакторе, составляет, по меньшей мере, 25% вес. от состава жидкой реакционной массы, находящейся в первом реакторе, в частности, по меньшей мере, 40% вес., например, по меньшей мере, 50% вес. Обычно указанное количество не превышает 99% вес., в частности 95% вес.

Обычно молярное отношение между количеством введенного олефина и количеством введенного пероксидного соединения составляет, по меньшей мере, 0,1, в частности, по меньшей мере 0,2 и предпочтительно, по меньшей мере, 0,5. Чаще указанное молярное соотношение составляет не более 100, в частности не более 50, и, предпочтительно, не более 25.

Способ согласно изобретению осуществляют в непрерывном режиме или периодическом.

В способе согласно изобретению, когда его осуществляют в непрерывном режиме, пероксидное соединение обычно подают в первый реактор в количестве, по крайней мере, 0,005 моля в час на каждый грамм катализатора, помещенного в первый реактор, в частности, по меньшей мере, 0,01 моля в час. Обычно количество пероксидного соединения меньше или равно 25 молям и, в частности, меньше или равно 10 молям. Предпочтительно количество пероксидного соединения выше или равно 0,03 молям и меньше или равно 2,5 молей.

В способе согласно изобретению преимущественно используют пероксидное соединение в форме водного раствора. Обычно водный раствор содержит, по меньшей мере, 2% вес. пероксидного соединения, в частности, по меньшей мере, 5% вес. Чаще он содержит максимально 90% вес. пероксидного соединения, в частности 70% вес.

Температура реакции между олефином и пероксидным соединением может варьироваться от 10°С до 125°С. В качестве предпочтительного варианта заявителем в заявке на Патент EP 99/08703 приводится температура выше 35°С, с целью предотвращения возрастания дезактивации катализатора. Температура может быть выше или равна 40°С и, преимущественно, выше или равна 45°С. В частности, предпочтительной является температура, выше или равная 50°С. Температура реакции предпочтительно составляет менее 100°С.

В способе согласно изобретению реакция между олефином и пероксидным соединением может происходить при атмосферном давлении. Она может также протекать под давлением. Обычно указанное давление не превышает 40 бар. На практике удобно применять давление в 20 бар.

Пероксидные соединения, которые могут быть использованы в способе согласно изобретению, являются пероксидными соединениями, содержащими одну или несколько пероксидных групп (-ООН), которые могут высвобождать активный кислород и способны проводить эпоксидирование. Хорошо подходят пероксид водорода и пероксидные соединения, которые могут выделять пероксид водорода в условиях реакции эпоксидирования. Предпочтительным является пероксид водорода.

Если используют пероксид водорода, то целесообразно использовать в способе согласно изобретению водный раствор пероксида водорода в сыром, т.е. в неочищенном виде. Например, можно использовать раствор, полученный путем обычного экстрагирования очищенной в высокой степени водой из смеси, полученной окислением, по крайней мере, одного алкилантрагидрохинона (способ названный «способ АО самоокисление») без последующей промывки и/или очистки. Указанные сырые растворы пероксида водорода обычно содержат от 0,001 до 10 г/л органических примесей, количество которых выражают величиной СОТ (общий органический углерод). Указанные растворы обычно также содержат катионы металлов (таких как щелочные или щелочноземельные металлы, например натрий) и анионы (такие как фосфаты, нитраты) в количествах от 0,01 до 10 г/л.

В качестве альтернативного способа можно использовать раствор пероксида водорода, полученный прямым синтезом из кислорода и водорода в присутствии метанола.

Оксиран, который может быть получен по способу согласно изобретению, представляет собой органическое соединение, содержащее группу общей формулы

Обычно оксиран содержит от 2 до 10 атомов углерода, предпочтительно от 3 до 6 атомов углерода. Оксираны, которые могут быть получены преимущественно по способу согласно изобретению, представляют собой 1,2-эпоксипропан и 1,2-эпокси-3-хлорпропан. Предпочтительным оксираном является 1,2-эпоксипропан.

В способе согласно изобретению наиболее подходящие олефины обычно содержат от 2 до 10 атомов углерода и предпочтительно от 3 до 6 атомов углерода. Хорошо подходят пропилен, бутилен и хлористый аллил. Предпочтительными являются пропилен и хлористый аллил. В частности, предпочтительным является пропилен.

В способе согласно изобретению целесообразно контролировать уровень рН жидкой фазы. Например, целесообразно поддерживать рН жидкой фазы во время реакции между олефином и пероксидным соединением на уровне от 4,8 до 6,5, например, путем добавления основания (гидроксида натрия) в смесь эпоксидирования, как рекомендовано заявителем в заявке на патент W 99/48882 (содержание которой приводится в настоящей заявке на патент в качестве ссылки). Указанное основание можно вводить в один реактор (например, первый) или в несколько реакторов. Преимущественно его вводят в каждый реактор.

Реакция между олефином и пероксидным соединением может протекать в присутствии соли, такой как хлорид натрия, как описано заявителем в заявке на патент WO EP 99/08703 (содержание которой приводится в настоящей заявке на патент в качестве ссылки). Указанная соль может быть введена в один реактор (например, в первый) или в несколько реакторов. Предпочтительно ее вводят в каждый реактор.

Целесообразно вводить олефин в разбавленном виде в одном или нескольких алканах. Например, в реакторы эпоксидирования можно вводить жидкий продукт, содержащий олефин, а также, по меньшей мере, 10% об. (в частности, 20% об., например, по меньшей мере, 30% об.) одного или нескольких алканов. Например, если используют пропилен, то его смешивают, по меньшей мере, с 10% об. пропана, если в реактор вводят непрореагировавший рециркулируемый пропилен. Можно также использовать пропилен, который полностью очищен от пропана.

Ниже приводятся примеры, предназначенные для иллюстрации изобретения, но не ограничивают его.

Примеры 1 и 2 были рассчитаны при помощи программного продукта ASPEN PLUS компании ASPEN TECHNOLOGY INC с использованием кинетических параметров реакции, полученных на основе приведенных экспериментальных данных и равновесий в системе жидкость - пар, имеющихся в литературе.

Сравнительный пример 1

В этом примере синтез оксида пропилена проводят в двух установленных последовательно реакторах без промежуточного выделения оксида пропилена, полученного в первом реакторе.

326,5 кмоль/ч пероксида водорода и 1100 кмоль/ч воды смешивают с 1500 кмоль/ч метанола и 250 кмоль/ч пропилена под давлением, достаточным для того, чтобы растворить все количество пропилена при выбранной температуре реакции. Реакционную смесь непрерывно подают при 70°С в технологический реактор, содержащий 600 кг катализатора.

Выходящий из реактора поток смешивают с 200 кмоль/ч пропилена при давлении, достаточном для того, чтобы растворить все количество пропилена при выбранной температуре реакции, и непрерывно направляют при 70°С во второй технологический реактор, содержащий 600 кг катализатора.

Выходящий из второго реактора поток содержит 2,3 кмоль/ч непрореагировавшего пероксида водорода, 243,9 кмоль/ч оксида пропилена и 77,4 кмоль/ч побочных продуктов (главным образом метоксипропанол и пропандиол); выход целевого продукта, содержащего три атома углерода, достигает 74,7% при степени конверсии пероксида водорода, равной 99,3%.

Пример 2 (согласно изобретению)

В этом примере синтез оксида пропилена проводят в двух установленных последовательно реакторах с промежуточным выделением оксида пропилена, полученного в первом реакторе.

326,5 кмоль/ч пероксида водорода и 1100 кмоль/ч воды смешивают с 1500 кмоль/ч метанола и 250 кмоль/ч пропилена под давлением, достаточным для того, чтобы растворить все количество пропилена при выбранной температуре реакции. Реакционную смесь непрерывно подают при 70°С в технологический реактор, содержащий 600 кг катализатора.

Выходящий из реактора поток направляют в ректификационную колонну, имеющую 50 теоретических тарелок (снабженную также холодильником и испарителем); подача смеси происходит на уровне десятой теоретической тарелки (отсчет начинают с холодильника); колонна работает под абсолютным давлением 1,1 бар (давление в головной части колонны); температуру в головной части колонны поддерживают при температуре 40°С (дистиллят частично испаряется); флегмовое число устанавливают равным 1; расход дистиллята подбирают таким образом, чтобы извлечь из головной части колонны 95% оксида пропилена, имеющегося в подаваемой загрузке колонны.

Смесь, отбираемую из куба колонны, обедненную оксидом пропилена, смешивают с 200 кмоль/ч пропилена под давлением, достаточным для того, чтобы растворить все количество пропилена при выбранной температуре реакции, и непрерывно подают при 70°С во второй технологический реактор, содержащий 600 кг катализатора.

Поток из второго реактора содержит 0,5 кмоль/ч непрореагировавшего пероксида водорода, 85,9 кмоль/ч оксида пропилена и 68,5 кмоль/ч побочных продуктов (главным образом метоксипропанол и пропандиол); дистиллят колонны содержит 168,8 кмоль/ч оксида пропилена; выход целевого продукта, содержащего три атома углерода, достигает 78,0% при степени конверсии пероксида водорода, равной 99,9%.

1. Способ получения оксирана взаимодействием олефина и пероксидного соединения в присутствии катализатора и растворителя, по меньшей мере, в двух реакторах, установленных последовательно, каждый из которых содержит часть катализатора, согласно которому в первый реактор вводят первую часть олефина, растворитель и пероксидное соединение и осуществляют в нем реакцию эпоксидирования первой части олефина с образованием первой части оксирана, извлекают из этого реактора смесь, содержащую первую часть полученного оксирана, растворитель, непрореагировавший олефин и, при необходимости, непрореагировавшее пероксидное соединение, вводят смесь в дистилляционную колонну, собирают в головной части колонны бóльшую часть полученного оксирана и непрореагировавший олефин, а в кубе колонны получают смесь, обедненную оксираном, и, возможно, непрореагировавшее пероксидное соединение, вводят в следующий реактор смесь, обедненную оксираном, и другую часть олефина и, возможно, другую часть пероксидного соединения, проводят в нем реакцию эпоксидирования другой части олефина с образованием другой части оксирана и получают другую часть полученного таким образом оксирана.

2. Способ по п.1, в котором смесь, выходящую из последующего реактора и содержащую другую часть оксирана, растворитель, непрореагировавший олефин и, возможно, непрореагировавшее пероксидное соединение, вводят в последующую дистилляционную колонну, отбирают в головной части указанной колонны бóльшую часть другой части оксирана и непрореагировавшего олефина, а в кубе указанной колонны отбирают растворитель и, возможно, непрореагировавшее пероксидное соединение.

3. Способ по п.2, в котором способ осуществляют в двух реакторах, установленных последовательно, и в котором полученную в кубе второй дистилляционной колонны смесь рециркулируют в первый реактор.

4. Способ по любому из пп.1-3, в котором смесь оксирана и непрореагировавшего олефина, получаемую в головной части дистилляционной колонны (первой и/или последующей), вводят в холодильник, в котором оксиран отделяют от непрореагировавшего олефина, который затем рециркулируют в один из реакторов.

5. Способ по любому из пп.1-4, в котором все реакторы имеют одинаковый размер.

6. Способ по любому из пп.1-5, в котором катализатор содержится в каждом реакторе в форме частиц, по крайней мере, часть которых находится в псевдоожиженном состоянии.

7. Способ по п.6, в котором смесь, выходящая из реактора (первого и/или последующего), проходит через фильтр перед тем, как ее ввести в дистилляционную колонну (первую и/или последующую).

8. Способ по любому из пп.1-7, в котором смесь, поступающую в дистилляционную колонну (первую и/или последующую), перед ее введением в указанную дистилляционную колонну подвергают дросселированию.

9. Способ по любому из пп.1-8, в котором все количество пероксидного соединения вводят в первый реактор.

10. Способ по любому из пп.1-9, в котором оксиран является оксидом пропилена или эпихлоргидрином, олефин является пропиленом или хлористым аллилом, пероксидное соединение является пероксидом водорода, растворитель является метанолом и катализатор содержит TS-1.