Полимеризуемая композиция, способ склеивания объектов, способ нанесения на объект покрытия и покрытие, нанесенное на объект

Иллюстрации

Показать всеИзобретение относится к полимеризуемой композиции, которая содержит 100 мас.ч. смеси ненасыщенного олигоэфира и сшивающего агента, причем на 2 мас.ч. сшивающего агента приходится 2-3 мас.ч. ненасыщенного олигоэфира, 1-50 мас.ч. полибутадиендиизоцианата и 0,05-5 мас.ч. инициатора полимеризации. Также, изобретение относится к способу склеивания объектов, в котором в качестве связующего используется указанная композиция, к способу нанесения на объект покрытия, состоящего из указанной полимеризуемой композиции, а также к покрытию, состоящему из указанной отвержденной полимеризуемой смолы. Заявляемая композиция отличается высокой адгезией (52 МПа) к сухим и влажным металлическим и бетонным поверхностям и временем гелеобразования от 14 до 163 часов и может использоваться для склеивания металла, бетона в воздушной, водной и нефтяной средах, а также для нанесения толстых покрытий на внутреннюю поверхность трубопроводов. 4 н. и 10 з.п. ф-лы, 4 табл., 1 ил.

Реферат

Область техники

Изобретение относится к композициям на основе ненасыщенных полиэфиров и может найти применение при склеивании объектов и нанесении на объекты покрытий.

Уровень техники

Известно, что при ремонте подземных металлических и бетонных трубопроводов, при выполнении подводных строительных и ремонтных работ, при строительстве и ремонте металлических резервуаров, корпусных деталей судов, морских буровых платформ, различных металлических конструкций и сооружений часто приходится производить склеивание объектов и наносить на объекты защитные покрытия. При этом объекты могут находиться не только в стационарных контролируемых заводских условиях, но и, что чаще всего бывает, в условиях, когда они длительное время подвергались воздействию окружающей среды. В последнем случае поверхности объектов обычно имеют дефекты и загрязнения, поэтому к композициям, служащим для склеивания объектов и нанесения защитных покрытий, предъявляются повышенные требования: они должны обладать достаточной адгезией даже к таким дефектным и загрязненным поверхностям.

Клеевые соединения и защитные покрытия, полученные в результате отверждения композиций, должны сохранять высокую адгезионную прочность под воздействием окружающей среды и условий эксплуатации. Например, клеевые соединения подводных гидротехнических сооружений и покрытия трубопроводов не должны отслаиваться от контакта с водой и нефтепродуктами, а покрытия судов должны выдерживать значительные механические нагрузки при швартовке.

Для склеивания объектов и защиты от коррозии и абразивного износа было разработано множество полимеризуемых композиций (см., например, патенты Российской Федерации 1825510, 1825511, 1825514, 1831870, 1831871, 1831872, 2028347, 2057157, 2119515, 2067602). В некоторых из них используются различные дисперсные минеральные наполнители.

Наиболее близкой к заявляемой по составу является полимеризуемая композиция, содержащая смесь ненасыщенного олигоэфира и сшивающего агента, изоцианатсодержащий компонент и инициатор полимеризации (авт. св. СССР №1797616). В качестве олигоэфира она содержит ненасыщенную полиэфирмалеинатную смолу, в качестве сшивающего агента - продукт взаимодействия аллилового спирта с толуилендиизоцианатом, в качестве изоцианатсодержащего компонента - макродиизоцианат на основе полидиэтиленгликольадипината мол.м. 800 и тоулиендиизоцианата, в качестве инициатора полимеризации - перекись метилэтилкетона или изопропилбензола. Кроме того, композиция содержит продукт лаккол-2-(2,3-диоксибензол)8,11-диенгексадекан. Полимерные покрытия из этой композиции могут наноситься традиционными способами: распылением, кистями, валиками или с помощью шпателя. После отвердения они имеют низкое водопоглощение и высокие адгезионные свойства и ударную вязкость, что позволило повысить надежность их эксплуатации.

Однако наличие в композиции изоцианатов, которые способны вступать в неконтролируемую реакцию с влагой независимо от ее источника, ограничивало использование композиции для подземных ремонтных работ трубопроводов, поскольку их поверхности практически всегда являются влажными и, к тому же, содержат загрязнения. Поэтому усовершенствованная композиция, описанная в международной заявке WO 97/14752, не содержит изоцианатсодержащих компонентов, а в нее введена комплексная поверхностно-активная присадка, состоящая из оксиэтилированного эфир алкилфенола и/или алкилполибензилпиридиний хлорида.

Были разработаны также способ и устройство для нанесения композиции на металлические изделия. Способ предусматривает образование замкнутого пространства, одну из стенок которого образует часть покрываемой поверхности объекта, а другие - детали устройства для нанесения покрытия (например, при нанесении покрытий на внутреннюю поверхность трубы используются резиновые тарелки). Это пространство заполняют полимеризуемой композицией и затем перемещают устройство вдоль покрываемой поверхности с одновременной предварительной очисткой поверхности трубы перед передней тарелкой устройства и физическим активированием поверхности трубы внутри замкнутого пространства путем удаления загрязнений иглофрезерованием или электроискровой обработкой. По мере перемещения устройства вдоль объекта за ним образуется слой полимеризуемой композиции, который благодаря наличию в ней инициатора полимеризации постепенно отверждается.

Хотя предложенная композиция показала во многих случаях применения хорошие результаты, обнаружились и присущие ей недостатки.

Во-первых, оказалось, что при длительной эксплуатации клеевого соединения или защитного покрытия в воде их адгезионная прочность снижается, что ограничивает применение композиции для склеивания и антикоррозионной защиты металлических объектов.

Во-вторых, композиция имеет слабую адгезию к мокрому бетону, поэтому не может быть использована для ремонта бетонных трубопроводов и выполнения подводных строительно-ремонтных работ.

В-третьих, поскольку при ремонте трубопроводов описанным способом между тарелками устройства вводят большую массу композиции (в некоторых случаях несколько тонн), а в ней используются инициаторы полимеризации, любая задержка при выполнении работ из-за низкой теплопроводности композиции и высокой экзотермичности процесса ее отверждения может привести к разогреву композиции, тепловому взрыву и пломбированию трубопровода.

В-четвертых, из-за высокой степени износа большинства трубопроводов на них требуется наносить толстые покрытия (от 0,2 до 3 мм) из композиций, в которых используют минеральный наполнитель. Такие покрытия должны выполнять не только функцию антикоррозионной защиты металла, но и дублировать металл, повышая несущую способность трубопровода. При большой толщине нанесенное покрытие стекает со стенок трубы. Увеличение вязкости композиции для предотвращения отекания приводит к резкому возрастанию гидродинамического сопротивления при продвижении ее по трубе. Получение необходимой толщины покрытия путем последовательного нанесения нескольких тонких слоев значительно повышает трудоемкость и стоимость работ.

Сущность изобретения

Задача изобретения - разработать полимеризуемую композицию, имеющую высокую адгезию к сухим и влажным металлическим и бетонным поверхностям.

Следующая задача изобретения - разработать легко реализуемый способ склеивания сухих и влажных металлических и бетонных объектов.

Следующая задача изобретения - разработать требующий меньших затрат на его выполнение способ нанесения покрытий на сухие и влажные металлические и бетонные объекты, в том числе толстых покрытий, выполняющих не только защитную функцию, но и повышающих несущую способность объектов, на которые наносится покрытие.

Еще одна задача - разработать покрытие, нанесенное на объект, которое сохраняет высокую адгезионную прочность на протяжении длительного времени эксплуатации, в том числе в контакте с водой и нефтепродуктами.

Эти и другие задачи достигнуты согласно изобретению, первым объектом которого является полимеризуемая композиция, содержащая смесь ненасыщенного олигоэфира и сшивающего агента, изоцианатсодержащий компонент и инициатор полимеризации. В качестве изоцианатсодержащего компонента она содержит полибутадиендиизоцианат в количестве 1-50 мас.ч. на 100 мас.ч. смеси ненасыщенного олигоэфира и сшивающего агента.

Полибутадиендиизоцианат - это полибутадиен, имеющий на концах молекул изоцианатные группы. Скорость взаимодействия полибутадиендиизоцианата с водой в несколько раз ниже, чем скорость взаимодействия с водой других изоцианатсодержащих компонентов. Это исключает вспенивание композиции в результате выделения пузырьков углекислого газа до ее полного отверждения, что обеспечивает высокую адгезию композиции к объекту, на который она нанесена.

Введение в композицию 1-50 мас.% полибутадиендиизоцианата не ускоряет процесс отверждения композиции, что важно при использовании ее при нанесении покрытий на внутренние поверхности трубопроводов.

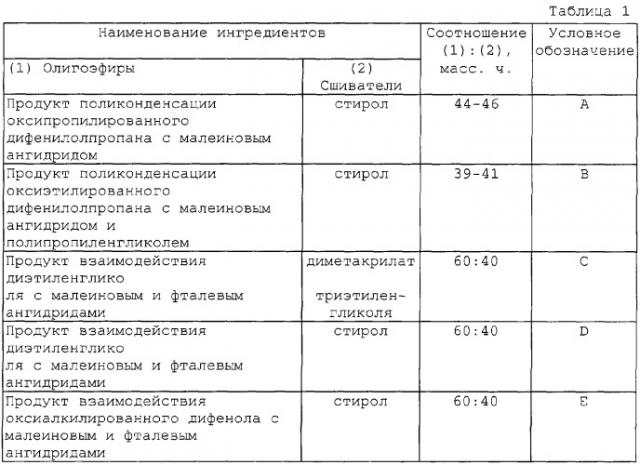

Предпочтительно, чтобы в качестве ненасыщенного олигоэфира композиция содержала продукт поликонденсации оксипропилированного дифенилолпропана с малеиновым ангидридом. Однако могут использоваться и другие ненасыщенные олигоэфиры, например, продукт поликонденсации оксиэтилированного дифенилолпропана с малеиновым ангидридом и полипропиленгликолем, продукт взаимодействия диэтиленгликоля с малеиновым и фталевым ангидридами, продукт взаимодействия оксиалкилированного дифенола с малеиновым и изофталевым ангидридами.

Предпочтительными сшивающими агентами являются стирол или диметакрилат триэтиленгликоля, но могут использоваться и другие известные специалистам сшивающие агенты.

Соотношение ненасыщенного олигофира и сшивающего агента в их смеси может быть таким, как указано в упомянутой международной заявке WO 97/14752, то есть на 60 мас.ч. ненасыщенного олигоэфира 40 мас.ч. сшивающего агента, но соотношение этих ингредиентов может быть и другим и может быть определено специалистом для каждого конкретного случая применения.

В качестве инициаторов полимеризации композиция может содержать перекись метилэтилкетона и нафтенат кобальта, а также другие известные инициаторы полимеризации. Под действием инициаторов полимеризации происходит отверждение композиции. Процесс отверждения проходит две главные стадии. Через определенное время (далее - время гелеобразования) образуется гель, при котором композиция теряет способность к течению и применению. Еще через некоторое время гель превращается в твердый полимер. В дальнейшем для обозначения указанных инициаторов полимеризации будет использоваться термин «вещественные инициаторы», так как они вызывают полимеризацию без применения невещественного источника - ультрафиолетового света, который необходим при применении сенсибилизатора полимеризации, о котором будет сказано ниже.

При использовании перекиси метилэтилкетона и нафтената кобальта предпочтительно, чтобы их содержание в композиции составляло 0,1-5 мас.ч. и 0,05-2 мас.ч. соответственно. Такое количество указанных инициаторов обеспечивает достаточно длительное время гелеобразования в композиции. Как указывалось выше, это свойство особенно полезно в случаях применения композиции для ремонта подземных трубопроводов, когда нанесение покрытия на трубопровод по каким-либо причинам может задерживаться и возникает необходимость оставить композицию в трубопроводе.

Было обнаружено, что время гелеобразования увеличивается при введении в полимеризуемую композицию 0,02-1,0 мас.ч. оксиэтилированного эфира алкилфенола (ОЭАФ) общей формулы СnН2n+1С6Н4O(С2Н4O)mН, где n=8-10, a m=6-12. В этих количествах ОЭАФ служит как замедлитель полимеризации. При большем содержании ОЭАФ в композиции время гелеобразования не увеличивается и ОЭАФ выполнят роль поверхностно-активной присадки, как это описано в упомянутой международной заявке WO 97/14752.

Если для сохранения композиции в трубопроводе до нанесения из нее покрытия время гелеобразования необходимо увеличивать, то после нанесения покрытия для предотвращения его отекания с поверхности трубопровода нужно стремиться, чтобы композиция как можно быстрее отвердела. Поэтому в качестве инициатора полимеризации в композицию наряду с вещественными инициаторами полимеризации, или при их отсутствии может быть введен фотосенсибилизатор, который вызывает полимеризацию под воздействием ультрафиолетового света. Фотосенсибилизатор позволяет осуществить быструю полимеризацию композиции после ее нанесения.

В тех случаях, когда композиция применяется для нанесения покрытий, выполняющих не только защитную функцию, но и ремонтную функцию, а также в некоторых случаях применения композиции для склеивания объектов предпочтительно, чтобы композиция содержала мелкодисперсный наполнитель. Количество наполнителя в зависимости от назначения покрытия и клеевых соединений, а также условий их эксплуатации может варьироваться в широких пределах и составлять 1-350 мас.ч. на 100 мас.ч. смеси ненасыщенного олигоэфира и сшивающего агента. Наиболее приемлемым наполнителем является наполнитель в виде базальтовых чешуек толщиной 0,1-20 нм и диаметром 0,1-5,0 мм. Может применяться также молотый песок или другой известный наполнитель. При использовании базальтовой чешуи диаметром 0,2-0,5 мм ее содержание не может превышать 50 мас.ч., так как она сильно загущает композицию. С уменьшением диаметра чешуи загущающий эффект снижается. При использовании нечешуйчатых наполнителей, например молотого песка, их можно вводить в композицию до 350 мас.ч.

Вторым объектом изобретения является способ склеивания объектов, при котором на склеиваемые поверхности объектов наносят жидкую полимеризуемую композицию, вводят указанные поверхности в контакт и дают полимеризуемой композиции отвердеть. Согласно изобретению в качестве полимеризуемой композиции используют композицию, являющуюся первым объектом изобретения. Благодаря высокой адгезии композиции в значительной степени могут быть сокращены операции по подготовке склеиваемых поверхностей объектов: очистке от загрязнений и удалению влаги. Способ обеспечивает также склеивание металлических и бетонных объектов, в том числе под водой.

Третьим объектом изобретения является способ нанесения покрытий. Использование в способе композиции согласно изобретению, как и в способе склеивания, сокращает операции по подготовке поверхностей к нанесению покрытия.

Кроме того, способ становится более универсальным: он может применяться при нанесении покрытий на влажные бетонные объекты и нанесении толстых покрытий, содержащих значительное количество мелкого дисперсного наполнителя. Применение известных композиций с большим количеством наполнителя не позволяло использовать в них в качестве инициаторов полимеризации фотосенсибилизаторов полимеризации, поскольку наполнитель препятствовал прохождению ультрафиолетового света в глубокие слои нанесенного покрытия. Наличие в композиции полибутадиендиизоцианата обеспечивает при облучении ультрафиолетовым светом прохождение энергии возбуждения по цепям олигомера, что вызывает отверждение даже глубоких слоев высоконаполненной композиции, куда свет проникнуть не в состоянии. Благодаря этому достигается быстрое гелеобразование в нанесенном толстом покрытии и оно не стекает с поверхностей объекта, на который нанесено. При использовании высокоактивных фотосенсибилизаторов и интенсивном облучении время отверждения может быть доведено до долей секунды.

Четвертым объектом изобретения является покрытие, нанесенное на объект. Согласно изобретению покрытие состоит из отвержденной полимеризуемой композиции, являющейся первым объектом изобретения. При отверждении композиции полибутадиендиизоцианат сшивается за счет взаимодействия изоцианатных групп с водой и карбоксильными группами ненасыщенного олигоэфира. Отвержденная композиция представляет собой систему взаимопроникающих полимерных сеток сшитого полиэфира и вулканизированного полибутадиендиизоцианата. Поэтому покрытие, состоящее из отвержденной композиции, имеет высокую адгезионную и механическую прочность.

Было обнаружено также, что покрытия, полученные нанесением толстого слоя композиции, содержащей 20 и более мас.ч. бутадиендиизоцианата, представляют собой двухслойную систему: нижний слой, прилегающий к поверхности объекта, состоит преимущественно из отвержденного олигоэфира, а верхний слой состоит преимущественно из завулканизировавшегося полибутадиендиизоцианата. Такая структура покрытия обусловлена тем, что при его нанесении олигоэфир вытесняет полибутадиендиизоцианат на поверхность покрытия. Она очень благоприятна, так как на поверхности объекта находится прочный жесткий олигоэфир, повышающий несущую способность объекта, а с окружающей средой контактирует упругий завулканизированный полибутадиендиизоцианат, который предохраняет покрытие от абразивного износа и разрушения при ударных нагрузках.

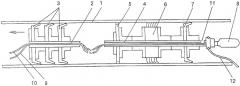

На чертеже показан схематический вид устройства, которое может быть использовано в одном из вариантов осуществления способа согласно изобретению.

Подробное описание примеров осуществления изобретения

В таблице 1 приведен перечень смесей олигоэфиров и сшивающих агентов для последующих примеров.

Указанные олигоэфиры и сшивающие агенты доступны на рынке и приготовление их смесей сводится к дозированию и перемешиванию.

Другими ингредиентами для приготовления полимеризуемой композиции согласно изобретению и полимеризуемых композиций, приведенных для сравнения с ней, служили

Полиизоцианатные компоненты (ПИЦ):

полибутадиендиизоцианат (ПБДИ);

полидиэтиленгликольадипинатдиизоцианат (ПДЦИ);

форполимер на основе триметилолпропана и гексаметилендиизоцианата (ТГ);

форполимер на основе полипропиленгликоля и толуилендиизоцианата (ПГ);

Инициаторы полимеризации:

перекись метилэтилкетона (МПЭК);

нафтенат кобальта (НК);

сенсибилизатор фотополимеризации (СФ);

оксиэтилированный эфир алкилфенола (ОЭАФ);

Наполнители:

молотая базальтовая чешуя (БЧ);

молотый песок (МП).

Все эти вещества также выпускаются промышленностью и доступны на рынке.

В таблице 2 приведены различные составы полимеризуемых композиций с применением указанных ингредиентов, причем в примерах 7-18 приведены композиции, содержащие согласно изобретению полибутадиендиизоцианат (ПБДИ), а в остальных примерах - композиции с другими изоцианатсодержащими компонентами и без них.

Для определения адгезионной прочности композиции, нанесенной на металлические объекты, использовали стандартные металлические образцы, состоящие из цилиндрической части, одна из торцевых поверхностей которой отполирована, и дисковой части с диаметром большим, чем диаметр цилиндрической части. Дисковыми частями образцы крепятся в зажимах разрывной машины.

На полированные поверхности образцов на воздухе, в воде или в нефти наносили слой композиции, сжимали их и оставляли в среде, в которой производилось нанесение, на определенный период времени. Для определения адгезионной прочности композиции, нанесенной на бетонные объекты, использовали диск из бетона, на обе поверхности которого в воде наносили слой композиции и зажимали его между двумя металлическими стандартными образцами с нанесенным на обращенные к бетонному диску полированные поверхности слоем композиции. По истечении определенного времени производили разрыв склеенных образцов и фиксировали нагрузку, при которой происходил разрыв.

Этот метод дает наиболее достоверные результаты как для определения адгезионной прочности клеевых соединений, так и для определения адгезионной прочности защитных покрытий.

Как видно из таблицы, в большинстве примеров адгезионная прочность измерялась спустя 10 суток после склеивания образцов, но для сравнения приведены также результаты, полученные через 20 и 180 суток.

При нанесении на металлические объекты на воздухе наибольшую адгезионную прочность через 10 суток (41 МПа) имеет композиция, содержащая 20 мас.ч. ПБДИ (пример 14). На 20-е сутки адгезионная прочность возросла (52 МПа), что объясняется завершением процесса полимеризации (пример 15), а на 180-е сутки (пример 16) адгезионная прочность осталась почти той же (51 МПа), что и на 20-е сутки.

Примерно такая же картина наблюдается при нанесении композиции на металлические объекты в воде и в нефти. При нанесении на объекты из бетона в воде адгезионная прочность композиции на 10-е, 20-е и 180-е сутки практически не изменилась.

Из таблицы видно, что при применении других изоцианатсодержащих компонентов (примеры 19-22) или в их отсутствии (примеры 1-6) адгезионная прочность композиции, особенно в воде и нефти, ниже, чем при применении ПБДИ, и со временем в значительной степени снижается.

Приведенные в примерах композиции не содержат СФ, ОЭАФ и наполнителей. Эти ингредиенты применяются преимущественно при нанесении толстых покрытий на внутренние поверхности трубопроводов. Добавление в композицию СФ на адгезионную прочность композиции не влияет. Добавление 0,1 мас.ч. ОЭАФ вызывает незначительное уменьшение адгезионной прочности при испытании через 10 суток и незначительное увеличение через 20 суток. Введение базальтовой чешуи до 30 мас.ч. вызывает некоторое снижение адгезионной прочности композиции, а при ее содержании 30-50 мас.ч. адгезионная прочность даже увеличивается и может возрасти на 30%. Молотый песок вызывает некоторое снижение адгезионной прочности во всем диапазоне концентраций.

При осуществлении способов склеивания объектов и способов нанесения покрытий операция нанесения композиции на поверхность объектов может осуществляться традиционными методами: безвоздушным и воздушным распылением, кистями, валиками или с помощью шпателя, при этом метод выбирается в зависимости от среды и условий, в которых производится нанесение композиции. Инициаторы полимеризации, ПМЭК и НК, добавляют в смесь олигоэфира и сшивающего агента непосредственно перед нанесением композиции.

Способ склеивания с использованием композиции по примеру 14 в таблице 2 был опробован при ремонте под водой дна нижнего бьефа ГЭС, когда на бетонное дно наклеивались металлические плиты, и ремонте сухого дока, когда склеивание производилось при установке металлических ворот на бетонном корпусе дока. Полученные клеевые соединения обладали высокой адгезионной прочностью и не теряли ее в процессе эксплуатации.

Фотосенсибилизатор может быть использован для инициирования полимеризации или ее ускорения только в условиях, когда возможно облучение нанесенного покрытия ультрафиолетовым светом. При нанесении покрытия в среде нефти, например, применение фотосенсибилизатора невозможно, так как нефть непрозрачна для ультрафиолетового света. Количество композиции рассчитывают и приготавливают таким, чтобы ее можно было расходовать за один раз. Поэтому, как правило, время гелеобразования композиции роли не играет.

Однако, как указывалось выше, проблема сохранения композиции в рабочем состоянии становится критичной, когда композиция применяется при ремонте трубопроводов и возникает необходимость оставлять в трубопроводе на длительное время большую массу композиции. В таблице 3 приведены составы различных олигоэфирных композиций и время их гелеобразования. В примерах 18-26 приведены композиции согласно изобретению, в примерах 27-30 - композиции, содержащие другие изоцианатсодржащие компоненты, а в примерах 1-17 - композиции без изоцианатсодержащих компонентов.

Из примеров 1-14 видно влияние на время гелеобразования ОЭАФ. Наилучший результат обеспечивается при содержании в композиции 0,1 мас.ч. Эти примеры являются иллюстративными и для композиции согласно изобретению, поскольку наличие в композиции ПБДИ не сказывается на эффективности ОЭАФ.

Как видно из таблицы 3, композиция, в которой в качестве изоцицианатсодержащего компонента используется 20 мас.ч. ПГ и которая содержит 2 мас.ч. ПМЭК и 0,05 мас.ч. НК, обладает достаточно высоким временем гелеобразования - 144 суток. При тех же соотношениях ингредиентов композиция, в которой в качестве изоцианатсодержащего компонента согласно изобретению использован ПБДИ, имеет примерно такое же время гелеобразования (147 часов). В эти две композиции была введена 1 мас.ч. ФС, и они были исследованы на влияние облучения ультрафиолетовым светом на время их гелеобразования без присутствия и в присутствии в композиции наполнителя МБ. Результаты приведены в таблице 4.

Таблица 4

| Пр.№ | Композиция | Время облучения, мин | Количество БЧ, мас.ч. | Время гелеобразования, час |

| 1 | с ПБДИ | 1 | - | 132 |

| 2 | с ПБДИ | 3 | - | 112 |

| 3 | с ПБДИ | 5 | - | 108 |

| 4 | с ПБДИ | 10 | - | 84 |

| 5 | с ПБДИ | 20 | - | 80 |

| 6 | с ПБДИ | 5 | 10 | 108 |

| 7 | с ПБДИ | 5 | 20 | 108 |

| 8 | с ПБДИ | 5 | 30 | 108 |

| 9 | с ПБДИ | 5 | 40 | 108 |

| 10 | с ПГ | 5 | 50 | 108 |

| 11 | с ПГ | 5 | - | 30 |

| 12 | с ПГ | 5 | 10 | 53 |

| 13 | с ПГ | 5 | 20 | 84 |

| 14 | с ПГ | 5 | 30 | 144 |

| 15 | с ПГ | 5 | 40 | 144 |

| 16 | с ПГ | 5 | 50 | 144 |

Облучение производилось лампой мощностью 375 Вт, длина волны 400 нм. Первые пять примеров показывают, что в отсутствие наполнителя с увеличением времени облучения время гелеобразования уменьшается. В последующих примерах время облучения оставалось постоянным (5 мин), а количество наполнителя (БЧ) увеличивали. Сравнение примеров 6-10 с примером 5 показывает, что время гелеобразования композиции согласно изобретению не зависит от концентрации в ней наполнителя, в то время как в композиции, приведенной для сравнения (примеры 11-16), время гелеобразования возрастает с возрастанием содержания в ней наполнителя. При наиболее эффективных концентрациях, например базальтовой чешуи 30-50 мас.ч., в композиции, приведенной для сравнения, применение фотосенсибилизатора на время отверждения почти не влияет, она отверждается благодаря наличию вещественных инициаторов - МПЭК и НК. В принципе, композиция согласно изобретению может содержать в качестве инициатора полимеризации только ФС, но ремонтируемые объекты часто содержат глубокие щели, в которые не проникает ультрафиолетовый свет, и отверждение просочившейся в них композиции может осуществляться только при наличии в композиции вещественных инициаторов.

На чертеже показано устройство для нанесения покрытия на внутреннюю поверхность трубопровода 1. Устройство состоит из двух частей. Первая по направлению продвижения устройства (показано стрелкой) часть содержит вал 2 и несколько закрепленных на нем резиновых тарелок 3. Вторая часть содержит вал 4 и закрепленные на нем диск 5 с прорезями по периферии, щетку 6, резиновую тарелку 7 и лампу ультрафиолетового света 8. Прорези могут перекрываться заслонкой, выполненной в виде пластины с вырезами, путем ее поворота (пластина и средства поворота на чертеже не показаны). Валы 2 и 4 выполнены полыми и через них пропущен трос 9 для протягивания устройства через трубопровод и кабель для питания лампы 8. На конце вала 4, который находится возле лампы 8, имеется отверстие для подачи в пространство между тарелками 3 и диском 5 композиции. Конец троса 9 прикреплен к валу 4, а в полости вала 2 трос может перемещаться свободно. К валу 4 прикреплен еще один трос 10 для перемещения второй части устройства в обратном направлении.

Способ нанесения на внутреннюю поверхность трубопровода покрытия с применением этого устройства осуществляется следующим образом.

В трубопровод 1 вводят устройство, показанное на чертеже. При этом обе части устройства упираются друг в друга своими валами 2 и 4 соответственно. Через отверстие 11 и полость в вале 4 в пространство между тарелками 3 и диском 5 нагнетают приготовленную композицию. При этом прорези диска 5 перекрыты заслонкой и композиция не может перетекать через них в пространство между диском 5 и тарелкой 7. После заполнения пространства между тарелками 3 и диском 5 композицией при ее дальнейшем нагнетании первая часть устройства под давлением композиции начинает отодвигаться от второй. После подачи необходимого количества композиции поворотом заслонки отверстия в диске 5 открывают и устройство начинают протягивать с помощью троса 9 по трубопроводу. Поскольку трос 9 свободно перемещается в полости вала 2, вторая часть стремится сблизиться с первой частью, оказывает давление на композицию и она выдавливается через прорези в диске 5 на поверхность трубопровода, расположенную за диском 5. Щетка 6 производит физическую активацию поверхностного слоя стенок трубопровода в уже нанесенном слое композиции. Тарелка 7 осуществляет калибровку нанесенного слоя по толщине. При этом толщина слоя определяется конструкцией тарелки 7 и степенью эластичности материала, из которого она изготовлена. На лампу ультрафиолетового света 8 подают электрический ток. Мощность лампы подбирают таким образом, чтобы происходила быстрая полимеризация композиции и нанесенное покрытие не успевало стекать со стенок трубопровода. По мере расходования композиции обе части устройства сближаются. Количество вводимой в устройство композиции рассчитывают таким, чтобы ее хватило на ремонтируемый участок трубопровода.

С использованием описанного устройства осуществляли способ нанесения покрытия из композиции по примеру 14 из таблицы 2, в которую было добавлено 0,1 мас.ч. ОЭАФ и 1 мас.ч. диметоксифенилацетофенона (фотосенсибилизатор). Было получено покрытие, равномерно распределенное в виде слоя толщиной 3 мм по внутренней поверхности трубы. Его анализ показал, что оно представляет собой двухслойную структуру, нижний слой которой состоит преимущественно из олигоэфира, а верхний - из полибутадиендиизоцианата.

В качестве инициатора полимеризации могут применятся также и другие известные фотосенсибилизаторы в количестве 0,1-2 мас.ч. на 100 мас.ч. смеси ненасыщенного олигоэфира и сшивающего агента

| Таблица 2Влияние состава композиции на ее адгезионные свойства | ||||||||||

| № | Тип смеси | ПИЦ | К-во ПИЦ | К-во МПЭК | К-во | Адгезионная прочность, МПа | Время после склеивания, суток | |||

| НК | металл воздух | металл вода | металл нефть | бетон вода | ||||||

| 1 | А | - | - | 2 | 1 | 32 | 4 | 1 | 0 | 10 |

| 2 | А | - | 2 | 1 | 24 | 0 | 1 | 0 | 180 | |

| 3 | В | - | - | 2 | 1 | 28 | 3 | 1 | 0 | 10 |

| 4 | С | - | - | 2 | 1 | 30 | 0 | 0 | 0 | 10 |

| 5 | D | - | - | 2 | 1 | 29 | 0 | 0 | 0 | 10 |

| 6 | Е | - | - | 2 | 1 | 34 | 3 | 1 | 1 | 10 |

| 7 | А | ПБДИ | 10 | 2 | 0,1 | 18 | - | - | - | 10 |

| 8 | А | ПБДИ | 10 | 2 | 0,1 | 21 | - | - | - | 20 |

| 9 | А | ПБДИ | 10 | 2 | 0,5 | 39 | 7 | 4 | 1 | 10 |

| 10 | А | ПБДИ | 1 | 2 | 1 | 34 | 5 | 1 | 1 | 10 |

| 11 | А | ПБДИ | 3 | 2 | 1 | 38 | 7 | 2 | 1 | 10 |

| 12 | А | ПБДИ | 5 | 2 | 1 | 40 | 7 | 4 | 1 | 10 |

| 13 | А | ПБДИ | 10 | 2 | 1 | 41 | 7 | 6 | 2 | 10 |

| 14 | А | ПБДИ | 20 | 2 | 1 | 42 | 9 | 7 | 2 | 10 |

| 15 | А | ПБДИ | 20 | 2 | 1 | 52 | 23 | 13 | 2 | 20 |

| 16 | А | ПБДИ | 20 | 2 | 1 | 51 | 23 | 12 | 2 | 180 |

| 17 | А | ПБДИ | 30 | 2 | 1 | 38 | - | - | - | 10 |

| 18 | А | ПБДИ | 50 | 2 | 1 | 33 | - | - | - | 10 |

| 19 | А | ПГ | 20 | 2 | 1 | 30, | 5 | 2 | 1 | 10 |

| 20 | А | ПГ | 20 | 2 | 1 | 32 | 5 | 2 | 1 | 20 |

| 21 | А | ПДДИ | 20 | 2 | 1 | 34 | 6 | 3 | 0 | 10 |

| 22 | А | ТГ | 20 | 2 | 1 | 34 | 6 | 1 | 0 | 10 |

| Таблица 3Влияние состава композиции на ее время гелеобразования | |||||||||||

| № | Тип смеси | Полиизоцианатная добавка | ОЭАФ | Инициаторы полимеризации | Наполнители | Время гелеобразования, час | |||||

| ПБДИ | ПДДИ | ТГ | ПГ | ПМЭК | НК | МБ | МП | ||||

| 1 | А | - | - | - | - | - | 2 | 1 | - | - | 16 |

| 2 | А | - | - | - | - | 0,02 | 2 | 1 | - | - | 20 |

| 3 | А | - | - | - | - | 0,04 | 2 | 1 | - | - | 28 |

| 4 | А | - | - | - | - | 0,06 | 2 | 1 | - | - | 37 |

| 5 | А | - | - | - | - | 0,08 | 2 | 1 | - | - | 41 |

| 6 | А | - | - | - | - | 0,1 | 2 | 1 | - | - | 42 |

| 7 | А | - | - | - | - | 0,2 | 2 | 1 | - | - | 40 |

| 8 | А | - | - | - | - | 0,5 | 2 | 1 | - | - | 36 |

| 9 | А | - | - | - | - | 1 | 2 | 1 | - | - | 24 |

| 10 | А | - | - | - | - | 2 | 2 | 1 | - | - | 20 |

| 11 | А | - | - | - | - | 4 | 2 | 1 | - | - | 16 |

| 12 | А | - | - | - | - | - | 2 | 1 | 50 | - | 14 |

| 13 | А | - | - | - | - | - | 2 | 1 | - | 50 | 14 |

| 14 | А | - | - | - | - | 0,1 | 2 | 1 | 50 | - | 36 |

| 15 | А | - | - | - | - | - | 2 | 0,5 | - | - | 16 |

| 16 | А | - | - | - | - | - | 2 | 0,1 | - | - | 24 |

| 17 | А | - | - | - | - | - | 2 | 0,05 | - | - | 121 |

| 18 | А | 5 | - | - | - | - | 2 | 1 | - | - | 16 |

| 19 | А | 10 | - | - | - | - | 2 | 1 | - | - | 17 |

| 21 | А | 20 | - | - | - | - | 2 | 1 | - | - | 18 |

| 22 | А | 20 | - | - | - | 0,1 | 2 | 1 | 50 | - | 18 |

| 23 | А | 20 | - | - | - | 0,1 | 2 | 1 | - | - | 45 |

| 24 | А | 20 | - | - | - | - | 2 | 0,05 | - | - | 147 |

| 25 | А | 20 | - | - | - | - | 2 | 0,05 | - | 50 | 163 |

| 26 | В | 20 | - | - | - | - | 2 | 1 | - | - | 16 |

| 27 | А | - | - | - | 20 | - | 2 | 1 | - | - | 6 |

| 28 | А | - | - | 20 | - | - | 2 | 1 | - | - | 5 |

| 29 | А | - | 20 | - | - | - | 2 | 1 | - | - | 5 |

| 30 | А | - | - | - | 20 | - | 2 | 0,05 | - | - | 144 |

1. Полимеризуемая композиция, содержащая смесь ненасыщенного олигоэфира и сшивающего агента, изоцианатсодержащий компонент и инициатор полимеризации, отличающаяся тем, что в качестве изоцианатсодержащего компонента она содержит полибутадиендиизоцианат, причем на 100 мас. ч. смеси ненасыщенного олигоэфира и сшивающего агента она содержит 1-50 мас. ч. полибутадиендиизоцианата и 0,05-5 мас. ч. инициатора полимеризации, а указанная смесь содержит на 2-3 мас. ч. ненасыщенного олигоэфира 2 мас. ч. сшивающего агента.

2. Полимеризуемая композиция по п.1, отличающаяся тем, что она дополнительно содержит 0,02-1,0 мас. ч. оксиэтилированного эфира алкилфенола общей формулы СnН2n+1С6Н4O(С2Н4O)mН, где n=8-10, a m=6-12.

3. Полимеризуемая композиция по п.1 или 2, отличающаяся тем, что она дополнительно содержит 1-350 мас.ч. дисперсного минерального наполнителя.

4. Полимеризуемая композиция по п.1, отличающаяся тем, что в качестве ненасыщенного олигоэфира она содержит продукт поликонденсации оксипропилированного дифенилолпропана с малеиновым ангидридом.

5. Полимеризуемая композиция по п.1, отличающаяся тем, что в качестве сшивающего агента она содержит стирол или диметакрилат триэтиленгликоля.

6. Полимеризуемая композиция по п.1, отличающаяся тем, что в качестве инициатора полимеризации она содержит перекись метилэтилкетона в количестве 0,1-5 мас.ч. и/или нафтенат кобальта в количестве 0,05-2 мас. ч.

7. Полимеризуемая композиция по одному из предыдущих пунктов, отличающаяся тем, что в качестве инициатора полимеризации она содержит фотосенсибилизатор в количестве 0,1-2 мас. ч.

8. Способ склеивания объектов, при котором на склеиваемые поверхности объектов наносят жидкую полимеризуемую композицию, вводят указанные поверхности в контакт и дают полимеризуемой композиции отвердеть, отличающийся тем, что в качестве полимеризуемой композиции используют композицию по одному из пп.1-7.

9. Способ по п.8, отличающийся тем, что оба склеиваемых объекта металлические.

10. Способ по п.8, отличающийся тем, что один из склеиваемых объектов металлический, а другой из бетона.

11. Способ нанесения на объект покрытия, при котором на поверхность объекта наносят слой жидкой полимеризуемой композиции и дают ей отвердеть, отличающийся тем, что в качестве полимеризуемой композиции используют композицию по одному из пп.1-7.

12. Способ по п.11, отличающийся тем, что отверждение композици