Способ изготовления опорного блока морской стационарной платформы

Иллюстрации

Показать всеИзобретение относится к области строительства морских нефтепромысловых гидротехнических сооружений, а именно к строительству морских стационарных платформ. При осуществлении способа изготовления опорного блока морской стационарной платформы крупноблочным методом с помощью сварки изготавливают и последовательно соединяют сборочные элементы с образованием плоских конструкций - панелей и диафрагм, затем последние соединяют с помощью трубных вставок и трубных звеньев с образованием пространственной решетчатой конструкции. При этом технологическую последовательность операций разделяют на четыре этапа. На первом этапе изготавливают трубные звенья и трубные вставки, секции свай и водоотделяющих колонн. На втором этапе осуществляют сборку плоских панелей, диафрагм в горизонтальном положении на соответствующих матрицах. На третьем и четвертом этапах совместно устанавливают панели и диафрагмы и жестко соединяют их друг с другом. Изобретение обеспечивает снижение трудоемкости, продолжительности и стоимости сборочно-монтажных работ путем исключения из технологического цикла изготовления сложных трубных узлов как сборочных единиц. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области строительства морских нефтепромысловых гидротехнических сооружений, в частности к строительству морских стационарных платформ.

Известен способ строительства пространственных решетчатых конструкций опорных блоков морских стационарных платформ с вертикальным или горизонтальным положением опорного блока на монтажно-сборочной площадке при их изготовлении с применением поэлементной сборки методом «снизу вверх» /1/.

Недостатком такого технического решения является большая трудоемкость и значительная продолжительность изготовления из-за сравнительно малых объемов цеховых работ вследствие необходимости последовательного проведения технологических операций.

Известен также способ изготовления опорного блока морской стационарной платформы крупноблочным методом с помощью сварки, при котором изготавливают и последовательно соединяют сборочные элементы с образованием плоских конструкций - панелей и диафрагм, затем последние соединяют с помощью соединительных трубных звеньев с образованием пространственной решетчатой конструкции в виде призмы с водоотделяющими колоннами, при этом технологическую последовательность операций разделяют на четыре этапа: на первом этапе изготавливают трубные детали, соединительные трубные звенья и трубные узлы, секции свай и водоотделяющих колонн, на втором этапе осуществляют сборку панелей, диафрагм в горизонтальном положении на соответствующих матрицах, на третьем и четвертом этапах совместно устанавливают панели и диафрагмы и жестко соединяют их друг с другом и водоотделяющими колоннами /2 - прототип/.

Известное техническое решение имеет относительно большую экономию по трудоемкости и продолжительности изготовления по сравнению со способом «снизу вверх» за счет выполнения больших объемов работ в цеховых условиях по сборке крупных узлов - секций панелей, диафрагм станочным и кондукторным методом в горизонтальном положении с образованием сборочных единиц, с последующей их установкой в вертикальное положение.

Недостатком такого способа является относительно большая трудоемкость изготовления трубных узлов, которые предусматривают термическую обработку после их изготовления и стоимость монтажных работ, в частности необходимость кантовки опорного блока из горизонтального в вертикальное положение.

Целью изобретения является снижение трудоемкости, продолжительности и стоимости сборочно-монтажных работ за счет повышения эффективности технологии изготовления циклов, в частности, исключающих необходимость кантовки опорного блока в целом из горизонтального в вертикальное положение, а также исключающих необходимость создания трубных узлов как сборочных единиц и уменьшение термообработки сварных швов.

Указанная цель достигается тем, что реализуется способ изготовления опорного блока морской стационарной платформы крупноблочным методом с помощью сварки, при котором изготавливают и последовательно соединяют сборочные элементы с образованием плоских конструкций - панелей и диафрагм, затем последние соединяют с помощью трубных вставок и трубных звеньев с образованием пространственной решетчатой конструкции, при этом технологическую последовательность операций разделяют на четыре этапа: на первом этапе изготавливают трубные звенья и трубные вставки, секции свай и водоотделяющих колонн, на втором этапе осуществляют сборку плоских панелей, диафрагм в горизонтальном положении на соответствующих матрицах, на третьем и четвертом этапах совместно устанавливают панели и диафрагмы и жестко соединяют их друг с другом, причем на втором и четвертом этапах последовательно устанавливают вертикально в штатное положение панели, а в проемах между ними - диафрагмы и жестко соединяют их друг с другом непосредственно и с помощью пространственных связей из трубных элементов, при этом на третьем этапе устанавливают в вертикальное положение параллельно друг другу панели путем подъема с поворотом вокруг шарнира каждой панели относительно оси нижнего ребра, на четвертом этапе между панелями устанавливают диафрагмы в горизонтальном положении, затем последовательно связывают диафрагмы и панели с помощью сварки и производят заводку отдельных элементов и сборочных единиц на штатные места в замкнутый контур конструкции с применением косых резов трубных элементов с углами резов, зависящими от углов сопряжения соединяемых трубных элементов с образованием жесткой пространственной конструкции.

Кроме того, на четвертом этапе сборки дополнительно устанавливают секции ледозащитного устройства и секции юбочных направляющих, которые закрепляют с трубными звеньями соответствующих ранее установленных стоек и диафрагм.

Толщину стоек и диаметров труб выбирают из условия принятия взаимосвязанных конструктивных, строительно-технологических и производственных решений, обеспечивающих допускаемое соотношение толщин стенок и диаметров труб, исключающих необходимость послесварочной термообработки каждого трубного узла.

Предложенное техническое решение поясняется чертежами, представленными на фиг.1-7.

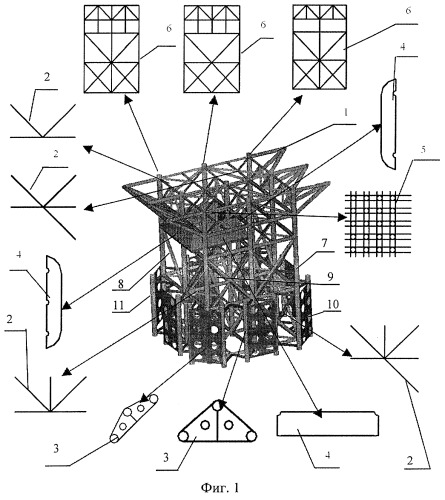

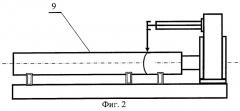

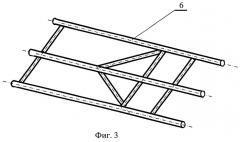

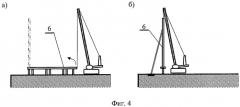

На фиг.1 показан опорный блок - общий вид с примером разбивки на сборочные единицы. На фиг.2-7 - схематическое изображение основных технологических операций: фиг.2 - изготовление трубных вставок, секций свай, водоотделяющих колонн, фасонок и др., фиг.3 - изготовление панелей, фиг.4 - установка панелей в вертикальное положение, фиг.5 - закрепление их панелей с помощью соединительных элементов, фиг.6 - установка диафрагм, фиг.7 - установка ледозащитного устройства и модулей для вспомогательных свай.

Опорный блок, изготавливаемый по предлагаемому способу, представляет собой пространственную решетчатую конструкцию призматической формы 1 (фиг.1) и содержит следующие сборочные единицы: трубные звенья 2, секции юбочных направляющих 3, секции ледозащитного устройства 4, диафрагмы 5 с решеткой для водоотделяющих колонн и панели 6.

Панели 6 включают в себя вертикальные стойки 7 и связаны между собой трубными вставками 8. Внутри решетчатой конструкции призматической формы 1 расположены водоотделяющие колонны 9.

Решетчатая конструкция призматической формы 1 снабжена ледозащитным устройством, выполненным в виде двух усеченных призм, состоящих из секций 4, выполненных из листовой стали, со скошенными боковыми ребрами, жестко связанных большими основаниями между собой, внутри которых расположены водоотделяющие колонны 9. Каждая из усеченных призм ледозащитного устройства, состоящих из секций 4, жестко связана с трубными звеньями 2 соответствующих диафрагм 5.

Решетчатая конструкция призматической формы 1 содержит три панели 6, связанные между собой соединительными трубными звеньями 2, а также горизонтально расположенными диафрагмами 5.

Свайный фундамент выполнен многосекционным, причем каждая секция 3 жестко связана с вертикально расположенной, выполненной из листового проката защитной юбкой 10, по бокам которой расположены, жестко с ней связанные, две направляющие 11 для свай, при этом каждая направляющая 10 жестко связана соответствующими секциями юбочных направляющих 3 и соединительными трубными звеньями 2 с боковыми гранями пространственной решетчатой конструкции призматической формы 1.

Предлагаемый способ реализуется следующим образом.

При изготовлении опорного блока морской стационарной платформы крупноблочным методом с помощью сварки изготавливают и последовательно соединяют сборочные элементы с образованием плоских конструкций - панелей 6 и диафрагм 5, затем последние соединяют с помощью трубных вставок (не показаны) с образованием пространственной решетчатой конструкции 1, при этом технологическую последовательность операций разделяют на четыре этапа: на первом этапе изготавливают трубные детали и трубные вставки (фиг, 2), секции юбочных направляющих 3 и водоотделяющих колонн 4, на втором этапе осуществляют сборку плоских панелей 6 (фиг.3), диафрагм 5 в горизонтальном положении на соответствующих матрицах, на третьем и четвертом этапах совместно устанавливают панели 2 и диафрагмы 7 и жестко соединяют их друг с другом (фиг.5).

На втором и четвертом этапах сборка плоских панелей 6 и диафрагм 5 и установка пространственных связей на штатные места осуществляют прямым примыканием трубных элементов с прямыми и фигурными резами соединенных и примыкающих труб с образованием трубных узлов непосредственно при формировании пространственной конструкции без создания трубных узлов как сборочных единиц на матрицах, при этом заводка отдельных элементов и сборочных единиц на штатные места в замкнутый контур осуществляется с применением косых резов трубных элементов с углами резов, зависящими от углов сопряжения соединяемых труб.

На третьем этапе устанавливают в вертикальное положение параллельно друг другу панели путем подъема с поворотом вокруг шарнира каждой панели 6 относительно оси нижнего ребра (фиг.4), на четвертом этапе между панелями 6 устанавливают диафрагмы 5 в горизонтальном положении, затем последовательно жестко связывают диафрагмы и панели с помощью сварки (фиг.6).

На четвертом этапе сборки дополнительно устанавливают секции 4 ледозащитного устройства и секции 3 юбочных направляющих 11, которые закрепляют с трубными элементами соответствующих ранее установленных стоек 7 и диафрагм 5 (фиг.7).

При этом толщину стоек и диаметров труб выбирают из условия принятия взаимосвязанных конструктивных, строительно-технологических и производственных решений, обеспечивающих допускаемое соотношение толщин стенок и диаметров труб, исключающих необходимость послесварочной термообработки каждого трубного узла как сборочной единицы.

Способ изготовления опорного блока морской стационарной платформы по предлагаемому изобретению позволяет повысить, экономическую эффективность изготовления и установки опорного блока морских платформ.

Предложенный способ изготовления опорного блока морской стационарной платформы позволяет исключить из технологического цикла изготовления сложных трубных узлов так называемых ершей, как сборочных единиц, которые являются сильными концентраторами напряжений, требующих при их изготовлении специальной технологической оснастки и термообработки после их изготовления.

Литература.

1. Доусон Т. Проектирование сооружений морского шельфа. Пер. с англ. - Л.: Судостроение, 1986.

2. Техническое приложение к контракту СССР - «ЕНРМ», Франция, том 8, раздел 2, Сборка опорного блока: - Баку, Завод-верфь изготовления платформ, 1982 - прототип.

1. Способ изготовления опорного блока морской стационарной платформы крупноблочным методом с помощью сварки, при котором изготавливают и последовательно соединяют сборочные элементы с образованием плоских конструкций - панелей и диафрагм, затем последние соединяют с помощью трубных вставок и трубных звеньев с образованием пространственной решетчатой конструкции, при этом технологическую последовательность операций разделяют на четыре этапа: на первом этапе изготавливают трубные звенья и трубные вставки, секции свай и водоотделяющих колонн, на втором этапе осуществляют сборку плоских панелей, диафрагм в горизонтальном положении на соответствующих матрицах, на третьем и четвертом этапах совместно устанавливают панели и диафрагмы и жестко соединяют их друг с другом, причем на втором и четвертом этапах последовательно устанавливают вертикально в штатное положение панели, а в проемах между ними - диафрагмы и жестко соединяют их друг с другом непосредственно и с помощью пространственных связей из трубных элементов, отличающийся тем, что на третьем этапе устанавливают в вертикальное положение параллельно друг другу панели путем подъема с поворотом вокруг шарнира каждой панели относительно оси нижнего ребра, на четвертом этапе между панелями устанавливают диафрагмы в горизонтальном положении, затем последовательно связывают диафрагмы и панели с помощью сварки и производят заводку отдельных элементов и сборочных единиц на штатные места в замкнутый контур конструкции с применением косых резов трубных элементов с углами резов, зависящими от углов сопряжения соединяемых трубных элементов, с образованием жесткой пространственной конструкции.

2. Способ по п. 1, отличающийся тем, что четвертом этапе сборки дополнительно устанавливают секции ледозащитного устройства и секции юбочных направляющих, которые закрепляют с трубными звеньями соответствующих ранее установленных стоек и диафрагм.

3. Способ по п. 1, отличающийся тем, что толщину стоек и диаметров труб выбирают из условия принятия взаимосвязанных конструктивных, строительно-технологических и производственных решений, обеспечивающих допускаемое соотношение толщин стенок и диаметров труб, исключающих необходимость послесварочной термообработки каждого трубного узла.