Способ восстановления герметичности резьбовых соединений обсадной колонны в скважине и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к строительству и капитальному ремонту нефтяных и газовых скважин и может быть использовано для восстановления герметичности резьбовых соединений обсадной колонны в скважине. Способ заключается в устранении зазоров между витками резьбы путем пластического деформирования резьбовой части трубы за счет создания в ней радиальных усилий.Устройство содержит клапан с трубой, соединенной со стволом, на котором с возможностью осевого перемещения установлен гидромеханический расширитель. Расширитель выполнен в форме пустотелого клина с цилиндрическим участком и конической головкой с продольными пазами на ее наружной поверхности. В пазах, с возможностью перемещения в них, установлены выдвижные секторы с закаленными сухарями на наружной поверхности. На цилиндрическом участке клина, с возможностью взаимодействия через упор с выдвижными секторами, установлен пружинный механизм. На нижнем конце ствола установлен башмак. На верхней части клина и трубе установлен с возможностью осевого перемещения корпус-цилиндр. На верхних концах клина и ствола закреплены нижний и верхний поршни, образующие со стволом и внутренней поверхностью корпуса-цилиндра гидравлическую камеру, сообщенную с трубой. Повышается эффективность и функциональность устройства. 2 н. и 2 з.п.ф-лы, 2 ил.

Реферат

Изобретение относится к строительству и капитальному ремонту нефтяных и газовых скважин и может быть использовано для восстановления герметичности резьбовых соединений обсадной колонны в скважине.

Негерметичность обсадных колон, например, в конических резьбовых соединениях с треугольным профилем резьбы по ГОСТ 632-80, использованных практически во всех нефтяных и в значительной части газовых скважин, является одним из основных видов осложнений при их капитальном ремонте. Доля этих осложнений составляет до 20%. Причина негерметичности - формирование флюидопроводящих каналов в резьбовых соединениях колонн вследствие недоворота при свинчивании из-за дефектов резьбы, возникающих при изготовлении, хранении, транспортировке труб, а также по причине создания недостаточного крутящего момента, некачественной смазки и др.

Известен способ достижения герметичности резьбовых соединений обсадной колонны в скважине, заключающийся в устранении зазоров между витками резьб путем циклического довинчивания резьб в процессе сборки колонны, позволяющий повысить герметичность соединений в спущенной колонне [1]. Для реализации этого способа не требуется специального устройства.

Недостатком такого способа является его ненадежность, повышенная трудоемкость и, прежде всего, то, что способ применим только в процессе спуска колонны для профилактики негерметичности и не может быть использован для восстановления герметичности резьбы в уже спущенной колонне.

Известен способ восстановления герметичности резьбовых соединений обсадной колонны в скважине, находящихся в верхней незацементированной части колонны, заключающийся в устранении зазоров между витками резьбы трубы и муфты путем довинчивания с устья скважины [2]. Для реализации этого способа также не требуется специального устройства. Недостатком способа является то, что применение его возможно только для восстановления резьбовых соединений верхней незацементированной части колонны.

Задачей изобретения является восстановление герметичности резьбовых соединений путем устранения зазоров между витками резьбы как на зацементированных участках обсадной колонны, так и на участках, свободных от цемента.

Поставленная задача решается тем, что способ восстановления герметичности резьбовых соединений обсадной колонны в скважине заключается в устранении зазоров между витками резьбы путем пластического деформирования резьбовой части трубы за счет создания в ней радиальных усилий.

Для решения поставленной задачи создано устройство, осуществляющее предлагаемый способ восстановления герметичности резьбовых соединений обсадной колонны в скважине.

Устройство характеризуется тем, что содержит клапан с трубой, соединенной со стволом, на котором с возможностью осевого перемещения установлен гидромеханический расширитель, выполненный в форме пустотелого клина с цилиндрическим участком и конической головкой с продольными пазами на ее наружной поверхности. В пазах с возможностью перемещения в них установлены выдвижные секторы с закаленными сухарями на наружной поверхности. На цилиндрическом участке клина с возможностью взаимодействия через упор с выдвижными секторами установлен пружинный механизм. На нижнем конце ствола установлен башмак с опорой для нижних торцов секторов и ограничителем их радиального перемещения. На верхней части клина и трубе установлен с возможностью осевого перемещения корпус-цилиндр, причем на верхних концах клина и ствола закреплены соответственно нижний и верхний поршни, образующие со стволом и внутренней поверхностью корпуса-цилиндра гидравлическую камеру, сообщенную с трубой.

Устройство характеризуется тем, что пружинный механизм выполнен в виде набора тарельчатых пружин. Кроме того, труба с помощью разрезной муфты с упорной резьбой соединена с фиксатором, который посредством верхнего поршня соединен со стволом, при этом труба, выше соединения с фиксатором, снабжена уступом.

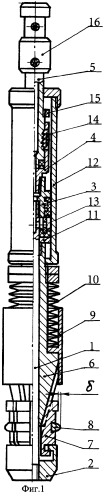

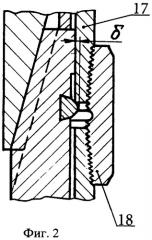

Предлагаемое изобретение иллюстрируется чертежами, на которых изображены: на фиг.1 - общий вид устройства, на фиг.2 - элемент расширителя в рабочем положении.

Предлагаемый способ осуществляют следующим образом.

Заявляемое устройство опускают в скважину, фиксируют его на уровне негерметичного резьбового соединения и, создав необходимое давление в устройстве, прижимают его рабочие элементы к внутренней поверхности обсадной трубы. После этого устройство протягивают вверх с осевым усилием 50-150 кН на длину, превышающую нарезанную часть трубы. Радиальные усилия, создаваемые уступом (δ=0,3-0,4 мм) на рабочих элементах по всему периметру трубы, превышают предел текучести материала расширяемой трубы. При этом происходит пластическое деформирование материала, сужение или полное заполнение им зазоров, имеющихся между витками резьбы, а также упругое расширение материала соединительной муфты или нарезанного участка наружной трубы. После прохода уступа соединительная муфта (наружная труба), сжимаясь, плотно обжимает внутреннюю, деформированную трубу, образуя взаимонапряженное, прессовое соединение. Операцию осуществляют в один или несколько проходов устройства.

Предварительной теоретической и экспериментальной оценкой выявлено, что для восстановления герметичности резьбового соединения заявляемым способом необходимо расширение внутреннего диаметра резьбовой части трубы на величину до 1-2 мм.

Заявляемое устройство для восстановления герметичности резьбовых соединений обсадной колонны в скважине включает ствол 1 с башмаком 2, соединенный посредством верхнего поршня 3 и фиксатора 4 с несущей трубой 5. На стволе 1 подвижно установлен клин 6, в пазах головки которого установлены выдвижные секторы 7 с закаленными сухарями 8 на наружной поверхности. На башмаке 2 выполнена опора для нижних торцов выдвижных секторов 7 и ограничители их радиального перемещения. На цилиндрической поверхности клина 6 размещен упор 9 и набор жестких тарельчатых пружин 10, подтянутых гайкой. Верхний поршень 3 и нижний поршень 11, установленный на верхнем конце клина 6, образуют со стволом 1 и корпусом-цилиндром 12 рабочую гидравлическую камеру 13. Фиксатор 4 соединен с несущей трубой 5 разрезной муфтой 14 с упорной резьбой. На трубе 5 выше разрезной муфты 14 выполнен уступ 15. Труба 5 соединена с клапаном 16, предназначенным для заполнения жидкостью колонны насосно-компрессорных труб (НКТ) (на чертеже не показана) при спуске устройства в скважину и слива ее при подъеме. На фиг.2 показан фрагмент устройства, установленного в рабочем состоянии в обсадной трубе 17, например с муфтой 18.

Устройство работает следующим образом.

Устройство спускают в скважину на трубах (на чертеже не показаны) и устанавливают так, чтобы коническая головка клина 6 находилась на 0,5-0,7 м ниже негерметичной резьбы. Создают давление жидкости в гидравлической камере 13 в пределах 2-3 МПа. Нижний поршень 11 толкает клин 6 вниз; выдвижные секторы 7, опираясь на башмак 2, начинают двигаться в радиальном направлении до момента контакта сухарей 8 с поверхностью обсадной трубы 17 и одновременно перемещаться по пазам клина 6, сжимая тарельчатые пружины 10 через упор 9. Устройство медленно протягивают вверх до рывка, возникающего в момент посадки сухарей 8 в зазор между торцами труб 17 в муфте 18 (см. фиг.2). Таким образом, устройство автоматически «находит» муфту и фиксируется в ней. Давление в камере 13 поднимают до 7 МПа и протягивают устройство на 0,25-0,3 м вверх, что обеспечивает пластическое деформирование (расширение) резьбовой части трубы 17 в муфте 18 за счет воздействия сухарей 8. Давление сбрасывают, под усилием сжатых пружин 10 упор 9 смещает секторы 7 в транспортное положение и устройство опускают на 0,5-0,7 м. Затем снова давление в камере 13 поднимают до 2-3 МПа, поднимают устройство до посадки сухарей 8 в зазор муфты 18, причем наружная цилиндрическая поверхность секторов 7 опирается уже на расширенную при первом проходе внутреннюю поверхность трубы, создавая тот же уступ «δ» (см. фиг.2) для нового расширения при очередном проходе.

Протягивание головки клина 6 по резьбовой части трубы 17 повторяют 3-4 раза. Осевая нагрузка при протягивании устройства находится в пределах 50-150 кН; ее величина зависит от толщины стенки трубы 17, качества стали и, столь же существенно, от установленной величины «δ». С каждым проходом по мере деформации трубы 17 и уменьшения зазора между витками резьбы осевое усилие возрастает. Стабилизация осевого усилия свидетельствует о завершении процесса. Колонну следует спрессовать до извлечения устройства из скважины.

Узел, включающий разрезную муфту 14, несущую трубу 5, уступ 15 и фиксатор 4 является предохранительным. В случае заклинивания секторов 7 несущую трубу 5 вывинчивают из разрезной муфты 14, поднимают до контакта уступа 15 с верхней кольцевой крышкой корпуса-цилиндра 12 и затем перемещают корпус-цилиндр 12 до контакта нижнего кольцевого торца с металлическим сердечником поршня 11. После этого создаваемое осевое усилие будет передаваться через рабочую трубу 5 и корпус-цилиндр 12 непосредственно на клин 6, выдергивая его вверх и освобождая заклиненные секторы 7. Затем, создав давление, восстанавливают соединение рабочей трубы 5 со стволом 1, опуская инструмент вниз и вводя резьбу трубы 5 в корпус фиксатора 4, раздвигая при этом подпружиненные элементы разрезной муфты 14.

Испытания расширителя были проведены на стенде лаборатории НПО «Бурение». Для эксперимента использовались стандартные муфты и патрубки труб диаметром 168 мм, стали марки D,δ=7,7 мм. Перед испытанием патрубки были ввинчены в две муфты с моментом ≈40 кгм и затем отвинчены на полных 4 оборота. Расчетный диаметральный зазор между витками при этом увеличился на 0,8 мм. Одно муфтовое соединение было собрано без смазки, второе - со смазкой УС-1. Через каждое муфтовое соединение было выполнено по 4 протяжки устройства под давлением ≈7 МПа с осевым усилием 50-70 кН. Замеры показали, что внутренний диаметр трубы в нарезанной части увеличился на 1,65-1,75 мм, в гладкой на 1,75-1,8 мм (сборка без смазки). В соединении со смазкой диаметры увеличились соответственно на 1,00-1,2 мм и 1,44-1,47 мм.

При опрессовке оба соединения оказались герметичны при давлении 25 МПа.

Результаты экспериментов показывают, что предлагаемый способ восстановления герметичности резьбовых соединений представляется перспективным. На базе рассмотренной опытно-экспериментальной конструкции в НПО «Бурение» создается устройство для герметизации резьбовых соединений обсадных колонн промышленных скважин.

Использование заявленных способа и устройства позволит оперативно и с невысокими трудозатратами устранять распространенный дефект - негерметичность резьбовых соединений. При необходимости за один спуск устройства могут быть обработаны несколько резьбовых соединений в интервале негерметичности, в том числе с малыми утечками.

Источники информации

1. Кошелев А.Т. и др. Предупреждение негерметичности резьбовых соединений обсадных колонн, «Бурение», 1983г, №12, стр. 11-12.

2. Павельчак А.В. Довинчивание резьбовых соединений обсадных колонн в наклонных скважинах на месторождениях Главтюменнефтегаз. Тр. ВНИИКРнефть, 1979 г., вып. 17. Технология крепления скважин стр. 9-10.

1. Способ восстановления герметичности резьбовых соединений обсадной колонны в скважине, заключающийся в устранении зазоров между витками резьбы путем пластического деформирования резьбовой части трубы за счет создания в ней радиальных усилий.

2. Устройство для осуществления способа по п.1, характеризующееся тем, что содержит клапан с трубой, соединенной со стволом, на котором с возможностью осевого перемещения установлен гидромеханический расширитель, выполненный в форме пустотелого клина с цилиндрическим участком и конической головкой с продольными пазами на ее наружной поверхности, при этом в пазах с возможностью перемещения в них установлены выдвижные секторы с закаленными сухарями на наружной поверхности, причем на цилиндрическом участке клина, с возможностью взаимодействия через упор с выдвижными секторами, установлен пружинный механизм, а на нижнем конце ствола установлен башмак с опорой для нижних торцов секторов и ограничителем их радиального перемещения, при этом на верхней части клина и трубе с возможностью осевого перемещения установлен корпус-цилиндр, причем на верхних концах клина и ствола закреплены, соответственно, нижний и верхний поршни, образующие со стволом и внутренней поверхностью корпуса-цилиндра гидравлическую камеру, сообщенную с трубой.

3. Устройство по п.2, характеризующееся тем, что пружинный механизм выполнен в виде набора тарельчатых пружин.

4. Устройство по п.2 или 3, характеризующееся тем, что труба с помощью разрезной муфты с упорной резьбой соединена с фиксатором, который посредством верхнего поршня соединен со стволом, при этом труба выше соединения с фиксатором снабжена уступом.