Способ сооружения тоннелей

Иллюстрации

Показать всеИзобретение относится к подземному строительству, а более конкретно к сооружению тоннелей, коллекторов. Изобретение направлено на предотвращение деформации грунта и объектов в зоне продвижения тоннелепроходческого комплекса, повышение эластичности тампонажного слоя и водонепроницаемости тоннельной обделки. Способ включает разработку грунта рабочим органом, регулирование давления пригруза в камере ротора, тампонаж затюбингового пространства. Давление в роторной камере автоматически согласуют с давлением вмещающих грунтов на оболочку щита посредством мембран, устанавливаемых в оболочке щита и находящихся постоянно под фактическим давлением вмещающих грунтов. Тампонаж затюбингового пространства производят через хвостовую торцевую часть оболочки щита непосредственно вслед за ее продвиганием. 3 з.п.ф-лы, 6 ил.

Реферат

Изобретение относится к подземному строительству, а именно к сооружению тоннелей и коллекторов полузакрытым режимом с использованием механизированного щита.

Известен способ сооружения тоннелей с помощью механизированного щита (Волков В.П., Наумов С.Н., Пирожкова А.Н., Храпов В.Г. Тоннели и метрополитены. Изд. 2-е перераб. и доп. М.: Транспорт, 1975. с.315-316), по которому грунт (породу) в забое разрушают роторным органом и грузят вращающимися ковшами на транспортер. Постоянную крепь (обделку) выполняют под защитой щита. Пространство между крепью и грунтом (затюбинговое пространство) тампонируют цементным раствором через специальные отверстия в тюбинговой обделке тоннеля.

Недостатком данного способа является отсутствие пригруза в роторной части щита, что не исключает прорыва неустойчивых пород из забоя через ротор.

Прототипом изобретения является способ сооружения тоннелей с помощью механизированного щита полузакрытым режимом с грунтопригрузом в роторной части. ("Подземное пространство мира" №5-6, 1998. с.30-31), по которому отделенный (разрушенный) в забое грунт не сразу попадает на конвейер, а остается до определенного предела в роторной камере, чтобы противостоять свободному, неконтролируемому выходу слабого грунта в роторную камеру. Величину грунтопригруза определяют исходя из давления грунта на оболочку щита, которое насчитывают аналитическим путем. Тампонаж затюбингового пространства осуществляют через специальные отверстия в сборной железобетонной обделке и технологически могут его выполнять сразу за подвиганием щита на одно кольцо или с определенным интервалом во времени и пространстве.

Недостатком данного способа является отсутствие точных данных о величине горного давления грунта на оболочку щита в данный конкретный момент времени, так как наука не располагает аналитическими способами точного определения давления грунтов. Кроме того, давление грунтопригруза в роторной камере задают исходя из величины горизонтальной составляющей давления грунтов, последнее равно вертикальному давлению умноженному на коэффициент бокового распора, который в зависимости от свойств пород (грунтов) колеблется от 0,19 до 0,43. Невозможность точного определения аналитическим путем вертикальной составляющей давления и коэффициента бокового распора грунтов, который при обводнении некоторых грунтов приближается к единице, приводит к тому, что вводимое в систему давление грунтопригруза, равное расчетному, не соответствует фактическому давлению грунта. Такое положение приводит к тому, что при завышении расчетного давления грунта на оболочку щита и ротора по сравнению с фактическим соответственно устанавливают завышенную величину давления грунтопригруза. Последнее вызывает вспучивание грунта на поверхности или деформацию близрасположенных подземных коммуникаций, при заниженном расчетном давлении грунта - его проседание. И тот и другой случай отрицательно влияют на состояние близ расположенных действующих объектов и коммуникаций. Образование пустот между грунтом и обделкой в момент схода щита с очередного тюбингового кольца обделки и отсутствие жесткой связи между началом продвижения щита на забой и началом тампонажа затюбингового пространства в слабых грунтах приводит к их обрушению непосредственно на обделку. Последнее способствует образованию разрывов в этих местах тампонажного цементно-песчаного слоя, выполняющего функцию дополнительной гидроизоляции тюбинговой обделки. Другими словами, гидроизоляция в местах непосредственного контакта грунта и обделки будет частично ослаблена. Полное нарушение гидроизоляции тоннельной обделки (в данном месте) может произойти в результате незначительного смещения тюбинговых колец, обусловленного действием динамических, сейсмически и других нагрузок, а также неспособностью жесткого, хрупкого тампонажного слоя воспрепятствовать возникающим даже незначительным изгибающим и растягивающим деформациям. В свою очередь, нарушение гидроизояции обделки тоннеля может привести к суффозному выносу грунта и аварийному состоянию. Несогласованность производительности тампонажного насоса и скорости перемещения щита приводит к выпиранию раствора в процессе тампонажа затюбингового пространства.

В существующем способе с использованием тоннелепроходческого комплекса (ТПК) с грунтопригрузом, величину грунтопригруза в роторной камере регулируют степенью закрытия гидроуправляемых створок и включением в работу шнекового конвейера, осуществляющего дозированное удаление разрушенного грунта из призабойной (роторной) камеры на тоннельный ленточный конвейер. Величина грунтопригруза, а следовательно, и работа гидравлических створок ротора, пуск и остановка шнекового конвейера регулируется не существующим фактическим внешним давлением грунтов, а расчетным (заданным), что в итоге (как было сказано выше) приводит к вспучиванию или проседанию грунтов и деформации близрасположенных объектов.

Изобретение направлено на предотвращение деформации грунта и объектов в зоне прохода тоннелепроходческого комплекса (ТПК), повышение водонепроницаемости тоннельной обделки.

Результат достигается тем, что в способе сооружения тоннелей и коллекторов с использованием механизированного щита (например, "Lovat", "Herrenknecht" и др.), включающем разработку грунта рабочим органом, регулирование давления пригруза в камере ротора, тампонаж затюбингового пространства, давление в роторной камере автоматически согласуют с давлением вмещающих грунтов на оболочку щита посредством мембран (диафрагм), устанавливаемых в оболочке щита и находящихся постоянно под фактическим давлением вмещающих грунтов, а тампонаж затюбингового пространства производят через хвостовую торцевую часть оболочки щита непосредственно вслед за ее продвиганием.

Результат достигается также тем, что в качестве тампонажа затюбингового пространства используют эластичный материал (например, на основе пенополистирольных, пенополиуретановых смол и т.п.).

Результат достигается также тем, что производительность тампонажного насоса согласуют со скоростью продвигания щита.

Результат достигается также тем, что величину закрытия створок на роторной части комбайна и включение шнекового конвейера согласуют с фактическим внешним давлением грунта на щит и мембраны.

Сущность способа поясняется чертежами, где:

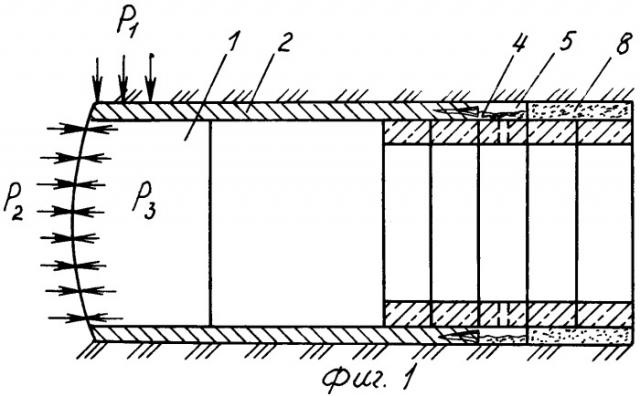

- на фиг.1 показан схематичный продольный разрез механизированного щита при существующем способе сооружения тоннелей;

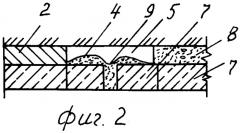

- на фиг.2 показан продольный разрез верхней части кольца обделки тоннеля в момент тампонажа его затюбингового пространства (заполнение пустоты между тюбинговым кольцом обделки и грунтовым массивом) в относительно устойчивых грунтах, после схода оболочки щита с очередного тюбингового кольца при существующей технологии;

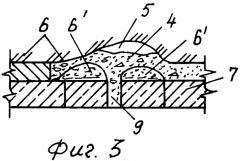

- на фиг.3 показан тот же разрез в момент окончания тампонажа пустот в слабых, склонных к вывалам грунтах;

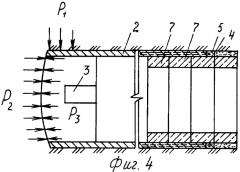

- на фиг.4 показан схематичный продольный разрез механизированного щита по предложенному способу с установленными мембранами (диафрагмами) в роторной части щита и тампонажем затюбингового пространства непосредственно вслед за началом продвижения оболочки щита;

- на фиг.5 показан момент заполнения тампонажным раствором затюбингового пространства в грунтах любой устойчивости (в том числе и слабых) по предложенному способу;

- на фиг.6 показан вариант закрепления мембраны на оболочке роторной камеры.

Предложенный способ осуществляется следующим образом.

На оболочке роторной камеры 1 щита 2 устанавливают по горизонтали (и в случае необходимости - по вертикали) мембраны (диафрагмы) 3. Мембраны герметичны и могут прогибаться внутрь щита и обратно в зависимости от давления в роторной камере и внешнего давления грунтов, а также с помощью электромеханической связи управлять работой роторных створок, шнекового конвейера, компрессора.

Для уменьшения трения между грунтом и мембраной 3 в пространство между ними по каналу 10 (с обратным клапаном) подают антифрикционный, эластичный раствор (например, бентонитовый).

К внутренней стороне мембраны 3 крепят шток 11, на котором устанавливают электронные датчики 12 для фиксации наружного давления и управления (через аналоговое устройство) этим давлением.

Мембрану 3 крепят к контуру 14, который вставляют изнутри роторной камеры 1 и крепят к выступу 15 болтами 16.

Для перекрытия мембраны (на случай ее ремонта или замены) предусмотрена заслонка 17 в специальный карман 13 на оболочке 2 роторной камеры 1.

Для уменьшения трения между грунтом и карманом 13 предусмотрена подача эластичного раствора по каналу 10.

Тампонажный раствор 4 подают в затюбинговое пространство 5 (зазор между массивом грунта 6 и обделкой 7) через торцовую часть оболочки щита 2 (можно в нескольких точках по периферии обделки) вслед за продвиганием щита. С целью предотвращения образования зазора между затампонированным участком 8 и свеженагнетаемым тампонажом 4 производительность тампонажного насоса согласуют со скоростью перемещения щита. Отверстия 9 в постоянной обделке 7 могут служить, в данном случае, для контроля полноты заполнения затюбингового пространства 5 тампонажным раствором.

При работе щита, особенно в слабых, неустойчивых грунтах вертикальное давление Р1 и горизонтальное Р2=P1λ (где λ - коэффициент бокового распора) должно быть согласовано (чаще всего выравнено) с давлением Р3 в роторной камере 1. Это предотвратит как вспучивание грунта (при повышенном давлении Р3 в роторной камере), так и его проседание (при заниженном). Для этого клапаны 3 регулируют так, чтобы при одинаковом давлении (например, атмосферном) снаружи и внутри роторной камеры (Р2=Р3) они занимали нейтральное положение. При повышении внешнего давления Р1 и Р2 мембраны 3 проседают внутрь щита и автоматически включают компрессор механизированного щита, поднимая давление Р3 в роторной камере до тех пор, пока оно не сравняется с давлением Р2 грунтов на оболочку роторной камеры. С выравниванием наружного и внутреннего давления мембрана (диафрагма) 3 займет нейтральное положение и компрессор автоматически отключится. Мембраны, при необходимости, можно увязать с работой шнекового конвейера и действием роторных гидравлически управляемых створок. При внезапном снижении внешнего давления Р2 (например, изменились грунты, впадина на поверхности над ТПК) мембраны (диафрагмы) движением в наружную сторону включают шнековый конвейер или открывают сбросной клапан.

Автоматическое выравнивание давления Р3 в роторной камере с внешним давлением Р2 (которое постоянно фиксируется мембранами) практически исключит вспучивание и проседание грунтов в процессе продвижения щита и, следовательно, предотвратит деформацию близрасположенных объектов. Полное исключение проседания грунта обеспечит одновременный тампонаж затюбингового пространства 5 вслед за началом продвижения щита 2, т.е. с началом появления этого незатампонированного затюбингового пространства 5; для этого включение и выключение тампонажного насоса и механизмов продвижения щита (например домкратов) производят одновременно. Кстати величина зазора между грунтом 6 и обделкой 7, например, при внешнем диаметре обделки 5600 м и диаметре резанья 5778 составляет 89 мм по контуру.

Тампонаж затюбингового пространства (зазор между породным целиком и тюбинговой обделкой) выполняют, как правило, цементным раствором, прочность которого на растяжение и изгиб на порядок и более ниже прочности на сжатие, поэтому при незначительной деформации тюбинговой обделки тампонажный слой, обволакивающий эту обделку, нарушается (разгерметизируется) и перестает играть роль дополнительной гидроизоляции тоннельной обделки. Замена жесткого, не всегда сплошного (61 - обрушившийся грунт) тампонажного слоя (например, на основе цемента) на сплошной, эластичный (например, на основе пенополистирольных, пенополиуретановых смол и т.п.) повысит гидроизоляцию тоннельной обделки. Полученный сплошной эластичный слой сможет без своего разрушения, в определенных пределах, воспринимать растягивающие и изгибающие деформации тоннельной обделки и налегающих грунтов.

Производительность тампонажного насоса, согласованная со скоростью продвижения щита (интенсивностью образования незатампонированного затюбингового пространства), предотвратит образование незатампонированного объема и выпирание излишнего раствора из затюбингового пространства, упростит запорные устройства.

Согласование работы гидроуправляемых створок, включение и выключение шнекового конвейера с работой мембран (диафрагм) позволит автоматически управлять процессом выравнивания давления внутри роторной камеры с внешним (фактическим) давлением, исключит деформацию грунтов и близрасположенных объектов.

1. Способ сооружения тоннелей, коллекторов с использованием механизированного щита, включающий разработку грунта рабочим органом, регулирование давления пригруза в камере ротора, тампонаж затюбингового пространства, отличающийся тем, что давление в роторной камере автоматически согласуют с давлением вмещающих грунтов на оболочку щита посредством мембран, устанавливаемых в оболочке щита и находящихся постоянно под фактическим давлением вмещающих грунтов, а тампонаж затюбингового пространства производят через хвостовую торцевую часть оболочки щита непосредственно вслед за ее продвиганием.

2. Способ по п.1, отличающийся тем, что в качестве материала тампонажа затюбингового пространства используют эластичный материал на основе пенополистирольных, пенополиуретановых смол и т.п.

3. Способ по п.1, отличающийся тем, что производителность тампонажного насоса согласуют со скоростью продвигания щита.

4. Способ по п.1, отличающийся тем, что величину закрытия створок на роторной части комбайна и включение шнекового конвейера согласуют с фактическим внешним давлением грунта на щит и мембраны.