Заряд твердого ракетного топлива

Иллюстрации

Показать всеЗаряд твердого ракетного топлива торцевого горения состоит из твердотопливной шашки, бронированной по боковой поверхности и торцу бронепокрытием на основе ацетилцеллюлозы с нанесенным поверх бронепокрытия пленочным экранирующим слоем на основе синтетического клея. В нем выполнен сквозной центральный канал, при этом поверхность выполненного в заряде сквозного центрального канала бронирована заодно с боковой поверхностью и передним торцом заряда с возможностью удаления части бронепокрытия со стороны горящего торца боковой поверхности. Соотношение между диаметром твердотопливной шашки (D) и диаметром канала (d) составляет 2,0<D/d<5,0. Изобретение обеспечит низкое дымообразование, повышенный поражающий эффект боевой кумулятивной части снаряда и оптимальные условия для реализации маршевого и разгонно-маршевого режима работы ракетного двигателя. 2 з.п.ф-лы, 5 ил.

Реферат

Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении зарядов к маршевым (разгонно-маршевым) ракетным двигателям твердого топлива (РДТТ), преимущественно к управляемым реактивным (ракетным) снарядам (УРС).

Для противотанковых, малогабаритных зенитных и других УРС необходимо обеспечить надежность передачи командных сигналов на бортовые приемники ракет с пусковых установок (танков, боевых машин пехоты (БМП), вертолетов, носимых комплексов и др.). Известно, что независимо от способа передачи (радиолуч, лазерный луч и т.д.) дымовой шлейф за ракетным двигателем ослабляет, рассеивает и искажает командный сигнал.

Поэтому при разработке РДТТ и комплектующих к ним (твердотопливных зарядов, как правило, покрытых по отдельным поверхностям бронематериалами, и воспламенительных устройств зарядов) приходится решать проблему обеспечения минимального задымления трассы полета УРС при условии обеспечения требуемых тяговых и внутрибаллистических характеристик (ВБХ) РДТТ и тактико-технических характеристик (ТТХ) УРС в целом.

Частично указанная проблема решается в изобретениях по патентам:

- RU 2164616, GB 1440310, US 4034676, RU 2179989 - в части оптимальной конструкции твердотопливных зарядов и используемых бронематериалов;

- RU 2170842, заявка RU 2212557 - в части воспламенительных устройств.

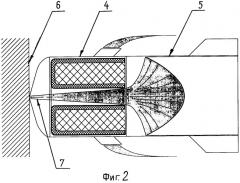

Однако возможности известных конструкций, в т.ч. конструкции по патенту RU 2164616 принятой за прототип, ограничены традиционной конструктивной схемой заряда твердого топлива применительно к маршевым РДТТ, а именно в виде заряда торцевого горения бронированного по боковой поверхности и переднему торцу (фиг.1). Конструкции таких зарядов непригодны для УРС в случае расположения кумулятивной боевой части позади РДТТ. В тоже время, именно такая компоновка УРС позволяет сформировать эффективную длиннофокусную кумулятивную струю высокой поражающей способности. Однако при этом необходимо обеспечить беспрепятственное прохождение струи к поражаемой преграде (фиг.2).

Технической задачей изобретения является разработка конструкции твердотопливного заряда для маршевого (разгонно-маршевого) РДТТ противотанковых, малогабаритных зенитных УРС и аналогичных ракетных систем с пониженным дымообразованием и обеспечивающих высокую эффективность действия УРС по цели при оснащении его кумулятивной боевой частью расположенной позади РДТТ.

Патентуемая конструкция иллюстрируется следующими графическими материалами:

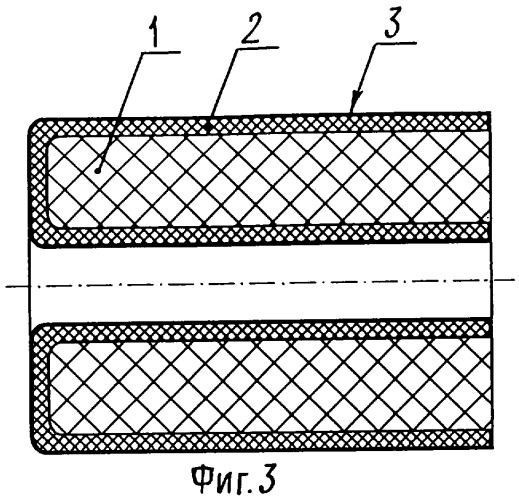

Фиг.1. Конструкция прототипа

1 - твердотопливная шашка;

2 - бронепокрытие;

3 - экранирующий пленочный слой.

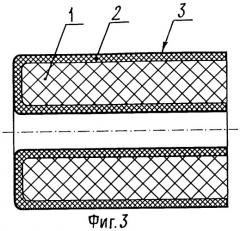

Фиг.2. Компоновочная схема УРС с кумулятивной боевой частью позади РДТТ

4 - блок РДТТ;

5 - блок боевой части (БЧ);

6 - преграда;

7 - кумулятивная струя БЧ.

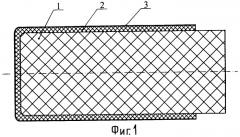

Фиг.3. Патентуемая конструкция заряда твердого ракетного топлива

1 - твердотопливная шашка;

2 - бронепокрытие;

3 - экранирующий пленочный слой.

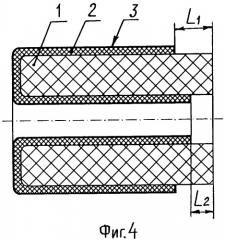

Фиг.4. Вариант патентуемой конструкции заряда для разгонно-маршевого РДТТ

1 - твердотопливная шашка;

2 - бронепокрытие;

3 - экранирующий пленочный слой;

l1 - разделка (оголение) по бронепокрытию боковой поверхности заряда;

l2 - разделка (оголение) по бронепокрытию канала.

Фиг.5. Вариант зависимости "тяга-время" для разгонно-маршевого РДТТ

R - тяга;

t - время.

Техническая задача решается в рамках патентуемого изобретения за счет выполнения заряда (фиг.3) в виде твердотопливной шашки (1) с центральным каналом с бронепокрытием (2) по боковой поверхности, торцу и каналу из ацетилцеллюлозного бронесостава, поверх которого нанесен экранирующий пленочный слой (3) на основе синтетического клея. При этом соотношение между наружным диаметром топливной шашки (D) и диаметром канала (d) составляет: 2<D/d<5. Верхняя граница соотношения (D/d) определяется уровнем допустимых напряжений и деформаций топлива и бронепокрытия на канале заряда при эксплуатационном термоциклировании УРС (и РДТТ) в естественных условиях. Нижняя граница диктуется возможностями качественного и безопасного бронирования заряда термопластичным бронесоставом на основе ацетилцеллюлозы на термопластавтоматах (тонкосводная топливная шашка деформируется в пресс-форме).

Для обеспечения разгонно-маршевого режима работы патентуемого заряда (фиг.4) на его наружной поверхности и поверхности канала может быть выполнена разделка, т.е. удаление бронепокрытия на длине l1 (наружная поверхность), l2 (поверхность канала) со стороны горящего торца. Длины участков l1, l2 подбираются из условия необходимого разгонно-маршевого (соотношение тяг) режима работы РДТТ (фиг.5).

Для регулирования дымообразования и оптимального обеспечения ВБХ РДТТ толщина бронепокрытия (δ) в патентуемой конструкции составляет 0,05...0,20 толщины свода заряда [(D-d)/2]. В данном случае "разбавляя" продуктами термического разложения бронематериала продукты сгорания твердого топлива обеспечивается снижение температуры рабочей смеси газов ракетного двигателя. Тем самым снижается скорость разложения самого бронематериала и уменьшается дымообразование в целом, в котором доля "дымовых частиц" бронепокрытия является преобладающей. При этом нижняя граница соотношения обусловлена исключением прогара бронепокрытия и его технологичностью при нанесении. Превышение верхней границы ведет к недопустимому снижению энергетических характеристик заряда (температуры и удельного импульса).

В качестве эффективной "охлаждающей" добавки в состав бронепокрытия вводится 20-40% гидразодикарбонамида.

Технический результат изобретения - повышение эффективности управляемых реактивных (ракетных) снарядов за счет оптимальных режимов полета (маршевый, разгонно-маршевый режимы работы РДТТ), надежного наведения на цель (низкое дымообразование) и повышенного поражающего эффекта (пропуск кумулятивной струи через канал заряда).

Патентуемый заряд работает следующим образом:

От воспламенительного устройства загорается поверхность открытого (небронированного) торца заряда. В силу гомогенности твердого топлива далее идет процесс горения топливной шашки параллельными слоями по эквидистантным поверхностям. В процессе горения топливной шашки происходит оголение внутренней поверхности бронепокрытия (наружного и по каналу), сопровождающееся его термическим разложением (уносом). Интенсивность разложения (уноса) бронепокрытия программируется его толщиной, а режим работы заряда определяется наличием разделки и ее размерами.

1. Заряд твердого ракетного топлива торцевого горения, состоящий из твердотопливной шашки, бронированной по боковой поверхности и торцу бронепокрытием на основе ацетилцеллюлозы с нанесенным поверх бронепокрытия пленочным экранирующим слоем на основе синтетического клея, отличающийся тем, что в нем выполнен сквозной центральный канал, при этом поверхность канала бронирована заодно с боковой поверхностью и передним торцом заряда, с возможностью удаления части бронепокрытия со стороны горящего торца боковой поверхности, причем соотношение между диаметром твердотопливной шашки (D) и диаметром канала (d) составляет 2,0<D/d<5,0.

2. Заряд твердого ракетного топлива по п. 2, отличающийся тем, что толщина бронепокрытия составляет 0,05-0,20 толщины свода (D-d)/2 твердотопливной шашки.

3. Заряд твердого ракетного топлива по п. 1 или 2, отличающийся тем, что в состав бронепокрытия введен гидразодикарбонамид в количестве 20...40 % (по массе).