Захватное устройство для насосных штанг

Иллюстрации

Показать всеИзобретение предназначено для подземного ремонта скважин для захвата колонны штанг и удержания ее на весу при свинчивании и развинчивании верхней штанги в процессе спуско-подъемных операций по одноэлеваторной технологии (СПО). Захватное устройство монтируется на устье скважины и имеет корпус с вырезом для монтажа - демонтажа, откидную вилку с гнездом для посадки опорного бурта насосной штанги. Вилка с корпусом соединены шарнирно. Посадочное гнездо для головки штанги выполнено на стыке между корпусом и вилкой, причем часть контактной поверхности гнезда выполнена на корпусе, а ось шарнира может смещаться на некоторое расстояние относительно контактной поверхности гнезда на корпусе. Благодаря такому размещению откидной вилки на корпусе захватное устройство воспринимает, кроме осевой нагрузки от веса колонны, и крутящий момент, которым нагружается резьбовое соединение штанг, т.к. создается радиальная сила захвата штанги. Она регулируется в зависимости от веса колонны, нагружающей устройство осевой силой. Благодаря этому даже при спуске первых и подъеме последних штанг последние надежно фиксируются в устройстве от проворота без использования стопорного ключа. 2 ил.

Реферат

Устройство относится к нефтедобывающей промышленности и может использоваться при подземном ремонте скважины для производства спуско-подъемных операций со штангами (СПО).

В настоящее время СПО со штангами в подавляющем большинстве случаев производятся с помощью двух штанговых элеваторов "под тело", из которых один устанавливается на устье - на торце устьевого тройника колонны насосных труб - в качестве захватного устройства для удержания на весу колонны штанг во время свинчивания-развинчивания верхней штанги, которая висит на втором элеваторе, присоединенном к талевому блоку.

Работа с двумя штанговыми элеваторами требует на каждой штанге замены одного элеватора другим, что повышает трудоемкость и продолжительность СПО.

Есть и другой недостаток работы с двумя элеваторами, который появляется в том случае, если свинчивание-развинчивание производится с помощью ручных ключей, что делается на практике очень часто, т.к. не всегда имеется возможность использовать механизированные штанговые ключи с приводом или из-за их отсутствия, или по той причине, что иногда развернуть на рабочем месте механизированное оборудование бывает просто нерационально (из-за небольшого объема работ со штангами, например). Итак, в процессе производства СПО с установкой второго элеватора в качестве захватного устройства для колонны штанг во время ручного свинчивания или развинчивания последней или первой партии штанг колонну приходится стопорить от проворота с помощью второго, стопорного ручного ключа, так как вследствие малого веса колонны штанг, подвешенной на захватном элеваторе, сила трения между ними недостаточна для фиксации колонн штанг с элеватором на торце устьевого тройника. Работа с одновременным ручным стопорением с помощью одного штангового ключа и вращением штанги с помощью второго - ведущего - ключа более трудоемка, требует высокой квалификации, особенно для затяжки резьбового соединения надлежащим крутящим моментом.

От части указанных недостатков свободен комплект оборудования для производства СПО с одним элеватором. Такой комплект - аналог - включает один штанговый элеватор "под квадрат" (для захвата штанги за "квадрат" - профилированную часть головки, предназначенную для захвата зевом ключа) и стационарное захватное устройство для насосной штанги, с помощью которой колонна штанг захватывается и удерживается на весу на устье скважины во время, когда верхняя штанга свинчивается или развинчивается, будучи подвешенной к талевому блоку через упомянутый штанговый элеватор "под квадрат" [1].

Однако при захвате штанги элеватором за "квадрат" в процессе свинчивания-развинчивания вместе со штангой вращается и элеватор и крюк, на котором висит элеватор. Участие во вращение штанги элеватора с крюком, имеющих существенно больший маховый момент инерции, вызывает опасные сотрясения элементов талевого блока, а при производстве свинчивания вручную создает дополнительные трудности из-за сил инерции и трения в подвижных частях талевого блока, вовлеченных во вращательное движение.

Имеется еще следующий, иногда являющийся даже более существенным, недостаток известного комплекта оборудования. Этот недостаток проявляется при производстве СПО по одноэлеваторной технологии на скважинах, где наблюдается значительное отложение парафина на штангах - тогда для установки элеватора на квадрат штанги приходиться производить дополнительные манипуляции для очистки штанги от осадков и определения ориентации граней квадрата с целью совмещения последнего с зевом элеватора.

По указанным двум причинам с известным оборудованием редко используется одноэлеваторная технология выполнения СПО, хотя такая технология обладает рядом преимуществ перед традиционной двухэлеваторной технологией производства СПО.

Необходимо к тому же отметить, что и последнему компоненту оборудования для одноэлеваторного производства СПО в полной мере относится последний недостаток двухэлеваторного комплекса, а именно необходимость применения стопорного ручного ключа для предотвращения проворота колонны штанг, подвешенной на устье на захватном устройстве.

Прототипом для настоящей разработки, на наш взгляд, может быть принято наше изобретение по патенту №2185492 "Насосная штанга" [2].

Применение указанной насосной штанги позволяет осуществлять одноэлеваторную технологию СПО с помощью одного стандартного штангового элеватора "под тело" и известного захватного устройства для штанг, монтированного на устье скважины, благодаря чему исключаются большинство указанных недостатков одноэлеваторного комплекса оборудования - аналога настоящей заявки. Однако и в последнем случае - прототипе - остается непреодоленным один недостаток всех рассмотренных выше комплексов оборудования для СПО со штангами, а именно необходимость использования в определенных условиях стопорного ручного ключа для фиксации колонны штанг от проворота.

Поскольку прямой задачей настоящей заявки является модернизация именно захватного устройства для штанги, переходим к рассмотрению недостатков известного захватного устройства для штанг, принципиальная схема которого приведена в описании к патенту №2185492.

Известное захватное устройство для насосных штанг содержит корпус со сквозным каналом для прохода штанг, откидную вилку с гнездом для посадки опорного бурта головки штанги и с вырезом для пропуска ее тела. Вилка с корпусом связана шарнирно для обеспечения возможности откидывания вилки от оси скважины при пропуске через корпус устройства муфтовых соединений штанг. Кроме того, шарнир является звеном в цепочке, передающим стопорящий крутящий момент от торца устьевого тройника к корпусу устройства, а от корпуса - к вилке, удерживающей колонну штанг от проворота за счет силы трения покоя, вызванной весом подвешенной в устройстве колонны штанг. Вполне очевидно, что величина этой силы трения в месте контакта опорного бурта головки штанги с поверхностью посадочного гнезда, выполненного в откидной вилке, существенно зависит от формы (конусности) поверхности контакта. Однако, как показала практика, только за счет изменения формы посадочного гнезда в вилке невозможно обеспечивать необходимую величину силы трения во всем диапазоне веса колонны штанг, которая нагружает откидную вилку устройства в процессе выполнения СПО. В самом деле, чтобы убедиться в том, в каких пределах меняется нагрузка на захватном устройстве, достаточно принять в соображение следующие обстоятельства:

Длина одной штанги - 8 м.

Число штанг в колонне: 150 шт. при подвеске насоса 1200 м; 300 шт. при подвеске насоса 2400 м.

Отсюда видно, что при отвороте последних 10 штанг или при спуске первых 10 штанг нагрузка на вилку захватного устройства раз меньше максимальной (а фактически эта разница будет еще больше за счет ступенчатой конструкции штанг). В результате такого широкого изменения нагрузок на вилку известного захватного устройства оно обеспечивает стопорение крутящего момента штанг лишь на части длины колонны а при производстве СПО с остальной частью колонны приходится прибегать к дополнительному стопорению колонны с помощью второго - стопорного рабочего ключа. (Ниже об этом будет сообщено еще более подробнее.)

Целью настоящей разработки является расширение функциональных возможностей захватного устройства для насосной штанги путем обеспечения надежной фиксации последних от проворота в более широком диапазоне нагрузок на устройство, в том числе при подвеске на него только нескольких штанг нормальной длины. Более отдаленной целью разработки мы считаем создание технических решений, которые позволят широко использовать одноэлеваторную технологию СПО со штангой, описанной в нашем патенте №2185492, в том числе в ситуациях, когда свинчивание-развинчивание производится вручную.

Поставленная цель достигается тем, что гнездо для посадки опорного бурта штанги расположено на стыке вилки с корпусом, причем часть контактной поверхности гнезда размещена на корпусе, а ось шарнира вилки установлена с возможностью изменения расстояния до контактной поверхности гнезда на корпусе.

По вопросу соответствия отличий описанной разработки критерию "изобретательского уровня" сообщаем следующее.

Необходимо иметь в виду, что в принципе в определенных пределах возможно увеличение силы трения между опорным буртом и гнездом откидной вилки за счет изменения угла конусности контактной поверхности гнезда и в рамках известной конструкции захватного устройства. Однако реализации такой идеи мешают ряд следующих обстоятельств. Выше было показано, что нагрузка от веса штанг на захватное устройство колеблется в пределах (15÷30) раз до (150÷300) раз. В таких условиях, если в посадочном гнезде вилки выполнить конусность с учетом получения удовлетворительного приведенного коэффициента трения для малых значений нагрузки, тогда при максимальных нагрузках опорный бурт будет заклинен в посадочном гнезде, что создаст опасные осложнения при освобождении вилки от штанги и затруднит ее откидывание. Эти же соображения вполне относятся и к возможности повышения трения и в штанговом элеваторе "под тело". Кроме того, указанному приему фиксации путем защемления опорного бурта штанги в гнезде откидной вилки препятствует то обстоятельство, что опорные бурты штанг даже одного размера существенно отличаются по диаметру в зависимости от партии штанг (из-за износа штампового оборудования), от фирмы-поставщика, из-за износа в скважине. По этой причине разработать размер гнезда для откидной вилки, отвечающий всем указанным вариантам штанг, невозможно. Указанные отличительные признаки настоящего захватного устройства разрешают отмеченные противоречия следующим образом:

- ввиду того, что посадочное гнездо расположено на стыке между вилкой и корпусом, отпадает опасность заклинивания опорного бурта в гнезде в процессе освобождения штанги, т.к. при этом оно - гнездо просто раскрывается: вилка поднимается вверх и в сторону, а контактная часть гнезда, выполненная на корпусе, остается на месте;

- изменение расстояния от оси шарнира вилки до контактной поверхности гнезда на корпусе позволяет произвести посадку штанг на вилку при разных углах ее наклона относительно оси штанги. Этот угол делается наименьшим при большой нагрузке на захватное устройство и достигает максимума (близкого к 90°) при нагружении вилки наименьшей нагрузкой, например, весом (10÷3) штанг. Таким образом обеспечивается получение и регулирование силы радиального сжатия опорного бурта между вилкой и корпусом, следовательно, и силы трения в поверхностях контакта между устройством и штангой. Благодаря этим конструктивным особенностям предложенное устройство обеспечивает не только удержание колонны штанг на весу, но и обеспечивает обхват (обжим) опорного бурта и с необходимой радиальной силой, чем достигается надежная фиксация штанг от проворота. Как известно, последнего свойства не имеют ни известные штанговые элеваторы, используемые в качестве захватного в аналогичном назначении, ни известные захватные устройства с откидной вилкой.

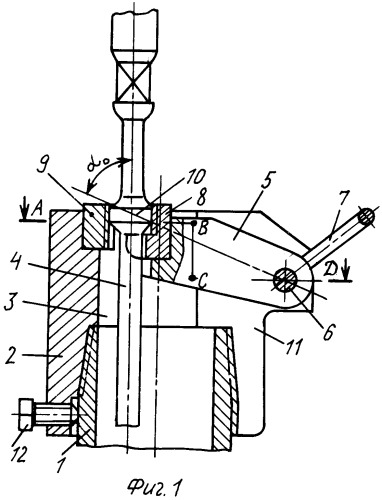

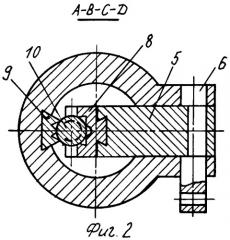

Устройство изображено на фигурах 1 и 2. На фиг.1 - общий вид устройства для захвата колонны штанг, продольный разрез. На фиг.2 - поперечный разрез по линиям А-В-С-D на фиг.1.

Оно устанавливается на устьевом тройнике 1 и содержит корпус 2 с проходом 3 для пропуска штанг 4. Откидная вилка 5 установлена на эксцентриковой оси 6 шарнирно относительно корпуса 2. На вилке 5 установлены ручка управления 7 и основной вкладыш посадочного гнезда 8. На корпусе расположена другая часть вкладыша посадочного гнезда 9, контактирующая с опорным буртом 10 насосной штанги 4. На поверхностях вкладышей 8 и 9, контактирующих с контуром опорного бурта 10, выполнены насечки, повышающие сцепление в процессе нагружения штанги крутящим моментом. Другие части вкладышей, могущие контактировать с поверхностью тела штанги, насечек не имеют.

Работа устройства

Устройство монтируется на устьевом тройнике 1, пропустив штангу 4 через вырез 11 в корпусе при снятых оси 6 шарнира и откидной вилки 5. Далее корпус ориентируется относительно устья в таком положении, чтобы штанга 4 прилегала к внутренней стенке прохода 3 корпуса 2 на стороне, где находится вкладыш 9 корпуса. В этом положении устройство фиксируется стопорным винтом 12. Далее на место ставятся вилка 5 в сборе и ось 6 шарнира.

Работа с устройством при механизированном свинчивании-развинчивании производится при постоянном положении оси вилки, когда последняя с помощью эксцентрика 6 устанавливается на наименьшее расстояние от вкладыша 9, т.е. при наименьшем угле α.

Работа с ручным свинчиванием-развинчиванием.

Если предстоит начать подъем штанг, т.е. когда в начале работы нагрузка на устройство наибольшая, эксцентриковая ось 6 шарнира, как и выше, ставится в положение, соответствующее наибольшему сближению оси вращения откидной вилки к вкладышу 9 на корпусе. При этом после посадки опорного бурта 10 угол α будет наименьшим. Согласно этому углу α вес колонны штанг на вилке разлагается на осевую и радиальную составляющие. Они оба создают силу трения между посадочным гнездом и опорным буртом 4 штанги, которая обеспечивает стопорение (фиксацию) штанги от проворота. По мере подъема колонны штанг и соответствующего уменьшения осевой нагрузки на вилку от веса оставшейся части колонны эксцентриком 6 смещают ось вращения вилки несколько дальше от вкладыша 9. При этом угол α увеличивается и в пределе приближается к 90° - когда на устройстве висит только несколько штанг. При большем значении угла α даже небольшая осевая нагрузка от веса штанг, разлагаясь на осевую и радиальную составляющие, создает радиальную компоненту, в десятки раз превышающую собственный вес штанг, подвешенных на устройстве. Указанная радиальная компонента зажимает нагруженный контур опорного бурта 10 между вкладышами 8 и 9, на которых выполнены насечки, и фиксирует штангу от проворота.

Для освобождения штанги от захватного устройства она приподнимается. При этом вилка 5 поворотом на шарнире отходит от корпуса 2 и вкладыши 8 и 9 размыкаются от опорного бурта 10.

Если предстоит спуск штанг с ручным свинчиванием, тогда в начале производства СПО ось 6 шарнира откидной вилки отводится на максимальное расстояние от вкладыша 9 в начале работы. Практически подрегулировку положений оси откидной вилки достаточно произвести 3-6 раз за все время осуществления СПО. (Эта оценка - теоретическая.)

Из описанного видно, что предложенное захватное устройство для штанг, кроме основной, выполняет и новую функцию: кроме захвата и удержания на весу штанговой колонны, оно одновременно обеспечивает еще и радиальный зажим опорного бурта штанги, чем фиксирует колонну от проворота в процессе свинчивания-развинчивания.

В рассматриваемом случае фиксация штанги от проворота в захватном устройстве существенно изменяет схему приложения сил в процессе затяжки резьбового соединения с помощью ручного ключа:

- ведущий ключ, которым вращается штанга, становится возможным крутить усилием обоих рук оператора;

- при затяжке резьбы становится возможным статическое нагружение рабочего ключа, поэтому вращение штанги можно производить одновременным усилием оператора и его помощника. Это позволит достичь рекомендованных крутящих моментов свинчивания, составляющих для различных соединений от 35-84 кгм.

Напоминаем, что когда для стопорения колонны используется ручной ключ, для статической затяжки резьбового соединения недостаточно усилия одной руки оператора, поэтому в другой руке оператор вынужден держать стопорный ключ и встречными крутильными ударами двух ключей производить затяжку резьбы. При таком приеме затяжки обеспечение правильной затяжки резьбовых соединений сильно зависит от квалификации и опыта исполнителя и практически не поддается контролю.

По мнению авторов, изобретение может иметь следующие преимущественные области применения:

- основному назначению, т.е. для выполнения СПО по одноэлеваторной технологии с использованием насосных штанг по патенту №2185492 при механизированном свинчивании-развинчивании;

- по тому же назначению, но при ручном свинчивании-развинчивании;

- по этим причинам устройство может послужить техническим обеспечением для широкого использования штанг по патенту №2185492, которые в свою очередь, кроме решения проблем одноэлеваторной технологии СПО, могут открыть и возможность существенно упростить решение такой назревшей проблемы, как вертикальная установка насосных штанг в грузоподъемном агрегате в процессе производства СПО. При этом благодаря наличию двух опорных буртов на концах штанг по патенту №2185492, один из них можно использовать для захвата и переноса штанги от устья до "люстры" - магазинного устройства, предназначенного для подвешивания штанг (и в обратном направлении), а за другой бурт штанга может быть подвешена в самой "люстре" - магазинном устройстве.

Литература.

1. Комплекс одноэлеваторного инструмента для штанг - "КОИШ". Изготовитель ОАО "Ишимбайский машиностроительный завод", г.Ишимбай, Республика Башкортостан. ТУ 3668-002-00217567-99.

2. Патент РФ №2185492.

Захватное устройство для насосных штанг, содержащее корпус с проходом для штанг и установленную на нем шарнирную откидную вилку с гнездом для посадки опорного бурта штанги, отличающееся тем, что гнездо для посадки опорного бурта штанги расположено на стыке вилки с корпусом, причем часть контактной поверхности гнезда выполнена на корпусе, а ось шарнира вилки установлена с возможностью изменения расстояния до контактной поверхности гнезда на корпусе.