Способ измерения прочности сцепления покрытия с подложкой

Иллюстрации

Показать всеИзобретение относится к неразрушающим испытаниям материалов. Сущность: ультразвуковые эхо-сигналы, проходящие сквозь подложку испытуемого образца, принимают и измеряют их амплитуды. Затухание амплитуд представляют функцией прочности сцепления покрытия, нанесенного на противоположную торцевую поверхность подложки. Для этого проводят предварительные испытания калибровочных образцов, позволяющие получить функцию корреляции. Технический результат: отпадает необходимость в проведении дорогостоящих и не обеспечивающих надежных результатов механических испытаний образцов. 3 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу измерения прочности сцепления покрытия с подложкой.

Значение величины прочности сцепления покрытия с подложкой может определяться посредством приклеивания свободных торцевых поверхностей сборной детали, получаемых по обе стороны от поверхности раздела соединения, к плоским торцевым поверхностям щек, к которым в машине для испытания на разрыв прикладывается в противоположных направлениях тяговое усилие. Измерение величины прочности сцепления в этом случае заключается в проведении непосредственного механического замера усилия, необходимого для разрыва соединения и отрыва покрытия с подложки. Однако при проведении замеров на образцах для испытаний, изготовленных подобным образом, всегда наблюдается разброс результатов измерения разрушающего усилия в очень широких пределах, что свидетельствует о ненадежности данных, получаемых при использовании этого метода, которые являются настолько недостоверными, что на практике такие испытания не представляют никакой ценности. Вполне вероятно, что недостаточная однородность, с которой растягивающее усилие передается через сборную деталь, обусловлена изъянами, возникающими при приклеивании, но даже при самой тщательной подготовке практически невозможно в какой-то мере преодолеть этот недостаток.

В настоящей заявке на патент предлагается косвенный способ измерения сопротивления отрыву покрытия с подложки, осуществляемый с применением ультразвуковых измерений. В своем наиболее общем виде настоящее изобретение относится к способу измерения прочности сцепления покрытия с подложкой, отличающемуся тем, что направляют ультразвук на подложку и на покрытие, принимают серию эхо-сигналов, возникающих в результате получения прогрессивно нарастающего числа отражений ультразвука от торцевых поверхностей подложки и поверхности раздела между подложкой и покрытием, определяют значение коэффициента ослабления эхо-сигнала с использованием соответствующей функции для определения затухания амплитуд эхо-сигнала в зависимости от числа отражений эхо-сигнала и выводят для упомянутой величины прочности сцепления соответствующую функцию корреляции, расчитываемую по данным, заранее полученным на образцах для калибровочных испытаний с использованием коэффициентов ослабления и значений величины прочности сцепления покрытия, определяемых при проведении механических испытаний на калибровочных испытательных образцах.

Сущность изобретения поясняется далее при рассмотрении прилагаемых чертежей, на которых:

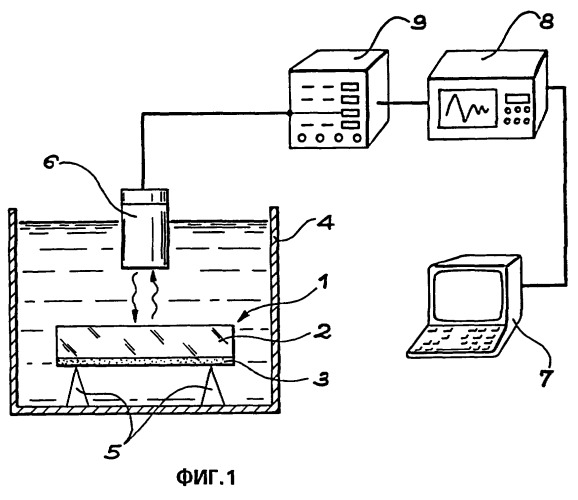

Фиг.1 изображает общий вид оборудования, используемого при осуществлении предлагаемого способа;

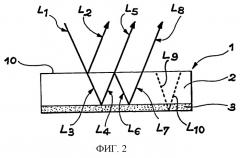

фиг.2 - схему, поясняющую физические явления, происходящие при распространении ультразвука;

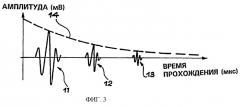

фиг.3 - получаемую кривую для эхо-сигналов и интерпретацию этой кривой;

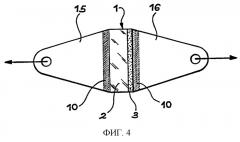

фиг.4 - схему проведения механического испытания на отрыв покрытия;

фиг.3 - корреляцию между механическими испытаниями и испытаниями ультразвуком.

На фиг.1 показан образец для испытаний, обозначенный, позицией 1 и состоящий из подложки 2, на которую каким-либо способом, например таким как плазменная обработка, нанесено гораздо более тонкое покрытие 3, неравномерность которого связана с хрупкостью его структуры, поэтому исключительно важное значение имеют соответствующие измерения величины прочности сцепления его с подложкой. Образец 1 для испытаний погружают в воду, находящуюся в резервуаре 4, устанавливая на опорах 5, лежащих на дне резервуара, покрытием 3 вниз. Датчик 6 размещают над образцом 1 для испытаний приблизительно перпендикулярно поверхности раздела между подложкой 2 и покрытием 3 и подсоединяют к устройству 7 управления через электронный осциллограф 8 и импульсный генератор 9. Датчик 6 излучает ультразвук в направлении образца 1 для испытаний, а также действует как приемное устройство; электронный осциллограф 8 записывает эхо-сигналы, которые он получает, и которые затем могут быть соответствующим образом интерпретированы, о чем будет рассказано ниже. В другом варианте могут быть предусмотрены отдельные датчики для излучения и восприятия ультразвука.

На фиг.2 поясняется одно из возможных явлений, происходящих при распространении ультразвука в образце 1 для испытаний, в котором ультразвук имеет наклонное направление, в отличие от варианта осуществления изобретения, представленного на фиг.1, в котором один и тот же датчик излучает и принимает волны, распространение которых происходит в вертикальном направлении, эта схема была принята для ясности изложения, оставаясь общей для всего описания, а принцип проведения измерений сохраняется таким же.

Каждая среда, присутствующая в испытаниях на данном оборудовании, имеет определенное акустическое сопротивление. Когда звуковая волна доходит до границы одной среды и входит в другую среду, одна часть волны проникает в эту другую среду, а другая часть отражается и возвращается в первую среду; соотношение этих двух частей зависит от сопротивления этих двух сред, причем когда их сопротивления равны, пропускание составляет 100%. Как показано на фиг.2, волна, обозначенная линией L1 и пропускаемая сквозь воду в резервуаре 4, которая доходит до верхней поверхности 10, находящейся с противоположной стороны относительно покрытия 3 на подложке 2, частично отражается по линии L2 в виде первого эхо-сигнала, а остальная часть ее энергии проходит в подложку 2 по линии L3 и доходит там до поверхности раздела с покрытием 3. Некоторая часть этой энергии отражается в этой точке и проходит через подложку 2 в противоположном направления по линии L4, и какая-то часть энергии при этом выходит через верхнюю торцевую поверхность 10 по линиий L5, являющейся продолжением линии L4, образуя второй эхо-сигнал. Вся остальная энергии волны по линии L3 входит в покрытие 3 и в ним теряется, не поддаваясь обнаружению, поскольку толщина покрытия 3 настолько мала, что через него возможно только прохождение лишь волн Лэмба, которые ориентированы в его плоскости, а в сложных микрографических структурах, получаемых при плазменной защитной обработке, затухание волн происходит очень быстро. Часть волны, прошедшей по линии L4, снова отражается от верхней торцевой поверхности 10 подложки 2 и еще раз проходит через всю толщину подложки 2 по линии L6, прежде чем часть ее энергии еще раз отразится вверх по линии L7 от поверхности раздела между подложкой 2 и покрытием 3. Тогда и образуется третий эхо-сигнал той частью энергии волны, которая выходит из подложки 2 через верхнюю торцевую поверхность 10 по линии L8, являющейся продолжением линии L7. Последующие эхо-сигналы формируются таким же образом и регистрируются датчиком 6.

Отметим, что линии L3, L4, L6, L7 и т.д., проходящие сквозь подложку 2, имеют все одинаковую длину, благодаря чему последовательные эхо-сигналы достигают датчика 6 по линиям L2, L5, L8 и т.д. через равные промежутки времени, соответствующие тому времени, которое необходимо для того, чтобы ультразвук дважды прошел в подложке 2 путь, равный вышеупомянутой длине.

Предлагаемый способ заключается в том, чтобы обеспечить восприятие, по меньшей мере, трех последовательных эхо-сигналов волны, излучаемой датчиком 6; они обозначены позициями 11, 12 и 13 на графике, показанном на фиг.3, который представляет собой запись, произведенную электронным осциллографом 8; их амплитуды непрерывно уменьшаются и могут быть определены огибающей кривой 14, которая математически выражается показательным уравнением.

Параметр этой экспоненциальной зависимости, который определяется согласно приведенному здесь ниже описанию, может быть соотнесен с величиной прочности сцепления покрытия 3. Если амплитуда волны, излучаемой датчиком 6 равна Ао, то амплитуда волны первого эхо-сигнала (L2) составляет A1=Аоr10е-2hα, где r10 - коэффициент отражения волны от верхней торцевой поверхности 10, h - расстояние, проходимое между верхней торцевой поверхностью 10 и датчиком 6, и а - коэффициент затухания ультразвука в воде. Амплитуда второго эхо-сигнала /L5/ составляет А2=A0t10t01r2-3e-2hαe-2xβ, где t10 - коэффициент пропускания через верхнюю торцевую поверхность 10 при прохождении из воды в материал, t10 - то же самое, но при прохождении из материала в воду, r2-3 - коэффициент отражения от поверхности раздела между подложкой 2 и покрытием 3, х - толщина материала подложки 2, и β - коэффициент затухания в подложке 2; амплитуда третьего эхо-сигнала (L8) составляет А3=A0t10t01r2 2-3r10e-2hαe-4xβ.

Из приведенного здесь выше следует, что . А также, что последующие эхо-сигналы будут возникать с соблюдением такого же соотношения, за исключением первого из них (A1). Следует понимать, что такой знаменатель затухания представителен для прочности сцепления покрытия 3. Корреляция может быть установлена посредством проведения предварительных экспериментов на образцах для испытаний, для которых измеряется знаменатель затухания и последовательно проводится непосредственное измерение сопротивления покрытия отрыву. Когда будет получена соответствующая функция корреляции, образцы для испытания будут тогда подвергаться только лишь испытанию ультразвуком без разрушения образца.

Нами рассматривался случай поглощения ультразвуковых волн покрытием 3, в котором только лишь какие-то части волны, отраженные от поверхности раздела между подложкой 2 и покрытием 3, могут возвратиться к датчику 6. Это часто встречающийся случай, потому что наносимые с помощью плазмы покрытия, имеют значительно меньшее акустическое сопротивление, чем металлы, которые могут применяться для изготовления подложки 2, в результате чего получают высокие значения коэффициента r2-3. Однако могут иметься и исключения, в которых акустические сопротивления покрытия 3 и подложки 2 предварительно согласуют между собой, и тогда поглощение волн более толстыми покрытиями становится меньше. В этом случае установлено, что эхо-сигналы более уже не проистекают из отражения от поверхности раздела между подложкой 2 и покрытием 3, а возникают вследствие отражений от нижней торцевой поверхности покрытия 3 по линиям, например, таким как L9 и L10. Формула, позволяющая получить значения амплитуды эхо-сигналов, в этом случае несколько усложняется в связи с необходимостью учитывать также ослабление волн в покрытии 3, и вместо коэффициента r2-3 применяется выражение [2(t2-3r3)], где t2-3 - коэффициент пропускания на поверхности раздела, и r3 - коэффициент отражения между покрытием 3 и жидкостью, но сама методика при этом не изменяется; соотношение между эхо-сигналами определяется расчетным путем, а затем согласуется с функцией, получаемой заранее в целях определения значения величины прочности сцепления покрытия 3.

Примечательно то, что положение образца 1 для испытаний не оказывает никакого влияния на соотношение, между эхо-сигналами, которое остается неизменным, если покрытие 3 повернуть кверху в направлении датчика 6, однако, предпочтителен рассмотренный здесь, выше вариант, который позволяет избежать прохождения через покрытие 3 и связанных с этим поглощений.

Амплитуды эхо-сигналов могут быть определены при помощи огибающей функции, представленной уравнением , где k - константа, ΣL - суммарная длина пути, который проходят волны в подложке (или, в более общем виде, в образце 1 для испытаний), либо (L3+L4) для первого эхо-сигнала, (L3+L4+L6+L7) для второго эхосигнала и т.д., х - постоянный параметр, отличающийся от действительного его значения для каждого образца 1 для испытаний, который может быть соотнесен с величиной прочности сцепления покрытия 3.

Первоначальное определение функции корреляции требует проведения механических испытаний на калибровочных испытательных образцах 1. Как отмечалось в начале данного описания, торцевую поверхность 10 подложки 2 и свободную торцевую поверхность покрытия 3 приклеивают к щекам 15 и 16, которые устанавливают в машине для испытания на разрыв, не показанной на фиг.4, с целью оторвать покрытие 3. Испытания проводятся на партиях, состоящих из нескольких одинаковых образцов 1 для испытаний, и из полученных результатов выбирают самое высокое значение сопротивления отрыву покрытия для каждой из этих партий. При изучении получаемых данных была обнаружена одна важная особенность, состоящая в том, что наивысшее из этих значений сопротивления отрыву покрытия является в то же время, по-видимому, и самым реалистичным, потому что именно такие значения являются при этом также единственными значениями, которые могут быть простым образом соотнесены с результатами ультразвуковых измерений; прочие значения, возможно, являются всего лишь следствием начинающихся разрушений, вызываемых изъянами, допущенными при приклеивании или возникающими при прикладывании растягивающего усилия. Установлено, что соотношение между напряжением от отрыва, значение которого определено указанным способом, и параметром х затухания, значение которого рассчитывается заранее, выражается в виде линейной закономерности, и в данном случае наблюдается очень высокая согласованность, как показано на фиг.5. Отдельные точки этой функции определяются путем изменения условий напыления покрытия 3 для каждого из испытательных образцов 1 в одной партии при неизменных составе покрытия и подложке 2. Образцы получали посредством нанесения покрытий сплавом марки KC25NW типа 1 на подложку, выполненную из материала Hastelloy X.

Предлагаемый способ обеспечивает возможность определения значений величины прочности сцепления в ряде точек испытательных образцов 1 в целях оценки однородности этого показателя.

1. Способ измерения прочности сцепления покрытия (3) с подложкой (2), отличающийся тем, что направляют ультразвук на подложку и на покрытие (3), принимают серию эхо-сигналов, возникающих в результате отражений ультразвука от торцевых поверхностей подложки и поверхности раздела между подложкой и покрытием, определяют значение коэффициента (х) ослабления эхо-сигнала, характеризующего затухание амплитуды эхо-сигнала в зависимости от числа отражений эхо-сигнала и выводят для упомянутой величины прочности сцепления соответствующую функцию корреляции, рассчитываемую по данным, заранее полученным на образцах для калибровочных испытаний и устанавливающую взаимосвязь между коэффициентами ослабления и значениями величины прочности сцепления покрытий, определяемыми при проведении механических испытаний на калибровочных испытательных образцах.

2. Способ измерения прочности сцепления покрытия с подложкой по п.1, отличающийся тем, что функцию корреляции получают путем изготовления нескольких партий калибровочных испытательных образцов, каждая из которых состоит из одинаковых испытательных образцов, отрыва покрытия от подложек воздействием растягивающего усилия с одновременным определением сопротивления отрыву покрытия для каждого калибровочного испытательного образца и принятия наилучшего показателя по сопротивлению отрыву покрытия в каждой из партий в качестве значения (σ) сопротивления отрыву в функции корреляции.

3. Способ измерения прочности сцепления покрытия с подложкой по любому из п.1 или 2, отличающийся тем, что коэффициент ослабления представляет собой коэффициент показательной функции, на который перемножают расстояние, пройденное ультразвуком в испытательном образце (1).

4. Способ измерения прочности сцепления покрытия с подложкой по любому из пп.1-3, отличающийся тем, что излучают и принимают ультразвук посредством одного и того же датчика (6), размещенного перпендикулярно покрытию и подложке, причем покрытие (3) находится на поверхности испытательного образца (1), наиболее удаленной от датчика.