Сорбент для удаления нефти и нефтепродуктов из жидких сред и способ его получения из шелухи риса

Иллюстрации

Показать всеИзобретение относится к области сорбентов, используемых в экологии. Предложен сорбент, являющийся продуктом термообработки лузги зерен риса при 200-430°С. Изобретение позволяет создать сорбент с повышенной сорбционной активностью в процессах очистки от нефти и нефтепродуктов. 2 н. и 3 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к области охраны окружающей среды и касается производства сорбентов из растительного сырья, применяемых для очистки водоемов, промышленных отходов от различных химических загрязнений, в частности нефти и нефтепродуктов.

Использование экологически чистого природного сырья для очистки промышленных отходов, очистки водоемов - одно из основных направлений исследований, проводимых в области охраны окружающей среды. Как известно, к такому сырью относятся продукты сельского хозяйства, в частности продукты растениеводства. Например, известно применение в качестве такого сырья семян или кожицы фасоли, семян люцерны, клевера (патенты РФ № 2110481, С 02 F 1/28, 1998, № 2129096, С 02 F 1/28, 1999), которые используются для очистки промышленных и бытовых стоков от солей металлов, в частности хрома. В качестве сорбента для удаления масел из воды применяется карбонизированная скорлупа грецкого ореха (США, патент № 3992291, В 01 D 23/24, 1976), для очистки поверхности воды от нефти применяются хлопковые отходы ватного производства (СССР, А.С. № 1430355, С 02 F 1/28, 1994), необработанная лузга зерен гречихи ( РФ, патент № 2114064, С 02 F 1/28, 1998), карбонизированная лузга зерен гречихи (РФ, патент № 2031849, С 02 F 1/28, 1995), а для очистки воды от масляных загрязнений применяется карбонизированная лузга зерен риса (РФ, патент № 2036843, С 02 F 1/28, 1995).

Для расширения ассортимента сорбентов на основе растительного сырья и создания сорбента с повышенной сорбционной эффективностью, применяемый для очистки нефти и нефтепродуктов, предлагается кремнеуглеродсодержащий сорбент, получаемый из лузги зерен риса и представляющий собой органическую матрицу многоразмерной пористой структуры с распределенной в ней кремнеоксидной минеральной составляющей при весовым соотношением кремния к углероду, равном 1:4-5, и размером пор от 5 до 30 мкм. К предпочтительным свойствам сорбента относится диапазон распределения пор по их размерности, а именно: 30-60% более 30 мкм, 30-65 % - 20-30 мкм и 5-10% - 5-20 мкм. Предпочтительным является использование в качестве растительного сырья лузги риса. Вышеуказанные признаки сорбента создаются при получении сорбента термообработкой кремнеуглеродсодержащего сырья растительного происхождения при температуре 200°С и менее 430°С. Процесс термообработки может протекать в данном температурном режиме в барабанной, шахтной, камерной печах при атмосферном давлении, в плазме высокочастотного или дугового разряда при атмосферном давлении или в плазме высокочастотного разряда при давлении ниже атмосферного. Данный сорбент применяется для очистки жидкостей от нефти и нефтепродуктов размещением его на поверхности очищаемой гидросферы либо помещением его в адсорбционную колонну и пропусканием через нее загрязненной жидкости.

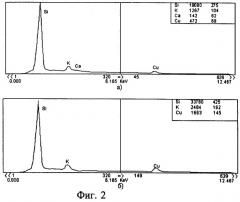

Новый сорбент характеризуется высокой сорбционной емкостью, что достигается за счет образования органоминерального продукта, в котором в качестве минеральной составляющей выступает кремнеоксидная составляющая, весовое соотношение которой к органической матрице определяется весовым соотношением кремния к углероду, равным 1:4-5. Именно сочетание сорбционной активности кремнеоксидных групп, распределенных в органической матрице, определяет высокую сорбционную активность сорбента, который приобретает многоразмерную пористую структуру с размерами пор от 5 до 30 мкм. Наличие кремнеоксидных групп в сорбенте подтверждаются методами ИК - спектральными (Фиг.1) и рентгенометрическими (Фиг.2) исследованиями.

ИК спектры свидетельствуют о том, что после термообработки выше 430°С шелуха риса представляет собой в основном аморфный кремнезем. Увеличение температуры до 1000°С приводит к упорядочению структуры SiO2.

Рентгенограммы сорбентов (Фиг.2) РСТ и РСПД показывают, что основным компонентом сорбента является кремний. Ему соответствует пик рентгенограммы с максимальной площадью. Содержание остальных элементов незначительно, поэтому они могут рассматриваться как примеси, в меньшей степени определяющие свойства сорбента. На рентгенограмме полученного сорбента РСТ видны линии элементов Si, К, Са, Cu. Соответствующие им площади на спектрограмме равны для Si - 18080, К - 1267, Са -142, Cu - 472.

Многопористость структуры сорбента является существенным признаком, обеспечивающим повышенную сорбционную активность. Это объясняется тем, что поры сорбента, в зависимости от их размера, играют различную роль в удерживании загрязнений или участвуют в удержании адсорбата, что более характерно для малых пор, либо участвуют в транспортировке адсорбата к месту удержания, что более характерно для более крупных пор. Наибольший сорбционный эффект, подтвержденный экспериментально, достигается при получении сорбента со следующим распределением пор: 30-60% более 30 мкм, 30-65% - 20-30 мкм и 5-10% - 5-20 мкм. В качестве исходного сырья оптимальным является применение в качестве исходного сырья лузги риса. Объясняется тем, что растения риса характеризуются свойствами кремнефильности и содержат на 3-4 порядка больше кремния, чем растения не кремнефилы. Лузга этого растения содержит более 15 мас.% кремния. У риса обнаружено наличие метаболической помпы, активно поглощающей кремний. Известно, что рис поглощает кремния в 5 раз больше, чем азота (научные исследования ВНИИ " Рис" под руководством акад.Н.Е.Алёшина в 1974-1979 г.). Кроме того, целесообразность применения в качестве исходного сырья лузги риса вызвана и экономической целесообразностью, что объясняется широким применением данного продукта как пищевого, и соответственно, образованием большого количества отходов при производстве риса.

Данные признаки сорбента достигаются при проведении процесса его получения при определенном режиме, а именно при температурном интервале 200 - 430°С. Соблюдение такого режима обеспечивает максимальное получение глухих пор, а именно пор, не сообщающихся с окружающими порами и межпоровым пространством в непосредственном центре сорбентов, что обуславливает их высокие сорбционные свойства. Завышение же температуры выше 430°С, например при 450°С и выше, как это предлагается в прототипе, приводит к полному разложению органической матрицы и уничтожению органоминеральной структуры, что приводит к ухудшению сорбционных свойств, которые уже в этом случае выполняет только один углерод. Более низкие температурные режимы термообработки (ниже 200°С) не обеспечивают получение многопористой структуры с заданным распределением пор, что отрицательно сказывается на эффективности сорбента. Примерами осуществления нового способа получения сорбента являются описания процессов, проводимых: термической обработкой при атмосферном давлении, в высокочастотной плазме при атмосферном давлении, в дуговой плазме при атмосферном давлении и в плазме при пониженном давлении.

В таблице 1 приведены параметры технологических процессов получения сорбентов термическим способом, в плазме высокочастотного разряда при атмосферном давлении, при использовании дуговой плазмы при атмосферном давлении, в высокочастотного плазме при пониженном давлении.

На фигуре 2 показаны распределения размеров пор сорбентов при различных способах обработки (см. ниже).

Испытания сорбента проведены при сборе нефтепродуктов с поверхности воды и при очистке сточных промышленных вод, загрязненных нефтепподуктами. В. испытаниях использовались различные нефтепродукты: Мордово - Кармальский природный битум, нефти Уратьминская и Привятская, месторождений Neucen, Rio Negro (Аргентина), минеральные и компрессорные масла производства России и Аргентины, нефтеотходы сервисных станций на объектах в России, Прибалтике и Аргентине. Проведенные испытания показали высокую эффективность сорбентов, простоту обращения с ними.

Условия проведения испытаний сорбента с поверхности воды, загрязненной нефтепродуктами

На поверхность морской воды наносилась нефть. Затем специальными пробоотборниками в трех точках нефтяного пятна отбирались пробы. Далее на нефтяное пятно наносился сорбент модификации PC и через 15 минут механическим способом собирался насыщенный нефтепродуктами сорбент. В трех точках аналогичными пробоотборниками отбирались пробы воды после очистки. Степень очистки по нефти составила 98%.

Условия проведения экспериментов при использовании сорбента в качестве фильтрующей загрузки для очистки сточных промышленных вод

Скорость потока смеси вода-нефть через сорбент - 150 мл/мин, температура воды -12°С. Отбор проб на определение остаточного содержания нефти осуществляется из последних 100 мл смеси, прошедшей сорбент. Для определения степени очистки пробы воды объемом 5 мл экстрагировались 2 мл дихлорметана. Сконцентрированные органические экстракты подвергались хромато-масс-спектрометрическому анализу на масс-спектрометре МАТ-90 фирмы "Финниган-МАТ". Результаты анализа проб воды, полученных после очистки водно-нефтяных смесей, показали, что суммарная концентрация нефтепродуктов даже в пробе с максимальной насыщенностью не превышает 0,03 мг/л.

1. Сорбент для удаления нефти и нефтепродуктов из жидких сред, являющийся продуктом обработки лузги зерен риса, характеризуемый тем, что представляет собой органическую матрицу многоразмерной пористой структуры с размером пор 5-30 мкм, с распределенной в ней минеральной кремнеоксидной составляющей при весовом соотношении углерода к кремнию в матрице, равном 1:4-5.

2. Сорбент по п. 1, отличающийся тем, что, предпочтительно, имеет следующее распределение пор по размерам: более 30 мкм 30-60%, 20-30 мкм 30-65%, 5-20 мкм 5-10%.

3. Способ получения сорбента для удаления нефти и нефтепродуктов из жидких сред термообработкой лузги зерен риса, отличающийся тем, что процесс термообработки проводят при температуре 200-430°С и атмосферном или пониженном давлении.

4. Способ получения сорбента по п. 3, отличающийся тем, что процесс термообработки проводят в барабанной, шахтной или камерной печах при атмосферном давлении.

5. Способ получения сорбента по п. 3, отличающийся тем, что процесс термообработки проводят в плазме высокочастотного разряда пониженного давления или в плазме высокочастотного или дугового разрядов атмосферного давления.