Воздушно-динамический классификатор

Иллюстрации

Показать всеИзобретение относится к области техники, предназначенной для классификации материалов, в том числе для слипающихся порошков, например мела. Воздушно-динамический классификатор включает цилиндрический корпус с крышкой, на которой установлен патрубок отвода мелкой фракции с коническим основанием, заканчивающимся патрубком удаления крупной фракции, патрубок для подачи материала, вал, закрепленный в корпусе и установленный с возможностью вращения рабочего колеса, содержащего основные лопатки и закрепленные над ними дополнительные лопатки. Классификатор снабжен дополнительным патрубком для подачи материала, при этом оба патрубка для подачи материала жестко закреплены на крышке цилиндрического корпуса по радиусу действия дополнительных лопаток и установлены с возможностью равномерной подачи материала, а ось рабочего колеса смещена параллельно оси цилиндрического корпуса на расстояние (0,1-0,25)Dр, где Dр - диаметр рабочего колеса, на верхней части рабочего колеса жестко закреплен цилиндр, высотой не менее высоты дополнительных лопаток и жестко соединенный внешней боковой частью с их торцами. Патрубок отвода мелкой фракции коаксиально установлен в цилиндре с зазором для свободного вращения последнего, кроме того, к коническому основанию цилиндрического корпуса жестко прикреплен соосно корпусу цилиндрический полый коллектор, внутри которого коаксиально большим основанием верх расположен диффузор, верхней частью выходящий в коническое основание цилиндрического корпуса, с заглушенным меньшим основанием. Диффузор жестко связан с корпусом коллектора патрубками, соединяющими полость коллектора с полостью диффузора, а патрубок отвода крупной фракции прикреплен к основанию коллектора. Технический результат - повышение эффективности процесса классификации, а также снижение энергоемкости по сравнению с традиционными классификаторами. 2 ил.

Реферат

Изобретение относится к области техники, предназначенной для классификации материалов, в том числе для слипающихся порошков, например мела.

Известна конструкция воздушно-динамического классификатора, включающая ротор, образованный верхним диском, радиальными лопастями и нижним диском, входным и выходным патрубками [Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций. М.: Высшая школа, 1971. С.225].

В сепараторе такого типа процесс сепарации слипающихся порошков протекает недостаточно эффективно, потому что происходит налипание на корпус и рабочее колесо тонкодисперсного порошка материала.

Известна конструкция воздушно-динамического классификатора, выбранного в качестве прототипа, включающая цилиндрический корпус с крышкой и коническим основанием, патрубки для отвода продуктов разделения, вал, вращающий рабочее колесо, содержащее основные лопатки и верхнюю шайбу с дополнительными лопатками [Авторское свидетельство СССР №806162 МПК В 07 В 7/083; опубл. 23.02.81 г.].

Недостатком известной конструкции является невысокая эффективность процесса классификации вследствие проскока крупных частиц в мелкую фракцию, а также налипание порошков на лопатки рабочего колеса.

Изобретение направлено на повышение эффективности процесса классификации за счет устранения проскока крупных частиц в мелкую фракцию, а также налипания материала на лопатки рабочего колеса, а также снижение энергоемкости по сравнению с традиционными классификаторами.

Это достигается тем, что воздушно-динамический классификатор, включающий цилиндрический корпус с крышкой, на которой установлен патрубок отвода мелкой фракции с коническим основанием, заканчивающимся патрубком удаления крупной фракции, патрубком для подачи материала, вал, закрепленный в корпусе и установленный с возможностью вращения рабочего колеса, содержащего основные лопатки и закрепленные над ними дополнительные лопатки, согласно предлагаемому решению снабжен дополнительным патрубком для подачи материала, при этом оба патрубка для подачи материала жестко закреплены на крышке цилиндрического корпуса по радиусу действия дополнительных лопаток и установлены с возможностью равномерной подачи материала, а ось рабочего колеса смещена параллельно оси цилиндрического корпуса на расстояние (0,1-0,25)Dp, где Dp - диаметр рабочего колеса, на верхней части рабочего колеса жестко закреплен цилиндр, высотой не менее высоты дополнительных лопаток и жестко соединенный внешней боковой частью с их торцами, причем патрубок отвода мелкой фракции коаксиально установлен в цилиндре с зазором для свободного вращения последнего, кроме того, к коническому основанию цилиндрического корпуса жестко прикреплен соосно корпусу цилиндрический полый коллектор, внутри которого коаксиально большим основанием вверх расположен диффузор, верхней частью выходящий в коническое основание цилиндрического корпуса, с заглушенным меньшим основанием, при этом диффузор жестко связан с корпусом коллектора патрубками, соединяющими полость коллектора с полостью диффузора, а патрубок отвода крупной фракции прикреплен к основанию коллектора.

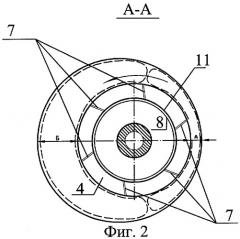

В результате предлагаемого взаимного расположения рабочего колеса и цилиндрического корпуса создаются две неравнозначные зоны "А" и "Б" внутри цилиндрического корпуса относительно рабочего колеса.

При вихревом движении потока в том месте, где зазор между рабочим колесом и цилиндрическим корпусом будет минимальным, скорость потока достигнет максимального значения, а там где зазор между рабочим колесом и цилиндром максимален, скорость потока - минимальна, таким образом, при вращении рабочего колеса создается пульсация потока.

Это позволяет за счет достижения пульсации потока в зоне классификации более эффективно воздействовать на крупные частицы, а также за счет коаксиально расположенных цилиндра и патрубка отвода мелкой фракции создать дополнительную зону классификации, что способствует повышению эффективности процесса сепарации.

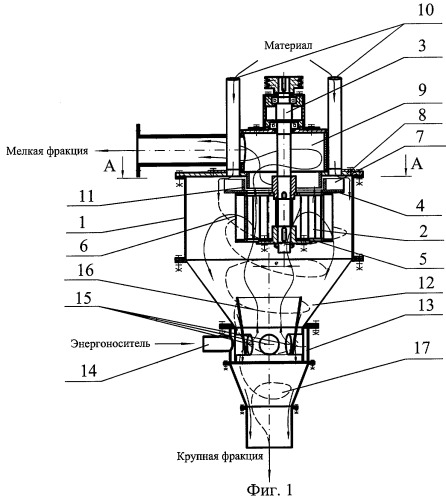

На фиг.1 представлен общий вид воздушно-динамического классификатора, фиг.2 - вид A-A.

Воздушно-динамический классификатор состоит из цилиндрического корпуса 1, внутри которого установлено рабочее колесо 2, которое приводится во вращение валом 3, который закреплен в корпусе с возможностью его вращения. Рабочее колесо 2 состоит из верхней шайбы 4 и нижней шайбы 5, основных лопаток 6, жестко, например сварочным соединением, закрепленных торцами между верхней шайбой 4 и нижней шайбой 5, а также дополнительных лопаток 7, жестко, например сварочным соединением, установленных на верхней шайбе 4. К верхнему основанию цилиндрического корпуса 1 прикреплена крышка 8 с патрубком отвода мелкой фракции 9, патрубками подачи материала 10, которые жестко, например сварочным соединением, закреплены на крышке 8 цилиндрического корпуса 1 по радиусу действия дополнительных лопаток 7 с обеспечением равномерной подачи материала. На верхней части рабочего колеса 2 жестко закреплен цилиндр 11, высотой не менее высоты дополнительных лопаток 7 и жестко соединенный, например сварочным соединением, внешней боковой частью с их торцами, а патрубок отвода мелкой фракции 9, установленный на крышке 8 цилиндрического корпуса 1, коаксиально расположен в цилиндре 11 с зазором для свободного вращения последнего. К коническому основанию 12 цилиндрического корпуса 1 жестко прикреплен, например болтовым соединением, полый коллектор 13, в который через патрубок подачи энергоносителя 14 подается рабочий газ, например воздух. Коллектор 13 выполнен известным образом и представляет собой два коаксиально расположенных цилиндра с замкнутой полостью между ними. Истечение энергоносителя возможно лишь через патрубки 15, соединяющие полость коллектора с диффузором 16, который расположен коаксиально в коллекторе 13 и жестко связан с ним по периметру патрубками 15, верхней частью выходящим в коническое основание 12 цилиндрического корпуса 1. Диффузор 16 представляет собой усеченный конус, расширяющийся вверх с заглушенным меньшим нижним основанием. К нижнему основанию коллектора 13 жестко прикреплен, например болтовым соединением, патрубок отвода крупной фракции 17.

Представленный воздушно-динамический классификатор работает в комплексе с циклоном, вентилятором и системой фильтров (на фиг.1 не указаны). Работа установки осуществляется в следующем порядке. Через патрубки подачи материала 10 происходит подача исходного порошка, например мела, который попадает на верхнюю шайбу 4 с дополнительными лопатками 7. Дополнительные лопатки 7 разбрасывают подаваемый материал. Одновременно с этим происходит подача рабочего газа, например воздуха, через патрубок подачи энергоносителя 14 в коллектор 13, откуда он через патрубки 15 попадает в диффузор 16. Нагнетание воздуха осуществляется с помощью вентилятора. Подаваемый материал подхватывается воздушным потоком, истекающим из диффузора 16, и попадает на рабочее колесо 2. Крупные частицы отбиваются к периферии основными лопатками 6 и дополнительными лопатками 7 рабочего колеса 2 и, потеряв скорость, осаждаются под действием сил тяжести, проходя между коллектором 13 и диффузором 16 в патрубок для отвода крупной фракции 17. Часть крупных частиц оседает за счет пульсации потока внутри цилиндрического корпуса 1 в зоне классификации, которая возникает за счет смещения оси рабочего колеса с образованием переменного зазора (от зазора размером "А" до зазора размером "Б" (фиг.2)), образованного внутренней поверхностью цилиндрического корпуса 1 и внешней поверхностью рабочего колеса 2. При движении потока в стесненных условиях, в ограниченном объеме, при изменении зоны классификации будет изменяться и скорость потока. Таким образом, там, где уменьшается зазор между рабочим колесом 2 и цилиндрическим корпусом 1, будет увеличиваться скорость потока, а там где зазор будет увеличиваться, скорость будет снижаться. За счет знакопеременного движения потока (пульсации) возникают переменные нагрузки на частицу материала, что частично предотвращает налипание частиц материала на основные лопатки 6 и дополнительные лопатки 7 рабочего колеса 2, а также снижает ее кинетическую энергию, и она оседает под действием силы тяжести. Мелкие частицы материала просачиваются через рабочее колесо 2 и через канал, образованный внутренней поверхностью цилиндра 11 и внешней поверхностью патрубка отвода мелкой фракции 9. Далее материал поступает в циклон, где осаждаются мелкие частицы.

Применение воздушно-динамического классификатора такой конструкции позволяет:

1) сместив рабочее колесо относительно корпуса на расстояние (0,1-0,25)Dp, значительно повысить эффективность классификации, сократить загрязнение мелкой фракции крупной за счет пульсации потока в зоне классификации. Если смещение будет меньше 0,1 Dp, то эффект смещения будет незаметен. Если смещение больше 0,25 Dp, то большее количество сепарируемого материала будет проходить через зону "Б", имеющую максимальный зазор, тем самым избегая динамического воздействия со стороны рабочего колеса и снижая эффективность разделения;

2) жестко закрепив на верхней части рабочего колеса цилиндр, высотой не менее высоты дополнительных лопаток, и жестко соединив внешней боковой частью с их торцами, причем патрубок отвода мелкой фракции коаксиально установив в цилиндре с зазором для свободного вращения цилиндра, получить дополнительную зону классификации, образованную внутренней поверхностью цилиндра и внешней поверхностью патрубка отвода мелкой фракции, которая повышает эффективность сепарации;

3) прикрепив к коническому основанию цилиндрического корпуса полый коллектор с патрубком подвода энергоносителя, внутри которого расположен диффузор, расширяющийся кверху, верхней частью выходящий в коническое основание цилиндрического корпуса, выполненный в виде усеченного конуса, с заглушенным нижним меньшим основанием, причем диффузор жестко связан с корпусом коллектора патрубками, которые соединяют полость коллектора с полостью диффузора, обеспечив равномерную подачу энергоносителя.

Таким образом, сочетание всех изменений в конструкции воздушно-динамического классификатора позволяет существенно повысить эффективность процесса сепарации, за счет чего фракция получаемого продукта составляет менее 5 мкм, и снизить удельный расход энергии до 7,5% по сравнению с традиционными воздушно-динамическими классификаторами.

Воздушно-динамический классификатор, включающий цилиндрический корпус с крышкой, на которой установлен патрубок отвода мелкой фракции с коническим основанием, заканчивающимся патрубком удаления крупной фракции, патрубок для подачи материала, вал, закрепленный в корпусе и установленный с возможностью вращения рабочего колеса, содержащего основные лопатки и закрепленные над ними дополнительные лопатки, отличающийся тем, что снабжен дополнительным патрубком для подачи материала, при этом оба патрубка для подачи материала жестко закреплены на крышке цилиндрического корпуса по радиусу действия дополнительных лопаток и установлены с возможностью равномерной подачи материала, а ось рабочего колеса смещена параллельно оси цилиндрического корпуса на расстояние (0,1-0,25)Dр, где Dр - диаметр рабочего колеса, на верхней части рабочего колеса жестко закреплен цилиндр высотой не менее высоты дополнительных лопаток и жестко соединенный внешней боковой частью с их торцами, причем патрубок отвода мелкой фракции коаксиально установлен в цилиндре с зазором для свободного вращения последнего, кроме того, к коническому основанию цилиндрического корпуса жестко прикреплен соосно корпусу цилиндрический полый коллектор, внутри которого коаксиально большим основанием верх расположен диффузор, верхней частью выходящий в коническое основание цилиндрического корпуса, с заглушенным меньшим основанием, при этом диффузор жестко связан с корпусом коллектора патрубками, соединяющими полость коллектора с полостью диффузора, а патрубок отвода крупной фракции прикреплен к основанию коллектора.