Способ получения гидроксиламинсульфата

Иллюстрации

Показать всеИзобретение относится к химической промышленности, а именно - к способу получения гидроксиламинсульфата (ГАС), применяемого в производстве капролактама. Основной процесс включает каталитическое окисление аммиака в смеси с водяным паром и кислородом. Полученный нитрозный газ смешивают с водородом, стабилизируют его состав на серебряно-марганцевом катализаторе, концентрируют конденсацией паров воды, очищают от оксида азота (IV) и направляют в стадию синтеза ГАС. При этом конденсацию содержащихся в нем паров воды осуществляют в выносной греющей камере вакуумного выпарного аппарата, в который подают продукционный раствор с массовой долей ГАС 24%, и нагретый до 80-90°С раствор ГАС подают в испарительную часть вакуумной выпарной установки для упаривания до 40%. Полученный при охлаждении нитрозного газа и конденсации паров воды азотнокислый конденсат с массовой долей азотной кислоты более 1% подвергают жидкофазному гидрированию в присутствии платинового катализатора, образующийся при этом монооксид азота в смеси с водородом направляют на синтез ГАС, а продукт гидрирования с массовой долей азотной кислоты 0,45% направляют на разбавление концентрированной серной кислоты. В результате выделяющееся при конденсации нитрозного газа тепло используется для концентрирования продукционного раствора с массовой долей ГАС от 24% до 40%. При этом достигается экономия пара на последующих стадиях производства капролактама до 1,0 т/т капролактама. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к химической промышленности, а именно - к способу получения гидроксиламинсульфата (ГАС), применяемого в производстве капролактама.

Известен способ получения гидроксиламинсульфата, включающий приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию состава нитрозного газа путем гидрирования на серебряно-марганцевом катализаторе, его двухстадийное концентрирование конденсацией паров воды, очистку концентрированного нитрозного газа от оксида азота (IV), смешение его с водородом, смесью серной кислоты, воды, конденсата первой стадии концентрирования нитрозного газа и синтез гидроксиламинсульфата [пат. РФ № 2045471, МПК6 С 01 В 21/14, 1995 г.]. На первой стадии концентрирования нитрозного газа выделяют около 70% конденсата, содержащего до 0,3 мас.% раствора азотной кислоты, на второй - образуется азотная кислота концентрацией до 5-6 мас.%. Часть конденсата первой стадии направляют на разбавление серной кислоты. Конденсат второй стадии после упаривания до 40-45 мас.% нагревают до 300°С и смешивают с основным потоком нитрозного газа, поступающим на стабилизацию, а пары воды направляют на приготовление смеси аммиак, кислород, пар.

Указанный способ получения гидроксиламинсульфата позволяет утилизировать разбавленные растворы азотной кислоты, обеспечивая безотходную технологию производства ГАС.

Способ характеризуется сложностью в управлении и недостаточно надежен в эксплуатации.

Кроме того, в процессе двухступенчатой конденсации паров воды, содержащихся в нитрозном газе, безвозвратно теряется выделяющееся при этом тепло.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является способ получения гидроксиламинсульфата, включающий приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию состава нитрозного газа путем гидрирования на серебряно-марганцевом катализаторе, его двухстадийное концентрирование конденсацией паров воды, очистку концентрированного нитрозного газа от оксида азота (IV), смешение его с водородом, смесью серной кислоты, воды, конденсата первой стадии концентрирования нитрозного газа, каталитическое гидрирование азотной кислоты и синтез гидроксиламинсульфата [заявка ЕПВ № 0945401, МПК6 С 01 В 21/14, 1999 г. - прототип]. Существенное отличие этого способа получения ГАС от вышеописанного заключается в том, что конденсат второй стадии концентрирования оксида азота (II), содержащий азотную кислоту более 2 мас.%, подвергают жидкофазному гидрированию водородом на платиновом катализаторе. Образующийся в результате гидрирования азотной кислоты чистый оксид азота (II) в смеси с водородом смешивается с основным потоком синтез-газа, поступающим на стадию получения ГАС. Продукт гидрирования, содержащий азотную кислоту до 0,45 мас.%, вместе с конденсатом первой стадии концентрирования оксида азота (II) используют при разбавлении серной кислоты, обеспечивая таким образом безотходную технологию производства ГАС и увеличивая степень использования оксида азота (II).

Однако, как и в вышеприведенном способе, тепло, выделяющееся при конденсации паров воды из нитрозного газа, теряется безвозвратно.

В обоих вышеприведенных способах получаемый раствор ГАС с массовой долей 24% используют на стадии получения циклогексаноноксима или непосредственно, или после предварительного упаривания до 40%. При использовании 24% раствора ГАС на стадии оксимирования циклогексанона предусмотрено упаривание получающегося раствора сульфата аммония для обеспечения полноты разделения органического и водного слоев. [Производство капролактама. Под.ред. В.И.Овчинникова и В.Р.Ручинского. М., ″Химия″, 1977, с.154].

Задачей настоящего изобретения является усовершенствование способа получения ГАС путем изменения технологических параметров и схемы процесса так, чтобы использовать тепло, выделяющееся при конденсации паров воды из нитрозного газа, для упаривания продукционного раствора с массовой долей ГАС 24% до 40%.

Поставленная задача решается тем, что в способе получения гидроксиламинсульфата, включающем приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию нитрозного газа путем гидрирования на серебряно-марганцевом катализаторе, согласно изобретению конденсацию содержащихся в нем паров воды осуществляют в выносной греющей камере вакуумного выпарного аппарата, в который подают продукционный раствор с массовой долей ГАС 24%. Нагретый до 80-90°С раствор ГАС подают в испарительную часть вакуумной выпарной установки. Полученный при охлаждении нитрозного газа и конденсации паров воды азотнокислый конденсат с массовой долей азотной кислоты более 1% подвергают жидкофазному гидрированию в присутствии платинового катализатора, образующийся при этом оксид азота (II) в смеси с водородом направляют на синтез ГАС, а продукт гидрирования с массовой долей азотной кислоты 0,45% направляют на разбавление концентрированной серной кислоты.

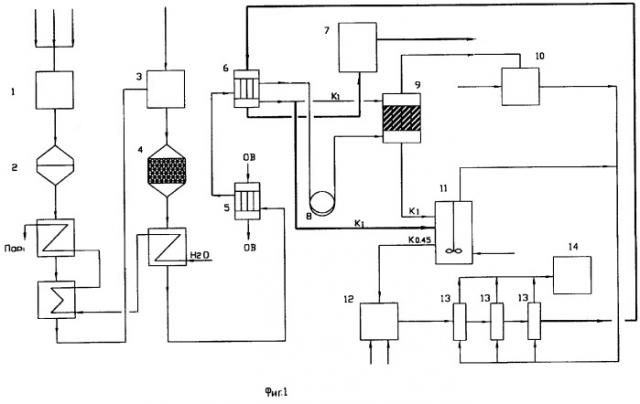

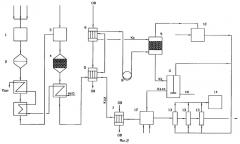

Заявляемый способ получения гидроксиламинсульфата поясняется технологической схемой, представленной на фиг.1. Для сравнения на фиг.2 приведена технологическая схема получения ГАС по прототипу.

Способ осуществляют следующим образом.

Реакционную смесь аммиака, кислорода и водяного пара, приготовленную в смесителе 1, направляют в реактор 2, где аммиак окисляют кислородом до оксида азота (II). Образовавшийся нитрозный газ охлаждают в котловой части реактора 2 до температуры 260-280°С, смешивают в смесителе 3 с водородом и направляют в реактор 4 для стабилизации состава. Здесь избыточный кислород на серебряно-марганцевом катализаторе гидрируют в воду. Тепло реакций окисления аммиака и гидрирования кислорода используют для получения пара. Стабилизированный нитрозный газ с температурой 150°С подают в теплообменник 5, где его охлаждают до температуры выше 100°С, а затем в теплообменник 6, который является греющей камерой выпарной установки 7. В качестве охлаждающей жидкости в теплообменник 6 подают раствор с массовой долей ГАС 24%. В выпарной установке под вакуумом при температуре 80-90°С раствор ГАС упаривают до массовой доли 40%. Концентрированный нитрозный газ из теплообменника 6 компрессором 8 направляют в абсорбер 9, орошаемый частью азотнокислого конденсата, в котором его очищают от оксида азота (IV) и далее - в смеситель 10 для смешения с водородом и затем в каскад реактторов 13, где в среде разбавленной серной кислоты синтезируют ГАС. Выделившийся в теплообменнике 6 азотнокислый конденсат с массовой долей азотной кислоты более 1,0% направляют в реактор 11, где в присутствии платинового катализатора гидрируют водородом. Образующийся при этом монооксид азота в смеси с водородом смешивают с основным потоком концентрированного нитрозного газа и водорода, а продукт гидрирования с массовой долей азотной кислоты до 0,45% используют для разбавления концентрированной серной кислоты в смесителе 12. Отходящие газы реакторов синтеза ГАС направляют на сжигание в рекуперативную установку 14.

По технологической схеме для получения 1 т/час гидроксиламина используют: 680 кг аммиака, 1710 кг кислорода и 3350 кг водяного пара. В результате химических реакций в реакторах 1 и 2 образуется еще до 1220 кг воды. В теплообменнике 6 выпарной установки 7 конденсируется таким образом 4540 кг паров воды, при этом из продукционного раствора ГАС испаряется 3870 кг воды.

Таким образом, выделяющееся при конденсации паров воды тепло используется для концентрирования продукционного раствора ГАС, что исключает его упаривание в отдельной установке, так же как и упаривание растворов сульфата аммония при применении на стадии оксимирования циклогексанона раствора с массовой долей ГАС 24%.

1. Способ получения гидроксиламинсульфата (ГАС), включающий приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию нитрозного газа путем гидрирования кислорода на серебряно-марганцевом катализаторе, его концентрирование конденсацией паров воды, очистку концентрированного нитрозного газа от оксида азота (IV), смешение его с водородом, смесью серной кислоты, воды, и синтез гидроксиламинсульфата, отличающийся тем, что конденсацию содержащихся в нитрозном газе паров воды осуществляют в выпарной установке под вакуумом с подачей в греющую камеру установки нитрозного газа, предварительно охлажденного до температуры выше 100°С, и продукционного раствора с массовой долей ГАС 24%, после чего нагретый до 80-90°С раствор ГАС подают в испарительную часть выпарной установки для упаривания до 40%.

2. Способ по п.1, отличающийся тем, что образующийся при концентрировании нитрозного газа азотнокислый конденсат с массовой долей азотной кислоты более 1% подвергают жидкофазному гидрированию в присутствии платинового катализатора, образующийся при этом монооксид азота в смеси с водородом направляют на синтез ГАС, а продукт гидрирования с массовой долей азотной кислоты 0,45% направляют на разбавление концентрированной серной кислоты.