Способ бронирования зарядов баллиститного твердого ракетного топлива

Иллюстрации

Показать всеИзобретение относится к области бронирования зарядов баллиститного твердого ракетного топлива (ТРТ) и может быть использовано при отработке и изготовлении зарядов ТРТ. Сущность способа заключается в регламентировании температурно-временных режимов нанесения миграционностойкого адгезионного подслоя на шашку ТРТ. Подслой на шашку наносят в емкости с технологическим раствором, содержащим клей «Лейконат», спирт аллиловый, дибутилоловодилаурат, извлекают ее из раствора и сушат при Т=15...35°С в течение 40...360 мин, после чего шашку ТРТ устанавливают в пресс-форму и осуществляют бронирование заряда бронесоставом на основе ацетилцеллюлозы методом литья под давлением на термопластавтомате. Использование изобретения обеспечивает повышение качества изготовления и эксплуатационных характеристик зарядов. 2 ил., 1 табл.

Реферат

Изобретение относится к области бронирования зарядов баллиститного твердого ракетного топлива (ТРТ), а именно к нанесению адгезионного подслоя на шашку ТРТ, подвергаемую бронированию, и может быть использовано при отработке и изготовлении зарядов ТРТ.

Известны способы бронирования зарядов ТРТ различными методами: намоткой бронеленты, свободной заливкой бронесостава в формообразующую оснастку, экструзией бронесостава на боковую поверхность заряда ТРТ, намазкой бронесостава кистью и др. Среди них наиболее производительным и совершенным является способ бронирования литьем под давлением на термопластавтоматах (ТПА) - пат. RU 2209135 С2, В 29 С 39/00 от 27.07.03 г., принятый за прототип. Однако указанный способ предъявляет повышенные требования к адгезионному подслою.

Известна рецептура адгезионного подслоя по пат. RU 2217460 от 23.07.2001 г., содержащая клей "Лейконат", аллиловый спирт и дибутилоловодилаурат и обеспечивающая, за счет миграционной стойкости, высокие эксплуатационные характеристики бронированных зарядов ТРТ. Однако, как показали технологические исследования, не всегда удается обеспечить необходимое качество зарядов с использованием указанного подслоя, в части удовлетворительной адгезии бронесостава к ТРТ применительно к способу-прототипу при бронировании литьем под давлением на ТПА.

Особенностью указанного способа бронирования является существенное механическое воздействие струи расплава бронемассы на поверхность топливной шашки, а следовательно, на нанесенный на топливную шашку адгезионный подслой. При недостаточной адгезии подслоя к твердому топливу при впрыске расплава бронемассы (Т=155...190°С) под большим давлением (500...1500 кгс/см2) происходит частичный смыв подслоя, что, в свою очередь, приводит либо к пониженной адгезии бронесостава к топливу, либо к полному смыву подслоя в районе впускных отверстий литниковой форсунки, а следовательно, к забраковыванию зарядов и существенным экономическим потерям при изготовлении последних.

Технической задачей изобретения является разработка способа бронирования зарядов баллиститного твердого ракетного топлива бронесоставом на основе ацетилцеллюлозы методом литья под давлением на ТПА, с предварительным нанесением миграционностойкого подслоя на топливную шашку, обеспечивающего повышенное качество изготовления и эксплуатационные характеристики зарядов.

Технический результат изобретения заключается в бронировании заряда баллиститного твердого ракетного топлива термопластичным бронесоставом на основе ацетилцеллюлозы с нанесением адгезионного подслоя на основе клея "Лейконат", на поверхность топливной шашки, при этом адгезионный подслой содержит клей "Лейконат", спирт аллиловый, дибутилоловодилаурат и наносится на поверхность топливной шашки в емкости адгезионным раствором на глубину, соответствующую бронируемому участку топливной шашки, и после извлечения шашки из емкости с адгезионным раствором сушат ее в течение не менее 40 минут, но не более 360 минут при температуре 15...35°С.

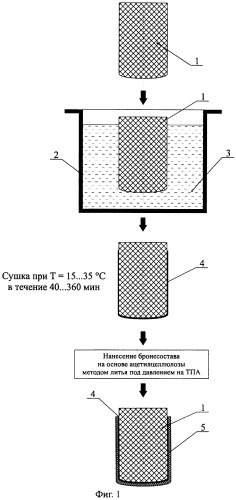

Патентуемый способ иллюстрируется следующими чертежами:

Фиг.1. Технологическая схема патентуемого способа.

1 - топливная шашка;

2 - емкость;

3 - раствор адгезионного подслоя;

4 - адгезионный подслой;

5 - бронепокрытие.

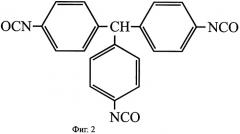

Фиг.2. Структурная формула клея "Лейконат".

Сущность изобретения заключается (Фиг.1) в нанесении путем окунания топливной шашки (1) на несколько секунд в емкость (2) с технологическим адгезионным раствором (3) (содержащим клей "Лейконат", спирт аллиловый, дибутилоловодилаурат) адгезионного подслоя (4), после сушки которого при температуре 15...35°С в течение 40...360 мин осуществляют нанесение на шашку бронесостава (5) на основе ацетилцеллюлозы методом литья под давлением на ТПА.

При этом удовлетворительная адгезия бронесостава к топливу обеспечивается именно в указанных температурно-временных интервалах. При продолжительности сушки менее 40 мин происходит (см. таблицу), как правило, частичный смыв подслоя из-за недостаточных его прочности и уровня адгезии к топливу, в прилегающем к топливной шашке макрослое, а при продолжительности сушки более 360 мин на подвергаемой бронированию поверхности шашки баллиститного твердого ракетного топлива уже недостаточно "живых" NCO-групп (фиг.2) для обеспечения химической связи с ацетилцеллюлозным бронирующим составом.

Фактически проверенные режимы нанесения подслоя приведены в таблице.

Оценка качества адгезии бронесостава на основе ацетилцеллюлозы в зависимости от режимов нанесения адгезионного подслоя на основе клея "Лейконат"

| Таблица | |||

| №вар. | Продолжительность сушки, мин | Фактическая температура сушки, °С | Адгезия бронесостава к ТРТ, кгс/см2 |

| 1 | 20...35 | 15...17 | смыв лака |

| 2 | 30...40 | 32...3515...18 | смыв лака |

| 3 | 35...45 | 30...34 | смыв лака |

| 4 | 30...45 | 30...33 | 22,8 |

| 5 | 40...60 | 15...17 | 44,3 |

| 6 | 40...120 | 32...35 | 45,8 |

| 7 | 60...120 | 18...24 | 57,4 |

| 8 | 60...80 | 29...32 | 69,7 |

| 9 | 60...90 | 15...16 | 73,4 |

| 10 | 240...320 | 32...34 | 63,3 |

| 11 | 360...380 | 21...24 | 54,054,8 |

| 12 | 360...420 | 28...32 | 36,5 |

| 13 | 340...420 | 29...33 | 34,1 |

| 14 | 400...480 | 16...18 | отсутствует адгезия |

| 15 | 450...540 | 28...30 | отсутствует адгезия |

Положительный результат патентуемого изобретения - повышение качества изготовления зарядов ТРТ, обеспечение увеличения срока технической пригодности зарядов ТРТ до 15 лет и более, за счет повышения эксплуатационной живучести (термостойкости) бронепокрытия. Сопутствующий положительный эффект - уменьшение дымообразования зарядов ТРТ, за счет уменьшения термического разложения и уноса бронепокрытия.

Способ практически проверен при отработке и изготовлении зарядов из баллиститных ТРТ с размерами: длина - 100...350 мм, наружный диаметр - 60...150 мм, бронированных бронесоставами на основе ацетилцеллюлозы на ТПА.

Способ бронирования заряда баллиститного твердого ракетного топлива термопластичным бронесоставом на основе ацетилцеллюлозы, включающий нанесение адгезионного подслоя на основе клея «Лейконат» на поверхность топливной шашки, установку ее в пресс-форму термопластавтомата и впрыск разогретого до состояния текучести бронесостава в зазор между пресс-формой и топливной шашкой, отличающийся тем, что адгезионный подслой, содержащий клей «Лейконат», спирт аллиловый, дибутилоловодилаурат, наносят на поверхность топливной шашки в емкости адгезионным раствором на глубину, соответствующую бронируемому участку топливной шашки, извлекают шашку из раствора и сушат ее в течение не менее 40 мин, но не более 360 мин при температуре 15...35°С.