Смазочная композиция

Иллюстрации

Показать всеИспользование: в системе смазки дизельных и карбюраторных двигателей. Сущность: композиция содержит минеральное масло и наполнитель, который представляет собой смесь наноразмерных порошков дисперсностью 10-30 нм, полученных при испарении и конденсации пара в плазменном испарителе, при следующем соотношении компонентов, мас. %:

Технический результат - повышение антифрикционных и противозадирных свойств масла в системе смазки ДВС. 2 табл., 4 ил.

Реферат

Предлагаемое изобретение относится к смазочным материалам и предназначается для использования в системе смазки дизельных и карбюраторных двигателей.

Известны смазочные масла, содержащие антифрикционные дисперсные материалы (графит, дисульфид молибдена, медь и др.), обеспечивающие высокие трибологические свойства (Виноградова И.Э. Противоизносные присадки к маслам. M., «Химия», 1972, с. 24). Недостатком данных смазочных композиций является использование крупнодисперсных порошков (0,5...100 мкм), обладающих низкой седиментационной устойчивостью в моторном масле.

Наиболее близкой к предлагаемому по составу, свойствам и применению является смазочная композиция (патент РФ №2123030), содержащая, мас.%:

| порошкообразный наполнитель, состоящий из | |

| смеси ультрадисперсного порошка латуни и ультрадисперсного | |

| порошка сплава меди, серы и фосфора, с | |

| соотношением компонентов 75:10:15 | 0,15 |

| минеральное масло | 99,85 |

Однако известная смазочная композиция обладает сравнительно невысокими антифрикционными и антизадирными свойствами, т. к. данное сочетание компонентов порошкообразного наполнителя придает минеральному маслу в основном противоизносные свойства. Поэтому при использовании данной композиции в системе смазки двигателя сохраняется высокая вероятность образования задира и схватывания ответственных сопряжений двигателя.

Технической задачей изобретения является повышение антифрикционных и антизадирных свойств масла.

Поставленная задача достигается в смазочной композиции, содержащей минеральное масло и порошкообразный наполнитель, тем, что масло в качестве порошкообразного наполнителя содержит смесь наноразмерных порошков, дисперсностью 10...30 нм, полученных при испарении и конденсации пара в плазменном испарителе при следующем соотношении компонентов, мас.%:

| порошкообразный наполнитель, состоящий из | |

| смеси наноразмерного порошка дисульфида молибдена | |

| и наноразмерного порошка сплава латуни и фосфора, | |

| с соотношением компонентов 55:30:15 | 0,2...0,25 |

| минеральное масло | 99,8...99,75 |

Наноразмерные порошки были получены раздельно. Наноразмерный порошок дисульфида молибдена был получен из крупнодисперсного порошка ДМ-1 №48-19-133-75. Наноразмерный порошок сплава латуни с фосфором был получен из смеси крупнодисперсных порошков латуни Л60 ГОСТ 2060-73 и красного фосфора ГОСТ 8655-75Е.

Способом производства наноразмерных порошков выбрана плазменная технология, основанная на испарении сырья (крупнодисперсного порошка или прутка) в плазменном потоке с температурой 5000-6000 К и конденсации пара до частиц требуемого размера (патент РФ №2068400).

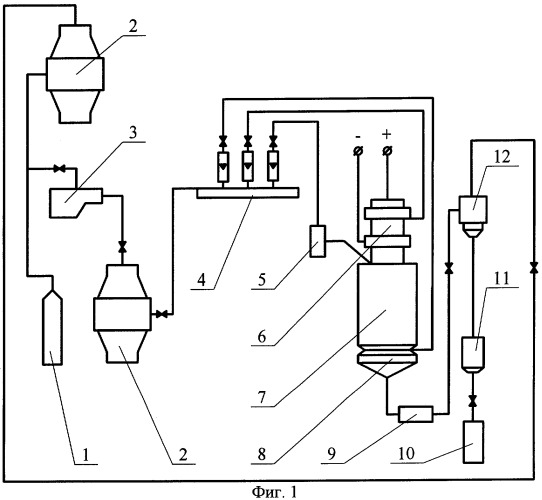

Принципиальная схема установки приведена на фиг.1.

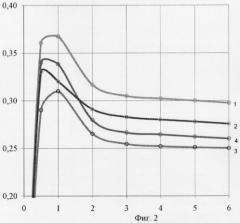

На фиг.2 изображена зависимость изменения момента трения от времени испытания.

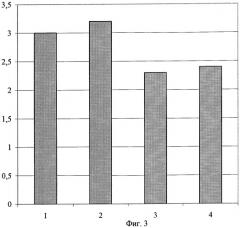

На фиг.3 изображена величина износа испытывамых образцов.

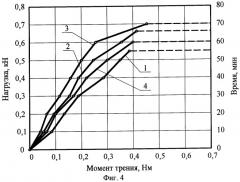

На фиг.4 изображена зависимость изменения нагрузки и момента трения в процессе испытания образцов на схватывание.

В схеме использовали замкнутый газовый цикл. Заполнение системы инертным газом (аргоном) производили из баллона 1. Циркуляцию газа по схеме осуществляли при помощи компрессора 3.

Компрессированный газ (до 2 кг/см2) через рессивер 2 поступал на рампу ротаметров 4, через которую распределялся по узлам схемы. В качестве головного аппарата-реактора использовали электродуговой плазмотрон 6 линейной конструкции типа ЭДП-104, к которому присоединяли реакционную камеру 7 с закалочным узлом 8. Процесс переконденсации осуществляли следующим образом. Порошковое сырье из дозатора 5 газовым потоком подавали на срез плазмотрона, в плазменную струю. В реакционной камере порошок испарялся в струе горячего газа и затем, на выходе из камеры, резко охлаждался струями холодного газа в закалочном узле 8 и в трубчатом холодильнике 9. Крупные частицы, в том числе частицы непереработанного сырья, отделялись от наноразмерных порошков в классификаторе инерционного типа 10. Улавливание наноразмерных порошков осуществляли в рукавном фильтре 11, а очищенный газ через рессивер 2 снова поступал в компрессор 3. По мере накопления в фильтре 11 наноразмерный порошок выгружался в тару 12.

Электропитание плазмотрона осуществляли от тиратронного выпрямителя с параметрами: Imax = 200 А и Umax = 400 В.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав смазочной композиции отличается от известного введением нового компонента, а именно наноразмерного порошка дисульфида молибдена.

Новым в изобретении является то, что состав порошкообразного наполнителя способствует формированию поверхностей трения с повышенными антифрикционными и антизадирными свойствами в различных условиях трения.

Наличие наноразмерного порошка дисульфида молибдена объясняется его способностью образовывать с металлами структуры с малым сдвиговым сопротивлением, что эффективно снижает коэффициент трения и уменьшает вероятность образования задира.

Наличие наноразмерного порошка сплава латуни и фосфора объясняется способностью фосфора образовывать с металлами относительно легкоплавкие эвтектики, что увеличивает диапазон нагрузочных и температурных режимов. Кроме того, добавка фосфора увеличивает адгезионную связь порошка с основным металлом, что способствует повышению противоизносных свойств поверхности трения. Наличие наноразмерного порошка латуни объясняется ее высокой пластичностью, что способствует интенсивному формированию трущихся поверхностей за счет заполнения впадин шероховатости и дефектов.

Данные преимущества порошкообразного наполнителя повышают антифрикционные и антизадирные свойства масла.

СРАВНИТЕЛЬНЫЕ ДАННЫЕ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ

ЗАЯВЛЯЕМОГО ТЕХНИЧЕСКОГО РЕШЕНИЯ И ПРОТОТИПА

Изобретение иллюстрируется следующими примерами. В примерах приводятся результаты испытаний, проведенные по методике: эксплуатационные свойства смазочной композиции оценивались исследованиями на машине трения МИ-1 по схеме "ролик-колодка". Продолжительность каждого опыта - 6 часов, частота вращения вала машины трения - 300 мин-1, нагрузка на колодку - 650 Н. Образцы пар трения изготавливали из материалов, применяемых в ДВС. Ролики изготавливали из стали 45 селект одной плавки, а колодки вырезали из вкладыша коленчатого вала тракторного двигателя. Твердость ролика составляла 50-52 HRC, что соответствует твердости поверхности шеек коленчатого вала. Шероховатость рабочей поверхности ролика Ra=0,32 мкм. Перед проведением испытаний образцы пары трения подвергались приработке в течение 3 часов при режимах основного испытания.

Смазка образцов в процессе испытаний обеспечивалась погружением ролика на 1/3 в масляную ванну.

Износ образцов определялся методом взвешивания на аналитических весах марки ВЛА-200 М с точностью измерения 1·10-4 г. В процессе экспериментов непрерывно регистрировался момент трения с помощью самопишущего устройства машины трения.

Антизадирные свойства определяли по нагрузке схватывания образцов трения при ее ступенчатом увеличении. За нагрузку схватывания принимали нагрузку, при которой происходит "холодное" сваривание поверхностей образцов трения. Этот процесс сопровождается резким увеличением момента трения.

Пример 1. Влияние концентрации смазочной композиции на ее антифрикционные и противоизносные свойства.

Смазочную композицию готовят следующим образом. Предварительно готовим концентрированную присадку (на 10 кг смазочной композиции). 150 г чистого моторного масла подогревается в специальном приспособлении до температуры 60...80°С, в него добавляется 20 г наноразмерного порошка дисульфида молибдена и сплава латуни и фосфора с соотношением компонентов 55:30:15. Далее механическим способом производится перемешивание полученного состава в течение 0,5...0,7 ч. Полученная присадка добавляется в моторное масло до необходимой концентрации.

Для проведения опытов было подготовлено несколько проб с различной концентрацией порошкообразного наполнителя в смазочной композиции. Готовились 4 пробы при следующих значениях концентрации порошкообразного наполнителя в смазочной композиции, мас.%:

1-я проба: прототип,

2-я проба: порошкообразный наполнитель 0,15, минеральное масло 99,85,

3-я проба: порошкообразный наполнитель 0,2, минеральное масло 99,8,

4-я проба: порошкообразный наполнитель 0,25, минеральное масло 99,75.

Критериями оптимизации при проведении испытаний были приняты: износ образцов и момент трения.

| Таблица 1Результаты испытания смазочной композиции | |||

| Номер пробы | Износ образцов, мг | Момент трения, Нм | |

| Начальный | После стабилизации | ||

| 1 | 3 | 0,36 | 0,3 |

| 2 | 3,2 | 0,33 | 0,28 |

| 3 | 2,3 | 0,29 | 0,25 |

| 4 | 2,4 | 0,34 | 0,26 |

Из табл. 1 и фиг.2, 3 видно, что наименьший износ образцов и наименьшее значение момента трения достигаются при концентрации порошка в смазочной композиции 0,2%.

Пример 2. Влияние состава композиции на антизадирные свойства поверхностей трения образцов.

С целью выявления антизадирных свойств прототипа и предлагаемого состава смазочной композиции проводились испытания образцов на пробах №1, 2, 3, 4. Затем образцы устанавливались в машину трения и ступенчато нагружались без подвода масла во время проведения всего испытания. Масляная пленка на образцах создавалась путем их окунания в смазочную композицию перед установкой в машину трения. Нагружая образцы, выявляли зависимость момента трения от нагрузки. При этом устанавливали предельную нагрузку, при которой происходило схватывание и задир трущихся поверхностей образцов в режиме "сухого" трения.

Испытания проводились на машине трения МИ-1. Частота вращения ролика - 300 мин-1. Образцы нагружались ступенчато через 0,1 кН, считая первой ступенью нагрузку - 0,1 кН. Продолжительность испытания образцов на каждой ступени определялась стабилизацией момента трения и составила 10 минут.

Результаты испытания представлены в табл. 2 и фиг.4.

| Таблица 2Результаты испытания образцов на схватывание | ||||||||

| № пробы | Момент трения, Н·м | |||||||

| Ступени нагружения образцов, кН | ||||||||

| 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | |

| 1-я проба | 0,08 | 0,13 | 0,19 | 0,28 | 0,35 | - схватывание | ||

| 2-я проба | 0,06 | 0,09 | 0,16 | 0,18 | 0,24 | 0,36 | - схватывание | |

| 3-я проба | 0,04 | 0,06 | 0,11 | 0,16 | 0,20 | 0,26 | 0,45 | - схватывание |

| 4-я проба | 0,07 | 0,10 | 0,15 | 0,22 | 0,30 | 0,40 | - схватывание |

Как видно из таблицы 2, лучшие антизадирные свойства показал образец №3, испытанный с применением предлагаемой смазочной композиции при концентрации наполнителя 0,2%, при этом предельная нагрузка схватывания увеличилась на 21% по сравнению с прототипом.

Смазочная композиция, содержащая минеральное масло и порошкообразный наполнитель, отличающаяся тем, что композиция в качестве порошкообразного наполнителя содержит смесь наноразмерных порошков дисперсностью 10-30 нм, полученных при испарении и конденсации пара в плазменном испарителе, при следующем соотношении компонентов, в мас.%:

| Порошкообразный наполнитель, состоящий из | |

| смеси наноразмерного порошка дисульфида молибдена | |

| и наноразмерного порошка сплава латуни и фосфора с | |

| соотношением компонентов 55:30:15 | 0,2-0,25 |

| Минеральное масло | 99,75-99,8 |