Способ прямой плавки

Иллюстрации

Показать всеИзобретение относится к области металлургии. Способ прямой плавки включает частичное восстановление оксидов железа в твердом состоянии в емкости для предварительного восстановления, плавление частично восстановленных оксидов железа до расплавленного железа в емкости для прямой плавки. Во время прямой плавки образуется содержащий серу отходящий газ, который выпускают из емкости для прямой плавки. Используют первый поток отходящего газа, выпускаемого из емкости на этапе предварительного восстановления для предварительного восстановления оксидов железа в емкости для предварительного восстановления. Используют второй поток отходящего газа, выпускаемого из емкости для нагрева воздуха или обогащенного кислородом воздуха перед подачей в емкость для прямой плавки. При использовании изобретения удаляются нежелательные примеси, такие как сера и соли щелочных металлов. 2 н. и 21 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу получения расплавленного железа из металлосодержащего сырья, такого как руды, частично восстановленные руды и металлосодержащие отходы, в процессе прямой плавки в жидкой ванне для получения расплавленного железа из металлосодержащего сырья.

Под "способом прямой плавки" подразумевается способ получения расплавленного материала, в данном случае железа, из металлосодержащего сырья.

Известен способ прямой плавки в жидкой ванне для получения расплавленного черного металла, который называется DIOS. Этот способ состоит из стадии предварительного восстановления и стадии восстановительной плавки. В способе DIOS руду размером -8 мм подогревают (750°С) и предварительно восстанавливают (10-30%) в кипящем псевдоожиженном слое, используя отходящий газ из емкости для восстановительной плавки, которая содержит жидкую ванну металла и шлака, образующего слой большой толщины на металле. Мелкие (-0,3 мм) и крупные (-8 мм) фракции руды разделяют на стадии предварительного восстановления, и фракцию размером -0,3 мм улавливают в циклоне и вдувают в печь для восстановительной плавки вместе с азотом, а крупную руду загружают самотеком. Предварительно высушенный уголь загружают прямо в печь для восстановительной плавки сверху емкости. Уголь разлагается в слое шлака на полукокс и летучие вещества, а руда растворяется в расплавленном шлаке и образует FeO. FeO восстанавливается на поверхностях раздела шлак/металл и шлак/полукокс, образуя железо. Монооксид углерода, образующийся на границе металл/шлак и шлак/полукокс, вызывает вспенивание шлака. Кислород вдувают в пенящийся шлак через специальную фурму для улучшения вторичного горения. Струи кислорода сжигают монооксид углерода, образующийся в реакциях восстановительной плавки, вырабатывая тепло, которое сначала передается расплавленному шлаку, а затем поверхности раздела шлак/металл за счет сильного перемешивающего эффекта вдуваемого снизу газа. Перемешивающий газ, вводимый в горячую ванну расплавленного металла снизу или сбоку емкости для восстановительной плавки, повышает эффективность теплопереноса и увеличивает поверхность раздела шлак/металл для восстановления, а тем самым и производительность и термический кпд емкости. Однако скорости вдувания следует ограничивать, так как сильное перемешивание снижает вторичное горение из-за увеличения взаимодействия между струей кислорода и каплями металла в шлаке, что обуславливает снижение производительности и повышение износа огнеупора. Выпуск шлака и металла производится периодически.

Другой известный способ прямой плавки для получения расплавленного черного металла называется Romelt. Этот способ основан на использовании сильно перемешиваемой ванны шлака, имеющей большой объем, в качестве среды для плавки металлосодержащего сырья до металла в емкости для восстановительной плавки и для дожигания газообразных продуктов реакции и передачи теплоты, необходимой для продолжения плавки металлосодержащего сырья. Металлсодержащее сырье, уголь и флюсы подаются самотеком в ванну шлака через отверстие в своде емкости. Процесс Romelt включает в себя вдувание первичного обогащенного кислородом воздуха в шлак через нижний ряд фурм, чтобы обеспечить необходимое перемешивание шлака, и вдувание обогащенного кислородом воздуха или кислорода в шлак через верхний ряд фурм, чтобы способствовать дожиганию. Расплавленный металл, образующийся в шлаке, опускается вниз и образует слой металла, который выпускается через копильник. В процессе Romelt слой металла не является важной реакционной средой.

Известен еще один способ прямой плавки для получения расплавленного черного металла, называемый AISI. Этот способ включает в себя стадию предварительного восстановления и стадию восстановительной плавки. В процессе AISI предварительно подогретые и частично восстановленные окатыши железной руды, уголь или коксик и флюсы загружают сверху в герметизированный плавильный реактор с повышенным давлением, который содержит жидкую ванну металла и шлака. Уголь улетучивается в слое шлака, а окатыши железной руды растворяются в шлаке и затем восстанавливаются углеродом (полукоксом), содержащимся в шлаке. Технологические условия обуславливают вспенивание шлака. Монооксид углерода и водород, образующиеся в данном процессе, дожигаются в слое шлака или непосредственно над ним для того, чтобы получить энергию, необходимую для эндотермических восстановительных реакций. Кислород вдувают сверху через центральную водоохлаждаемую фурму, а азот подают через фурмы на днище реактора для того, чтобы обеспечить достаточное перемешивание, облегчающее теплопередачу энергии дожигания в ванну. Отходящие газы очищаются от пыли в горячем циклоне перед их подачей в шахтную печь для подогрева и предварительного восстановления окатышей до FeO или вюстита.

Известен также способ прямой плавки, называемый процессом Hismelt, в котором в отличие от описанных выше способов реакционной средой служит слой расплавленного металла и который заключается в следующем:

(a) образуют жидкую ванну, имеющую слой металла и слой шлака над слоем металла в емкости для прямой плавки,

(b) вдувают металлосодержащее сырье и уголь в слой металла через множество фурм,

(c) плавят металлосодержащее сырье до металла в слое металла,

а) обеспечивают выброс всплесков, капель и брызг расплавленного материала над спокойной поверхностью жидкой ванны для образования переходной зоны, и

е) вдувают кислородсодержащий газ в емкость через одну или несколько фурм для дожигания реакционных газов, выделяющихся из жидкой ванны, при этом поднимающиеся и затем опускающиеся всплески, капли и брызги расплавленного материала в переходной зоне облегчают теплоперенос в жидкую ванну, и переходная зона уменьшает потери тепла из емкости через боковые стены, контактирующие с переходной зоной.

В предпочтительном варианте осуществления процесса Hismelt переходную зону образуют посредством вдувания газа-носителя, металлосодержащего сырья, угля и флюсов в ванну через фурмы, которые проходят вниз и внутрь через боковые стены емкости, так что газ-носитель и твердый материал проникают в слой металла и вызывают его выброс из ванны.

Этот вариант процесса Hismelt является усовершенствованием по сравнению с процессом, в котором переходную зону образуют посредством вдувания газа-носителя и угля снизу через фурмы в ванну для того, чтобы вызвать выброс капель, всплесков и брызг расплавленного материала из ванны.

В процессах прямой плавки Romelt, DIOS, AISI и Hismelt в качестве источника энергии и восстановителя можно использовать уголь. В этом состоит преимущество данных процессов прямой плавки по сравнению с доменной технологией, которая требует использования кокса в качестве источника энергии и восстановителя.

Процессы прямой плавки Romelt, DIOS, AISI и Hismelt могут работать с широким спектром металлосодержащего сырья.

Основным источником металлосодержащего сырья для получения расплавленного железа в процессах Romelt, DIOS, AISI и Hismelt является железная руда.

Одним из вариантов процессов прямой плавки является подача железной руды непосредственно в емкости для прямой плавки.

Другой вариант заключается в том, что подогревают и частично восстанавливают железную руду в твердом состоянии в емкости для предварительного восстановления (которой может быть шахтная печь, или псевдоожиженный слой, или любая другая пригодная емкость), передают подогретую и частично восстановленную железную руду в емкость для прямой плавки, содержащую расплавленную ванну железа и шлака, и плавят подогретую и частично восстановленную железную руду до расплавленного железа в емкостях для прямой плавки. Этот вариант может также включать использование газов, отходящих из емкостей для прямой плавки, для предварительного подогрева и восстановления железной руды в емкостях для предварительного восстановления. Преимуществом этого варианта является то, что он позволяет снизить общее потребление энергии. Однако недостатком этого варианта является то, что нежелательные примеси, обычно образующиеся из угля, такие как сера и соли щелочных металлов, которые испаряются в емкостях для прямой плавки и выпускаются вместе с отходящим газом, затем возвращаются в емкость для прямой плавки вместе с подогретой и частично восстановленной рудой и скапливаются в этой емкости. В частности, сера вступает в реакцию с FeO в емкости для предварительного восстановления и образует FeS, а соли щелочных металлов конденсируются в емкости для предварительного восстановления, и образовавшиеся FeS и конденсированные соли щелочных металлов передаются в емкость для прямой плавки вместе с подогретой и частично восстановленной железной рудой. Возврат FeS в емкость для прямой плавки разрушает участки реакции плавильного процесса и может существенно снизить производительность. Эту проблему можно решить путем повышения температуры среды, в которой происходит плавка. Однако это приводит к повышению износа огнеупора, и если этот процесс заходит слишком далеко, - к выделению фосфора в металл, а не в шлак, что является главным недостатком данной технологии.

В основу настоящего изобретения поставлена задача устранения недостатков известного двухступенчатого процесса прямой плавки, описанного в предыдущем абзаце, особенно, когда плавильной средой является металл.

В настоящем изобретении предложен способ прямой плавки металлосодержащего сырья, включающий в себя этапы, на которых:

(a) частично восстанавливают оксиды железа в твердом состоянии в емкости для предварительного восстановления и получают частично восстановленные оксиды железа;

(b) осуществляют прямую плавку частично восстановленных оксидов железа, полученных на этапе (а), до расплавленного железа в емкости для прямой плавки, которая содержит жидкую ванну железа и шлака и в которую подают твердый углеродсодержащий материал в качестве источника восстановителя и энергии, а также кислородсодержащий газ, включающий подогретый воздух или обогащенный кислородом воздух, для дожигания монооксида углерода и водорода, образующихся в емкости для прямой плавки;

(c) выпускают отходящий газ, образующийся на этапе (b) прямой плавки и содержащий серу, из емкости для прямой плавки;

(d) используют первый поток, содержащий менее 80 об.% отходящего газа, выпускаемого из емкости для прямой плавки, на этапе (а) предварительного восстановления для предварительного восстановления оксидов железа в емкости для предварительного восстановления с целью регулирования количества серы, возвращаемой в емкость для прямой плавки из емкости для предварительного восстановления; и

(e) используют второй поток, содержащий по меньшей мере 20 об.% отходящего газа, выпускаемого из емкости для прямой плавки, в качестве источника энергии для нагрева воздуха или обогащенного кислородом воздуха перед подачей воздуха или обогащенного кислородом воздуха в емкость для прямой плавки.

В результате этапа (d) на этапе предварительного восстановления (а) используется только часть, а не весь газ, отходящий из емкости для прямой плавки, что, по меньшей мере, уменьшает скорость скопления нежелательных примесей, обычно образующихся из угля, в емкости для прямой плавки. Как отмечалось выше, недостаток известного двухступенчатого процесса прямой плавки состоит в том, что некоторое количество нежелательных примесей, обычно образующихся из угля, таких как сера и соли щелочных металлов, и испаряющихся в емкостях для прямой плавки, вновь попадает в емкости для предварительного восстановления и после этого возвращается в емкости для прямой плавки.

Предпочтительно на этапе (d) регулируют количество отходящего газа, выпускаемого из емкости для прямой плавки и используемого на этапе предварительного восстановления (а), таким образом, чтобы количество серы в расплавленном железе, образовавшемся на этапе прямой плавки (b), было меньше чем 0,2 мас.% от всей массы расплавленного железа.

Предпочтительно данный способ включает обработку остатка отходящего газа, выпускаемого из емкости для прямой плавки, для нагрева и/или выработки энергии без возврата большей части серы, содержащейся в этой части отходящего газа, в емкость для прямой плавки.

Предпочтительно, на этапе (b) дожигают монооксид углерода и водород в емкости до уровня, по меньшей мере, 40%, который вычисляют как:

где [CO2] = об.% CO2 в отходящем газе,

[Н2O] = об.% Н2О в отходящем газе,

[СО] = об.% СО в отходящем газе,

[H2] = об.% Н2 в отходящем газе.

Жидкая ванна предпочтительно имеет температуру 1580°С или ниже.

На этапе прямой плавки (b) предпочтительно вдувают подогретый воздух или обогащенный кислородом воздух в емкость для прямой плавки в качестве кислородосодержащего газа.

Более предпочтительно в предложенном способе используют первый поток отходящего газа из емкости для прямой плавки на этапе предварительного восстановления (а), а также используют второй поток отходящего газа в качестве источника энергии для нагрева воздуха или обогащенного кислородом воздуха перед его подачей в емкость для прямой плавки.

Второй поток предпочтительно содержит, по меньшей мере, 20 об.% отходящего газа, выпускаемого из емкости для прямой плавки.

Более предпочтительно второй поток содержит, по меньшей мере, 30 об.% отходящего газа, выпускаемого из емкости для прямой плавки.

Особенно предпочтительно, чтобы второй поток содержал, по меньшей мере, 40 об.% отходящего газа, выпускаемого из емкости для прямой плавки.

В данном способе предпочтительно удаляют захваченную серу и соли щелочных металлов из второго потока перед его использованием в качестве источника энергии для нагрева воздуха или обогащенного кислородом воздуха.

Обогащенный кислородом воздух предпочтительно содержит менее чем 50 об.% кислорода.

Предпочтительно на этапе предварительного восстановления (а) железную руду подогревают до температуры 600-1000°С.

Отходящий газ из этапа предварительного восстановления (а) предпочтительно используют в качестве топливного газа для нагрева или выработки энергии.

На этапе плавки (b) можно реализовать любой пригодный способ прямой плавки и использовать либо металл, либо шлак в качестве плавильной среды.

На этапе плавки (b) предпочтительно используют металл в качестве плавильной среды и более предпочтительно в качестве основной плавильной среды.

На этапе плавки (b) предпочтительно осуществляют прямую плавку частично восстановленных оксидов железа в соответствии с процессом Hismelt, согласно которому

(I) создают жидкую ванну, имеющую слой расплавленного железа и слой расплавленного шлака над слоем железа в емкости для прямой плавки,

(II) вдувают частично восстановленные оксиды железа и уголь в слой железа через множество фурм,

(III) плавят частично восстановленные оксиды железа до расплавленного железа в слое железа,

(IV) обеспечивают выброс всплесков, капель и брызг расплавленного материала в пространство над номинально спокойной поверхностью жидкой ванны для образования переходной зоны, и

(V) вдувают кислородсодержащий газ в емкость для прямой плавки через одну или несколько фурм и дожигают монооксид углерода и водород, выделяющиеся из жидкой ванны, при этом поднимающиеся и затем опускающиеся всплески, капли и брызги расплавленного материала в переходной зоне облегчают теплоперенос в жидкую ванну, и переходная зона уменьшает потери тепла из емкости через боковую стену, контактирующую с переходной зоной.

Под "спокойной поверхностью" в контексте жидкой ванны подразумевается поверхность жидкой ванны в условиях отсутствия вдувания газа/твердых материалов и перемешивания ванны.

В дальнейшем будет описан пример воплощения настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

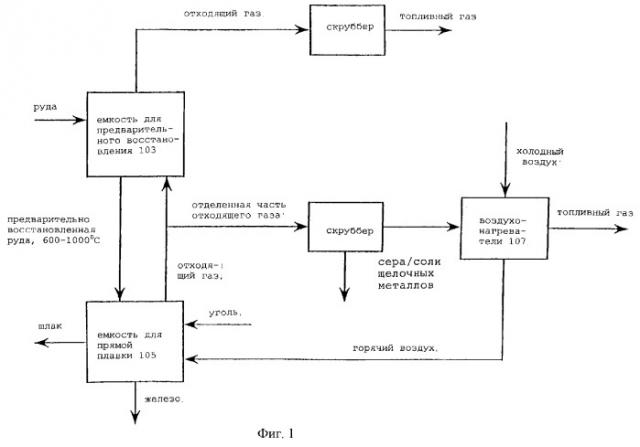

фиг.1 изображает схему потоков в весьма упрощенном виде согласно предпочтительному варианту осуществления предложенного способа,

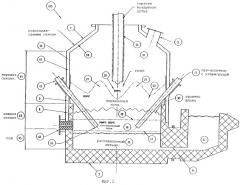

фиг.2 изображает вертикальный разрез предпочтительного варианта воплощения емкости для прямой плавки, пригодной для использования в процессе, проиллюстрированном на фиг.1.

Как показано на фиг.1, железную руду, обычно в измельченном виде, нагревают и частично восстанавливают в емкости 103 для предварительного восстановления, а затем передают при температуре 600-1000°С в емкость 105 для прямой плавки и плавят до расплавленного железа в жидкой ванне в этой емкости.

В емкость 105 для прямой плавки подают уголь, флюсы и обогащенный кислородом воздух. Уголь служит источником энергии и восстановителем, обогащенный кислородом воздух используется для дожигания горючих продуктов реакции, образующихся в процессе, а флюс предназначен для образования шлака.

Емкость 103 для предварительного восстановления может быть любого типа и конфигурации, пригодных для железорудного сырья. Например, если используется железная руда в форме кусков, то в качестве емкости для предварительного восстановления используется шахтная печь. Если же железная руда используется в измельченном виде, то в качестве емкости для предварительного восстановления обычно используется печь с псевдоожиженным слоем.

Железорудное сырье нагревают и частично восстанавливают в емкости 103 для предварительного восстановления с помощью отходящего газа, выпускаемого из емкости 105 для прямой плавки. Отходящий газ выходит из емкости 103 для предварительного восстановления и может использоваться в качестве низкоэнергетического топливного газа для нагревания или выработки мощности (не показано).

Отходящий газ может передаваться из емкости 105 для прямой плавки непосредственно в емкость 103 для предварительного восстановления. В этом случае степень нагрева и восстановления в емкости 103 для предварительного восстановления зависит от температуры и химического состава отходящего газа, которые, в свою очередь, зависят от процесса прямой плавки, происходящего в емкости 105 для прямой плавки.

Отходящий газ можно также передавать из емкости 105 для прямой плавки в емкость 103 для предварительного восстановления через установку для реформинга газа (не показана) или другое средство для предварительной обработки отходящего газа до его поступления в емкость 103 для предварительного восстановления.

Согласно настоящему изобретению отходящий газ из емкости 105 для прямой плавки делится на два (или более) потока, один из которых передается непосредственно или косвенно в емкость 103 для предварительного восстановления, как было описано в предыдущих абзацах, а другой поток используется в сжигательной части воздухонагревателей 107, которые подогревают обогащенный кислородом воздух для дожигания продуктов реакции в емкости 105 для прямой плавки.

В предпочтительном варианте воплощения настоящего изобретения деление потока отходящих газов преследует две цели.

Во-первых, передача только части потока отходящего газа в емкость 103 для предварительного восстановления уменьшает скорость скопления в ней нежелательных примесей, обычно образующихся из угля, таких как сера и соли щелочных металлов, которые испаряются в процессе прямой плавки и конденсируются на этапе предварительного восстановления и затем возвращаются в емкость 105 для прямой плавки вместе с поступающей частично восстановленной железной рудой.

Во-вторых, использование части потока отходящего газа для нагрева воздухонагревателей 107 целесообразно с точки зрения снижения общего потребления энергии. Это второе преимущество особенно применимо к процессам прямой плавки на основе воздуха, в которых обычно образуется больше отходящего газа, чем это необходимо для нагрева/восстановления железной руды в емкости 103 для предварительного восстановления, поэтому разделение отходящего газа не оказывает отрицательного влияния на работу емкости 103 для предварительного восстановления.

Процесс прямой плавки, происходящий в емкости 105 для прямой плавки, может быть любым пригодным процессом, и может использоваться система на основе холодного кислорода.

Предпочтительным процессом прямой плавки, осуществляемым в емкости для прямой плавки, является процесс Hismelt, описанный в общих чертах в настоящей заявке с использованием фиг.2 и более подробно в международной заявке PCT/AU99/00538 на имя заявителя настоящего изобретения, упоминаемой здесь в качестве ссылки.

В контексте настоящего изобретения процесс прямой плавки, описанный в вышеупомянутой международной заявке, основан на следующем:

(a) создают жидкую ванну, имеющую слой расплавленного железа и слой расплавленного шлака над слоем железа в емкости 105 для прямой плавки,

(b) вдувают частично восстановленную железную руду, уголь и флюсы в слой железа через множество фурм,

(c) плавят частично восстановленную железную руду до расплавленного железа в слое железа,

(d) обеспечивают выброс всплесков, капель и брызг расплавленного материала в пространство над номинально спокойной поверхностью жидкой ванны для образования переходной зоны, и

(e) вдувают нагретый обогащенный кислородом воздух в емкость 105 для прямой плавки через одну или несколько фурм и дожигают газы реакции, обычно монооксид углерода и водород, выделяющиеся из жидкой ванны, до уровня дожигания, по меньшей мере, 40%, и обеспечивают температуру порядка 2000°С или выше в переходной зоне, при этом поднимающиеся и затем опускающиеся всплески, капли и брызги расплавленного материала в переходной зоне облегчают теплоперенос в жидкую ванну, а переходная зона уменьшает потери тепла из емкости через боковые стены, контактирующие с переходной зоной.

В качестве емкости 105 для прямой плавки можно использовать любую пригодную емкость.

Предпочтительной емкостью для прямой плавки является емкость, описанная в общих чертах ниже с использованием фиг.2 и более подробно в международной заявке РСТ/ AU 99/00537 на имя заявителя настоящей заявки, упоминаемой здесь в качестве ссылки.

Изображенная на фиг.2 емкость 105 имеет под, содержащий основание 3 и стороны 55, выполненные из огнеупорного кирпича, боковые стены 5, образующие практически цилиндрический корпус, простирающийся вверх от сторон 55 пода, который состоит из верхней секции 51 и нижней секции 53 корпуса, свод 7, выпускное устройство 9 для отходящих газов, копильник 77 для непрерывного выпуска расплавленного металла, соединение 71 копильника, соединяющее под с копильником 77, и летку 61 для выпуска расплавленного шлака.

При использовании в установившемся режиме емкость 105 содержит жидкую ванну, которая включает слой 15 расплавленного железа и слой 16 расплавленного шлака над слоем 15 железа. Стрелка 17 показывает положение номинальной спокойной поверхности слоя железа 15, а стрелка 19 показывает положение номинальной спокойной поверхности слоя шлака 16. Под "спокойной поверхностью" подразумевается поверхность в отсутствии вдувания газа и твердых материалов в емкость.

Емкость 105 также содержит две фурмы 11 для вдувания твердых материалов, проходящие вниз и внутрь под углом 30-60° к вертикали через боковые стены 5 в слой шлака 16. Положение фурм 11 выбирается таким образом, чтобы их нижние концы находились над спокойной поверхностью 17 слоя железа 15 в установившемся режиме.

При использовании в установившемся режиме частично восстановленная железная руда, уголь и флюсы (обычно известняк и окись магния), захваченные газом-носителем (обычно N2), вдуваются в слой железа 15 через фурмы 11. Импульс твердого материала/газа-носителя вынуждает твердый материал и газ проникать в слой железа 15. Углерод частично растворяется в металле и частично остается в твердом виде. Предварительно восстановленная железная руда плавится до железа, и в ходе процесса плавления образуется газообразный монооксид углерода. Газы, попадающие в слой железа 15 и образующиеся в процессе плавления, вызывают всплывание расплавленного железа, твердого углерода и шлака (вовлеченного в слой железа 15 вследствие вдувания твердого материала/газа) из слоя железа 15, что приводит к выбросу всплесков, капель и брызг расплавленного материала, и эти всплески, капли и брызги захватывают шлак по мере их движения через слой шлака 16.

Всплывание расплавленного металла, твердого углерода и шлака вызывает существенное перемешивание в слое железа 15 и слое шлака 16, в результате чего слой шлака 16 расширяется в объеме и имеет поверхность, показанную стрелкой 30. Степень перемешивания такова, что в областях металла и шлака существует довольно однородная температура, типично 1450-1550°С, с колебанием порядка 30° в каждой области.

Кроме того, выброс всплесков, капель и брызг расплавленного материала, вызванный всплыванием расплавленного железа, твердого углерода и шлака, распространяется в верхнее пространство 31 над расплавленным материалом в емкости и

(a) образует переходную зону 23, и

(b) выталкивает некоторое количество расплавленного материала (преимущественно шлака) над переходной зоной и на часть верхней секции 51 боковых стен 5, находящуюся над переходной зоной 23, и на свод 7.

В общем, слой шлака 16 представляет собой сплошную жидкую среду с содержащимися в ней пузырьками газа, а переходная зона 23 представляет собой сплошную газовую среду с содержащимися в ней всплесками, каплями и брызгами расплавленного металла и шлака.

Емкость 105 дополнительно содержит фурму 13 для вдувания нагретого обогащенного кислородом воздуха в емкость 105. Фурма 13 расположена в центре и проходит вертикально вниз в емкость. Положение фурмы 13 и скорость потока газа через нее выбираются такими, чтобы в установившемся режиме обогащенный кислородом газ проходил в центральную область переходной зоны 23 и при этом оставалось по существу свободное от металла/шлака пространство 25 вокруг конца фурмы 13.

При использовании в установившемся режиме вдувание кислородсодержащего газа через фурму 13 вызывает дожигание реакционных газов СО и H2 в переходной зоне 23 и в свободном пространстве 25 вокруг конца фурмы 13, создавая высокие температуры порядка 2000°С или выше в этом газовом пространстве. Тепло передается поднимающимся и опускающимся всплескам, каплям и брызгами расплавленного материала в области вдувания газа, а затем тепло частично передается в слой железа 15, когда в него возвращается металл/шлак.

Свободное пространство 25 важно для обеспечения высокой степени дожигания, так как оно позволяет захватывать газы в пространстве над переходной зоной 23 в конечную область фурмы 13, и это увеличивает воздействие дожигания на имеющиеся реакционные газы.

Совокупный эффект положения фурмы 13, скорости потока газа через фурму 13 и подъема всплесков, капель и брызг расплавленного материала обеспечивает формирование профиля переходной зоны 23 вокруг нижней области фурмы 13, обозначенной в общем позицией 27. Эта профилированная область образует частичный барьер для теплопереноса за счет теплового излучения к боковым стенам 5.

Более того, в установившемся режиме поднимающиеся и опускающиеся всплески, капли и брызги материала являются эффективным средством передачи тепла из переходной зоны 23 в жидкую ванну, в результате чего температура переходной зоны 23 в области боковых стен 5 составляет порядка 1450-1550°С.

Емкость 105 выполнена с учетом уровней слоя железа 15, слоя шлака 16 и переходной зоны 23 в емкости 105 в установившемся режиме и с учетом всплесков, капель и брызг расплавленного материала, которые выбрасываются в верхнее пространство 31 над переходной зоной 23, когда процесс идет в установившемся режиме, так что

(a) под и нижняя секция 53 боковых стен 5, контактирующих со слоями железа/шлака 15/16, выполнены из огнеупорного кирпича (заштрихованы на чертеже),

(b) по меньшей мере, часть нижней секции 53 боковых стен 5 покрыта водоохлаждаемыми панелями 8, и

(c) верхняя секция 51 боковых стен 5 и свод 7, контактирующие с переходной зоной 23 и верхним пространством 31, выполнены из водоохлаждаемых панелей 57, 59.

Каждая водоохлаждаемая панель 8, 57, 59 в верхней секции 51 боковых стен 5 имеет параллельные верхние и нижние края и параллельные боковые края, и при этом изогнута так, чтобы образовать секцию цилиндрического корпуса (не показано). Каждая панель содержит внутреннюю водоохлаждающую трубу и наружную водоохлаждающую трубу. Трубы выполнены в форме змеевика, в котором горизонтальные секции соединены между собой криволинейными секциями. Каждая труба также имеет отверстие для впуска и отверстие для выпуска воды. Трубы смещены по вертикали таким образом, чтобы горизонтальные секции наружной трубы не находились непосредственно за горизонтальными секциями внутренней трубы, если смотреть со стороны, подвергнутой воздействию поверхности панели, т.е. поверхности, которая открыта внутрь емкости. Каждая панель дополнительно содержит набивку из огнеупорного материала, которая заполняет пространства между смежными горизонтальными секциями каждой трубы и между трубами. Каждая панель также имеет опорную плиту, которая образует наружную поверхность панели.

Отверстия для впуска и выпуска воды в трубах подсоединены к трубопроводу водоснабжения (не показан), который обеспечивает циркуляцию воды по трубам с высокой скоростью.

В описанный выше предпочтительный вариант осуществления изобретения может быть внесено множество модификаций, не выходящих за рамки объема изобретения.

1. Способ прямой плавки металлсодержащего сырья, включающий в себя этапы, на которых

(a) частично восстанавливают оксиды железа в твердом состоянии в емкости для предварительного восстановления и получают частично восстановленные оксиды железа;

(b) осуществляют прямую плавку частично восстановленных оксидов железа, полученных на этапе (а), до расплавленного железа в емкости для прямой плавки, которая содержит жидкую ванну железа и шлака и в которую подают твердый углеродсодержащий материал в качестве источника восстановителя и энергии, а также кислородсодержащий газ, включающий подогретый воздух или обогащенный кислородом воздух, для дожигания монооксида углерода и водорода, образующихся в емкости для прямой плавки;

(c) выпускают отходящий газ, образующийся на этапе (b) прямой плавки и содержащий серу, из емкости для прямой плавки;

(d) используют первый поток, содержащий менее 80 об.% отходящего газа, выпускаемого из емкости для прямой плавки, на этапе (а) предварительного восстановления для предварительного восстановления оксидов железа в емкости для предварительного восстановления с целью регулирования количества серы, возвращаемой в емкость для прямой плавки из емкости для предварительного восстановления; и

(е) используют второй поток, содержащий по меньшей мере 20 об.% отходящего газа, выпускаемого из емкости для прямой плавки, в качестве источника энергии для нагрева воздуха или обогащенного кислородом воздуха перед подачей воздуха или обогащенного кислородом воздуха в емкость для прямой плавки.

2. Способ по п.1, отличающийся тем, что на этапе (d) регулируют количество отходящего газа, выпускаемого из емкости для прямой плавки и используемого на этапе (а) предварительного восстановления, таким образом, чтобы количество серы в расплавленном железе, образующемся на этапе (b) прямой плавки, составляло менее 0,2% от общей массы расплавленного железа.

3. Способ по п.1 или 2, отличающийся тем, что обрабатывают остаток отходящего газа, выпускаемого из емкости для прямой плавки, для нагрева и/или для выработки энергии без возврата большей части серы, содержащейся в этой части отходящего газа, в емкость для прямой плавки.

4. Способ по любому из пп.1-3, отличающийся тем, что второй поток содержит по меньшей мере 30 об.% отходящего газа, выпускаемого из емкости для прямой плавки.

5. Способ по п.4, отличающийся тем, что второй поток содержит по меньшей мере 40 об.% отходящего газа, выпускаемого из емкости для прямой плавки.

6. Способ по любому из пп.1-5, отличающийся тем, что удаляют захваченную серу и соли щелочных металлов из второго потока перед его использованием в качестве источника энергии для нагрева воздуха или обогащенного кислородом воздуха.

7. Способ по любому из пп.1-6, отличающийся тем, что в качестве кислородсодержащего газа используют воздух или обогащенный кислородом воздух, содержащий менее 50 об.% кислорода.

8. Способ по п.7, отличающийся тем, что подогревают воздух или обогащенный кислородом воздух для использования на этапе (b) прямой плавки.

9. Способ по любому из пп.1-8, отличающийся тем, что на этапе (а) предварительного восстановления подогревают железную руду до температуры в интервале 600-1000°С.

10. Способ по любому из пп.1-9, отличающийся тем, что выпускают отходящий газ из емкости для предварительного восстановления на этапе (а) предварительного восстановления и используют его в качестве топливного газа для нагрева или выработки энергии.

11. Способ по любому из пп.1-10, отличающийся тем, что на этапе (b) прямую плавку частично восстановленных оксидов железа осуществляют следующим образом:

(i) создают жидкую ванну, имеющую слой расплавленного железа и слой расплавленного шлака над слоем железа, в емкости для прямой плавки;

(ii) вдувают частично восстановленные оксиды железа и уголь в слой железа через множество фурм;

(iii) плавят частично восстановленные оксиды железа до расплавленного железа в слое железа;

(iv) обеспечивают выброс всплесков, капель и брызг расплавленного материала в пространство над номинально спокойной поверхностью жидкой ванны для образования переходной зоны и

(v) вдувают кислородсодержащий газ в емкость для прямой плавки через одну или несколько фурм и дожигают монооксид углерода и водород, выделяющиеся из жидкой ванны, в результате чего поднимающиеся и затем опускающиеся всплески, капли и брызги расплавленного материала в переходной зоне облегчают теплоперенос в жидкую ванну, а переходная зона уменьшает потери тепла из емкости для прямой плавки через боковую стену емкости, контактирующую с переходной зоной.

12. Способ прямой плавки металлсодержащего сырья, включающий в себя этапы, на которых

(a) частично восстанавливают оксиды железа в твердом состоянии в емкости для предварительного восстановления и получают частично восстановленные оксиды железа;

(b) осуществляют прямую плавку частично восстановленных оксидов железа, полученных на этапе (а), до расплавленного железа в емкости для прямой плавки, которая содержит жидкую ванну железа и шлака и в которую подают твердый углеродсодержащий материал в качестве источника восстановителя и энергии, а также кислородсодержащий газ для дожигания монооксида углерода и водорода, образующихся в емкости для прямой плавки, до уровня дожигания, составляющего по меньшей мере 40%;

(c) выпускают отходящий газ, образующийся на этапе (b) прямой плавки и содержащий серу, из емкости для прямой плавки;

(d) используют первый поток, содержащий менее 80 об.% отходящего газа, выпускаемого из емкости для прямой плавки, на этапе (а) предварительного восстановления для предварительного восстановления оксидов железа в емкости для предварительного восстановления с целью регулирования количества серы, возвращаемой в емкость для прямой плавки из емкости для предварительного восстановления; и

(e) используют второй поток, содержащий по меньшей мере 20 об.% отходящего газа, выпускаемого из емкости для прямой плавки, в качестве источника энергии для нагрева воздуха или обогащенного кислородом воздуха перед подачей воздуха или обогащенного кислородом воздуха в емкость для прямой плавки.

13. Способ по п.12, отличающийся тем, что на этапе (d) регулируют количество отходящего газа, выпускаемого из емкости для прямой плавки и используемого на этапе (а) предварительного восстановления, таким образом, чтобы количество серы в расплавленном железе, образующемся на этапе (b) прямой плавки, составляло менее 0,2% от общей массы расплавленного железа.

14. Способ по п.12 или 13, отличающийся тем, что обрабатывают остаток отходящего газа, выпускаемого из емкости для прямой плавки, для нагрева и/или для выработки энергии без возврата большей части серы, содержащейся в этой ча