Шлифовальный круг

Иллюстрации

Показать всеИзобретение относится к шлифовальным кругам для обработки периферией деталей переменной по ширине твердости методом поперечной подачи на врезание. Шлифовальный круг состоит из двух и более составляющих кругов одинакового диаметра, но различных характеристик. Составляющие круги сопряжены по поверхностям, отличающимся от плоскости, перпендикулярной оси, например, по наклонной плоскости либо по поверхности типа шип-паз, например, прямоугольного или треугольного сечения. Величина перекрытия равна примерно ширине переходного участка от одной твердости к другой на обрабатываемой детали. В результате обеспечивается повышение размерной стойкости круга и качества обработки детали. 2 ил.

Реферат

Изобретение относится к шлифовальным кругам для обработки периферией деталей переменной по ширине твердости методом поперечной подачи на врезание.

Известные круги, имеющие равномерную твердость по всей ширине (см., например, ГОСТ 2424-83, круги формы ПП) при шлифовании деталей, состоящих из нескольких, например двух, частей различной твердости, изнашиваются неравномерно, образуя уступ против места изменения твердости детали, в результате чего аналогичный уступ образуется и на шлифованной поверхности детали по мере износа круга.

Известны также круги, которые состоят из двух составляющих кругов одного диаметра, но различной твердости, соединенных между собой по плоскости, перпендикулярной оси вращения круга (например, круги Запорожского абразивного завода, применяемые на Волжском автозаводе на операции обработки стержня клапана).

Недостатком таких кругов является то, что в месте перехода от участка детали с одной твердостью к участку с другой твердостью (переходная зона) составляющие круги изнашиваются неравномерно: более мягкий составляющий круг изнашивается быстрее. В связи с этим против места стыка составляющих кругов на поверхности детали образуется уступ.

Целью изобретения является создание круга, свободного от этого недостатка.

Это достигается тем, что в известном шлифовальном круге, состоящем из двух составляющих кругов одинакового диаметра, но разных характеристик, составляющие круги сопряжены по поверхности, отличающейся от плоскости, перпендикулярной оси, например, по наклонной плоскости либо по поверхности типа шип-паз, например, прямоугольного или треугольного сечения, причем величина перекрытия равна примерно ширине переходного участка от одной твердости к другой на обрабатываемой детали.

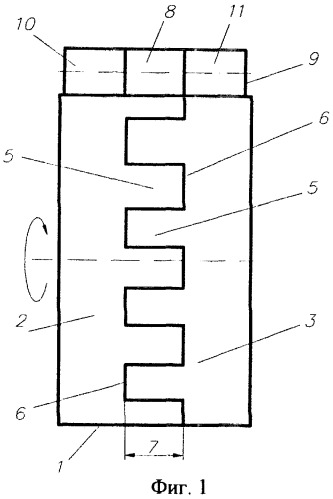

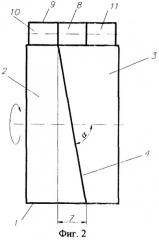

Сущность изобретения поясняется чертежами (фиг.1 и фиг.2), где изображены шлифовальные круги, выполненные согласно изобретению.

Шлифовальный круг 1 состоит из составляющих кругов 2 и 3 одинакового диаметра, но различной характеристики. Составляющие круги на стыковочных торцах содержат наклонную плоскость 4 (фиг.2) либо шипы 5 и пазы 6 (фиг.1), по которым они соединены между собой. Величина перекрытия 7 равна примерно ширине переходного участка 8 от одной твердости к другой на обрабатываемой детали 9.

При работе более твердый составляющий круг 2 контактирует с более твердым участком 10 обрабатываемой детали 9, а менее твердый составляющий круг 3 - с менее твердым участком 11 обрабатываемой детали 9. Переходный участок 8 контактирует попеременно то с одним, то с другим составляющим кругом, благодаря чему шлифовальный круг 1 изнашивается равномерно, и на обработанной поверхности не остается уступа.

Испытания кругов показали увеличение его размерной стойкости в 4 раза. Количество правок сокращается в 4-5 раз, срок службы кругов увеличивается в 2 раза.

Шлифовальный круг для обработки деталей переменной по ширине твердости методом поперечной подачи на врезание, состоящий из двух и более составляющих кругов одинакового диаметра, но различных характеристик, отличающийся тем, что составляющие круги сопряжены по поверхностям, отличающимся от плоскости, перпендикулярной оси, например по наклонной плоскости либо по поверхности типа шип-паз, например, прямоугольного или треугольного сечения, причем величина перекрытия равна примерно ширине переходного участка от одной твердости к другой на обрабатываемой детали.