Адаптер для группового запуска микроспутников

Иллюстрации

Показать всеИзобретение относится к области космонавтики. Адаптер для группового запуска микроспутников содержит корпус, состыкованный с ракетой-носителем, платформу, соединенную с корпусом и снабженную устройствами подкрепления, расположенные на платформе посадочные места для установки микроспутников и такелажные узлы. Устройства подкрепления платформы выполнены в виде системы основных и вспомогательных балок и цилиндрической оболочки. При использовании изобретения снижается масса конструкции адаптера. 8 ил.

Реферат

Изобретение относится к ракетно-космической технике и касается адаптеров для группового запуска микроспутников.

Известны адаптеры-платформы для группового выведения микроспутников, содержащие верхнюю и нижнюю части, соединенные между собой балками, и средства крепления микроспутников на платформе в виде проставок различной высоты (см. \Новости космонавтики" №2, том 13, февраль 2003 г., стр. 35).

Выполнение платформы в виде двух частей, а также то, что места установки переферийных спутников на платформе не согласованы с расположением подкрепляющих платформу балок, увеличивает массу конструкции адаптера, что является недостатком.

Наиболее близким техническим решением к заявляемому является адаптер для группового запуска микроспутников, содержащий цилиндрический корпус, установленную на торце корпуса платформу для установки микроспутников и устройства подкрепления консольных частей платформы в виде балок, соединенных с корпусом и платформой. Такелажные узлы адаптера расположены на платформе, (см. журнал \Новости космонавтики\ №10, октябрь 2000 г., стр. 12). Данный адаптер взят за прототип.

При установке микроспутников на адаптере к нему предъявляются ряд специальных требований, среди которых:

- максимальная плотность компоновки микроспутников на адаптере с учетом ограничений по зоне полезного груза ракеты-носителя;

- обеспечение удобства механической стыковки микроспутников;

- минимальные массовые характеристики;

- заданные параметры жесткости для обеспечения условий выведения микроспутников на участке полета ракеты-носителя при воздействии вибромеханических нагрузок;

- требование по продольной центровке адаптера со спутниками, обеспечивающей устойчивость и управляемость ракеты-носителя на участке выведения;

- обеспечение безударного отделения микроспутников.

Практика разработки адаптеров для группового запуска микроспутников показывает, что проблемы обеспечения предъявляемых к адаптеру требований возникают при запуске значительного количества микроспутников.

Это обусловлено следующим.

Размеры платформы для установки микроспутников значительно превышают диаметр корпуса, служащий для стыковки с ракетой-носителем и на котором монтируется платформа. В этом случае платформа имеет по отношению к корпусу консольные части. Для обеспечения требуемой жесткости платформы консольные части необходимо подкреплять. Конструктивно устройства подкрепления платформы могут быть разные. Конкретное конструктивное исполнение устройств подкрепления и самой платформы выбираются из условия решения задачи по оптимизации массы конструкции всего адаптера с выполнением требований по жесткости мест крепления микроспутников. Исходными данными при этом являются количество микроспутников, их габаритные и массовые характеристики.

Необходимо отметить, что силовая схема адаптера, оптимальная для одной массы выводимых микроспутников, может быть совсем не оптимальной для другой массы микроспутников.

Для обеспечения устойчивости и управляемости ракеты-носителя центр масс адаптера со спутниками по продольной оси должен находиться от плоскости стыка с ракетой-носителем на заданном расстоянии. При незначительной массе микроспутников для выполнения данного требования приходится увеличивать длину корпуса адаптера.

Если масса запускаемых микроспутников значительная, то задача по обеспечению устойчивости и управляемости ракеты-носителя на участке выведения решается использованием довольно короткого цилиндрического отсека адаптера. Масса же платформы определяется количеством микроспутников, размещаемых на ней. При количестве запускаемых микроспутников 4-5 масса платформы намного превышает массу отсека адаптера. Так, для адаптера при запуске 5-ти микроспутников общей массой 550 кг масса конструкции платформы с устройствами установки микроспутников составляет 70-75% от общей массы конструкции адаптера. При этом поперечные габариты платформы превышают диаметр отсека в два раза.

В этой связи устройства подкрепления платформы существенным образом влияют на массовые и жесткостные свойства платформы и адаптера в целом. В устройстве по прототипу подкрепление платформы выполнено точечным за счет закрепления подкрепляющих балок одними концами на консольной части платформы, а другими - на корпусе адаптера. Точечная передача нагрузок между платформой и корпусом при достижении заданной жесткости мест крепления микроспутников потребует значительных массовых затрат. Кроме того, как и для адаптера-аналога, места установки спутников на платформе не согласованы с расположением подкрепляющих платформу балок, что также увеличивает массу конструкции адаптера.

Силовая схема адаптера рассчитывается как на действие полетных нагрузок, так и нагрузок, действующих при наземной эксплуатации, в том числе при подъеме адаптера при проведении погрузочно-разгрузочных и стыковочных работ с использованием такелажных узлов. В этом случае массовые характеристики платформы адаптера также зависят от расположения такелажных узлов и способа передачи нагрузок от такелажных узлов к платформе. Расположение такелажных устройств в адаптере-прототипе непосредственно на платформе оправдано только при незначительной массе устанавливаемых микроспутников. При увеличении массы устанавливаемых микроспутников на платформу адаптера расположение такелажных узлов в теле платформы ведет к увеличению массы конструкции.

Целью заявляемого устройства является снижение массы конструкции адаптера за счет использования оптимальных по массе устройств подкрепления платформы, оптимизации схемы передачи нагрузок от микроспутников на платформу, от такелажных устройств на платформу, а также от платформы к корпусу с выполнением требований по обеспечению заданных параметров жесткости всего адаптера.

Поставленная цель достигается тем, что устройства подкрепления платформы выполнены в виде двух параллельных основных балок, расположенных симметрично относительно плоскости, проходящей через продольную ось адаптера, и двух других параллельных основных балок, расположенных перпендикулярно первым двум балкам, и симметрично относительно плоскости, проходящей через продольную ось адаптера, вспомогательных балок, жестко соединенных с концами основных балок, и цилиндрической оболочки, при этом основные балки соединены в местах пересечения между собой и с оболочкой, причем основные, вспомогательные балки и торец оболочки прикреплены к платформе, а на противоположном торце оболочки выполнен шпангоут для стыковки с корпусом адаптера, при этом посадочные места для установки микроспутников смонтированы в центре и по краям платформы в местах, где части пересекающихся основных балок в плане образуют прямоугольные структуры, а такелажные узлы смонтированы на вспомогательных балках, расположенных между крайними посадочными местами для установки микроспутников, и подкреплены балками, соединенными с основными балками и платформой.

Заявляемое устройство поясняется чертежом, где изображено:

- на фиг.1 - общий вид адаптера в сборе с микроспутниками;

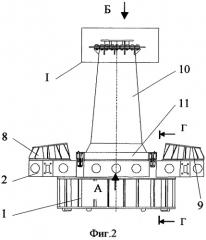

- на фиг.2 - конструкция адаптера;

- на фиг.3 - вид на адаптер снизу;

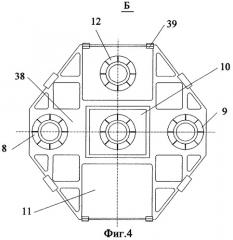

- на фиг.4 - вид на адаптер сверху;

- на фиг.5, 6 - устройство крепления микроспутника в центре адаптера;

- на фиг.7 - узел соединения подкрепляющих платформу балок с плпатформой;

- на фиг.8 - узел соединения платформы с корпусом адаптера.

Адаптер для группового запуска микроспутников состоит из корпуса 1 и платформы 2, соединенных между собой.

Корпус 1 предназначен для стыковки адаптера с ракетой-носителем. На платформе 2 устанавливаются запускаемые микроспутники 3, 4, 5, 6, 7. Микроспутники 3, 7 устанавливаются на специальные подставки 8, 9 соответственно, выполненные так, что установленные микроспутники располагаются под углом к продольной оси адаптера. Микроспутник 4 устанавливается на коническую проставку 10 прямоугольного сечения. Микроспутники 5, 6 монтируются на поворотные платформы 12, 11 соответственно. Поворотные платформы перед отделением микроспутников 5, 6 поворачивают их на угол, обеспечивающий безударное их отделение. Высота проставки 10 выполнена большей, чем высота подставок 8, 9 и платформ 12, 11, для повышения плотности компоновки микроспутников на адаптере и обеспечения безударности отделения микроспутника 4.

Платформа 2 для установки микроспутников содержит основные силовые балки 13, 14, расположенные параллельно друг другу, и балки 15, 16, расположенные параллельно друг другу и перпендикулярно балкам 13, 14. Свободные концы основных силовых балок жестко соединены при помощи вспомогательных балок 17, 18, 19, 20, 21, 22, 23, 24. Все балки в местах пересечения жестко соединены друг с другом. Основные силовые балки 13, 14, 15, 16 вмонтированы в цилиндрическую оболочку 25 и жестко соединены с ней в местах пересечения. Высота оболочки 25 равна высоте основных и вспомогательных балок.

Основные и вспомогательные балки дополнительно связаны между собой промежуточными балками 26, 27, 28, 29, 30, 31, 32, 33. В местах пересечения промежуточных балок со вспомогательными балками установлены такелажные узлы 34, 35, 36, 37.

Основные, вспомогательные и промежуточные балки и торец оболочки 25 неразъемно прикреплены к плите 38, образуя монолитную конструкцию. Плита 38 в промежутках между балками имеет вырезы для снижения массы конструкции. Шарнирные узлы 39 для поворота платформ 11, 12 расположены на вспомогательных балках 23, 24.

Коническая проставка 10 для установки микроспутника 4 содержит фланец 40, на котором смонтировано кольцо 41 с фланцами 42, 43. Фланец 42 служит для установки микроспутника 4, а фланец 43 закреплен на фланце 40 при помощи демпфирующих узлов. Каждый демпфирующий узел содержит две резиновые прокладки 44, два пластинчатых упора 45 и болтовое соединение 46. Резиновые прокладки 44 расположены на обращенной к микроспутнику поверхностях фланцев 40 и 43, а сверху на них установлены пластинчатые упоры 45. Фланцы 40, 43, резиновые прокладки 44 и пластинчатые упоры 45 стягиваются болтовыми соединениями 46.

Корпус 1 адаптера содержит шпангоут 47 для стыковки с ракетой-носителем и шпангоут 48 для стыковки с цилиндрической оболочкой 25 через шпангоут 49.

Организованная таким образом балочная конструкция обеспечивает эффективное подкрепление платформы. Нагрузки от микроспутников воспринимаются балочной конструкцией по наиболее оптимальной схеме за счет расположения посадочных мест микроспутников в центре и по краям платформы в местах, где части пересекающихся основных балок в плане образуют прямоугольные структуры. Осуществляется распределенная передача нагрузок от платформы к корпусу адаптера, что также является оптимальной силовой схемой.

Расположение такелажных узлов на вспомогательных балках, расположенных между крайними посадочными местами для установки микроспутников, и подкрепление их балками, соединенными с основными балками и платформой, является оптимальной силовой схемой при восприятии нагрузок, возникающих при наземной эксплуатации адаптера.

Заданные динамические свойства места установки центрально расположенного микроспутника обеспечиваются использованием демпфирующих узлов в виде резиновых прокладок.

Заявляемый адаптер по сравнению с прототипом обеспечивает снижение массы конструкции адаптера на 20-25% за счет использования оптимальных по массе устройств подкрепления платформы, оптимизации схемы передачи нагрузок от микроспутников на платформу, от платформы к корпусу и оптимизации схемы передачи нагрузок при выполнении такелажных работ.

Заявляемый адаптер прошел наземную экспериментальную отработку на воздействие вибромеханических нагрузок, подтвердившую эффективность конструкции адаптера.

Адаптер для группового запуска микроспутников, содержащий корпус, состыкованный с ракетой-носителем, платформу, соединенную с корпусом и снабженную устройствами подкрепления, расположенные на платформе посадочные места для установки микроспутников и такелажные узлы, отличающийся тем, что устройства подкрепления платформы выполнены в виде двух параллельных основных балок, расположенных симметрично относительно плоскости, проходящей через продольную ось адаптера и двух других параллельных основных балок, расположенных перпендикулярно первым двум балкам и симметрично относительно плоскости, проходящей через продольную ось адаптера, вспомогательных балок, жестко соединенных с концами основных балок и цилиндрической оболочки, при этом основные балки соединены в местах пересечения между собой и с оболочкой, причем основные, вспомогательные балки и торец оболочки прикреплены к платформе, а на противоположном торце оболочки выполнен шпангоут для стыковки с корпусом адаптера, при этом посадочные места для установки микроспутников смонтированы в центре и по краям платформы в местах, где части пересекающихся основных балок в плане образуют прямоугольные структуры, а такелажные узлы смонтированы на вспомогательных балках, расположенных между крайними посадочными местами для установки микроспутников, и подкреплены балками, соединенными с основными балками и платформой.