Способ получения жидких продуктов на установках замедленного коксования

Иллюстрации

Показать всеИзобретение относится к технологии переработки тяжелых нефтяных остатков, а именно к процессу коксования, и может быть использовано на установках замедленного коксования. Процесс переработки серосодержащего сырья на установках замедленного коксования включает нагрев сырья до температуры коксования и обработку его подаваемым водородом. В качестве сырья перерабатывают тяжелые нефтяные остатки и побочные продукты нефтехимии. Процесс коксования осуществляют в одну стадию в присутствии водорода, который подают в количестве 10-200 м3/м3 сырья. Способ позволяет увеличить выход жидких продуктов, сократить количество серы в получаемых продуктах, уменьшить продолжительность процесса коксования, а также снизить материальные и энергетические затраты. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к технологии переработки тяжелых нефтяных остатков, а именно к процессу коксования, и может быть использовано на установках замедленного коксования.

Сырьем для переработки на установках замедленного коксования являются различные нефтяные остатки - мазуты, полученные при атмосферной перегонке нефти; гудроны, полученные при вакуумной перегонке мазутов; асфальт; побочные продукты масляных производств; тяжелый газойль каталитического крекинга; тяжелая пиролизная смола. Целевыми продуктами процесса являются: бензин, легкий и тяжелый газойли, нефтяной кокс, непредельный и сероводородсодержащий газы.

Несмотря на то что тяжелый газойль находит применение в качестве компонента топочных мазутов, нефтяной кокс - в различных отраслях промышленности, непредельный газ используют в качестве сырья для газофракционирующих установок и топливного газа, а сероводородсодержащий газ - для производства серной кислоты, экономически целесообразным считается получение максимального количества жидких продуктов (бензина, легкого и тяжелого газойлей). Увеличение выхода последних является предпочтительным также в связи с тем, что в настоящее время стоимость бензина, дизельных топлив и топочных мазутов в 1,5-3 раза выше стоимости нефтяного кокса и газа. Кроме того, существует настоятельная потребность уменьшения содержания серы в получаемых продуктах коксования, так как основным компонентом сырья на установках замедленного коксования (УЗК) являются прямогонные нефтяные остатки - гудроны.

Практика показала, что выход продуктов коксования и их качество зависят от состава и качества используемых индивидуальных нефтяных остатков или их смесей. Поэтому на всех УЗК задачу увеличения выхода целевых продуктов и улучшения их качества решают путем подбора оптимального состава сырья коксования и регулирования технологических параметров процесса.

В работах (Д.Ф.Варфоломеев, А.И.Стехун. Сырье коксования и эффективность его использования. М., ЦНИИТЭНЕФТЕХИМ, 1987, с.28-33 и Н.Т.Походенко, Б.И.Брондз. Получение и обработка нефтяного кокса. М., \Химия\, 1986, с.67) показана возможность регулирования выхода продуктов коксования путем изменения глубины концентрирования гудрона в процессе вакуумной перегонки на установках АВТ. При этом процесс коксования проводят при температуре нагрева сырья 470-482°С и давлении 3,5-3,8 кгс/см3.

Общими признаками известных технических решений и заявляемого является то, что в качестве сырья используют гудрон, а процесс коксования осуществляют при высокой температуре.

Вместе с тем, данные технические решения имеют следующие недостатки:

- Высокий выход газов, низкий отбор вакуумных погонов и, как следствие, низкая выработка жидких продуктов (масла и высокооктановые бензины) при уменьшении глубины концентрирования гудрона;

- Низкое качество нефтяного кокса (в том числе невысокая механическая прочность кокса и, как следствие, большое количество коксовой мелочи);

- Быстрое закоксовывание змеевиков печей за счет утяжеления гудрона;

- Перегрузка технологического оборудования.

Известно (Р.А.Керимов, П.Д.Шихализаде, Н.А.Салимова, Т.Ф.Ганиева, М.Дакакни. Нефтепереработка и нефтехимия, 1983, №12, с.3, 4) техническое решение, в котором состав сырья, кроме гудрона, включает экстракт селективной очистки масел.

Общими признаками известного технического решения и заявляемого являются состав сырья и температурный режим коксования.

Недостатками известного технического решения являются:

- Использование дефицитного компонента - экстракта селективной очистки масел;

- Недостаточно высокий выход светлых нефтепродуктов;

- Увеличение содержания серы в продуктах коксования за счет повышенного ее содержания в экстракте селективной очистки масел.

Известен процесс переработки сернистого сырья, включающий его нагрев до температуры коксования (475-480°С) (Патент RU №2210585). Процесс осуществляют под давление 3,2-3,5 кгс/см2. Увеличение выхода целевых продуктов коксования и улучшение их качества получено за счет добавления в гудрон тяжелой пиролизной смолы (2-20% масс.) и тяжелого газойля каталитического крекинга.

Общими признаками известного технического решения и предлагаемого изобретения являются технологические параметры процесса коксования (давление, сернистое сырье, температура).

Недостатками данного способа являются:

- Недостаточно высокий выход жидких продуктов;

- Ограниченные ресурсы тяжелой пиролизной смолы;

- Содержание в целевых продуктах серы в пределах, оказывающих отрицательное влияние при их дальнейшем использовании.

Наиболее близким (прототип) по технической сущности является процесс переработки сернистого сырья, который включает следующие стадии:

- сырье нагревают до температуры коксования, после чего подают в камеру замедленного коксования вместе с водородом,

- после коксования образовавшийся кокс обрабатывают водородом при температуре 490-550°С и давлении 0,6-5,0 МПа в течение 8-24 часов, причем водород подают в количестве 10-100 нм3/м3. Реализация изобретения позволяет уменьшить содержание серы в коксе.

Недостатками прототипа являются:

- Значительная продолжительность процесса коксования за счет введения дополнительной стадии обработки кокса водородом,

- Повышенный расход водорода,

- Износ коксовой камеры вследствие подачи водорода с высоким давлением на стадию дополнительной обработки.

Технической задачей изобретения является получение в процессе коксования тяжелых серосодержащих нефтяных остатков и побочных продуктов нефтехимии на установках замедленного коксования максимально возможного количества жидких продуктов с низким содержанием серы, получение нефтяного кокса и других веществ с улучшенными экологическими свойствами.

Технический результат заключается в увеличении выхода жидких продуктов (сумма бензина, легкого и тяжелого газойля), в сокращении количества серы в получаемых продуктах (в бензине, коксе, легком и тяжелом газойлях), в уменьшении продолжительности процесса коксования, материальных и энергетических затрат.

Технический результат в процессе переработки сернистого сырья на установках замедленного коксования, включающем его нагрев до температуры коксования и обработку подаваемым водородом, достигают за счет того, что в качестве сырья перерабатывают тяжелые нефтяные остатки и побочные продукты нефтехимии, а процесс коксования осуществляют в одну стадию в присутствии водорода, причем водород подают в количестве 10-200 м3/м3 сырья.

Сопоставительный анализ прототипа и предлагаемого изобретения позволяет сделать вывод, что общими признаками является переработка сернистого сырья на установках замедленного коксования, включающая нагрев сырья до температуры коксования и его обработку подаваемым водородом. Отличительной особенностью предлагаемого изобретения является то, что в качестве сырья перерабатывают тяжелые нефтяные остатки и побочные продукты нефтехимии, процесс коксования осуществляют в одну стадию в присутствии водорода, который подают в количестве 10-200 м3/м3 сырья.

Возможность достижения заявляемого технического результата, а именно увеличение выхода жидких продуктов, улучшение качества по показателю «массовая доля серы» жидких продуктов, кокса и других веществ, получаемых в процессе коксования, показана на нижеприведенных примерах.

Примеры.

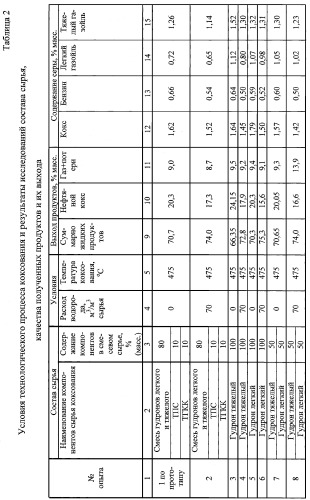

Заявляемый способ реализован в лабораторных условиях с использованием в качестве сырья для коксования различных тяжелых нефтяных остатков и побочных продуктов нефтехимии (см. табл. 1, 2). Лабораторная установка представляет собой реактор периодического действия объемом 200 см3 с автоматической регулировкой температуры, которую поддерживают в интервале 470-520°С, системой отвода и конденсации продуктов коксования. Загрузку сырья объемом 80-100 см3 осуществляют вручную. Водород чистотой не менее 99,0% из газового баллона в реактор подают под давлением 3,0-3,8 кгс/см3 в количестве 10-200 м3/м3 сырья через специальный перфорированный распределитель, расположенный внизу реактора. Заявляемый способ реализован с учетом технологических параметров процесса коксования (по температурному режиму и давлению в реакторе), характерных для существующих промышленных установок замедленного коксования. Качество компонентов сырья для коксования, использованного при проведении испытаний, представлено в табл.1. Технологические параметры процесса коксования, состав сырья, выход и качество полученных продуктов представлены в табл.2.

Сопоставительный анализ представленных в табл. 2 данных показывает:

1. При коксовании смесевого сырья по прототипу при введении водорода (примеры 1, 2) наблюдается увеличение выхода жидких продуктов на 3,3% (масс.) и снижение выхода кокса и газа+потери, соответственно, на 3,0 и 0,3% (масс.).

2. При коксовании гудронов в присутствии водорода (примеры 4, 6, 8) наблюдается довольно значительное увеличение выхода жидких продуктов на 3,35-6,45% (масс.) и снижение выхода кокса и на 3,45-6,25% (масс.) при изменении газа + потери на 0,2-0,3% (масс.) по сравнению с опытами без водорода (см. опыты 3, 5, 7).

3. При коксовании смеси гудронов и тяжелой пиролизной смолы (20% (масс.)) при введении водорода происходит увеличение выхода жидких продуктов на 4,2% (масс.) и снижение выхода кокса на 3,5% (масс.) газ + потери на 1,7% (масс.) (см. опыты 9, 10).

4. При добавлении к гудрону тяжелого каталитического крекинга (20% (масс.)) при введении водорода наблюдается увеличение выхода жидких продуктов на 4,9% (масс.) и снижение выхода кокса на 3,9% (масс.) и газ + потери на 1,0% (масс.) (см. опыты 11, 12).

5. При добавлении к гудрону тяжелого экстракта селективной очистки масел (20% (масс.)) при введении водорода наблюдается увеличение выхода жидких продуктов на 3,9% (масс.) и снижение выхода кокса на 3,9% (масс.) без изменения газ + потери (см. опыты 13, 14).

6. Проведение опытов при более высокой температуре 520°С, а также различном расходе водорода 10, 200 ч-1 на легком (см. опыт 18), тяжелом гудроне (см. опыты 15-17) и смеси гудронов и тяжелой пиролизной смолы (см. опыт 19) показал также увеличение выхода жидких продуктов коксования при снижении выхода кокса по сравнению с опытами без использования водорода (см. опыты 1, 3, 5).

7. Во всех опытах применение при коксовании водорода позволило снизить содержание серы во всех продуктах - коксе, бензине, легком и тяжелом газойлях.

Таким образом, предлагаемый способ переработки на УЗК тяжелых нефтяных остатков и побочных продуктов нефтехимии в присутствии водорода позволяет значительно увеличить выход жидких продуктов, улучшить качество кокса, бензина, легкого и тяжелого газойлей по показателю \массовая доля серы\.

| Таблица 1Фактические показатели качества для компонентов сырья коксования | |||||

| Наименование показателей | Гудрон тяжелый | Гудрон легкий | Тяжелая пиролизная смола | Тяжелый газойль каталитического крекинга | Экстракт селективной очистки масел |

| 1. Плотность при 20°С по ГОСТ 3900, г/см3 | 0,983 | 0,970 | 1,06 | 1,000 | 0,960 |

| 2. Коксуемость по ГОСТ 19932, % | 12 | 10 | 10 | 1,0 | 2,0 |

| 3. Массовая доля серы по ГОСТ 1437, % | 1,5 | 1,4 | 0,1* | 1,3 | 1,7 |

| * по ГОСТ Р 50442 |

1. Процесс переработки серосодержащего сырья на установках замедленного коксования, включающий нагрев сырья до температуры коксования и обработку его подаваемым водородом, отличающийся тем, что в качестве сырья перерабатывают тяжелые серосодержащего нефтяные остатки и побочные продукты нефтехимии, процесс коксования осуществляют в одну стадию в присутствии водорода.

2. Процесс по п.1, отличающийся тем, что водород подают в количестве 10-200 м3/м3 сырья.