Бурильная труба (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области буровой техники и может использоваться в компоновке нижней части бурильной колонны, предназначенной для снижения искривления скважин, буримых в анизотропных горных породах. Бурильная труба содержит металлический корпус, выполненный с поперечным сечением в форме кольца с двумя диаметрально удаленными сегментами с образованием плоских продольных участков наружной поверхности трубы и присоединительные резьбы на концах корпуса. При этом металл в поверхностном слое плоских участков наружной поверхности трубы по первому варианту выполнен с более высоким значением модуля упругости, чем модуль упругости металла корпуса трубы за счет его пластического деформирования. Возможен второй вариант исполнения трубы, когда на поверхности плоских участков наружной поверхности трубы нанесен слой металла с более высоким значением модуля упругости, чем модуль упругости исходного металла. Наиболее эффективной является бурильная труба в том случае, если слой металла с более высоким значением модуля упругости, чем у исходного металла, нанесен на слой пластически деформированного металла плоских участков наружной поверхности трубы. Бурильная труба с неравной жесткостью по главным осям поперечного сечения обладает более высокими эксплуатационными характеристиками. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретения относятся к области буровой техники и могут использоваться в компоновке нижней части бурильной колонны, предназначенной для снижения искривления скважин, буримых в анизотропных горных породах.

Необходимость данного технического решения состоит в том, что проблема естественного искривления скважин, особенно глубоких, чрезвычайно актуальна, поскольку связана с существенным ростом затрат на бурение, и в то же время при отклонении скважин от заданного направления снижаются качество разведки рудных и нефтегазовых месторождений и эффективность эксплуатации нефтегазовых залежей.

Известные буровые компоновки, например стабилизирующие, в которых использованы стандартные бурильные, утяжеленные бурильные трубы и стабилизаторы (см. В.Г.Григулецкий, В.Т.Лукьянов. Проектирование компоновок нижней части бурильной колонны. - М.: Недра, 1990. - стр.138, рис.2.2.1) позволяют снизить искривление скважин, но их эффективность недостаточна для предотвращения естественного искривления скважин.

Известна утяжеленная бурильная труба (авторское свидетельство СССР №560056, Е 21 В 17/00, опубл. в Б.И. № 20, 1977 г.), выполненная в поперечном сечении в форме эллипса.

Бурильная труба с эллиптическим поперечным сечением обеспечивает снижение искривления скважин за счет реализации вращения вокруг оси скважины в случае ее прогиба, поскольку эллиптическое поперечное сечение характеризуется неравенством главных осевых моментов инерции поперечного сечения Jx и Jy, что обеспечивает неравенство и изгибной жесткости по осям поперечного сечения EJx и EJy - где Е - модуль упругости металла, из которого изготовлена бурильная труба, Па; Jx, Jy - осевые моменты инерции поперечного сечения утяжеленной бурильной трубы в направлении осей Х и Y, м4.

При этом, если ось Х поперечного сечения трубы - это длинная ось эллипса, а Y - короткая ось этого сечения, то EJy>EJx, поскольку Jy>Jx. В этом случае эллиптическая бурильная труба прогнется в направлении более короткой оси поперечного сечения (Y) и обеспечит снижение искривления за счет вращения вокруг оси скважины.

Недостатком эллиптической бурильной трубы является низкая эффективность по снижению искривления скважин, особенно если разность значений главных осевых моментов инерции поперечного сечения (ΔEJ) невелика, что, например, возможно, если эллиптическая бурильная труба имеет небольшую толщину стенки корпуса или малый наружный диаметр.

За прототип всех вариантов заявляемой бурильной трубы принята бурильная труба с главными неравными осевыми моментами инерции поперечного сечения (см. В.Г.Григулецкий, В.Т.Лукьянов. Проектирование компоновок нижней части бурильной колонны. - М.: Недра, 1990. - стр.239-241, рис.3.11.1 и 3.11.2). Данная бурильная труба содержит металлический корпус, выполненный с поперечным сечением в форме кольца с двумя диаметрально удаленными сегментами, образующими плоские продольные участки наружной поверхности трубы. На концах трубы имеются присоединительные резьбы.

Прототип за счет формы поперечного сечения имеет неравные значения осевых моментов инерции и, соответственно, изгибной жесткости, что позволяет реализовать следующий механизм снижения искривления скважин. Бурильная труба с неравными значениями осевых моментов инерции прогибается вдоль направления совпадающего с более короткой осью поперечного сечения и, вращаясь вокруг оси скважины, нейтрализует ориентированный в направлении искривления перекос долота, что и обеспечивает снижение искривления (см. В.Г.Григулецкий, В.Т.Лукьянов. Проектирование компоновок нижней части бурильной колонны. - М.: Недра, 1990. - С.246). Стабильность вращения вокруг оси скважины бурильной трубы по прототипу, гарантирующая эффективное снижение искривления, определяется величиной разности значений осевых моментов инерции по главным осям ее поперечного сечения (ΔEJ=EJy-EJx).

Недостатком прототипа является недостаточная эффективность по снижению искривления скважин, буримых в анизотропных породах, особенно на повышенных частотах вращения бурильных колонн, когда возникают значительные изгибные колебания деформированных труб, а также в случае, если бурильная труба имеет малые наружный диаметр или толщину стенки корпуса.

Изобретение направлено на повышение эффективности снижения искривления скважин, буримых в анизотропных породах, за счет повышения эксплуатационных характеристик бурильных труб с неравной жесткостью по главным осям поперечного сечения.

Поставленный результат достигается тем, что у бурильной трубы, содержащей металлический корпус, выполненный с поперечным сечением в виде кольца с двумя диаметрально удаленными сегментами, образующими плоские продольные участки наружной поверхности трубы и присоединительные резьбы на концах корпуса, в первом варианте металл в поверхностном слое плоских участков наружной поверхности трубы выполнен с более высоким значением модуля упругости, чем модуль упругости металла корпуса трубы за счет его пластической деформации.

Поставленный результат может достигаться также тем, что на поверхности плоских участков наружной поверхности трубы во втором варианте нанесен слой металла с более высоким значением модуля упругости, чем модуль упругости исходного металла корпуса трубы.

Также возможно исполнение бурильной трубы, когда слой металла с более высоким значением модуля упругости, чем у исходного металла корпуса трубы, нанесен на слой пластически деформированного металла плоских участков наружной поверхности трубы.

Все приведенные существенные, в том числе и отличительные, признаки всех вариантов изобретений в указанной совокупности не обнаружены в известных технических решениях, что предполагает соответствие заявляемой бурильной трубы критериям новизны и, соответственно, изобретательского уровня.

Последнее подтверждается тем, что обеспечивается повышение эффекта по снижению искривления скважин за счет увеличения разности изгибной жесткости бурильной трубы по более длинной и более короткой главным осям поперечного сечения (ΔEJ), а также проявляется новое свойство - рассеивание энергии колебаний и гашение вибрирования бурильной трубы, выполненной в виде слоистой конструкции, в которой каждый слой (исходный металл, слой пластически деформированного металла или слой металла с более высоким значением модуля упругости, например вольфрам) обладает различными деформационными характеристиками. Одновременно в целом повышается устойчивость бурильной трубы всех заявляемых вариантов.

В результате повышаются эксплуатационные характеристики заявляемой бурильной трубы, что обеспечивает, прежде всего, снижение естественного искривления скважин, буримых в анизотропных горных породах.

Сущность изобретений по всем вариантам поясняется чертежами, где:

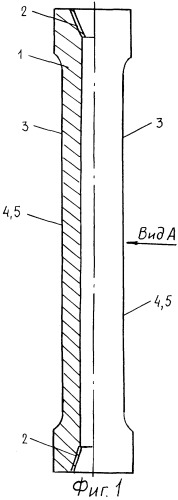

на фиг.1 показана заявляемая бурильная труба;

на фиг.2 показан вид А заявляемой бурильной трубы на фиг.1;

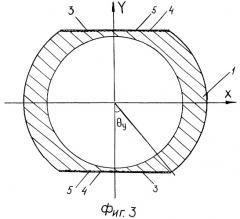

на фиг.3 показано поперечное сечение А-А заявляемой бурильной трубы на фиг.2;

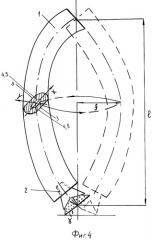

на фиг.4 показана схема, поясняющая механизм работы заявляемой бурильной трубы.

На фиг.3 и 4 обозначено:

θy - половина центрального угла поперечного сечения предлагаемой трубы, задающего ширину плоского продольного участка 3 поверхности бурильной трубы, градус;

X, Y - оси координат;

ƒ - прогиб бурильной трубы, м;

l - длина полуволны изгиба бурильной трубы, м;

γ - угол перекоса долота в скважине, градус.

Предлагаемая бурильная труба включает металлический корпус 1, выполненный с поперечным сечением в форме кольца с двумя диаметрально удаленными сегментами.

На концах корпуса 1 имеются присоединительные резьбы 2. Плоские продольные участки 3 наружной поверхности корпуса 1 трубы образуются на месте удаленных сегментов. Металл в поверхностном слое плоских продольных участков 3 наружной поверхности корпуса 1 бурильной трубы по первому варианту пластически деформирован (одним из методов механического воздействия, например обкаткой роликами, шариками или метанием дроби), что обеспечило появление слоя металла 4, обладающего более высокими значениями модуля упругости, предела текучести и твердости.

Для повышения эксплуатационных характеристик бурильной трубы на плоские продольные участки 3 наружной поверхности ее корпуса по второму варианту наносится слой металла 5, обладающий более высоким значением модуля упругости, например слой вольфрама (Еw=3,15·1011 Па в сравнении с модулем упругости стали - 2,1·1011 Па - исходного металла корпуса трубы).

При этом слой более твердого и упругого металла 5 может наноситься на плоские продольные участки 3, как уже имеющие слой пластически деформированного металла 4, так и не имеющие его.

Предлагаемая бурильная труба работает следующим образом.

При бурении предлагаемая бурильная труба устанавливается над долотом, присоединяясь к нему посредством резьбы 2, и воспринимает действие осевого усилия и крутящего момента, передаваемых на долото. Под действием осевого усилия предлагаемая бурильная труба прогибается с образованием полуволны изгиба и вращается вокруг оси скважины. Направление прогиба бурильной трубы вследствие неравной жесткости поперечного сечения на изгиб происходит в направлении более короткой оси. Стабильное снижение искривления скважины возможно в том случае, если происходит вращение деформированной изогнутой компоновки вокруг оси скважины без изменения прогиба бурильной трубы ƒ и длины полуволны изгиба бурильной трубы l, что гарантирует устранение фиксированного угла перекоса долота в скважине γ, равного:

γ=πƒ/l,

а при вращении вокруг оси скважины фиксированный угол перекоса долота устраняется постоянным изменением его направления по отношению к забою скважины.

Для реализации стабильного вращения вокруг оси скважины предлагаемая компоновка имеет более высокое значение разности жесткости по главным осям поперечного сечения (в сравнении в прототипом) Х и Y - ΔEJ, поскольку на плоских продольных участках 3 поверхности корпуса 1 бурильной трубы имеется слой пластически деформированного в поверхностном слое металла 4, который имеет более высокое значение модуля упругости (Е).

На плоские продольные участки 3 поверхности корпуса 1 бурильной трубы наносится также слой металла 5, обладающего более высоким значением модуля упругости (Е), чем металл, из которого выполнен корпус 1 бурильной трубы.

Наиболее эффективным является исполнение бурильной трубы, когда слои металлов 4 и 5 выполнены на поверхности плоских участков 3 одновременно, а именно на слой пластически деформированного металла 4 нанесен слой 5 металла, более упругого, чем исходный. Слои металлов 4 и 5, работая при изгибе бурильной трубы как плоские пластины, обеспечивают более значительную разность жесткостей по главным осям поперечного сечения, что способствует более стабильному - без изменения прогиба бурильной трубы ƒ и длины полуволны изгиба бурильной трубы l - вращению изогнутой бурильной трубы вокруг оси скважины, а также приводят к гашению поперечных колебаний бурильной трубы, способных приводить к изменению параметров деформации (длины полуволны изгиба бурильной трубы - l и прогиба бурильной трубы - ƒ).

Новое последнее качество связано с тем, что в данном случае бурильная труба работает как слоистая конструкция, причем наружные слои 4 и 5, а также исходный металл, из которого выполнен корпус 1 бурильной трубы, имеют различные деформационные характеристики - прежде всего модуль упругости, который возрастает от центра поперечного сечения трубы к ее краю в направлении плоских участков 3 поверхности бурильной трубы. В результате каждый слой, подвергаясь изгибу, деформируется с различной скоростью, а именно наружный слой 5 прогибается медленнее, чем слой 4, а слой 4, образованный пластически деформированным металлом, более медленно, чем металл, из которого изготовлен корпус 1 бурильной трубы. Различные деформационные характеристики, определяя различную скорость деформирования и прогиба металла, приводят к гашению поперечных колебаний бурильной трубы и стабилизации параметров вращения бурильной трубы вокруг оси скважины.

Новые свойства, проявляемые конструкцией предлагаемой бурильной трубы, обеспечивают более высокие эксплуатационные характеристики, а именно снижение искривления скважин, снижение колебаний и вибрирования. Последнее приводит к снижению износа бурильной трубы и затрат энергии на ее вращение при бурении, повышению скорости бурения скважин и повышению ресурса бурового инструмента.

Пример реализации изобретения.

Бурильная труба имеет следующие размеры: наружный диаметр 5,7 см, внутренний диаметр 4,7 см, половина центрального угла поперечного сечения, образующего плоский участок поверхности бурильной трубы 3 - θy=24 градуса, ширина плоского участка поверхности трубы 3-2,1 см.

Следуя расчету из книги В.Г.Григулецкий, В.Т.Лукьянов. Проектирование компоновок нижней части бурильной колонны. М.: Недра, 1990, стр.240, формула (3.11.1), определяем, что осевые моменты инерции равны (фиг.3): Jx=22,26 см4, Jy=26,34 см4, а разность осевых моментов инерции составляет: ΔJ=Jy-Jx=4,08 см4. Учитывая, что модуль упругости стали равен 2,1·1011 Па, получаем, что разность жесткости бурильной трубы по осям поперечного сечения Х и Y составляет ΔEJ=8,568·1011 Па·см4.

При пластическом деформировании плоского участка поверхности трубы 3 образуется слой деформированного и более упругого металла толщиной 1 мм. При повышении модуля упругости на 30% за счет пластической обработки получаем два слоя шириной 2,1 см и толщиной 0,1 см на поверхностях трубы 3, что дает дополнительно разность жесткости ΔEJп=0,42 Па·см4, составляющую 4,9% от величины ΔEJ.

При покрытии плоских участков поверхности трубы 3 слоем вольфрама (модуль упругости EW=3.15·1011 Па) толщиной 1 мм можно получить дополнительно разность жесткости по осям поперечного сечения Х и Y ΔEJW=0,4851·1011 Па·см4, что составляет 5,66% от величины ΔEJ.

В случае, если использовать одновременно пластическую деформацию поверхностей 3 и покрытие этих поверхностей вольфрамом, разность жесткости по осям поперечного сечения составит 0,905·1011 Па·см4, что составляет 10,56% от значения ΔEJ.

В то же время следует отметить, что в результате обработки плоских участков поверхности трубы 3 пластическим деформированием и покрытием более упругим материалом получена слоистая конструкция, которая при изгибных колебаниях в направлении прогиба (в направлении оси Y - фиг.3) активно гасит амплитуду этих колебаний, сохраняя неизменными параметры деформации, а значит, и способность бурильной трубы поддерживать неизменным угол перекоса долота в скважине и, соответственно, способность по стабилизации направления скважины.

Кроме всего отмеченного выше, следует отметить в целом некоторое повышение устойчивости бурильной трубы, что также положительно сказывается на ее работоспособности.

1. Бурильная труба, содержащая металлический корпус, выполненный с поперечным сечением в форме кольца с двумя диаметрально удаленными сегментами с образованием плоских продольных участков наружной поверхности трубы, и присоединительные резьбы на концах корпуса, отличающаяся тем, что металл в поверхностном слое плоских продольных участков наружной поверхности трубы выполнен с более высоким значением модуля упругости, чем модуль упругости металла корпуса трубы, за счет его пластической деформации.

2. Бурильная труба по п.1, отличающаяся тем, что слой металла с более высоким значением модуля упругости, чем у исходного металла корпуса трубы, расположен поверх слоя пластически деформированного металла плоских участков наружной поверхности трубы.

3. Бурильная труба, содержащая металлический корпус, выполненный с поперечным сечением в форме кольца с двумя диаметрально удаленными сегментами с образованием плоских продольных участков наружной поверхности трубы, и присоединительные резьбы на концах корпуса, отличающаяся тем, что на поверхности плоских участков наружной поверхности трубы имеется слой металла с более высоким значением модуля упругости, чем модуль упругости исходного металла корпуса трубы.