Способ соединения труб и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области монтажа и эксплуатации трубопроводов и может быть использовано для сборки труб. Способ включает намотку в виде бандажа на наружные поверхности концов соединяемых труб волокнистого наполнителя со связующим материалом, радиальное сжатие воздухопроницаемыми матрицами и полимеризацию полученного бандажа. Полученный бандаж после сжатия может быть нагрет. Совместно с волокнистым материалом может быть намотана сетка из токопроводящего материала, к которой после намотки подключают источник тока для прогрева бандажа по всему объему. В качестве волокнистого наполнителя может быть применена стеклоткань. Перед намоткой наполнителя на концах труб может быть сформирован бандаж из эластичного герметичного материала. Устройство для реализации способа включает перфорированные матрицы, которые устанавливаются коаксиально концам соединяемых труб на бандаж и стягиваются друг с другом для создания радиального давления болтами или силовыми цилиндрами. 2 н. и 11 з.п.ф-лы, 14 ил.

Реферат

Предлагаемое изобретение относится к области монтажа и эксплуатации трубопроводов и может быть использовано для сборки труб, например, пластмассовых, бипластмассовых, стеклопластиковых, чугунных, футерованных и т.д. при транспортировании воды и теплоносителей в ЖКХ, а также агрессивных сред на химических предприятиях и нефтяных промыслах.

Известен способ соединения трубопровода и устройство для его реализации, в котором на концах труб выполняются специальные утолщения, которые обрабатываются механически на станках на конус, а концы соединяемых труб стягиваются между собой двумя полумуфтами, накладываемыми на конические хвостовики труб. Перед этим термопластичные части труб свариваются между собой (патент РФ №2191315, 7 F 16 L 13/007, 47/04, 2001 г.). Недостатком известного способа является сложность изготовления концов соединяемых труб специальной формы (специальная намотка с утолщением на концах труб с последующей механической обработкой на токарном станке каждой трубы), а также изготовление полумуфт и колец для каждого соединения. Кроме того, такое соединение неприменимо при врезке в существующий трубопровод.

Известен и принят за прототип способ соединения труб посредством конструкционной ленты из стеклоткани с предварительно нанесенным на нее слоем клея с отвердителем, наматываемой на соединяемые концы труб в виде бандажа, который сразу после изготовления покрывают расплавленным битумом с последующим охлаждением (А.с. SU 1476229, 4 F 16 L 13/10 от 16.12.86 г.). Данное решение лишено недостатков предыдущего: оно просто в изготовлении и применимо при врезках в трубопроводы. Однако оно имеет недостаток: при намотке стеклотканой ленты на концы труб между слоями остается воздух, который при полимеризации нарушает сплошность структуры бандажа, что снижает прочность и надежность соединения.

Цель предлагаемого изобретения - повышение прочности и надежности соединения труб.

Технический результат, получаемый при использовании предлагаемого решения, - расширение ассортимента соединяемых труб, возможность простого и надежного соединения труб из разных материалов в полевых условиях.

Для достижения поставленной цели в известном способе соединения труб посредством намотки в виде бандажа на наружные поверхности концов соединяемых труб волокнистого наполнителя со связующим материалом с последующей полимеризацией согласно предлагаемому изобретению полученный бандаж сразу после изготовления подвергают радиальному сжатию воздухопроницаемыми матрицами.

Устройство для реализации способа включает в себя перфорированные матрицы, установленные коаксиально концам соединяемых труб на бандаж и снабженные устройством их силового соединения.

Возможны дополнительные варианты осуществления заявляемого способа, в которых целесообразно, чтобы:

- полученный бандаж после сжатия подвергался нагреванию;

- в качестве волокнистого наполнителя наматывалась стеклоткань, пропитанная связующим;

- в качестве волокнистого наполнителя наматывалась стеклоткань, пропитанная смолой, с одновременным нанесением отвердителя;

- в качестве волокнистого наполнителя наматывалась стеклоткань, пропитанная связующим и предварительно просушенная;

- совместно с волокнистым наполнителем наматывалась сетка из токопроводящего материала, к которой после намотки подключался источник тока и нагревал бандаж по всему объему;

- перед намоткой наполнителя на концах труб формировался бандаж из эластичного герметичного материала, а наружные поверхности труб под него покрывались адгезивом;

- при соединении труб из термопласта концы их сваривались, а наружные поверхности под бандаж покрывались праймером или адгезивом;

- при соединении бипластмассовых труб термопластовые концы сваривались, а бандаж формировался на стеклопластиковых оболочках.

В дополнительных вариантах устройства реализации заявляемого способа целесообразно, чтобы:

- оно было снабжено устройством нагрева;

- матрицы были выполнены в виде хомутов из перфорированных лент;

- матрицы были снабжены радиальными перегородками, установленными на их концах.

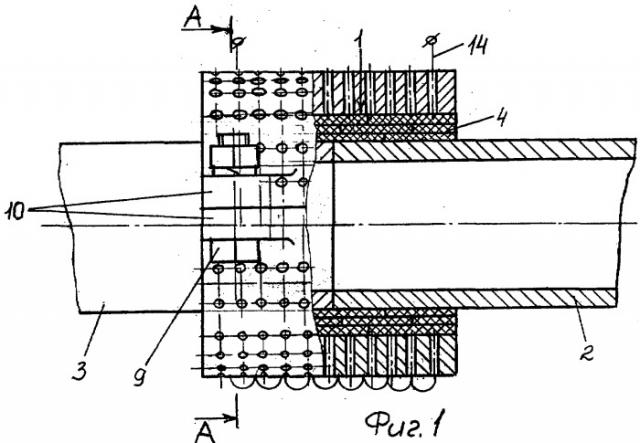

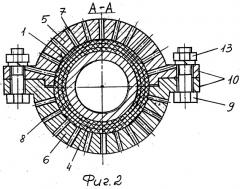

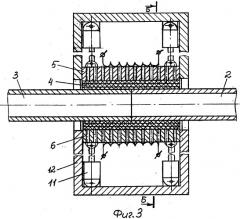

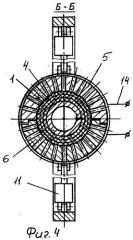

Указанные преимущества, а также особенности предлагаемого изобретения поясняются вариантами его осуществления со ссылками на чертежи: на фиг.1 - продольный разрез соединения труб; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - продольный разрез соединения труб с гидравлическим соединением матриц; на фиг.4 - разрез Б-Б на фиг.3; на фиг.5 - продольный разрез соединения труб с эластичным бандажом; на фиг.6 - разрез В-В на фиг.5; на фиг.7 - продольный разрез соединения термопластичных труб «встык»; на фиг.8 - продольный разрез соединения термопластичных труб «в раструб»; на фиг.9 - продольный разрез соединения бипластмассовых труб «встык»; на фиг.10 - продольный разрез соединения бипластмассовых труб «в раструб»; на фиг.11 - продольный разрез соединения бипластмассовой трубы с отводом; на фиг.12 - разрез Г-Г на фиг.11; на фиг.13 - продольный разрез соединения труб матрицами, снабженными плоскими радиальными перегородками; на фиг.14 - продольный разрез соединения труб матрицами, снабженными коническими радиальными перегородками.

Соединение труб осуществляется намоткой в виде бандажа 1 на наружные поверхности концов соединяемых труб 2 и 3 волокнистого наполнителя 4 (например, стеклоровинга) со связующим материалом (например, эпоксидная смола с отвердителем). Полученный бандаж 1 сразу после изготовления подвергают радиальному сжатию перфорированными матрицами 5 и 6. В качестве перфорации в матрицах могут быть выполнены отверстия 7 и 8. Матрицы 5 и 6 установлены коаксиально концам соединяемых труб 2 и 3 на бандаж 1. Матрицы 5 и 6 снабжены устройством их силового соединения, в качестве которого можно применить болты 9 с полками 10 (фиг.1, 2), или пневмо- (или гидро-) цилиндры 11, установленные на раме 12 (фиг.3, 4). При стягивании болтов 9 гайками 13 (фиг.1, 2) матрицы 5 и 6 притягиваются друг к другу и создают радиальное давление на бандаж 1. Под действием давления матриц 5 и 6 происходит уплотнение волокнистого наполнителя 4, и воздух, защемленный между волокнами наполнителя, вытесняется на наружную поверхность бандажа 1 и далее по отверстиям 7 и 8 в атмосферу. В сжатом состоянии осуществляется полимеризация наполнителя со связующим. В результате вытеснения воздуха бандаж 1 приобретает монолитную структуру, характеризующуюся высокой прочностью, герметичностью и надежностью в работе. После полимеризации матрицы 5 и 6 демонтируют с бандажа 1 и используют на других соединениях. Для облегчения демонтажа матриц 5 и 6 следует перед установкой на бандаж смазать их антиадгезивом (например, солидолом).

Для обеспечения производительной работы в полевых условиях и исключения преждевременной полимеризации при изготовлении бандажа 1 применяют в качестве связующего материала эпоксидную смолу с отвердителем горячего отверждения. Для полимеризации сформированный и сжатый бандаж 1 нагревают. С этой целью устройство радиального сжатия снабжено устройством нагрева матриц, например электронагревательной спиралью 14. После сжатия (затяжки болтов 9 на фиг.1, 2) спираль 14 подключается к источнику электрического тока. Спираль 14 нагревает матрицы 5 и 6, тепло от которых передается на бандаж 1 и внутрь него. При достижении температуры полимеризации связующего в бандаже происходит замоноличивание наполнителя 4 со связующим и образуется прочная жесткая структура, обеспечивающая надежное соединение труб.

Для ускорения процесса намотки в качестве волокнистого наполнителя 4 можно применить стеклоткань, пропитанную связующим. Кроме того, процесс намотки в этом случае можно провести вручную, что очень важно при работе в полевых условиях.

При намотке стеклоткани, пропитанной эпоксидной смолой с отвердителем холодного отверждения, возможно замоноличивание связующего в процессе намотки до сжатия. Чтобы исключить это явление, наматывают стеклоткань, пропитанную только эпоксидной смолой, а отвердитель наносят на стеклоткань в процессе намотки.

Для улучшения условий труда при намотке волокнистого наполнителя его предварительно пропитывают эпоксидной смолой с отвердителем, затем сушат, получая «препрег». Пропитанный связующим и предварительно просушенный наполнитель (например, стеклоткань) наматывают на концы соединяемых труб 2, 3, сжимают и подвергают нагреву до температуры 160÷180°С, в результате чего происходит полимеризация и замоноличивание элементов бандажа 1. При намотке уменьшается вероятность загрязнения эпоксидной смолой.

Для равномерного прогрева бандажа по всему объему намотку наполнителя выполняют вместе с сеткой из токопроводящего материала. После сжатия к сетке подключают источник тока и нагревают бандаж по всему объему. Это ускоряет полимеризацию и повышает качество замоноличенного материала. Кроме того, можно подобрать токопроводящую сетку таким образом (собрать ее из проволоки разного омического сопротивления), чтобы получить разную температуру нагрева в зависимости от слоя намотки и обеспечить, например, полимеризацию сначала внутренних слоев, создав там более высокую температуру, а потом наружных. Это также повысит прочность соединения.

При соединении, например, чугунных труб для транспортирования горячей воды при изменении ее температуры изменение диаметров труб и стеклопластикового бандажа будет разное, так как у чугуна и стеклопластика разные коэффициенты теплового расширения. Поэтому возможна разгерметизация стыка. Чтобы исключить это явление, перед намоткой наполнителя 4 на стыке 15 формируется бандаж 16 из эластичного герметичного материала (фиг.5, 6). Например, перед соединением на трубу 2 надевается резиновая втулка 16, сдвинутая от конца трубы. Концы труб 2 и 3 покрывают адгезивом (клеем) и соединяют до образования стыка 15. Втулку 16 сдвигают так, чтобы она частично располагалась на трубе 2 и на трубе 3. Наружную поверхность втулки 16 также покрывают адгезивом. Формируют бандаж 1, как описано выше. Благодаря эластичности втулки 16 достигается герметичность стыка при изменении температуры перекачиваемой жидкости или окружающей среды, так как ее герметичность сохраняется при изменении объема.

Для повышения надежности при соединении труб из термопласта концы их предварительно сваривают «встык» (фиг.7) или «в раструб» (фиг.8). При сварке «встык» образуется сварной шов 17. При сварке «в раструб» используется соединительная муфта 18. После сварки на наружные поверхности концов труб 2 и 3 и на муфту 18 наносятся праймер или адгезив 19 (если трубы изготовлены из полиэтилена, то в качестве праймера можно использовать сэвилен). На праймер наматывается наполнитель со связующим, образуя бандаж 1, который сжимается и нагревается до температуры не менее 110°С - температуры плавления сэвилена, но не выше 140°С - температуры плавления полиэтилена. При полимеризации стеклопластикового бандажа происходит соединение его с праймером, а праймера с концами труб 2, 3 и с муфтой 18. В результате образуется прочное и надежное соединение.

При соединении бипластмассовых труб, внутренняя часть 2, 3 которых состоит из термопласта, например из полипропилена, а наружная 20 - из стеклопластика, концы труб освобождают от стеклопластика и сваривают «встык» (фиг.9) или «в раструб» (фиг.10). Место сварки обматывают наполнителем 21 со связующим до уровня оболочек 20. На концах труб 2, 3 формируют бандаж из наполнителя 4 со связующим на стеклопластиковых оболочках 20. После сжатия и полимеризации образуется прочный бандаж, соединенный с оболочками 20, который обеспечивает восприятие поперечных, продольных и радиальных нагрузок. При соединении бипластмассовых труб между собой или с фитингами 22, когда термопластовые концы 2, 3 свариваются «в раструб» (фиг.10, 11) и бандаж формируется ступенчатым с разными диаметрами, матрицы могут быть выполнены из отдельных частей 23, 24, 25, что облегчает монтажные работы.

Для облегчения монтажных работ и упрощения конструкции матриц они могут быть выполнены в виде хомутов из перфорированной ленты 26 (фиг.12). Легкие и гибкие матрицы удобны при монтаже и обеспечивают эффективное радиальное сжатие бандажа и надежное соединение труб.

При соединении труб, когда на них действуют изгибающие моменты или поперечные нагрузки, стеклопластиковый бандаж 1 может получить трещины и потерять герметичность. Для исключения этого явления матрицы снабжаются радиальными перегородками 27, которые могут быть выполнены плоскими (фиг.13) или коническими (фиг.14). При силовом соединении матриц 5 и 6 они не только сжимают наполнитель 4 со связующим, но и перегородками 27 сопрягаются с поверхностями труб 2 и 3, фиксируя их друг относительно друга. После полимеризации матрицы 5 и 6 с перегородками 27 остаются на соединении труб в качестве силового элемента трубопровода. При воздействии на соединение поперечных нагрузок или изгибающих моментов они частично воспринимаются матрицами 5, 6, разгружая бандаж 1, что повышает надежность работы соединения.

1. Способ соединения труб посредством намотки в виде бандажа на наружные поверхности концов соединяемых труб волокнистого наполнителя со связующим материалом с последующей полимеризацией, отличающийся тем, что полученный бандаж сразу после изготовления подвергают радиальному сжатию воздухопроницаемыми матрицами.

2. Способ по п.1, отличающийся тем, что полученный бандаж после сжатия подвергают нагреванию.

3. Способ по п.1, отличающийся тем, что в качестве волокнистого наполнителя наматывают стеклоткань, пропитанную связующим.

4. Способ по п.1, отличающийся тем, что в качестве волокнистого наполнителя наматывают стеклоткань, пропитанную смолой, с одновременным нанесением отвердителя.

5. Способ по п.1 или 2, отличающийся тем, что в качестве волокнистого наполнителя наматывают стеклоткань, пропитанную связующим и предварительно просушенную.

6. Способ по п.1, отличающийся тем, что совместно с волокнистым наполнителем наматывают сетку из токопроводящего материала, к которой после намотки подключают источник тока и нагревают бандаж по всему объему.

7. Способ по п.1, отличающийся тем, что перед намоткой наполнителя на концах труб формируют бандаж из эластичного герметичного материала, а наружные поверхности труб под него покрывают адгезивом.

8. Способ по п.1 или 2, отличающийся тем, что при соединении труб из термопласта концы их сваривают, а наружные поверхности под бандаж покрывают праймером или адгезивом.

9. Способ по п.1, отличающийся тем, что при соединении бипластмассовых труб термопластовые концы сваривают, а бандаж формируют на стеклопластиковых оболочках.

10. Устройство для реализации способа включает в себя перфорированные матрицы, установленные коаксиально концам соединяемых труб на бандаж и снабженные устройством их силового соединения.

11. Устройство по п.10, отличающееся тем, что оно снабжено устройством нагрева.

12. Устройство по п.10, отличающееся тем, что матрицы выполнены в виде хомутов из перфорированных лент.

13. Устройство по п.10, отличающееся тем, что матрицы снабжены радиальными перегородками, установленными на их концах.