Дозатор весовой непрерывного действия

Иллюстрации

Показать всеИзобретение относится к устройствам для дозирования сыпучих материалов и может быть использовано при изготовлении различных порошковых проволок, а конкретно для изготовления порошковой проволоки диаметром от 8 до 20 мм для внепечной обработки стали и чугуна на профилегибочных станах с приводными рабочими клетями. Техническим результатом изобретения является упрощение и повышение надежности дозирующего устройства, увеличение точности дозирования, а также непрерывный контроль степени заполнения проволоки шихтой и расхода шихты. Поставленная задача решается тем, что дозатор весовой непрерывного действия содержит корпус с установленным на нем промежуточным бункером для шихты, питатель шихты объемного типа, расположенный над весоизмерительным ленточным транспортером, смонтированным на грузовой платформе весов. Согласно изобретению питатель шихты выполнен барабанного типа с дозирующей заслонкой, снабженной автономным электроприводом, приводные валы барабана питателя шихты и весоизмерительного ленточного транспортера жестко связаны с выходным валом редуктора, который закреплен на стенке корпуса дозатора, при этом входной вал редуктора выполнен с возможностью жесткой связи с приводным формующим валком профилегибочного стана, кроме этого ведущий вал весоизмерительного ленточного транспортера снабжен счетчиком оборотов. 5 ил.

Реферат

Изобретение относится к устройствам для дозирования сыпучих материалов и может быть использовано при изготовлении различных порошковых проволок, а конкретно для изготовления порошковой проволоки диаметром от 8 до 20 мм для внепечной обработки стали и чугуна на профилегибочных станах с приводными рабочими клетями.

Одним из основных технологических требований при изготовлении порошковых проволок является равномерное распределение шихты по ее длине с заданным коэффициентом заполнения. Выполнение этого требования усложняется тем, что загрузка шихты производится в движущуюся ленту, скорость перемещения которой при изготовлении одного бунта проволоки может изменяться от 0 до 4 м/с. Для получения заданного коэффициента заполнения проволоки по всей длине при любой скорости изготовления производительность питателя-дозатора должна обеспечивать постоянное количество шихты на единицу длины ленты. Для устранения просыпания порошка при его загрузке в желоб заготовки толщина слоя шихты, поступающей из питателя-дозатора, должна быть меньше ширины желоба профилированной заготовки, которая может быть от 2 до 5 мм. В процессе работы питатель должен обеспечивать поступление шихты тонким слоем (1-2 мм) и производительность от 15 до 140 г/с. В настоящее время технологические линии для производства сварочной и наплавочной порошковых проволок оснащены питателями-дозаторами объемного типа, которые автоматически поддерживают заданное заполнение проволоки по объему шихты. Однако из-за изменения насыпной плотности шихты колебания объемной массы наполнителя могут достигать 200-250% на одном материале; в аварийных случаях, когда выпускное отверстие питателя-дозатора забивается, происходит значительное уменьшение или полное прекращение подачи шихты в профилированную ленту. Существенное колебание линейной массы шихты в проволоке приводит к получению бракованной проволоки, так как допускаемое отклонение коэффициента заполнения составляет не более 2%. Для предотвращения выпуска бракованной проволоки необходим тщательный контроль заполнения проволоки по всей длине в процессе ее изготовления.

Для изготовления порошковой сварочной и наплавочной проволоки известен дозатор, содержащий промежуточный бункер для размещения определенного запаса шихты и вращающуюся относительно вертикальной оси тарелку для подачи слоя шихты, высыпающейся из горловины бункера к ножу, сталкивающему порошок в профилируемую ленту. Зазор между тарелкой и горловиной бункера регулируется подъемом или опусканием подвижной части горловины специальным механизмом. Автоматическое изменение производительности тарельчатого питателя при изменении скорости протяжки ленты обеспечивается кинематической связью привода тарелки с одним из формующих роликов, который вращается за счет сил трения между роликом и лентой, которая протягивается усилием барабана волочильного стана. Эта связь выполнена в виде червячной и зубчатой передач через муфту сцепления. В бункер дозатора шихта поступает из сменного контейнера, устанавливаемого на промежуточный дозатор [1, стр.173-174, рис.43].

Недостатки данного устройства:

- превышение допустимой частоты вращения тарельчатого питателя приводит к сбрасыванию шихты с краев тарелки;

- засыпка шихты в ленту происходит концентрированным потоком по фронту ссыпания порошка, что не позволяет увеличивать скорость изготовления проволоки.

Для изготовления порошковой сварочной и наплавочной проволоки известен дозатор объемного типа, содержащий промежуточный бункер для размещения определенного запаса шихты и приводной ленточный транспортер для перемещения высыпающейся из горловины бункера шихты в профилированную ленту на большой длине. Высота выпускной щели над ленточным транспортером регулируется подъемом или опусканием подвижной части горловины бункера специальным механизмом. Автоматическое изменение производительности ленточного транспортера при изменении скорости протяжки ленты предусмотрено кинематической связью приводного вала ленточного транспортера с одним из формовочных роликов, который вращается за счет сил трения между роликом и лентой, которая протягивается усилием барабана волочильного стана. Эта связь выполнена в виде червячной и зубчатой передач через муфту сцепления |1, стр.176-179, рис.46|.

Недостатки данного устройства:

- малая стойкость транспортерной ленты, т.к. она постоянно воспринимает на себя давление столба порошкового материала, находящегося в промежуточном бункере и контейнере, что увеличивает нагрузку на ленту, кроме этого лента интенсивно подвергается абразивному износу при прохождении под горловиной бункера, в которой находится шихта.

Для изготовления сварочной и наплавочной порошковых проволок известен дозатор объемного типа конструкции ВНИИметиза, содержащий бункер для шихты с выпускной дозирующей щелью, барабанный питатель, ворошитель шихты, расположенный непосредственно над барабаном, отсекающую пластину и кожух барабана. В процессе работы дозатора ворошитель и барабан вращаются в противоположных направлениях, подавая шихту к дозирующей щели, высота которой регулируется дозирующей шторкой. Для обеспечения равномерного дозирования с заданным коэффициентом заполнения при изменении скорости протяжки профилированной ленты вращение барабана и ворошителя питателя синхронизировано с движением профилируемой ленты через связь с валом нижнего формующего ролика, который вращается за счет сил трения между роликом и лентой, которая протягивается усилием барабана волочильного стана. Эта связь выполнена посредством червячной и зубчатой передач [2, стр.37-38, рис.15].

Недостатки данного устройства:

- сложность регулировки и установки отсекающей пластины над U-образном желобом профилированной ленты;

- для предотвращения просыпания порошка требуется тщательная подгонка носка отсекающей пластины к поверхности барабана;

- наличие приводного ворошителя требует увеличения крутящего момента на приводе питателя.

Общими недостатками рассмотренных выше аналогов являются:

1. В процессе работы из-за колебаний насыпной массы порошкового наполнителя по длине проволоки наблюдаются значительные отклонения коэффициента заполнения от требуемого значения, т.к. тарельчатый, ленточный и барабанный питатели-дозаторы автоматически поддерживают заполнение проволоки только по объему шихты.

2. Отсутствие непрерывного измерения и регулирования расхода шихты по массе не позволяет автоматизировать процесс заполнения проволоки шихтой и не гарантирует необходимое качество проволоки по всей длине мотка.

3. Отсутствие жесткой кинематической связи привода питателя с формующим роликом стана приводит к нестабильности скорости транспортирования шихты. Объясняется это тем, что все ролики формующих станов для изготовления сварочной и наплавочной порошковых проволок неприводные и вращаются за счет сил трения между роликами и лентой, которая протягивается через ролики усилием тянущего барабана, установленным за формующим станом. Для постоянства сил трения требуется надежное сжатие ленты двумя роликами, что вызывает интенсивный износ данной пары роликов, по мере износа усилие сжатия и соответственно силы трения уменьшаются, что приводит к уменьшению скорости транспортирования питателем или даже к полной остановке питателя из-за пробуксовки изношенных роликов.

Наиболее близким к предлагаемому устройству является принципиальная схема дозатора массы непрерывного действия [1, стр.184-187, рис.51]. Дозирующее устройство состоит из ленточного питателя объемного типа, подающего шихту на ленточный транспортер массы, который перегружает шихту в профильную ленту. Транспортер массы смонтирован на подвижной грузовой платформе весов. Сигнализатором изменения массы шихты на ленточном весоизмерительном транспортере служит индуктивный датчик, измеряющий вертикальное перемещение транспортера массы. Приводы ленточного питателя и транспортера массы оснащены автономными электродвигателями и через соответствующие усилители управляются напряжением тахогенератора, который приводится во вращение одним из формовочных роликов стана для профилирования ленты. Изменение скорости протяжки ленты вызывает соответствующее изменение напряжения тахогенератора, а следовательно, и скорости электродвигателей ленточного питателя и транспортера массы. Этим предусматривается постоянная масса шихты на весоизмерительном транспортере и соответственно постоянный коэффициент заполнения проволоки шихтой при изменении скорости изготовления проволоки на стане. Отклонение массы шихты на весоизмерительном транспортере от заданной из-за изменения насыпной плотности порошка, вызывает подъем или опускание чашки весов, и вследствии этого производится выдача соответствующего сигнала на изменение производительности ленточного питателя путем изменения оборотов электродвигателя питателя.

Недостатки данного устройства:

1. Применение в дозаторе двух автономных электродвигателей, управляемых напряжением от одного тахогенератора, вращаемого рабочим роликом формовочного стана, а также дополнительное управление электроприводом питателя напряжением от потенциометра, связанного с весами, ненадежно и весьма существенно усложняет электрическую схему управления дозирующим устройством, что не гарантирует скорость подачи шихты дозатором пропорционально изменению скорости протяжки ленты.

2. Установка в подбункерном пространстве дозатора ленточного питателя и ленточного транспортера масс, оснащенных автономными электроприводами, а также весов с подвижной грузовой платформой и потенциометром, значительно увеличивают габариты дозатора и затрудняют доступ к узлам устройства при профилактике и ремонте.

3. Из-за искроопасности установка электродвигателей и потенциометра в запыленном подбункерном пространстве дозатора нарушает правила техники безопасности (взрывоопасно!).

Технической задачей изобретения является упрощение и повышение надежности дозирующего устройства, увеличение точности дозирования, а также непрерывный контроль степени заполнения проволоки шихтой и расхода шихты за счет применения барабанного питателя шихты и установки весоизмерительного транспортера на неподвижной грузовой платформе весов, применения жесткой кинематической связи приводов питателя шихты и весоизмерительного транспортера с приводным валом рабочей клети профилегибочного стана, а также за счет автоматического изменения ширины дозирующей щели при отклонении от заданной массы шихты.

Поставленная задача решается тем, что в весовом дозаторе непрерывного действия, содержащем корпус дозатора с установленным на нем промежуточным бункером для шихты, питатель шихты объемного типа, расположенный над весоизмерительным транспортером, смонтированным на грузовой платформе весов, согласно изобретению питатель шихты выполнен барабанного типа с дозирующей заслонкой, снабженной автономным электроприводом, грузовая платформа весов выполнена неподвижной, приводные валы барабана питателя шихты и весоизмерительного ленточного транспортера жестко связаны с выходными валами редуктора, который закреплен на стенке корпуса дозатора, при этом входной вал редуктора жестко связан с приводным формующим валком профилегибочного стана, кроме этого ведущий вал весоизмерительного ленточного транспортера снабжен счетчиком оборотов, а длина L взвешиваемого грузопотока на транспортере кратна длине окружности ведущего вала транспортера.

Такое конструктивное выполнение весового дозатора непрерывного действия позволяет автоматизировать процесс заполнения проволоки шихтой с заданным коэффициентом заполнения и производить непрерывный мгновенный расход порошкового материала, загружаемого в проволоку в данный момент, а также вести непрерывный учет суммарного расхода шихты за определенное время.

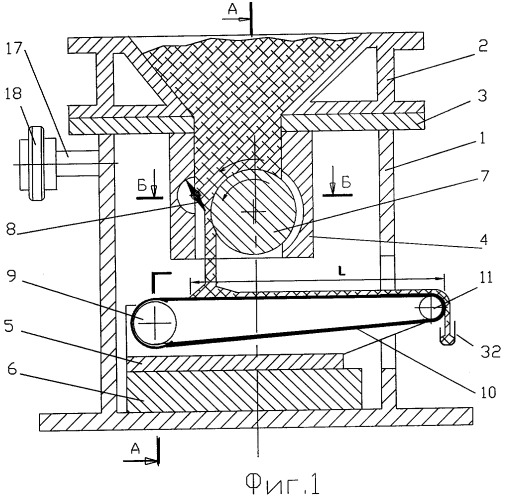

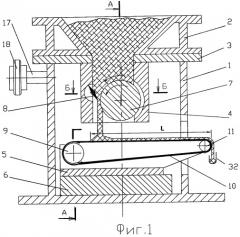

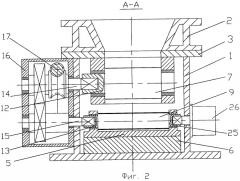

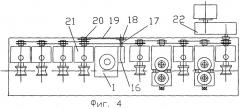

На фиг.1 представлен дозатор весовой непрерывного действия (продольный вертикальный разрез); на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1. на фиг.4 - профилегибочный стан (вид сверху); на фиг.5 - функциональная схема весового дозатора непрерывного действия.

Дозатор весовой непрерывного действия состоит из корпуса 1, на котором установлен промежуточный бункер 2 (см. фиг.1 и 2). В верхнем перекрытии 3 корпуса 1 выполнено прямоугольное отверстие, через которое шихта из промежуточного бункера 2 поступает в барабанный питатель шихты 4, который закреплен внутри корпуса 1 к верхнему перекрытию 3. Под барабанным питателем 4 расположен ленточный транспортер 5, смонтированный на неподвижной грузовой платформе 6 электронных тензометрических весов.

Барабанный питатель шихты представляет собой пустотелый корпус 4 с отверстием прямоугольного сечения, внутри которого смонтированы на подшипниках вращающийся барабан 7 и дозирующая заслонка 8, которые образуют между собой дозирующую щель (фиг.1). При неподвижном положении барабан 7 служит шлюзовым затвором. Регулирование производительности барабанного питателя 4 может осуществляться изменением частоты вращения барабана 7 или с помощью дозирующей заслонки 8, производящей частичное уменьшение или увеличение ширины выпускающей щели. Ленточный транспортер состоит из П-образной рамы 5, ведущего вала 9, бесконечной ленты 10 и натяжного вала 11. Шейка 12 барабана 7 питателя шихты и шейка 13 ведущего вала 9 ленточного транспортера 5 жестко связаны с выходными валами 14 и 15 червячно-зубчатого редуктора 16 (фиг.2), который закреплен на правой боковой стенке корпуса 1 дозирующего устройства, при этом червячный вал 17 редуктора 16, на конце которого закреплена звездочка 18, связан цепной передачей 19 с валом 20 рабочей клети 21 профилегибочного стана (фиг.4), оснащенного групповым цепным приводом 22. Вал 23 дозирующей заслонки 8 барабанного питателя шихты 4 связан с мотор-редуктором 24, который закреплен на внешней стороне левой боковой стенки корпуса 1 дозирующего устройства (фиг.3), а шейка 25 ведущего вала 9 ленточного транспортера 5 соединена со счетчиком оборотов 26, который закреплен на внешней стороне боковой стенки корпуса 1 дозирующего устройства (фиг.2). На ленточном транспортере 5 длина взвешиваемого грузопотока L равна длине окружности ведущего вала 9 транспортера, при этом масса шихты на участке L обеспечивает формирование одного метра порошковой заготовки с заданным коэффициентом заполнения. Такое выполнение весоизмерительного транспортера существенно упрощает устройство для подсчета суммарного расхода шихты, определяемого умножением массы шихты на участке L на количество оборотов ведущего вала 9, произведенных транспортером за определенное время.

Электронные тензометрические весы 6 с неподвижной грузовой платформой являются типовыми (например, модель ПВ-:6 по ТУ 4274-005-27450820-95). Весы могут показывать чистую массу груза с вычетом массы тары (транспортера), они имеют два интерфейса, один из которых может поддерживать связь с печатающим устройством, второй с исполнительными устройствами дозатора. Электронный блок 28, контроллер 29 и цифровое табло 30 для показа значений массы шихты на ленточном транспортере и суммарного расхода шихты вынесены на пульт управления 31 (фиг.5).

Дозатор весовой непрерывного действия работает следующим образом.

Порошковый материал из промежуточного бункера 2 ссыпается в горловину питателя шихты 4. Вращающийся барабан 7 непрерывно выносит из питателя 4 слой шихты, толщина которого определяется шириной щели между барабаном 7 и дозирующей заслонкой 8, регулируемой мотор-редуктором 24. Шихта из питателя 4 падает на движущуюся ленту 10 транспортера 5 и перегружается в U-образный желоб заготовки 32 на длине, равной ширине ленты 10 транспортера. Так как выдача слоя шихты из питателя осуществляется на значительной длине (до 180 мм), а ширина дозирующей щели может изменяться от 2 до 10 мм, то производительность питателя шихты 4 и ленточного транспортера 5 обеспечивают изготовление порошковой проволоки для внепечной обработки стали диаметром от 8 до 20 мм на скорости до 40 м/мин. В связи с тем, что червячный вал 17 редуктора 16 связан цепной передачей с приводным формующим валком 20 прокатного стана, то изменение скорости протяжки ленты через дозатор вызывает пропорциональное изменение частоты вращения барабана 7 питателя шихты и ведущего вала 9 ленточного транспортера 5, и тем самым обеспечивается стабильность объема шихты, загружаемого в единицу длины ленточной заготовки 32, при различной скорости изготовления. В случае изменения насыпной плотности порошка значение массы шихты на транспортере 5 отклоняется от заданной, что производит выдачу весоизмерительным датчиком 27 и электронным блоком 28 соответствующего сигнала мотор-редуктору 24 на изменение производительности питателя шихты 4 изменением ширины дозирующей щели поворотом заслонки 8 питателя шихты. В процессе изготовления проволоки на цифровом табло и самописцах непрерывно фиксируются масса шихты на ленточном транспортере и расход шихты, что позволяет контролировать коэффициент заполнения проволоки шихтой по всей длине мотка, а также знать расход порошка на изготовление каждого мотка проволоки. При переходе на изготовление проволоки с другим наполнителем с помощью контроллера 29, установленного на пульте управления 31, задается значение требуемой массы шихты на весоизмерительном транспортере 5, в соответствии с заданным коэффициентом заполнения проволоки шихтой. Затем запускается профилегибочный стан на заправочной скорости, при этом на мотор-редуктор24 дозирующей заслонки 8 с поста управления 31 автоматически подается сигнал на изменение ширины дозирующей щели в питателе шихты 4 согласно заданному значению массы на ленточном транспортере 5. После того, как на транспортере установилась требуемая масса шихты, прокатный стан разгоняется на рабочую скорость.

Отличительные признаки предлагаемого устройства обладают следующими преимуществами:

1. Установка весоизмерительного ленточного транспортера на неподвижной грузовой платформе электронных весов позволяет применить червячно-зубчатый редуктор в качестве общего привода питателя шихты и ленточного транспортера, т.к. расстояние между осями барабана питателя и ведущего вала транспортера не изменяется.

2. Выполнение с помощью цепной передачи кинематической связи между приводным формующим валком прокатного стана и червячно-зубчатым редуктором привода питателя шихты и весоизмерительного транспортера надежно гарантирует скорость подачи шихты дозатором пропорционально изменению скорости протяжки ленты.

3. Применение электропривода только для регулирования положения дозирующей заслонки значительно упрощает дозирующее устройство и схему автоматизации процесса.

4. Выполнение длины взвешиваемого грузопотока на ленточном транспортере, равной длине окружности ведущего вала транспортера, которая обеспечивает шихтой формирование одного метра порошковой заготовки с заданным коэффициентом заполнения, а также оснащение транспортера счетчиком оборотов ведущего вала позволяет существенно упростить устройство для подсчета суммарного расхода шихты.

5. Использование барабанного питателя шихты вместо ленточного питателя уменьшает высоту дозатора, устраняет применение сложной подвижной горловины, а также устраняет простои дозатора, связанные с обрывом и заменой транспортерной ленты.

6. Установка на внешней стороне корпуса дозатора червячно-зубчатого редуктора, мотор-редуктора дозирующей заслонки и счетчика оборотов ведущего вала транспортера значительно уменьшает габариты дозатора и облегчает доступ к узлам устройства при профилактике и ремонте, а также устраняет источники искрообразования в запыленном подбункерном пространстве дозатора.

7. Предлагаемое устройство позволяет полностью автоматизировать процесс загрузки шихты в заготовку и обеспечивать непрерывный контроль загружаемой массы порошка, а также осуществлять непрерывный учет расхода шихты.

Указанные преимущества позволяют проектировать и изготавливать малогабаритные весовые дозаторы непрерывного действия для технологических линий, оснащенных профилегибочными станами с приводными рабочими клетями.

Источники информации

1. Производство порошковой проволоки. Учеб. Пособие для вузов / Рук. Авторского кол. И.К.Походня. - Киев.: Вища школа. Головное изд. 1980. С.173-174, рис.43; с.176-179, рис.46.

2. Производство порошковой проволоки. (Серия \Метизное производство\) Пацекин В.П.Рахимов К.3. М., \Металлургия\, 1979, с.37-38, рис. 15.

3. Автоматизация процессов дозирования в металлургии. Бабенко В.Т. и др. М., \Металлургия\, 1977, с.41-50; с.117-165; с.358-361.

Дозатор весовой непрерывного действия, содержащий корпус с установленным на нем промежуточным бункером для шихты, питатель шихты объемного типа, расположенный над весоизмерительным ленточным транспортером, смонтированным на грузовой платформе весов, отличающийся тем, что питатель шихты выполнен барабанного типа с дозирующей заслонкой, снабженной автономным электроприводом, приводные валы барабана питателя шихты и весоизмерительного ленточного транспортера жестко связаны с выходным валом редуктора, который закреплен на стенке корпуса дозатора, при этом входной вал редуктора выполнен с возможностью жесткой связи с приводным формующим валком профилегибочного стана, кроме того, ведущий вал весоизмерительного ленточного транспортера снабжен счетчиком оборотов.